船用辅冷凝器B30合金管腐蚀失效分析

宋泓清,周 娟,王永明

(1. 中国船舶重工集团公司 第七二五所青岛分部 海洋腐蚀与防护国家重点实验室,青岛 266101;2. 青岛双瑞海洋环境工程股份有限公司,青岛 266101)

失效分析

船用辅冷凝器B30合金管腐蚀失效分析

宋泓清1,周 娟1,王永明2

(1. 中国船舶重工集团公司 第七二五所青岛分部 海洋腐蚀与防护国家重点实验室,青岛 266101;2. 青岛双瑞海洋环境工程股份有限公司,青岛 266101)

某船用辅冷凝器B30合金管发生了大面积早期失效。通过失效B30合金管的腐蚀形貌、腐蚀产物及极化曲线分析其失效原因。结果表明:B30合金管发生了选择性腐蚀,其内表面局部区域发生的严重腐蚀是由点蚀引起的脱镍腐蚀,点蚀坑内的酸化环境使脱镍腐蚀更加严重;由于铜的电位正于镍的,铜在晶粒边界附近发生回沉积。

B30合金;脱镍腐蚀;冷凝器

船用辅冷凝器是汽轮机发电机组的一个重要部件,其主要功能是接收汽轮机排除的废气,并利用海水将其冷却,排入凝水系统。在正常工作条件下,冷凝器管外温度在64 ℃左右,管内冷却海水温度为22 ℃,腐蚀条件苛刻,因此对材料的耐蚀性要求很高[1]。20世纪30年代,B30合金普遍用于制作船舶冷凝器管并获得了盛誉[2-3]。尽管B30合金被公认为是制造冷凝器管最优秀的铜合金,但B30合金管因早期腐蚀导致泄漏事故也经常发生[4]。国际上关于B30合金耐蚀性方面的研究主要包括外界环境因素、材质因素和耐蚀机理等三个方面[5-6]。B30合金耐蚀性优劣主要取决于合金表面是否能形成保护性腐蚀产物膜(简称保护膜),凡是影响保护膜的因素均会直接影响B30合金的耐蚀性[7-9]。国内也发生了多起因船舶用B30合金管早期腐蚀导致的泄漏事故[10-11]。

某船用辅冷凝器的B30合金管件发生了大面积早期失效,对其进行取样,并通过腐蚀形貌观察、腐蚀产物分析和电化学试验等方法,研究了腐蚀因素对腐蚀机理的影响,从而为管路维护和寿命评估提供依据。

由于船用冷凝器的取样量较小,仅获得了邻近泄漏失效部位一段500 mm长的冷凝器B30 合金管。切开管样后,发现该管段内部腐蚀严重部位主要集中在邻近泄漏部位的下部积水处,存在管内穿孔。本工作主要对该腐蚀严重部位进行了分析。

1 理化检验

1.1 化学成分

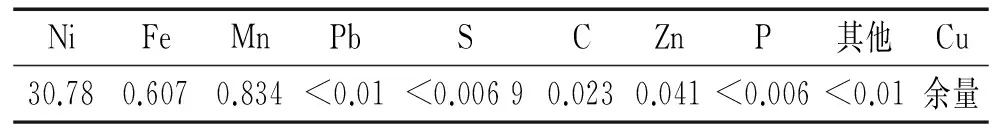

对该失效B30合金管的化学成分进行分析,结果如表1所示。

1.2 宏观腐蚀形貌

由图1可见,清洗前B30合金管内壁部分蚀坑内有黑色腐蚀产物,但大部分区域观察不到明显的腐蚀产物堆积。在弯管的中部,大约有20 cm长的区域被断续的蓝色和黑色腐蚀产物覆盖。在该部位附近管道靠下的一侧(积水一侧),可观察到2处明显的腐蚀深坑,靠上一侧则没有严重的腐蚀现象。有一部分区域被干状淤泥覆盖,呈黑色,该覆盖物结合力较差,轻轻碰触即脱落,脱落后呈现黄褐色的腐蚀产物,腐蚀形貌呈溃疡状。从腐蚀最严重的部位切取4片试样进行检测分析。

表1 失效B30合金管的化学成分(质量分数)Tab. 1 Chemical composition of the failed B30 alloy tube (mass) %

图1 清洗前B30合金管内壁的宏观形貌Fig. 1 Morphology of B30 tube inner surface before clearance of corrosion products

清除上述4片试样上的腐蚀产物。由图2可见,腐蚀最严重部位共有3处出现红色蚀坑。

试样1 试样2 试样3 试样4图2 清除腐蚀产物后腐蚀最严重试样内表面的宏观形貌Fig. 2 Macrographs of inner surface of the most seriously corroded samples after clearance of corrosion products

采用HIROX KH3000V三维视频显微镜对腐蚀最严重部位进行扫描,通过生成的三维立体图像测腐蚀深度,并对该区域内蚀坑尺寸分布进行统计,结果见表2。

1.3 微区腐蚀形貌

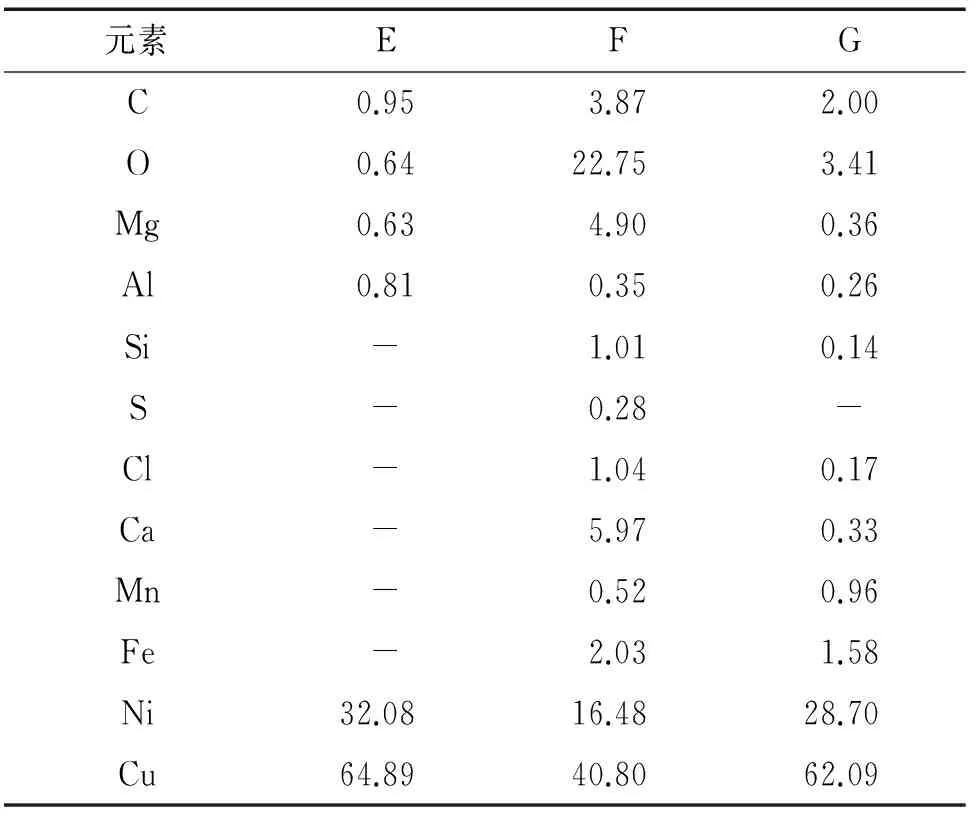

采用ULTRA55场发射扫描电镜观察试样表面红色蚀坑的形貌,并用能谱仪对蚀坑内外进行微区成分分析,取样位置为图3中A处和B处,分析结果见表3。

表2 腐蚀最严重试样上坑蚀尺寸的分布Tab. 2 Distribution of pit size on the most seriously corroded samples

图3 试样表面红色蚀坑的形貌Fig. 3 Morphology of a red pit in the surface of sample表3 红色蚀坑内外的能谱分析结果(质量分数)Tab. 3 EDS analysis results of the inside and outside of a red pit (mass)

%

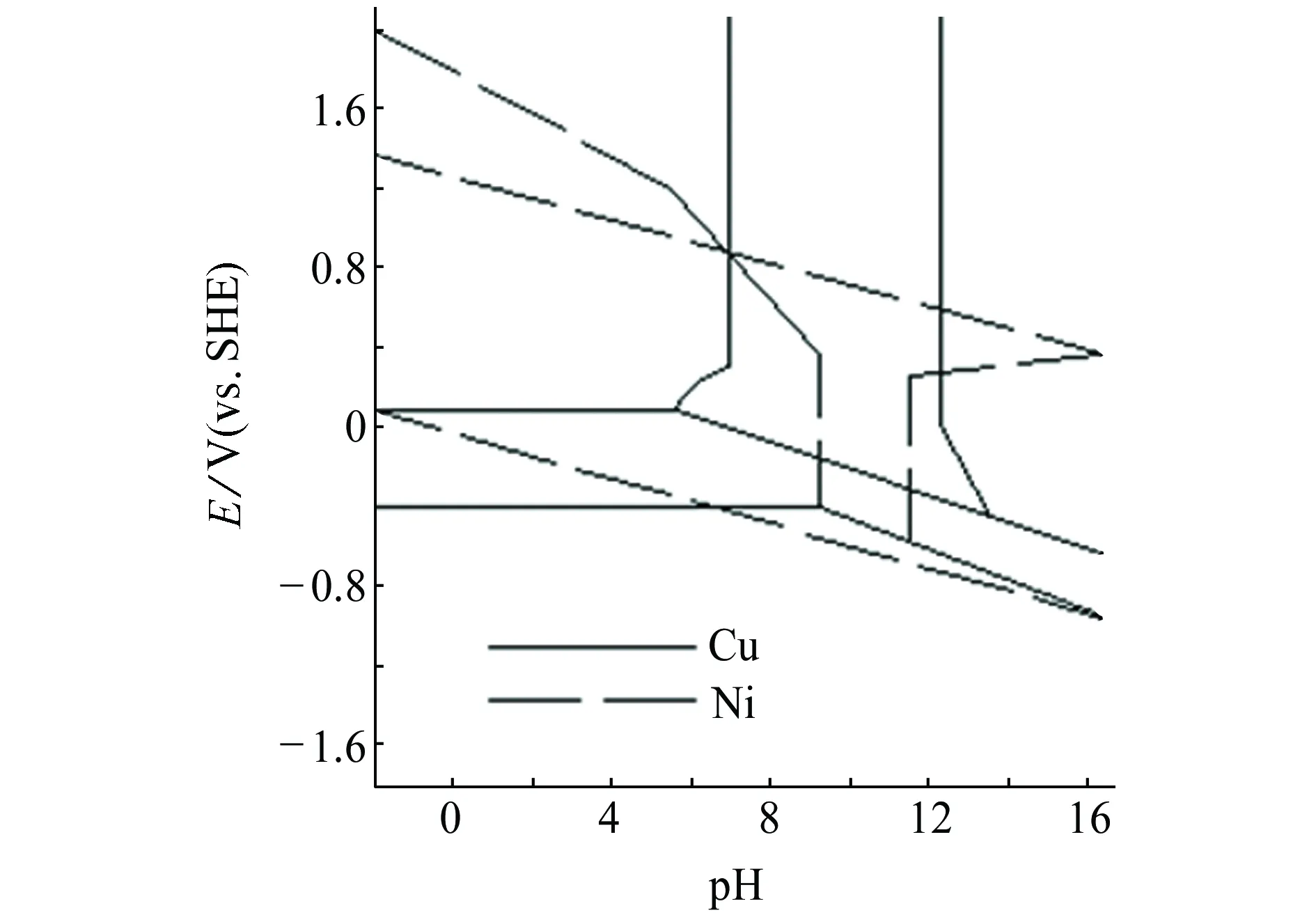

由表3可见,蚀坑外(A处)的成分符合B30合金特征;而蚀坑内(B处)镍含量仅为1.84%(质量分数,下同),远低于B30合金中的镍含量,这表明该部位发生了严重的脱镍腐蚀。在酸性和中性环境中,根据图4所示的Pourbaix图可知,铜的电位比镍的电位高90 mV左右,因此铜镍合金中的镍会优先腐蚀。当包围铜单质的镍腐蚀到一定程度时,铜会夹杂脱落造成深蚀坑。

图4 铜镍合金电位-pH复合图(Pourbaix图)Fig. 4 Potential-pH diagram (Pourbaix diagram) of copper nickel alloy

对红色蚀坑内的红色物质(图5中C处)进行能谱分析,结果表明该物质为单质铜晶粒,D处为正常的B30合金成分。这是由于铜的电位正于镍的,铜会在晶粒边界附近发生回沉积。

图6为最深蚀坑处的腐蚀形貌。由图6可见,在深坑处,有大量圆球状颗粒附着,对圆球状颗粒进行能谱分析,结果如表4所示。

图5 红色蚀坑内的腐蚀形貌Fig. 5 Corrosion morphology of red pit

(a) 未腐蚀部位 (b) 轻微腐蚀部位 (c) 球状颗粒图6 最深腐蚀坑不同位置处的形貌Fig. 6 Morphology of deepest corrosion pit: (a) uncorroded area; (b) slightly corroded area; (c) spherical ball表4 图6中相应区域的能谱分析结果(质量分数)Tab. 4 EDS analysis results of the relative areas in Fig. 6 (mass)

%

由表4可见,圆球状颗粒为B30合金。同时,对最大蚀坑处周围腐蚀较浅和未发生腐蚀的部位进行能谱分析,其成分也符合B30合金的要求。

1.4 动电位极化曲线

对失效B30合金管进行动电位极化曲线测试,测试采用PARSTAT-2273电化学工作站进行。工作电极为失效B30合金管,参比电极为饱和甘汞电极(SCE),辅助电极为铂铌丝电极。试验介质为取自青岛小麦岛试验站的天然洁净海水。工作电极浸入试验介质待开路电位(OCP)稳定后进行电位扫描,扫描速率为0.333 mV/s,扫描范围为-200~+800 mV(相对于OCP),采用C-view软件进行数据分析。

由图7可见,失效B30合金管内、外壁的自腐蚀电位都比较稳定,外壁自腐蚀电位较内壁的高60 mV左右。在没有防护的情况下,这会持续导致邻近铜镍合金基体发生严重的电偶腐蚀。图中内壁指的是经过去除腐蚀产物,打磨处理的试样,而外壁则是指带黑色钝化膜的试样。阴极反应为氧去极化过程,由于铜的腐蚀速率较低,阴极未出现氧扩散极限电流。阳极反应为铜的活性溶解,阳极没有钝化现象存在。两种试样均存在明显的强极化区,因此自腐蚀电流采用Tafel外推方法获得,外壁的极化曲线波动较大,在Origine软件中进行平滑处理后再进行拟合,得到自腐蚀电流为1.03 μA/cm2(内壁)和3.32 μA/cm2(外壁)。

图7 失效B30合金管内、外壁的动电位极化曲线Fig. 7 Potentiodynamic polarization curves of inner surface and outer surface of the failed B30 alloy tube

1.5 腐蚀产物

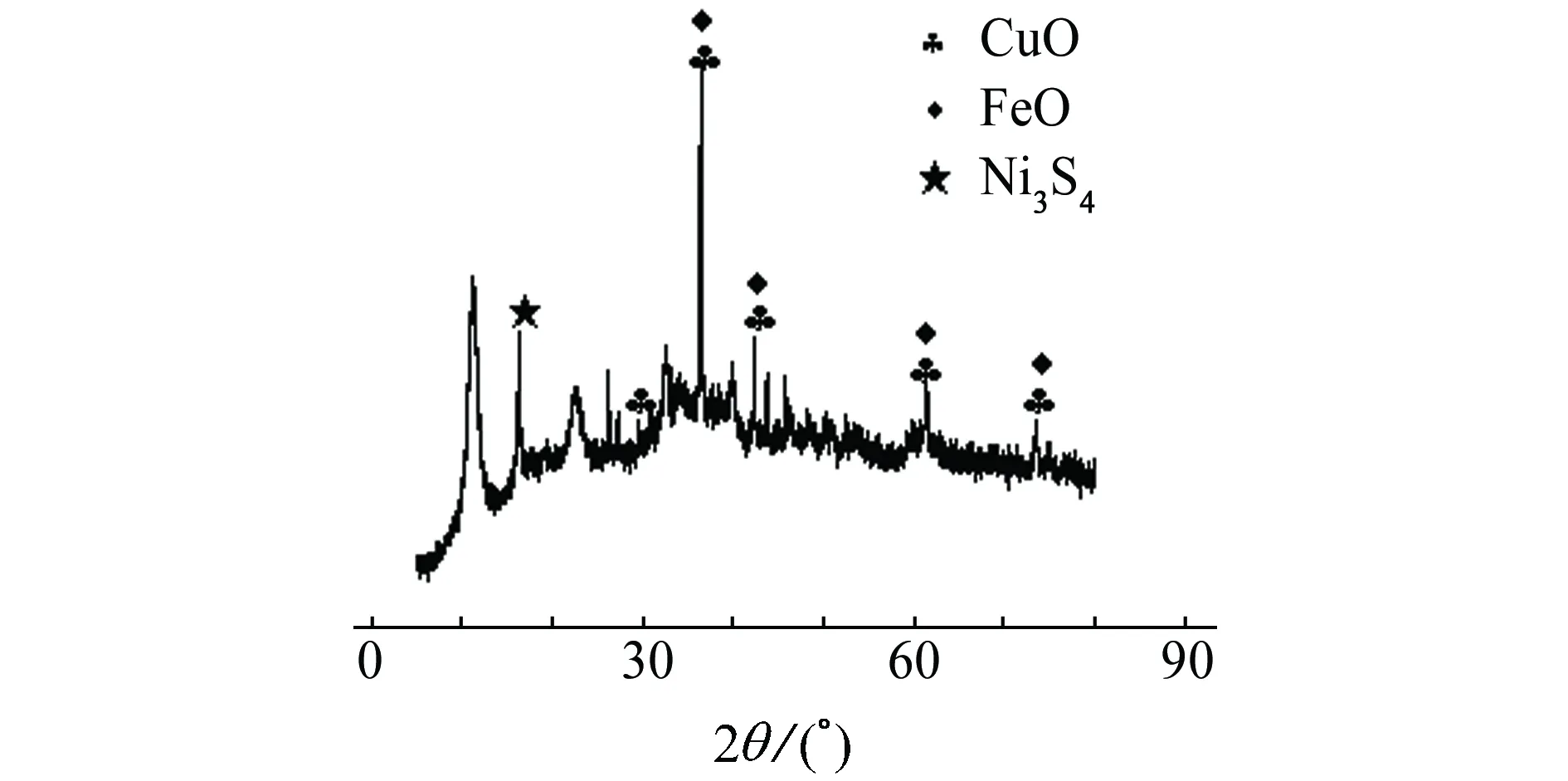

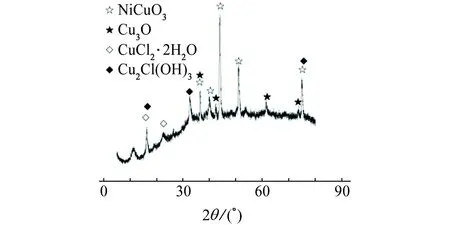

从失效B30合金管段各部位取下腐蚀产物,用X射线衍射(XRD)对其成分进行分析。由图8可见,B30合金管的腐蚀产物主要为碱式氯化铜(蓝色腐蚀产物),含极其少量的硫化物(黑色腐蚀产物)。

(a) 黑色腐蚀产物

(b) 蓝色腐蚀产物图8 腐蚀产物的XRD谱Fig. 8 XRD patterns of corrosion products: (a) black corrosion product; (b) blue corrosion product

2 失效原因分析

硫化物是微生物腐蚀产生的,而腐蚀产物中的硫化物含量极少,因此,微生物腐蚀(SRB)不是造成严重腐蚀的主要原因。该冷凝器在使用工况下不存在外加应力,腐蚀形貌也没有应力腐蚀开裂特征,因此可以排除应力腐蚀原因。材料的使用环境也不存在溶解氨,因此氨腐蚀的可能性也不存在。从腐蚀形态来看,在管壁内存在着较厚的沉积物,如果发生冲刷腐蚀,则管壁内不应存在杂物沉积。因此,腐蚀过程中也没有发生冲刷腐蚀。

最有可能的腐蚀原因为沉积物腐蚀,沉积物腐蚀也被称为固形物腐蚀,指管内由于黏泥及疏松多孔沉积物附着在管壁上,造成沉积物和溶液本体间的金属离子或供氧浓度存在差异,形成腐蚀原电池,最终导致局部铜管管壁腐蚀的现象。从现场反映的结果来看,沉积物的腐蚀程度因水质状况与合金材料的不同而有差异,沉积物在管壁上附着不仅会导致材料的腐蚀与泄漏,而且还会严重影响传热效果。形貌观察也表明,浅蚀坑主要存在于沉积物下。在静水状态下,下方管段存在沉积物,腐蚀也主要发生在下方。在蚀坑形成后,微环境发生酸化,导致脱镍腐蚀严重,当铜和镍同时腐蚀时,由于铜的电位较正,会在晶界处发生回沉积。

3 结论

(1) 失效B30合金管内表面局部区域发生了严重的腐蚀,超过500 μm的蚀坑有7处,最深处的蚀坑深度达620 μm。在这7处发生严重腐蚀的部位,外观呈红色的有3处,其镍含量低于B30合金的。

(2) 在有红色夹杂物的严重腐蚀部位,因组织结构不均匀,存在回沉积形成的单质铜,单质铜的存在导致以富铜夹杂物为中心的电偶腐蚀现象。铜的自腐蚀电位比镍的正,在微腐蚀电池作用下,镍优先腐蚀,镍腐蚀后铜在该处进一步富集;腐蚀进行到一定程度时,富铜颗粒脱落,形成深的蚀坑。

[1] 张启林. 船用B30铜镍合金管材腐蚀原因分析[J]. 材料开发与应用,1986,1(1):22-32.

[2] 王志武,李正刚,李朝志,等. 阳逻电厂冷凝器B30白铜管泄漏原因分析[J]. 武汉水利电力大学学报,1997(5):53-56.

[3] 徐群杰,黄诗俊. 铜镍合金耐蚀性影响的研究进展[J]. 上海电力学院学报,2007,23(2):157-162.

[4] 杜一立,李进,崔连军,等. 生物膜在B30合金微生物腐蚀中的作用[J]. 腐蚀科学与防护技术,2007,19(6):401-405.

[5] 陈翔峰,穆振军,许春生,等. 铜及铜合金在厦门海域实海暴露腐蚀规律研究[J]. 装备环境工程,2013,10(2):1-3.

[6] 徐群杰,丁茂荣,陈子超,等. 模拟水中B30铜镍合金耐蚀性的电化学研究[J]. 上海电力学院学报,2006,22(3):229-232.

[7] 严宇民,林乐耘. 残余应力对BFe30-1-1铜管耐蚀性能的影响[J]. 中国腐蚀与防护学报,1994,14(1):59-64.

[8] 姜丽娜,隋永强,宋泓清. BFe30-1-1白铜管在海洋大气环境中的腐蚀行为[J]. 腐蚀与防护,2009,30(2):81-83.

[9] 迟长云,许立坤,蔺存国,等. pH变化对B30铜镍合金腐蚀电化学行为的影响[J]. 装备环境工程,2009,6(3):38-41.

[10] 赵月红,林乐耘,崔大为. 铜镍合金在我国实海海域的局部腐蚀[J]. 中国有色金属学报,2005,15(11):1786-1794.

[11] 顾彩香,张小磊,赵向博. 铜合金腐蚀的影响因素及研究状况[J]. 船舶工程,2014,36(3):10-12.

Failure Analysis of B30 Alloy Tube Used for Vessel Auxiliary Condenser in Seawater

SONG Hong-qing1, ZHOU Juan1, WAMG Yong-ming2

(1. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Material Research Institute Qingdao Branch,CSSC, Qingdao 266101, China; 2. Qingdao Sunrui Marine Environment Engineering Co., Ltd., Qingdao 266101, China)

Early failure happened in large areas of B30 alloy tube used for vessel auxiliary condenser. The failure reasons were analyzed through corrosion morphology, corrosion products and polarization curves. The results indicate that selective corrosion happened to B30 alloy, and the most serious corrosion in local area of inner surface was de-nickel corrosion because of pitting. The acidic environment in the pitting pits made de-nickel corrosion more serious. Potential of copper is more positive than that of nickel,so copper could deposited on grain boundaries.

B30 alloy; de-nickel corrosion; condenser

10.11973/fsyfh-201702014

2015-10-16

宋泓清(1976-),工程师,硕士,从事腐蚀与防护的相关研究工作,13853271728,songhq@sunrui.net

TG174.44

B

1005-748X(2017)02-0151-04