2219铝合金搅拌摩擦焊接接头在中性介质中的腐蚀行为

梁苏莹

(首钢工学院,北京 100144)

2219铝合金搅拌摩擦焊接接头在中性介质中的腐蚀行为

梁苏莹

(首钢工学院,北京 100144)

采用微型电池(Microcell)和浸泡腐蚀试验研究了2219-O铝合金搅拌摩擦焊接接头在0.5 mol/L NaCl中性溶液中的微区电化学特征和腐蚀行为,通过光学轮廓仪分析了经14 d浸泡后接头的均匀腐蚀深度以及点蚀形貌、深度和密度,讨论了影响腐蚀行为的机理。结果表明:接头在无外电流干扰下即发生点蚀。与母材相比,热影响区的腐蚀行为没有明显改变;热机械影响区的耐蚀性略有提高;轴肩作用区(SAZ)因θ相回溶和被打碎,提高了基体中固溶的Cu含量,降低了SAZ的腐蚀速率以及点蚀深度、体积和密度,耐蚀性提高。

2219铝合金;搅拌摩擦焊;中性NaCl溶液;腐蚀行为;微区电化学特性

2219铝合金在-253~200 ℃具有优良的力学性能,是制造大型运载火箭燃料贮箱的理想材料之一[1]。国外一些国家和地区均有采用2219铝合金制造火箭贮箱的成功案例;我国也已定型采用2219铝合金来制造新一代运载火箭的推进剂贮箱[2-4]。

2219-T6/T8铝合金在采用熔焊方法进行焊接时,接头强度仅为母材的50%~65%[5]。搅拌摩擦焊(FSW)作为一项固相焊接技术,可以改善焊缝区的微结构、消除熔焊时的气孔和热裂纹等冶金缺陷,并能显著提高接头的力学性能[6-7]。2219-T8铝合金FSW接头的抗拉强度可达母材的75.4%,且变形量小、残余应力低[8]。我国新一代运载火箭筒段纵缝将采用FSW技术[4]。

2219铝合金作为一种高含Cu合金,在室温下会有大量的θ(Al2Cu)相存在[9];且θ相易在晶界析出,导致晶界附近存在无沉淀析出带(PFZ)[10]。由于θ相与铝基体之间的电化学性能差异,在腐蚀环境中,由θ相引起的点蚀或晶间腐蚀(IGC)常常会引起Al-Cu合金失效[11-12]。

FSW接头各区经历了不同的焊接热循环,导致各区中的第二相发生了不同的演变[13],这使得各区之间的腐蚀性能存在差异。Xu等[14-15]对2219-O态铝合金FSW接头在中性和碱性(pH为12)介质中点蚀行为的研究表明,经FSW后焊核区(WNZ)的点蚀电位提高,认为这主要与FSW细化了WNZ中作为点蚀起源的θ相有关;Kang等[11]对2219-T8铝合金FSW接头在盐雾环境中的腐蚀行为进行研究,结果表明,与母材(BM)相比,热影响区(HAZ)发生了更为严重的晶间腐蚀,而热机械影响区(TMAZ)和WNZ由于第二相部分回溶导致耐蚀性提高,仅发生了点蚀。

总结已有研究发现:(1) 第二相的存在状态对2219铝合金FSW接头各区域的腐蚀行为有重要的影响,然而对于2219-T6/T8铝合金而言,由于母材中含有GP区、θ″相、θ′相和θ相,焊后接头各区第二相发生不同的演变[13],这使得研究各区腐蚀行为变得复杂。在诸多第二相中,θ相尺寸大、含量多,且相对合金基体电位高,是影响点蚀发生最主要的因素之一[14,16]。因此,若能单纯研究θ相在FSW过程中的演变对接头腐蚀行为的影响,对理解2219-T6/T8铝合金FSW接头的腐蚀行为具有基础意义。(2) 由于TMAZ范围窄且形状不规则[13,17-18],采用传统的电化学方法很难准确地对它的电化学参数进行测试,因此需要尝试一种新的测试方法。(3) 目前关于2219铝合金FSW接头点蚀行为的研究大多是定性分析,缺少对接头各区域的点蚀深度、密度和腐蚀速率等定量分析的数据。

因此,本工作以合金成分简单、相组成单一的2219-O铝合金为研究对象,在分析了FSW接头上表面各区微观组织的基础上,采用微型电池(Microcell)方法[19]进行微区电化学性能测试,并对浸泡腐蚀试验后接头各区域点蚀深度、密度和腐蚀速率等参数进行定量统计和计算。揭示2219-O铝合金FSW接头各区θ相演变对腐蚀行为的影响。

1 试验

试验材料为8 mm厚的2219-O铝合金板材,其化学成分为:wCu6.31%,wMn0.32%,wFe0.23%,wTi0.06%,wV0.08%,wZn0.04%,wSi0.20%,wZr0.13%,余量为铝。采用搅拌摩擦焊设备对板材进行焊接,搅拌头顺时针旋转,转速800 r/min,焊接速率180 mm/min。搅拌头轴肩直径为20 mm,搅拌针长7.8 mm。所得焊接接头(以下简称接头)无缺陷,参考GB/T 2651-2008《焊接接头拉伸试验方法》,测得接头的抗拉强度为175 MPa,为母材的92%,伸长率为18.9%,断裂发生于HAZ。

所有进行电化学测试和浸泡试验的试样经砂纸(80~600号)逐级打磨后,均用乙醇进行润滑研磨,避免与水接触,尽可能避免发生腐蚀。试样在测试前采用乙醇进行超声清洗并吹干。

采用Microcell方法测试接头上表面不同区域的极化曲线。Microcell的试验方法和原理可参见文献[19],本工作所用Microcell设备的关键部件示意图如图1所示,工作端(Tip)的内径为0.8 mm,即测试时工作电极面积约为0.5 mm2。需要指出,与传统电化学测试相比,Microcell的优势在于可测试微区电化学性能;此外,它安装在一套金相显微镜上,在测试前通过观察显微镜,可轻松将试样待测区域调整到位,实现定点测试的目的。因此,Microcell非常适合用于测试焊接接头各区的电化学性能,尤其像TMAZ这种范围很窄且不规则的区域。

图1 Microcell示意图Fig. 1 Schematic of the Microcell

电化学工作站的型号为Gamry Ref 600,采用铂丝作为辅助电极,参比电极为饱和甘汞电极(SCE),文中电位若无特指,均相对于SCE。开位电位(OCP)稳定时间为300 s,极化曲线测试范围-200~+200 mV(相对于OCP),扫描速率为3 mV/s,电解质溶液是pH为6.8的0.5 mol/L NaCl溶液(未除氧),试验温度为室温(25±2) ℃。每个待测区域至少重复测试5次,取平均值和标准偏差。

浸泡试验也在室温下进行,溶液同电化学测试溶液,浸泡时间为14 d。试验结束后,将试样在30%(体积分数,下同)HNO3溶液中浸泡3 min去除腐蚀产物,随后用流动清水冲洗,再用乙醇清洗并吹干。需要指出:为得到均匀腐蚀深度,浸泡前在接头各区涂上一点防腐蚀漆,浸泡后在丙酮中超声清洗去除该漆,通过多次测量未腐蚀区与腐蚀区的高度差来得到均匀腐蚀深度。采用光学轮廓仪(OP,Veeco Contour GT-K型)观察未腐蚀和腐蚀区域的形貌,并进一步用OP附带的软件对腐蚀数据进行分析,获得腐蚀形貌、深度和密度等参数。图2为采用OP获得均匀腐蚀深度的方法。

图2 均匀腐蚀深度测试方法Fig. 2 Test method for the depth of uniform corrosion

2 结果与讨论

2.1 第二相粒子分布

2219-O铝合金FSW接头上表面可分为4个区域:BM、HAZ、TMAZ和SAZ(轴肩作用区),见图3。由图3可见,BM因经过退火处理,亚稳相已完全转变为稳定相(或称过时效相),存在大量的、明显的第二相,经EDS分析,图中灰色第二相颗粒为θ相,黑色颗粒为Al-Cu-Mn-(Si/Fe)相;HAZ的组织形貌与BM类似;观察TMAZ的金相组织,可见TMAZ两侧组织差异明显,轴肩作用范围内的区域已观察不到明显的大尺寸θ相、且晶粒细化,见图3(c)右侧,而不在作用范围内的区域仍存在明显的θ相,见图3(c)左侧;SAZ晶粒明显细化、且未观察到大尺寸θ相。

(a) 整体

(b) BM (c) TMAZ (d) SAZ图3 2219-O铝合金FSW接头上表面不同区域第二相大小和分布Fig. 3Size and distribution of secondary phase particles in different regions on the top surface of 2219-O FSW joint:(a) overview, (b) BM, (c) TMAZ, (d) SAZ

2.2 极化曲线

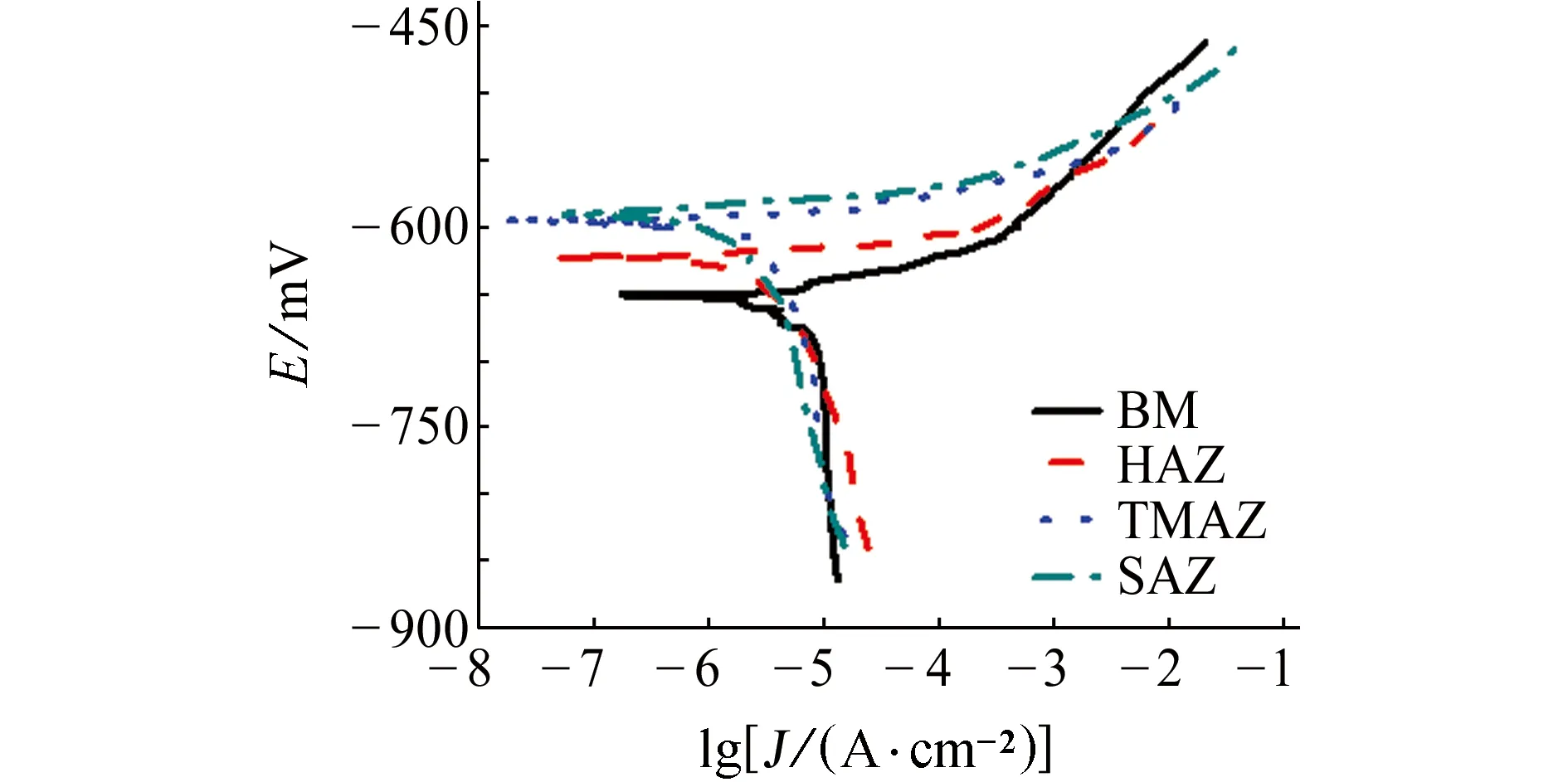

图4(a)为FSW接头各区域典型的极化曲线。由图4可见,FSW接头各区域的零电流电位(Ezc)与点蚀电位(Epit)相同,即表明接头在0.5 mol/L NaCl溶液中,在无外电流干扰下就会发生点蚀。多次测试得到接头各区域的Epit平均值并求得标准偏差,结果见图4(b),BM的Epit最低,为-649 mV;HAZ的Epit与BM相当、TMAZ的Epit略有提高;SAZ的Epit有较大提高,为-600 mV。

2.3 腐蚀形貌

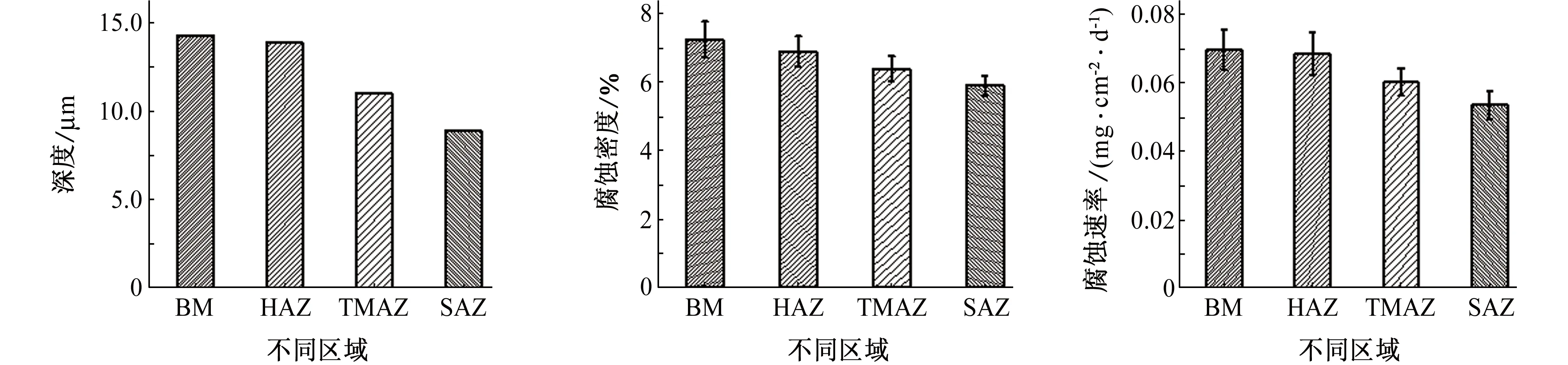

由图5可见,接头各区域均发生了点蚀,不同的是BM和HAZ的点蚀更大更深、TMAZ的次之,SAZ的点蚀体积明显减小。

2.4 影响腐蚀行为机理

在影响铝合金腐蚀行为的诸多因素中,析出相是影响2219铝合金点蚀行为最主要的因素[20-23],尤其是当2219铝合金经过退火处理后,合金中存在大量的θ相,因其尺寸大、含量多,并且其自腐蚀电位(Ecorr)比α(Al)基体的高,阴极反应(氧的还原反应)主要发生在θ相,阳极反应发生在周围的α(Al)基体[15,22]。此外,已有研究表明,Al-Cu二元合金α(Al)基体的Ecorr和Epit随合金中固溶Cu含量的增加而提高[10,24]。

(a) 极化曲线

(b) Epit平均值及其标准偏差图4 2219-O铝合金FSW接头不同区域在0.5 mol/L NaCl溶液中的电化学性能Fig. 4 Electrochemical characteristics of different regions in the FSW 2219-O Al alloy joint in 0.5 mol/L NaCl: (a) polarization curves, (b) mean and standard deviation of Epit

FSW后,2219-O铝合金接头各区因经历了不同的热力耦合作用,导致组织发生不同的变化,进而影响其力学性能和耐蚀性。结合图3和Kang等的工作[13]:HAZ经历的温度区间为180~380 ℃,此温度下,θ相不回溶,因此HAZ的腐蚀行为与BM的相似。通过接头的硬度分布(如图7所示),也可证明HAZ中的θ相未发生回溶,图7中HAZ的硬度与BM的相当,即HAZ中没有产生因θ相回溶而带来的固溶强化作用;TMAZ的温度区间为380~400 ℃,θ相同样不会发生回溶,不过由于搅拌头的带动作用,TMAZ的晶粒发生变形,因此硬度略有提高,耐蚀性也稍有改善;SAZ同时受到搅拌头摩擦/搅拌作用和焊接热循环作用,经历了剧烈的塑性变形和最高的焊接温度,晶粒细化、θ相部分回溶,由此带来的细晶强化和固溶强化作用大幅提高了SAZ的硬度。θ相的大量回溶提高了基体中固溶Cu含量的水平,导致SAZ的Ecorr和Epit均大幅提高,因此均匀腐蚀和点蚀程度均减弱,腐蚀速率降低;此外,θ相的回溶或被打碎致尺寸变小[13,25],降低了点蚀源的体积,使得点蚀深度、体积和密度均减小。

(a) 宏观

(b) BM (c) HAZ

(d) TMAZ (e) SAZ图5 接头上表面浸泡14 d后的腐蚀形貌Fig. 5 Corrosion morphology of different regions on the top surface of joint after being immersed for 14 d:(a) macrograph, (b) BM, (c) HAZ, (d) TMAZ, (e) SAZ

(a) 最大腐蚀深度 (b) 腐蚀密度 (c) 失重腐蚀速率图6 接头各区域在0.5 mol/L NaCl溶液中浸泡14 d后的定量分析Fig. 6 Quantitative analysis of different regions in the joint after 14 d immersion in 0.5 mol/L NaCl solution:(a) deepest pits, (b) corrosion density, (c) weight-loss corrosion rate

图7 2219-O铝合金FSW接头上表面硬度分布Fig. 7 Microhardness distributions on the top surface of a 2219-O FSW joint

3 结论

(1) 2219-O铝合金FSW接头在0.5 mol/L NaCl溶液中在无外电流干扰下就会发生点蚀;浸泡14 d后,接头上各区域除均匀腐蚀外,只发生点蚀。

(2) 2219-O铝合金HAZ的耐蚀性能与BM相当;TMAZ的耐蚀性略有提高;SAZ因θ相回溶或被打碎,提高了基体中固溶的Cu含量,SAZ的腐蚀速率以及点蚀深度、体积和密度最小。

[1] HUANG C,KOU S. Partially melted zone in aluminum welds-liquation mechanism and directional solidification[J]. Welding Journal,2000,79(5):S113-S120.

[2] 姚君山,周万盛,王国庆, 等. 航天贮箱结构材料及其焊接技术的发展[J]. 航天制造技术,2002,5:17-22.

[3] 刘春飞. 新一代运载火箭箱体材料的选择[J]. 航空制造技术,2003,2:22-27.

[4] 李权. 2219铝合金熔化焊接头力学性能薄弱区研究[D]. 北京:清华大学,2015.

[5] MALARVIZHI S,BALASUBRAMANIAN V. Fatigue crack growth resistance of gas tungsten arc,electron beam and friction stir welded joints of AA2219 aluminium alloy[J]. Materials and Design,2011,32(3):1205-1214.

[6] MISHRA R S,MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering R-reports,2005,50(1/2):1-78.

[7] KANG J,FU R D,LUAN G H,et al. In-situ investigation on the pitting corrosion behavior of friction stir welded joint of AA2024-T3 aluminium alloy[J]. Corrosion Science,2010,52(2):620-626.

[8] 康举,李吉超,冯志操,等. 2219-T8铝合金搅拌摩擦焊接头力学和应力腐蚀性能薄弱区研究[J]. 金属学报,2016,52(1):60-70.

[9] VILLARS P,PRINCE A,OKAMPTA H. Handbook of ternary alloy phase diagrams[M]. Materials Park:ASM International,1994.

[10] RAMGOPAL T,FRANKEL G S. Role of alloying additions on the dissolution kinetics of aluminum binary alloys using artificial crevice electrodes[J]. Corrosion,2001,57(8):702-711.

[11] KANG J,FENG Z,FRANKEL G S,et al. Effect of precipitate evolution on the pitting corrosion of friction stir welded joints of an Al-Cu alloy[J]. Corrosion,2016,72(6):719-731.

[12] ZHU Z Y,DENG C Y,WANG Y,et al. Effect of post weld heat treatment on the microstructure and corrosion behavior of AA2219 aluminum alloy joints welded by variable polarity tungsten inert gas welding[J]. Materials and Design,2015,65:1075-1082.

[13] KANG J,FENG Z,FRANKEL G S,et al. Friction stir welding of Al alloy 2219-T8:part I-evolution of precipitates and formation of abnormal Al2Cu agglomerates[J]. Metallurgical and Materials Transactions A,2016,47(9):4553-4565.

[14] XU W F,LIU J H. Microstructure and pitting corrosion of friction stir welded joints in 2219-O aluminum alloy thick plate[J]. Corrosion Science,2009,51(11):2743-2751.

[15] XU W F,LIU J H,ZHU H Q. Pitting corrosion of friction stir welded aluminum alloy thick plate in alkaline chloride solution[J]. Electrochimica Acta,2010,55(8):2918-2923.

[16] KANG J,FENG Z,LI J,et al. Friction stir welding of Al alloy 2219-T8:part II-mechanical and corrosion properties[J]. Metallurgical and Materials Transactions A,2016,47(9):4566-4577.

[17] 康举,栾国红,付瑞东. 7075-T6铝合金搅拌摩擦焊焊缝表面带状纹理的组织与性能[J]. 金属学报,2011,2:224-230.

[18] 康举,栾国红,李光,等. 焊接参数对7075铝合金搅拌摩擦焊接头组织及腐蚀行为的影响[J]. 腐蚀与防护,2011,7:507-512.

[19] SUTER T,BÖHNI H. Microelectrodes for corrosion studies in microsystems[J]. Electrochimica Acta,2001,47:191-199.

[20] 朱日彰. 金属腐蚀学[M]. 北京:冶金工业出版社,1989.

[21] 康举,董春林,栾国红,等. 2024铝合金搅拌摩擦焊焊缝表面腐蚀机理探索[J]. 中国腐蚀与防护学报,2011,4:282-288.

[22] SCULLY J R,KNIGHT T O,BUCHHEIT R G. Electrochemical characteristics of the Al2Cu,Al3Ta and Al3Zr intermetallic phases and their relevancy to the localized corrosion of Al alloys[J]. Corrosion Science,1993,35(1/4):185-195.

[23] PAGLIA C S,BUCHHEIT R G. Microstructure,microchemistry and environmental cracking susceptibility of friction stir welded 2219-T87[J]. Materials Science and Engineering A,2006,429(1/2):107-114.

[24] VERGARA S G,COLIN F,SKELDON P,et al. Effect of copper enrichment on the electrochemical potential of binary Al-Cu alloys[J]. Journal of the Electrochemical Society,2004,151(1):B16-B21.

[25] CAO G,KOU S. Friction stir welding of 2219 aluminum: behavior of θ (Al2Cu) particles[J]. Welding Journal,2005,84(1):S1-S8.

Corrosion Behavior of Friction Stir Welded Joints of 2219 Al Alloy in Neutral Chloride Solution

LIANG Su-ying

(Shougang Institute of Technology, Beijing 100144, China)

The micro-electrochemical characteristics and corrosion behavior of a friction stir welded AA2219-O joint in 0.5 mol/L NaCl neutral solution were characterized using a microcell method and immersion test, respectively. An optical profilometer was employed to analyze the uniform corrosion depth as well as the pitting corrosion morphology, depth and density of the joint after being immersed for 14 days. The mechanism which affected the corrosion behavior was discussed. The results showed that pitting corrosion occurred without applied potential. Compared to the base metal, the corrosion resistance was similar in the heat affected zone, slightly improved in the thermomechanically affected zone. In the shoulder affected zone (SAZ), the θ phase particles were partly dissolved and broken, which led to an increase in the content of dissolved Cu in the matrix, and decreased the weight-loss corrosion rate as well as the pitting depth, volume and density. As a result, the corrosion resistance significantly increased in the SAZ.

2219 Al alloy; friction stir welding; neutral chloride solution; corrosion behavior; micro-electrochemical characteristic

10.11973/fsyfh-201703011

2016-10-23

梁苏莹(1984-),讲师,硕士,从事铝合金搅拌摩擦焊接头腐蚀机制与防护研究,010-59805973,liangsy2016@hotmail.com

TG172

A

1005-748X(2017)03-0208-06