C/C复合材料高温抗烧蚀涂层的研究进展

韩 伟,刘 敏,邓春明,毛 杰,曾德长

(1. 华南理工大学 材料科学与工程学院,广州 510640;2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代材料表面工程重点实验室,广州 510650)

专论

C/C复合材料高温抗烧蚀涂层的研究进展

韩 伟1,2,刘 敏2,邓春明2,毛 杰2,曾德长1

(1. 华南理工大学 材料科学与工程学院,广州 510640;2. 广东省新材料研究所 现代材料表面工程技术国家工程实验室 广东省现代材料表面工程重点实验室,广州 510650)

C/C复合材料在高温燃气高速冲刷环境中的严重氧化烧蚀限制了其在航空航天等领域的广泛应用,采用抗烧蚀涂层技术是目前提高该材料高温抗烧蚀性能的有效方法。综述了近年来国内外C/C复合材料高温抗烧蚀涂层在玻璃涂层、金属涂层、陶瓷涂层等体系方面的研究进展,总结并评价了C/C复合材料抗烧蚀涂层的抗烧蚀性能测试技术及其研究成果,提出了C/C复合材料高温抗烧蚀涂层在未来研究中潜在的重点发展方向。

C/C复合材料;抗烧蚀性能;涂层

C/C复合材料是碳纤维增强碳基体复合材料,它不仅克服了一般碳-石墨材料低强度的缺点,还具有高比强、高比模、低热膨胀系数、耐热冲击等一系列优点,广泛应用于固体火箭发动机喷管、超声速飞行器的热防护系统以及导弹的鼻锥等航空航天高技术领域的热端部件[1-2]。然而,碳在370 ℃以上的空气中, 650 ℃以上的水蒸气中以及750 ℃以上的CO2中易氧化,这会导致C/C复合材料的力学性能及各项物理化学性能迅速下降[3]。随着发动机性能的不断提升,高速粒子燃气流的冲刷和烧蚀强度随之增强,C/C复合材料的服役环境也变得愈加恶劣。因此,为满足新一代高性能航空航天器件的发展需要,提升C/C复合材料的高温抗烧蚀性能也就显得尤为重要。

目前,提高C/C复合材料高温抗烧蚀性能的方法主要有改善碳纤维预制体与热解碳织构技术、基体改性技术以及高温抗烧蚀涂层技术[4]。随着预制体结构维数的增加,增密愈加困难,成本急剧增加。基体改性技术对C/C基体的抗烧蚀温度与保护时间有限,且部分前驱体有毒性。与前两者相比,抗烧蚀涂层技术能有效隔离C/C复合材料和外部有氧氛围的扩散接触,从而大幅提高其在氧化烧蚀环境中的使用温度和寿命。涂层技术是提高C/C复合材料抗烧蚀性能最为直接有效的途径。

笔者就近年来国内外在C/C复合材料抗烧蚀涂层领域的研究情况进行综述,重点介绍了抗烧蚀涂层材料的研究进展和评价涂层抗烧蚀性能的方法以及发展现状,同时对未来研究重点进行了展望。

1 C/C复合材料抗烧蚀涂层材料

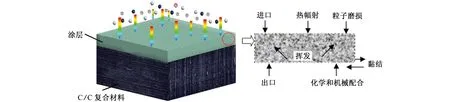

C/C复合材料抗烧蚀涂层(以下简称涂层)可以阻挡氧气与碳接触,同时阻挡氧气向基体扩散,是影响C/C复合材料高温抗烧蚀性能的主要因素,因此,开发和设计合理可靠、长时间有效的高温抗烧蚀涂层材料,对于提升C/C复合材料抗烧蚀性能具有重要意义。涂层的烧蚀模型见图1,近年来,国内外关于涂层的研究,从单一涂层体系转向多层复合涂层体系,从玻璃、金属等材料转向高温陶瓷材料。

1.1 玻璃涂层

利用玻璃在高温下的良好稳定性和高温自愈合性,玻璃涂层可以封填C/C复合材料服役时产生的裂纹等缺陷。近几年,在B2O3玻璃涂层的基础上,逐步开发了硼酸盐玻璃、硅酸盐玻璃、磷酸盐玻璃及复合玻璃涂层体系。B2O3玻璃涂层在550~1 000 ℃具有良好的黏度与热稳定性,SiO2玻璃涂层在1 200~1 700 ℃具有较低的氧渗透压和流动封填性[5],二者都能有效自愈合C/C复合材料中存在的裂纹和孔洞,并在涂层表面形成致密的氧扩散阻挡层,提高C/C复合材料的抗烧蚀性能。Buchanan等[6]最早在C/C表面制备了B2O3涂层以提高其抗氧化性能,但是,单独使用玻璃涂层只能在较低温度下为C/C复合材料提供抗氧化烧蚀保护,无法满足其在高温烧蚀条件下的使用要求。

图1 C/C复合材料涂层的烧蚀模型Fig. 1 Ablation model of C/C composite coating

因此,抗烧蚀复合玻璃涂层的发展也日益受到重视,国内外相继开发了多种新型改性硼硅酸盐复合玻璃涂层体系。Buchanan[7]和Delaval等[8]在玻璃涂层中引入Na2O,ZnO,Al2O3,CaO等颗粒,使得玻璃涂层抗氧化温度提升至800 ℃以上。Smeacetto等[9]开发了氧化钡-氧化铝改性硼硅酸盐(SABB)多层复合涂层(SABB-Y2O3/SABB-MoSi2),在1 300 ℃大气环境中,该复合涂层可有效保护C/C复合材料150 h。笔者课题组目前研究的莫来石(mullite)、Y2O3等多种复合硅酸盐玻璃涂层在高温等离子冲刷下展现了良好的抗烧蚀性能,Al2O3与Y2O3都可有效提高高温下SiO2玻璃的黏度,改善涂层的高温稳定性。

1.2 金属涂层

许多金属如Ir、Hf、Cr、W、Mo、Zr等不仅具有很高的熔点,而且有极低的氧、碳渗透率,因而这类材料作为C/C复合材料高温抗烧蚀涂层也受到了极大的关注。Chen等[10]采用双辉等离子技术(DGP)在C/C复合材料表面制备了金属Ir涂层并发现涂层在2 000 ℃氧-乙炔焰烧蚀条件下,Ir涂层可以防止C/C复合材料发生快速氧化。目前,金属抗烧蚀涂层体系的研究主要集中在多层合金复合涂层体系上。Terentieva等[11]采用等离子喷涂和爆炸喷涂法制备的Mo-Si-Ti合金涂层可以承受1 775 ℃氧化2 h而没有明显变化,该涂层在高温气流冲刷条件下也表现出很好的抗冲刷和抗热震性能。但是,这些合金涂层与C/C复合材料的热膨胀系数(1.0×10-6K-1)相差较大,使用温度均低于2 000 ℃,且制备成本过高,因而限制了其工程应用与广泛推广。

1.3 陶瓷涂层

目前,在诸多C/C复合材料抗烧蚀涂层材料中,研究得最深入且广泛应用的是高温陶瓷材料,尤其是具有极高熔点(>2 500 ℃)的过渡族金属元素碳化物、硼化物以及硅化物等超高温陶瓷材料,这类材料及其氧化物都具有较低的氧扩散率和较高的化学稳定性。表1介绍了几种典型陶瓷抗烧蚀涂层体系及其抗烧蚀性能[12-17]。

表1 典型陶瓷类抗氧化涂层体系其抗烧蚀性能Tab. 1 Typiocal ceramic anti-oxidation coatings and their anti-ablation ablation properties

1.3.1 碳基陶瓷

国内外早期C/C复合材料基体抗烧蚀碳化物陶瓷涂层的成功应用主要集中于SiC基复合涂层,SiC与C/C复合材料不仅具有良好的物理化学相容性和相近的热膨胀系数(4.8×10-6K-1),而且其氧化生成物SiO2能够有效封填涂层中的裂纹。苏哲安等[18]采用化学气相反应法在C/C复合材料表面制备了SiC涂层,并考察了其在氧乙炔焰下的烧蚀行为。SiC单独作为抗氧化烧蚀涂层时,由于SiO与CO等气体的溢出以及SiO2的挥发会造成一系列裂纹与孔洞,故其最高使用温度不宜超过1 600 ℃。在目前开发的抗氧化烧蚀涂层体系中,SiC一般作为粘结层或过渡层,与其他涂层材料一起构成双层或多层复合涂层体系。

目前国内外主要采用化学气相沉积法(CVD)与等离子喷涂在C/C复合材料表面制备HfC、ZrC和TaC等涂层[19-24]。Sun等[20]采用大气压下CVD在C/C复合材料表面沉积ZrC涂层,其在氧-乙炔焰下烧蚀240 s,其质量烧蚀率与线烧蚀率分别为1.1×10-4g/cm2s与0.3×10-3mm/s。这种涂层体系在C/C复合材料表面形成了HfO2、ZrO2和SiO2等难熔复合氧化产物,起到了骨架支撑作用,有效阻碍氧向C/C基体的进一步扩散。国外对难熔金属碳化物涂层进行了大量探索和研究,但由于涉及国防尖端领域的应用,相关报道甚少。

1.3.2 硅基陶瓷

高熔点金属硅化物陶瓷也是C/C复合材料抗烧蚀涂层材料中备受关注的一类材料,此类陶瓷熔点高,且其氧化后会生成大量低氧渗透性的SiO2及高熔点氧化物,其中高熔点氧化物在高温环境中可以起到骨架作用,低熔点氧化物SiO2在高温下可以起到自愈合作用,因而能对C/C复合材料基体进行有效防护。常用的硅化物涂层材料有MoSi2、TaSi2、ZrSi2和CrSi2等。Zhang等[25]采用料浆刷涂与两步包埋法制备的C/SiC/MoSi2-Si复合涂层能在1 600 ℃的燃气风洞中为C/C复合材料提供长达27 h的动态防护。本课题组采用磁控溅射技术在C/C复合材料基体上制备了SiC/MoSi2复合涂层,并发现SiC底层+SiC/MoSi2交替层+MoSi2外涂层的复合多层体系在1 500 ℃表现出良好的抗氧化烧蚀性能[26],这主要归因于SiO2玻璃高温下能封填涂层中的孔隙等缺陷,防止氧进一步渗透。

1.3.3 硼基陶瓷

常用的硼化物抗氧化烧蚀涂层材料主要有HfB2、ZrB2、TaB2等,其具有非常高的熔点(>3 000 ℃),是高温下最有应用前景的C/C复合材料抗烧蚀涂层材料之一。但由于其线膨胀系数与C/C复合材料基体相差较大,高温循环使用时,容易因热失配而导致涂层发生开裂失效,所以一般与SiC或MoSi2等低热膨胀系数材料复合或作为外涂层使用。本课题组对ZrB2基涂层进行了相关研究,毛金元等[27]采用大气等离子喷涂法在C/C复合材料表面制备包覆完整的ZrB2-MoSi2复合涂层,涂层试样在1 500 ℃静态氧化9 h, 质量损失率仅为1.7%,涂层表现出优异的抗高温氧化性能。涂层对氧化烧蚀环境的响应方式主要包括SiC被动氧化过程、SiC主动氧化过程以及SiO2汽化损耗过程。

2 涂层耐烧蚀性能的评价方法

在航空航天热防护系统中,材料的烧蚀情况直接影响飞行器的气动外形和结构的可靠性,准确表征涂层抗烧蚀性对于飞行器热结构设计和可靠性评价至关重要。而涂层的烧蚀主要是化学烧蚀与物理剥蚀的相互叠加作用[18]。烧蚀过程是非常复杂的,目前大多采用地面设备对烧蚀行为进行模拟。评价涂层耐烧蚀性能的试验方法主要有氧-乙炔烧蚀、等离子烧蚀、风洞烧蚀以及在小型发动机中进行模拟试验等[28]。

2.1 氧-乙炔、等离子烧蚀试验

氧-乙炔、等离子体烧蚀试验方法[29]分别以氧-乙炔焰、等离子射流为热源,焰流垂直冲刷试样表面进行烧蚀。氧-乙炔与等离子体烧蚀试验方法简单、成本低、操作方便,是简便有效的模拟烧蚀试验手段,但条件单一,不能真实地反映固体火箭发动机真实的烧蚀情况,只能定性判断材料的烧蚀性能。氧-乙炔烧蚀测试目前普遍用于材料配方的筛选和烧蚀性能的初评,常用于树脂基复合材料烧蚀试验[30]。等离子体烧蚀试验仍然是喉衬材料研制和发动机试车的配合和补充手段,随着这一工作更加广泛的研究和应用, 它将进一步发挥其积极作用。目前,各类固体火箭发动机C/C复合材料的喉衬制品的检验与验收仍然采用等离子烧蚀试验方法。

2.2 风洞烧蚀试验

以风洞吹风进行测评成本最大,需空气动力、热传、风洞试验等专业人员配合执行,还需要风洞设备、测试夹具的建立,因此风洞测试一般用于完成材料设计的组件烧蚀模拟测评。西北工业大学在不加水的高温氧化环境中,采用1 600 ℃航空煤油燃气风洞考核C/C复合材料MoSi2-CrSi2-Si-SiC复合涂层32 h[31]。由于电浆风洞更需要庞大的电源,成本较高,目前只有少数几个重点实验室有能力操作此设备。

2.3 小型发动机模拟试验

小型固体火箭发动机喷焰内含高速氧化铝粒子,燃烧状况与实际情况接近。姚栋嘉等[32]采用模拟工况条件下的试验发动机对C/C复合材料SiC涂层进行烧蚀,采用含17%(质量分数)铝的复合推进剂,1 800 ℃燃气温度下45°烧蚀600 s后,涂层大部分区域保持完好。但固体火箭发动机点火后无法控制其停止,测试材料需承受发动机全程燃烧,成本较大,设备维护也较困难。

2.4 新型涂层评价方法的开发

为了真实模拟含粒子的气固两相流冲刷环境,准确表征C/C复合材料涂层的耐烧蚀性能。第二炮兵工程大学研制了一种基于氧-煤油燃气的模拟烧蚀试验系统(图2),氧-煤油焰流中含有氧化铝等微粒,能相对准确地重现了固体火箭发动机喷管等航空件所处的恶劣环境,已在航天航天等领域得到推广应用[33]。Liu等[34]采用连续波CO2激光烧蚀涂覆ZrC-SiC涂层的C/C基体,涂层烧蚀宽深度随激光能量的增加而增加。目前,国际上也对C/C复合材料抗烧蚀性的评价手段进行了重点攻关,但仍有许多难点亟待解决。

图2 烧蚀试验系统原理图Fig. 2 Schematic diagram for ablation test system

3 展望

随着航空航天技术的快速发展,C/C复合材料高温抗烧蚀涂层的应用越来越广泛,其服役条件也越来越苛刻。高温抗烧蚀涂层的研究一直是C/C复合材料研究领域的热点和难点。目前,经过各国研究学者的共同努力,许多涂层体系理论上都已经达到了1 600 ℃甚至更高温度动态环境中的短时间抗烧蚀能力, 但是涂层与C/C复合材料的热膨胀匹配性与涂层高温稳定性、制备工艺的完善与精确控制、评价材料抗烧蚀性能的测试技术与条件等关键问题仍然没有完全解决, 这就降低了涂层的实际使用效果。

下一步的研究重点在于开发超高温多层复合涂层体系以缓解涂层中热应力而产生的开裂。通过在涂层中掺杂适量难熔金属氧化物,提高SiO2玻璃的高温稳定性,进而延长涂层的防护寿命。进一步提高涂层与C/C复合材料的界面结合强度、涂层致密度和耐冲刷剪切强度。降低成本、提升制备工艺、完善评价材料抗烧蚀性能的测试技术将是今后研究工作的重点之一。此外,涂层与基体改性相结合的抗烧蚀技术、大型复杂构件表面抗烧蚀涂层的应用也是将来的发展方向之一。

[1] 李贺军. 炭/炭复合材料[J]. 新型炭材料,2001,16(2):79-80.

[2] WESTWOOD M E,WEBSTER J D,DAY R J,et al. Oxidation protection for carbon fiber composites[J]. J Mater Sci,1996,31:1389-1394.

[3] 任富建,刘红娟,沈毅. C/C复合材料高温抗氧化性的研究进展[J]. 中国陶瓷工业,2007,14(5):28-31.

[4] 付前刚,张佳平,李贺军. 抗烧蚀C/C复合材料研究进展[J]. 新型炭材料,2015,30(2):97-105.

[5] BUCKLEY J D,DDIE D D. Carbon-carbon material and composites[M]. New Jersey:Noyes Publications,1993.

[6] BUCHANAN F J,LITTLE J A. Glass sealants for carbon-carbon composites[J]. Journal of material science,1993,28:2324-2330.

[7] BUCHANAN F J,LITTLE J A. Particulate-containing glass sealants for carbon-carbon composites[J]. Carbon,1995,33(4):491-498.

[8] DELAVAL R,PALAVIT G,REY J,et al. Method for protecting porous carbon-containing material from oxidation,and material obtained thereby:5714244[P],1998-02-03.

[9] SMEACETTO F,FERRARIS M,SALVO M. Multilayer coating with self-sealing properties for carbon-carbon composites[J]. Carbon,2003,41(11):2105-2111.

[10] CHEN Z F,WU W P,CHENG H,et al. Microstructure and evolution of iridium coating on the C/C composites ablated by oxyacetylene torch[J]. Acta Astronautica,2010(66):682-687.

[11] TERENTIEVA V S,BOGACHKOVA O P,GORIATCHEVA E V. Method for protecting products made of a refractory material against oxidation,and resulting producted products:5677060[P],1997-10-14.

[12] ZHANG Y L,HU Z X,LI H J,et al. Ablation resistance of ZrB2-SiC coating prepared by supersonic atmosphere plasma spraying for SiC-coated carbon/carbon composites[J]. Ceramics International,2014,40:14749-14755.

[13] WANG Y L,XIONG X,ZHAO X J. Structural evolution and ablation mechanism of a hafnium carbide coating on a C/C composite in an oxyacetylene torch environment[J]. Corrosion Science,2012,61:156-161.

[14] WANG Y J,LI H J,FU Q G,et al. Ablation behaviour of a TaC coating on SiC coated C/C composites at different temperatures[J]. Ceramics International,2013,39:359-365.

[15] ZHANG J P,FU Q G,LI H J,et al. Ablation behavior of Y2SiO5/SiC coating for C/C composites under oxyacetylene torch[J]. Corrosion Science,2014,87(7):472-478.

[16] LI Z Q,LI H J,LI W,et al. Preparation and ablation properties of ZrC-SiC coating for carbon/carbon composites by solid phase infiltration[J]. Applied Surface Science,2011,258:565-571.

[17] FENG T,LI H J,FU Q G,et al. High-temperature erosion resistance and aerodynamic oxidation mechanism of multi-layer MoSi2-CrSi2-Si /SiC coated carbon /carbon composites in a wind tunnel at 1873K[J]. Carbon,2012,50(6):2171-2178.

[18] 苏哲安,杨鑫,黄启忠,等. SiC涂层对C/C复合材料高温氧乙炔焰烧蚀性能影响[J]. 中国有色金属学报,2011,21(11):2838-2845.

[19] TANG S F,DENG J Y,WANG S J,et al. Ablation behaviors of ultra-high temperature ceramic composites[J]. Materials Science and Engineering:A,2007,465:1-7.

[20] SUN W,XIONG X,HUANG B Y,et al. ZrC ablation protective coating for carbon/carbon composites[J]. Carbon,2009,47(3):3368-3371.

[21] 张勇,周声劢,夏金童. 炭/炭复合材料高温抗氧化研究进展[J]. 炭素技术,2004,23(4):20-25.

[22] WEN B,MA Z,LIU Y B. Supersonic flame ablation resistance of W/ZrC coating deposited on C/SiC composites by atmosphere plasma spraying[J]. Ceramics International,2014,40:11825-11830.

[23] YE Y C,ZHANG H,TONG Y G,et al. HfC-based coating prepared by reactive melt infiltration on C/C composite substrate[J]. Ceramics International,2013,3:1-7.

[24] WUCHINA E,OPEKA M,CAUSEY S,et al. Designing for ultrahigh-temperature applications:the mechanical and thermal properties of HfB2,HfCx,HfNxand αHf(N)[J]. Journal of Materials Science,2004,39(19):5939-5949.

[25] ZHANG Y L,LI H J,QIANG X F,et al. C/SiC/MoSi2-Si multilayer coatings for carbon/carbon composites for protection against oxidation[J]. Corrosion Science,2011,53(11):3840-3844.

[26] 符文彬. C/C复合材料表面SiC/MoSi2涂层的制备及其高温抗氧化性能研究[D]. 湖南:中南大学,2015.

[27] 毛金元,刘敏,毛杰,等. 等离子喷涂制备ZrB2-MoSi2复合涂层及其抗氧化性能[J]. 无机材料学报,2015,30(3):282-286.

[28] 袁海根,曾金芳,杨杰,等. 防热抗烧蚀复合材料研究进展[J]. 化学推进剂与高分子材料,2006,4(1):21-25.

[29] GJB 323A-1996 烧蚀材料烧蚀试验方法[S].

[30] 高守臻,魏化震,李大勇,等. 烧蚀材料综述[J]. 化工新型材料,2009,37(2):19-21.

[31] LI H J,FENG T,FU Q G,et al. Oxidation and erosion resistance of MoSi2-CrSi2-Si/SiC coated C/C composites in static and aerodynamic oxidation environment[J]. Carbon,2010,48(5):1636-1642.

[32] 姚栋嘉,李贺军,张守阳,等. C/C复合材料SiC涂层强冲蚀环境的烧蚀性能研究[J]. 中国材料进展,2015,34(7/8):610-614.

[33] 查柏林,黄定园,乔素磊,等. C/C复合材料烧蚀试验及烧蚀机理研究[J]. 固体火箭技术,2013,36(5):692-696.

[34] LIU Q M,ZHANG Li T,JIANG F R. Laser ablation behaviors of SiC-ZrC coated carbon/carbon composites[J]. Surface & Coatings Technology,2011,205:4299-4303.

Research Progress of Anti-ablation Coatings for Carbon/Carbon Composites

at High Temperature

HAN Wei1,2, LIU Min2, DENG Chun-ming2, MAO Jie2, ZENG De-chang1

(1. School of Material Science and Engineering, South China University of Technology, Guangzhou 510640, China;2. Guangdong Provincial Key Lab for Modern Materials Surface Engineering Technology, National Engineering Lab for Modern Materials Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China)

The serious ablation of carbon/carbon (C/C) composites restricts their applications in the field of aeronautics and aerospace in the ultra-high temperature plume with high-speed gas flow. The anti-ablation coating is one of the most effective methods for the improvement of ablation resistance of C/C composites. The recent development of several oxidation resistant coatings including glass, metal and ceramic coatings for C/C composites is reviewed in this paper. Besides, the current method and research achievement of ablation simulation test are introduced. The potential important development of the ablation resistant coatings for C/C composites in the future research is also proposed.

carbon/carbon composite; anti-ablation; coating

10.11973/fsyfh-201703001

2016-04-19

广东省自然基金(2016A030312015); 广东省科技项目(2013B050800031;2013B010102023;2014B050502008)

刘 敏(1965-),教授,博士生导师,主要从事表面工程研究,13533298490,liumin_gz@163.net

TB332

A

1005-748X(2017)03-0163-05