均压通风技术在解决孤岛工作面漏风方面的应用

文/张海峰

“以风定产”是矿井安全生产所遵循的一条重要原则,良好的通风条件是保证综采工作面安全生产的前提条件和基础。神华神东煤炭集团的矿井都具有煤层埋藏浅的特点,地表山峦起伏、沟壑纵横,工作面回采过程中往往会出现井下与地表串通的现象,地表塌陷形成的裂隙造成漏风,使井下通风状况出现异常,严重影响到工作面的正常生产。仅仅采用地表回填的方法往往达不到预期的效果,尤其是沿空留巷孤岛工作面,左右相邻采空区通过柔模砼墙漏风,光靠回填很难解决漏风问题,工作面的安全生产受到制约。为此,神东煤炭集团榆家梁煤矿在52402孤岛工作面中采用均压通风技术,取得了较好的效果,确保了工作面的安全生产。

一、概述

神华神东榆家梁煤矿位于陕北侏罗纪煤田神府矿区新民开采区南部,地处神木、府谷两县交界处黄羊城沟南侧的神木县境内,东距府谷县城58km,西南距神木县城31km,井田东西长约8km,南北宽约7km,井田面积56.34km2。矿井煤层埋藏较浅,处于N2带,瓦斯含量极低,为低瓦斯矿井。煤炭自燃倾向性为Ⅱ类自燃,发火期为3~6个月,煤尘具有强爆炸性。矿井通风系统采用抽出式通风,通风方法为机械式通风,通风方式为区域式通风,综采工作面通风方式普遍采用“U”型通风。

榆家梁煤矿52402综采工作面进风巷为沿空掘巷形成的巷道,回风巷为沿空留巷形成的巷道,工作面两侧均为采空区,使该工作面变成了孤岛工作面,而且进回风巷道均为当初施工的柔模砼墙,砼墙与底板、顶板以及每个柔模之间都不同程度的存在漏风现象,使得左右采空区漏风量增大,本工作面配风量较难达到作业规程所需风量,而且进风流的氧气浓度低于《安全规程》规定的20%的要求。经过井下添堵漏风缝隙、地表机械回填等手段后都没有解决该工作面的漏风问题。再加上该工作面上覆地表距切眼60米处在回采范围内有一处露头煤着火点,下距该回采工作面76米,回采时会与工作面的采空区导通,严重影响到该工作面的安全回采。经过矿内研讨,决定使用均压通风技术来解决该工作面的通风问题。

二、均压通风技术

均压通风是指采用通风技术措施,调节漏风风路两端的风压差,使之减小或趋于零,使漏风量降至最小的通风方法。均压通风技术往往被用在矿井防灭火当中,但不同的地质条件给煤矿带来不同的通风难题。传统煤矿埋藏深、瓦斯含量大,处理瓦斯是通风的难题;新型煤矿埋藏浅、地表漏风严重,防止漏风是通风的难题。近些年来,神东矿区多数煤矿利用均压通风技术解决工作面漏风问题,榆家梁煤矿52402孤岛工作面的通风难题也采用了均压通风技术进行解决。

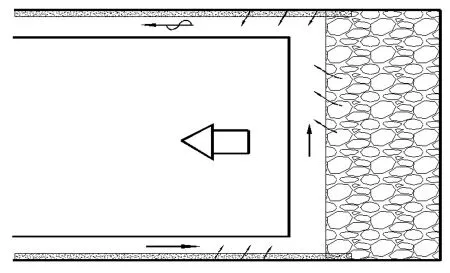

1.柔模砼墙漏风

综采工作面两侧的柔模砼墙漏风往往可以造成多种危害,例如将采空区的有害气体带出来,使上隅角的瓦斯超限或是氧气浓度降低;由于相邻采空区漏风造成相邻采空区遗煤自燃;将地表火区的火源引入采空区造成本采空区着火;给采空区补充氧气,加快采空区内遗留浮煤的自燃引起火灾;造成工作面部分区域微风影响正常生产等等。榆家梁煤矿52402孤岛工作面面临上述5种危险,不解决漏风问题,工作面将无法生产。“U”型通风方式下综采工作面漏风示意图见图1所示。

图1“U”型通风方式下综采工作面漏风示意图

在这种情况下,进入工作面的风流分为三部分:一部分从进风顺槽流入;一部分从地表裂隙经采空区流入;还有一部分从相邻采空区经过柔模砼墙的缝隙流入。三股风流在工作面后半部分汇合共同流入回风顺槽。随着漏风量的增大,进入工作面的新鲜风流逐渐减少,有害气体浓度逐渐增大,甚至整个工作面出现低氧情况,严重威胁到工人的身体健康与安全,给矿井安全生产带来极大的隐患。

整个工作面的漏风也分为三部分:一部分从进风顺槽相邻采空区柔模砼墙的缝隙漏入工作面;一部分从地表裂隙经采空区漏入工作面;还有一部分从回风顺槽相邻采空区柔模砼墙的缝隙漏入回风流。随着漏风量的增大,本采空区和相邻的两个采空区供氧量持续增加,极易引起采空区着火。

经过现场实测,52402孤岛工作面进风顺槽口的风量只有300m3/min,到工作面进风端时就变成了800m3/min,可知进风侧柔模砼墙漏风量为500m3/min;到工作面回风端变成了1000m3/min,可知本采空区漏风量为200m3/min;到工作面回风顺槽口时就达到了1700m3/min,可知回风侧柔模砼墙漏风量为700m3/min。整个工作面的漏风量达到1400m3/min,且工作面风流中的氧气浓度均在20%以下,不仅影响安全生产,而且存在极大的安全隐患。

2.工作面均压通风

采用均压通风技术控制采空区漏风主要是通过设置调压装置或调整通风系统,改变工作面空气压力的分布状态,尽可能减小或消除漏风通道两端的风压差,从而达到减小或消除漏风的目的。采用均压通风技术是一种效果显著、技术含量较高的防漏风手段和措施,是一种较复杂的技术管理工作,如果控制不当,不仅达不到防漏风的效果,还可能加重漏风,造成严重后果。

(1)优点

①阻止了采空区的瓦斯及其他有害气体随着漏风流进入采煤工作面,较好地解决了采煤工作面瓦斯超限和低氧的隐患。

②使从地表裂隙进入采空区的风流量降低,抑制了采空区内遗留浮煤的自燃。

③使从相邻采空区柔模砼墙裂隙进入本工作面的风流量降低,抑制了相邻采空区内遗留浮煤的自燃。

④使地表着火点的供风量降低,抑制地表自燃火区的火势,防止地表火区与井下采空区导通后地表火进入采空区及地表一氧化碳等有害气体进入回采工作面,造成工作面着火及人员伤亡。

⑤使工作面形成正常的通风系统,改善了作业环境,保证了工作面正常回采。

由于存在以上优点,故均压通风技术多适用于防灭火和防漏风技术领域。

(2)缺点

①当均压系统因为风机无计划停风或是均压设施被损坏而失压后,本采空区和相邻采空区的有害气体会迅速涌入工作面,造成工作面瓦斯及其他有害气体超限,导致人员伤害。

②随着工作面的回采,系统压力会发生变化,造成工作面内外压差增大,漏风量增加,如果不及时调整压力或压力调整不当,会使相邻采空区和本采空区持续供氧,带来火灾隐患。

由于存在以上缺点,故一般情况下不建议使用均压通风技术。

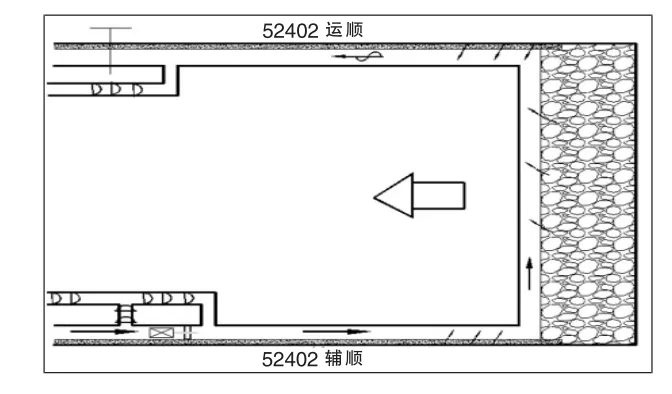

图2“U”型通风方式下孤岛工作面均压通风示意图

从图2中可以看出,工作面的进风量几乎全部是由局部通风机来提供,新鲜风流通过局部通风机流入工作面。局部通风机、密闭墙、调节窗和整个工作面共同形成一个均压气室,通过提高工作面的压力来降低内外压差,减少采空区漏风。该系统中风机的供风量必须满足工作面的需风量,用调节风窗来调整工作面的压力和风量,使工作面的回风量等于或接近进风量,采空区漏风通道两端的压差降低或接近于零。

图352402孤岛工作面的均压通风示意图

三、榆家梁煤矿52402孤岛工作面均压通风技术的应用

52402工作面位于榆家梁井田东南部,为52煤四盘区剩余的最后一个工作面,工作面长355.6m,推进长度为 2143m,煤层平均厚度3.8m,储量为379万吨,计划回采7个月。工作面西边为52401采空区,东边为52403采空区,上部为采空区,工作面辅运顺槽(进风)为柔模砼墙沿空掘巷,主运顺槽(回风)为柔模砼墙沿空留巷,砼墙漏风严重。地表沟壑纵横,在上覆地表有露头煤火区,老顶垮落后可能会与地表导通使得一氧化碳有害气体及火源涌入工作面。为确保工作面氧气浓度符合规定,有害气体不超限,风量满足要求,地表火不进入采空区,实现安全回采,计划对工作面采用均压通风技术,均衡采空区内外压差,减少漏风量。

1.实施步骤

采用风门、调节风窗、密闭、局部通风机联合调节的方法进行均压通风,52402孤岛工作面的均压通风示意图如图3所示。

具体实施步骤如下:

(1)工作面均压采用2台2×75KW的风机供风 (其中1台备用),型号为 FBDNO.11.2/75,为对旋轴流式风机,供风量为1200~1800m3/min,风筒直径为φ1000mm,在风机位置施工一道0.5m砖闭并将风机穿墙风筒与密闭缝隙封堵严密,防止压力外泄,且施工风机自动切换风道。

(2)在52402辅运措施巷3-4联巷施工3道4.2×2.8m的行车风门,在52402辅运3联巷施工一组3.7×2.7m的行车风门,在52402运顺施工3道均压风门和调节风窗,根据进、回风的风量及工作面的压力情况,进行调节,达到减少漏风的目的。

(3)2台风机均安设在 52402辅运3联巷处,预计供风量为1600m3/min左右。

(4)在均压风机处安设监测监控装置与调度室联网,且安设语音报警装置与52402孤岛工作面相连,均压风门与风机安排专人看护。

(5)均压风机实现“三专两闭锁”,在风机硐室吊挂风机操作流程管理牌板,在均压风门处吊挂系统失压紧急处置流程牌板和专用电话一部。

所有准备工作完成后,要对均压系统进行试运行,测量均压参数并根据要求进行调整,只有系统各项参数达到预计的数值,系统可靠稳定了才可以进行生产。工作面的压力不易过大,因为过大了会造成工作面的风流被压入采空区的现象,造成反向漏风,仍然存在相邻采空区及本采空区着火的危险。

2.应该注意的事项

为了确保52402孤岛工作面均压措施的落实,局部通风机运行可靠,需注意以下事项:

(1)均压通风期间,前10天通风队每天派测风员对均压系统主要地点压力、风量等通风参数进行测定,压力测定地点为:工作面机头机尾、52402辅运3-4联巷风门内外、52402运顺调节风窗内外。当工作面压差大于30Pa时测风员负责通过调整52402运顺调节风窗大小来控制工作面风量及压差,实现压力均衡。当系统稳定后每旬测定一次即可。

(2)均压通风期间,由机电队设专人对均压风机及其开关、线路等每班派人进行维护,严禁随意停转均压风机。每半月执行“双风机双电源自动切换”试验和定期执行对设备检修、维护工序,保留好现场测试记录,均压通风期间尽量减少52402工作面作业的人员,谢绝外来人员参观。

(3)当主运转均压风机故障时,自动切换到备用风机,期间均压通风范围内必须停止工作,待故障被排除,恢复到主运转均压风机后方可恢复作业。

(4)井下检修必须检查作业地点附近20m范围内瓦斯、CO等有毒有害气体情况,瓦斯浓度超过0.5%时严禁送电,严禁带电作业,消灭动态失爆。日常检查要对均压区域内所有电气设备进行全面摸底排查,确保无失爆、漏电隐患。

(5)对均压通风设施进行及时维护,防止因通风设施不可靠造成均压系统紊乱,巷道瓦斯积聚;工作面每班安排专职瓦检员,并现场交接班,瓦检员每班对移变列车、工作面、回风隅角及回风巷内瓦斯浓度进行定期检测,防止瓦斯积聚。

(6)均压工作面中部每30架应增设氧气、一氧化碳传感器(或便携式氧气、一氧化碳检测报警仪),确保工作面人员作业安全;均压风门必须安设风门传感器和声光报警装置,其前后安设压差计;在52402辅运均压风门外、综采队控制台处安装矿用本安型显示屏,动态显示工作面有害气体情况,为进入工作面人员提供直观视觉安全警示。

(7)进入52402孤岛工作面的所有作业人员都必须携带氧气、甲烷、一氧化碳便携仪。

(8)当均压风机因故障、检修、停电等原因无法正常供风,52402孤岛工作面的人员必须及时停产,所有人员沿52402辅运撤出工作面至辅运大巷,跟班队干要负责组织员工沿正确的路线撤离。

(9)发生风机停止运转事故时,调度室要立即通知工作面停产,由瓦检员、安监员、跟班队长组织将工作面所有人员沿避灾路线撤出,同时通知均压风门岗位工将风门打开恢复负压通风,并向相关部门和领导汇报,以便及时采取措施进行处理。

(10)当52402孤岛工作面均压设施被损坏,均压系统失衡后,工作面跟班队长要立即组织工作面所有人员由工作面撤到新鲜风流中,并立即汇报矿调度室,待均压设施恢复好,系统正常后方可进入工作面。

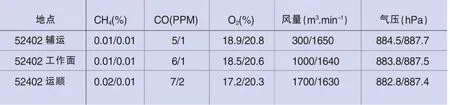

表152402孤岛工作面均压通风前后参数对比

四、均压通风效果分析

52402沿空留巷孤岛工作面采用均压通风技术后,通风状况得到了明显改善,工作面的氧气浓度均保持在20%以上,一氧化碳未出现异常情况,回风隅角无瓦斯集聚和低氧现象,工作面视线良好,日推进度可达10米以上。均压通风前后各项参数如表1所示。

通过表1分析可知,采用均压通风技术后,52402孤岛工作面进风和回风之差只有20m3/min,漏风量明显减少,而在均压通风前该工作面的进风和回风之差为1400m3/min,由此可见,均压通风技术在榆家梁煤矿52402沿空留巷孤岛工作面的应用取得了良好的效果,实践也表明均压通风技术解决了52402孤岛工作面的通风难题。一个月内52402孤岛工作面推进了300米,期间工作面及相邻采空区未发生有害气体异常现象,安全通过了上覆着火区。

五、结语

由榆家梁煤矿52402沿空留巷孤岛工作面利用均压通风技术解决采空区漏风的成功案例可以看出,均压通风技术是解决孤岛工作面漏风的有效方法,煤炭企业要对矿井出现的“一通三防”难题采用多种手段,以现代安全技术为基础,以严格执行《煤矿安全规程》为保证,在优化通风系统的实践活动中,进一步大胆尝试各种方法来解决通风技术难题,尤其应根据实际把均压防灭火技术推广应用到解决工作面漏风、上隅角低氧、瓦斯超限治理的技术领域,建立起完善的通风系统,确保煤炭企业安全、高效生产。