MEMS火工品换能元的研究进展

张 彬, 褚恩义, 任 炜, 王可暄, 李 慧, 尹 明

(陕西应用物理化学研究所 应用物理化学重点实验室, 陕西 西安 710061)

1 引 言

火工品作为武器系统的首发元件,在较小的外界能量刺激作用下激发,完成作用,实现预定的功能。随着武器微型化的发展,微机电系统(MEMS)火工品备受关注,它是指基于MEMS技术或与MEMS工艺兼容的火工品,其尺寸特点为换能结构和药剂结构尺度在微米量级,核心器件尺度在亚毫米量级,系统尺度在毫米量级的火工品[1],采用MEMS封装工艺,将微发火电路、微作动机构、微换能元、微装药、微序列集成一体,其主要特征是结构微型化、换能信息化和序列集成化[2],被称为第四代火工品。

MEMS火工品相关技术自20世纪后期开始有报道,国外主要研究单位有美国微组装技术(MAT)公司[3]、法国国家科学研究中心[4-5]、新加坡国立大学机电学院[6-7]和韩国科学技术研究院[8-9]等。其中,美国以可替代M100电雷管的MEMS火工品为目标,重点开展MEMS换能元的结构设计,研究低能发火性能的影响因素; 其他国家以可用于微推冲序列的换能元设计为主,重点开展其作用性能、特征参数表征研究。

总体而言,低能发火、高能输出、换能可控是MEMS火工品换能元的重要发展方向,与国外相比,国内在MEMS火工品换能元虽已开展部分研究,但是在基础理论及设计技术方面仍存在一定的差距。本文结合国内外MEMS火工品换能元技术的研究进展,主要梳理、介绍了MEMS火工品换能元的两大关键技术: MEMS火工品换能元的设计制备方法以及换能元性能参数的测试表征。

2 MEMS火工品换能元的设计制备方法

MEMS火工品换能元设计研究包括换能元材料研究(基底与电阻材料优选及特性研究)、结构设计(桥区结构形状设计及薄膜长宽比/厚度优化)和制备方法等。

2.1 换能元材料研究

2.1.1 基底材料

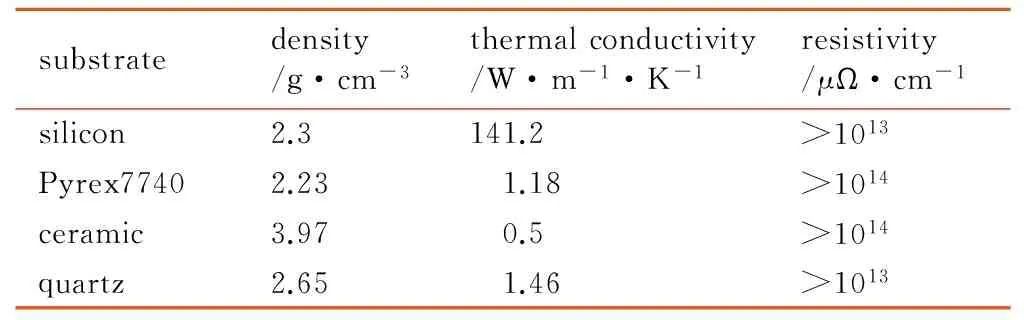

基底材料的作用主要是作为支撑层,为换能结构提供综合性能优良的载体,控制能量传递方向,提高换能效率,降低发火能量。目前报道的基底材料有硅、7740玻璃、陶瓷、石英等[7,10],其主要物理参数见表1。基底材料选用原则是要求与MEMS火工品工艺兼容、合适的热导率以及高的电阻率等,一般情况下,较低的热导率和高的电阻率,使热量更容易聚集,可有效减少能量损耗,降低发火能量。

2010年,微组装技术(Micro Assembly Technologies)公司在第54届引信年会上公布了其研制的可替代M100电雷管起爆元件四代换能元[3]发展过程,其结构如图1所示,第四代桥区结构形状并未公布,仅公布了铝凹痕的尺寸为0.020英寸,据此可推测M100电雷管起爆元件的尺度,另外其基底材料及相关参数见表2。

表1 几种常用基底材料的主要参数[7,10]

Table 1 The main parameters of several common substrate[7,10]

substratedensity/g·cm-3thermalconductivity/W·m-1·K-1resistivity/μΩ·cm-1silicon2.3141.2>1013Pyrex77402.231.18>1014ceramic3.970.5>1014quartz2.651.46>1013

a. first generation b. second generation

c. third generation d. fourth generation

图1 替代M100电雷管中的换能元件[3]

Fig.1 Energy conversion components of M100 replacement electric detonator[3]

表2 微组装技术公司的换能元发展情况[3]

Table 2 The development situation of energy conversion components by Micro Assembly Technologies[3]

energyconversioncomponentssubstratefirevoltage/Vallfirevoltage/Vfirstgenerationpyrex77403-secondgenerationpyrex7740silicon35--thirdgenerationquartz1.62.0fourthgeneration-1.211.6

由微组装技术公司的四代换能元发展历程可见,MEMS火工品换能元的发展趋势是进一步降低发火能量,提高能量转换效率,控制发火能量散布精度。

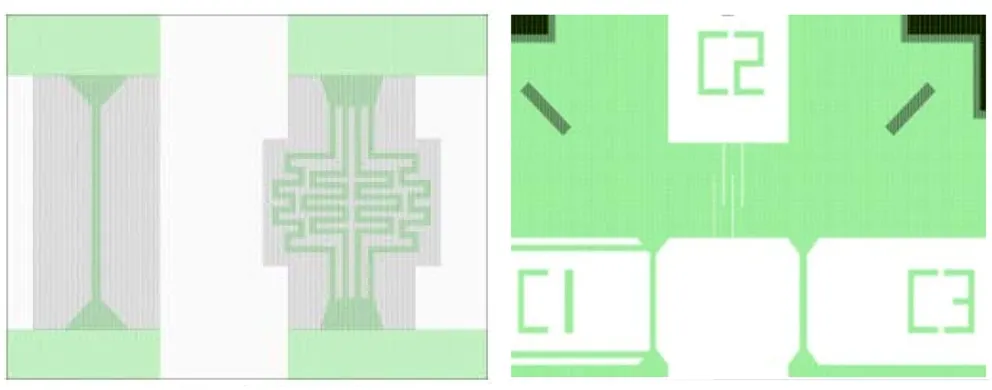

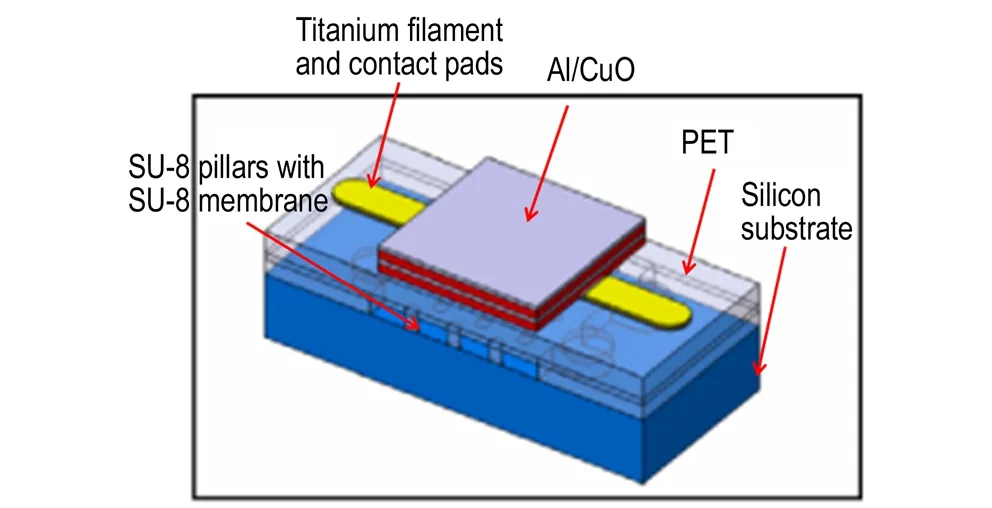

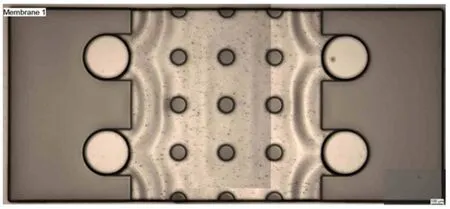

2013年Carole Rossi等[10],进一步从基底材料的优选出发,设计制备了如图2所示的新型的MEMS点火器,其基底结构以SU-8胶/PET为绝缘层和支撑层,结构如图3所示,该结构层具有低热导系数(0.8 W·m-1·K-1)、高的机械强度和和好的粘附力等,可以通过降低热散失,提高能量利用率,达到缩短响应时间的目的。

图2 聚合物膜上的微片点火器[11]

Fig.2 Micro-chip initiator on polymeric membrane[11]

图3 聚合物SU-8胶膜的光学图像[11]

Fig.3 Optical image of the polymeric SU-8 membrane[11]

兵器213所的解瑞珍等[12-13]对比硅基底与7740玻璃的热散失特性,最终选用7740玻璃为基底,成功制备出Ni-Cr换能元,并完成发火测试。

2.1.2 换能元电阻材料

换能元是MEMS火工品中实现能量引发、能量转换的关键器件,而点火电阻是其关键参数,特别是当材料结构达到微纳量级其电阻率不同于常规尺寸材料,因而对于换能元电阻材料及薄膜特性研究是一项基础内容。目前常用的薄膜电阻材料主要包括多晶硅[14]、Pt[8,15]、Ti[16]、Cr[17]、Ni-Cr合金[12]等。国内外研究重点探究微纳结构下材料的电阻特性,围绕MEMS火工品低能发火、高能输出、换能可控的要求开展研究工作。

2010年,微组装技术(Micro Assembly Technologies)公司在第54届引信年会上公布其研制的可替代M100电雷管起爆元件中的四代换能元[3]中提到,第一代换能元材料使用的是钨材料,并将其发火电压降低到了3 V,随后研究的三代换能元并未公布其电阻材料。

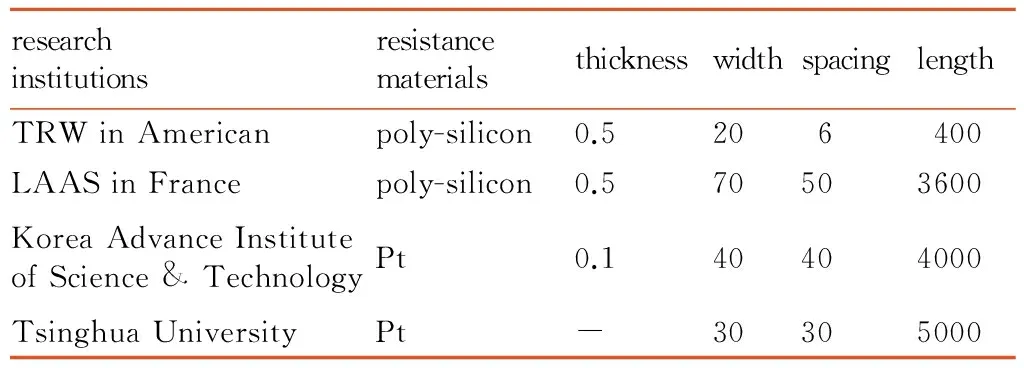

国内外多采用多晶硅(poly silicon)或金属铂(Pt)作为电阻材料,所需点火电压较高(40 V以上),如美国TRW[18]、法国LAAS[14,19]都制备出多晶硅桥并成功点火,韩国科学技术研究院[8-9]和清华大学[15]也制备出Pt桥并成功点火,具体参数见表3。国防科技大学[17,20]制备出Cr点火桥,并成功点火,将点火电压减小到20 V左右。

表3 国内外换能元点火电阻材料及设计情况[8,14-15,18]

Table 3 The ignition resistance materials and design situation of energy conversion components at home and abroad[8,14-15,18]

μm

为了获得阻值低、发火电压低且一致性好的金属桥膜换能元,2010年,兵器213所的解瑞珍等[12-13,21]采用非平衡磁控溅射系统制备了Ni-Cr薄膜,对其制作过程中的溅射、刻蚀工艺进行了探索,研究了薄膜厚度与溅射功率的关系,测得其平均发火电压为6.67 V,标准差为0.35 V。

2014年,蔡贤耀等[22-23]采用直流反应磁控溅射法制备出TaN薄膜,并对制备过程中基片温度、溅射功率、氮气流量百分比等对TaN沉积速率和电阻率的影响进行了探究,确定了最佳制备工艺; 在恒流和电容放电激励下进行点火测试,其点火输入能量高,点火延迟时间长。

2.2 换能元的设计和制备

2.2.1 换能元的设计

MEMS火工品换能元是MEMS火工品的核心器件,国外十分重视该方面研究工作,其桥区设计主要考虑尺寸结构、加热面积、电阻值等因素,通过桥区结构的设计使热量更容易聚集产生热点,减少能量耗散,从而降低发火能量。

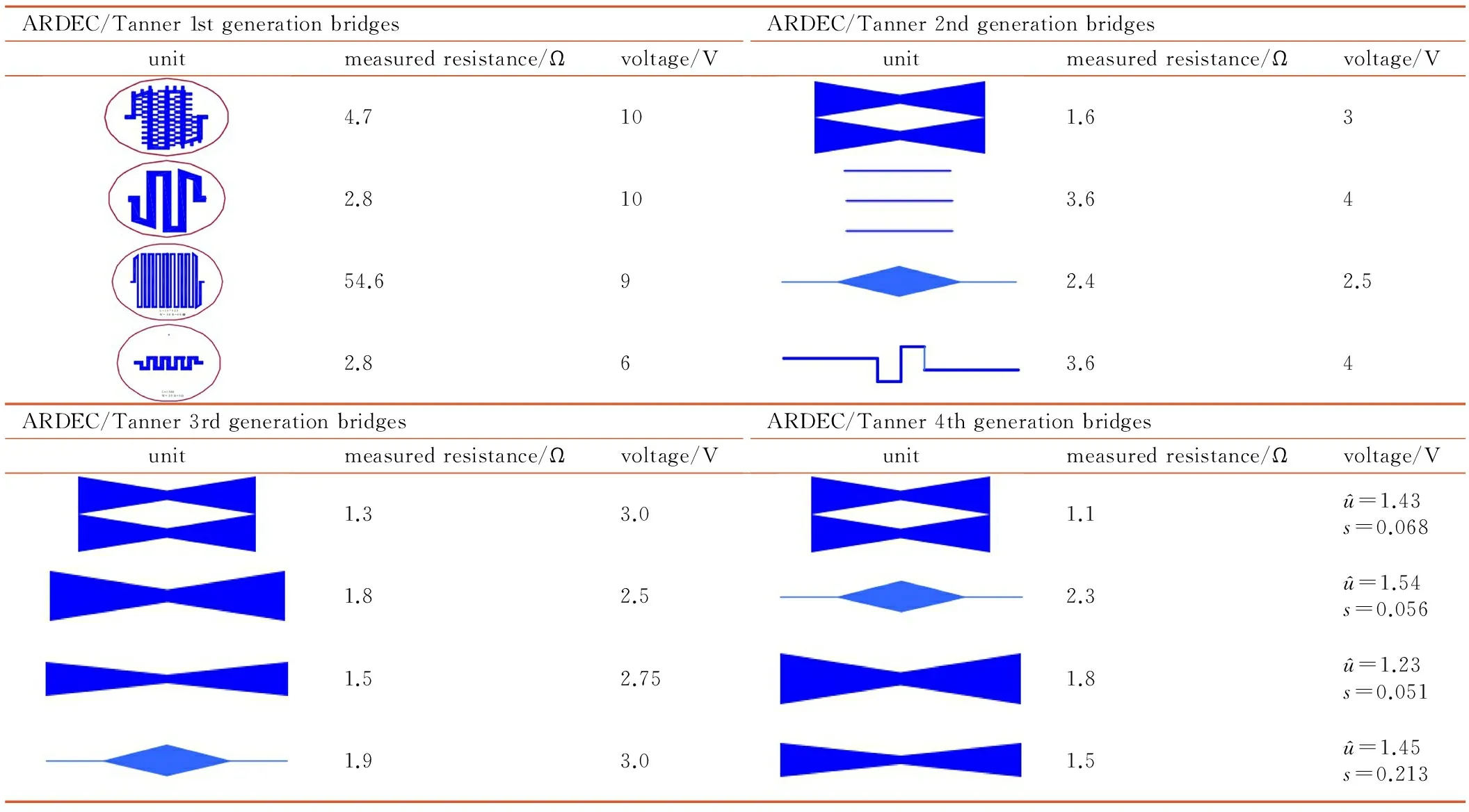

自2003年美国引信年会开始,美国陆军(ARDEC)先后公布了多种用于微能起爆器(Micro Energetic Initiators)序列的MEMS换能元结构参数、发火条件以及换能元与起爆药装药的性能匹配关系,发展历程与研究成果见表4,共经历了4个阶段的改进设计,并且给出了一代换能元的设计长宽以及设计阻值,并未给出桥厚度以及电阻材料[16]。

表4 用于微能起爆器(MEI)的MEMS换能元发展历程[16]

Table 4 The development course of MEMS energy conversion components used in micro energetic initiators(MEI)[16]

ARDEC/Tanner1stgenerationbridgesunitmeasuredresistance/Ωvoltage/VARDEC/Tanner2ndgenerationbridgesunitmeasuredresistance/Ωvoltage/V4.7101.632.8103.6454.692.42.52.863.64ARDEC/Tanner3rdgenerationbridgesunitmeasuredresistance/Ωvoltage/VARDEC/Tanner4thgenerationbridgesunitmeasuredresistance/Ωvoltage/V1.33.01.1û=1.43s=0.0681.82.52.3û=1.54s=0.0561.52.751.8û=1.23s=0.0511.93.01.5û=1.45s=0.213

由四代微能起爆器(MEI)换能元的发展历程可见,MEMS火工品是在低能发火方向发展,并且用于MEI的换能元桥区结构已基本确定,以倒“V”字为主,另外还有菱形结构,通过并联来减小总电阻,同时提高点火可靠性。其放弃了蛇形桥的设计,认为三四代是通过桥区材料和基底材料的改变来进一步降低发火能量。

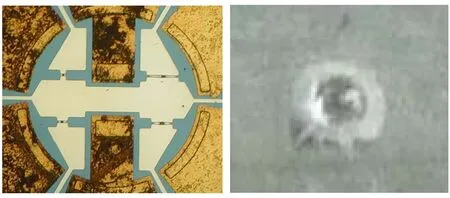

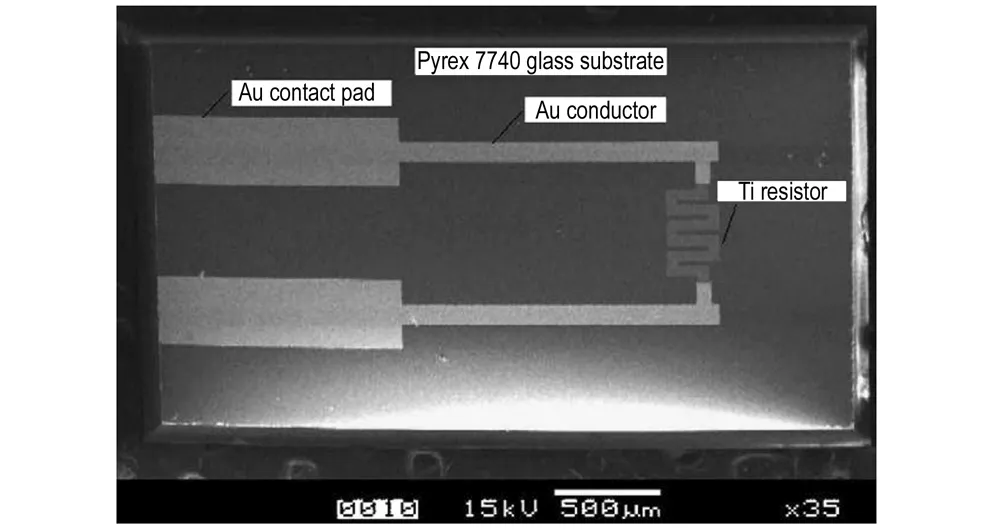

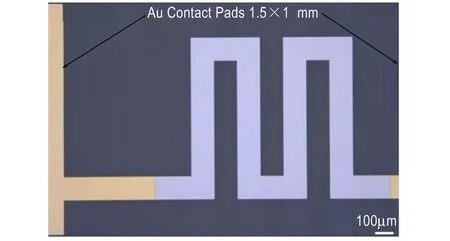

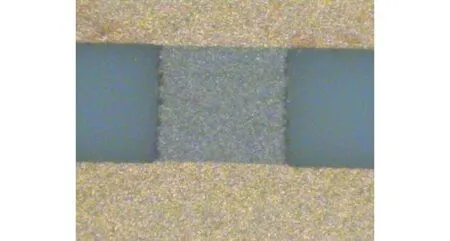

2005年,K.L. Zhang等[6-7]设计了一种用于固体推进器阵列的MEMS点火桥,如图4所示,厚度为206 nm,焊台厚度77 nm,桥区材料采用金属Ti,焊台采用金属Au,其点火电压8 V,点火输入能量约2.07 J。由于热传导与热辐射所损失的能量比较严重,导致点火能量高。2008年,K.L. Zhang等[24]设计了一种复合Al-CuO含能薄膜的点火桥,桥区材料采用金属Pt,桥区尺寸未公布,如图5所示,其点火能量只有0.12~0.70 mJ。

图4 Au/Ti换能元SEM图[6]

Fig.4 SEM image of Au/Ti energy conversion components[6]

图5 Pt换能元桥区图形[24]

Fig.5 Bridge image of Pt energy conversion components[24]

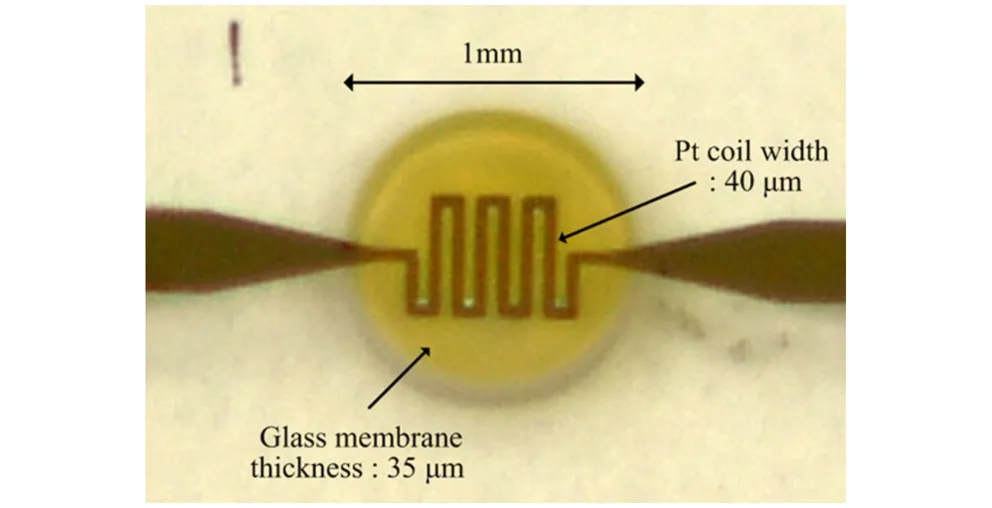

2013年,Jongkwang Lee[9,25]采用贵金属Pt作为桥区加热层材料,7740玻璃作为基底层,设计了用于固体推进器阵列的单层金属薄膜桥换能元,如图6所示,桥区加热面积为600 μm×440 μm,线宽40 μm,根据已有数据推测桥区总长为3600 μm。采用制备好的单层金属薄膜桥换能元进行点火试验,初级装药选择LTNR,点火能量为19.3 mJ,点火延迟时间为27.5 ms。

图6 Pt金属薄膜换能元结构[25]

Fig.6 Energy conversion components structure of Pt metal film[25]

国内换能元桥区结构主要以蛇形、方形为主,也有人设计了倒“V”字结构进行探索,对制备出的换能元进行发火试验,获得其特征参数,但对其微纳尺度下的机理研究相对较少。

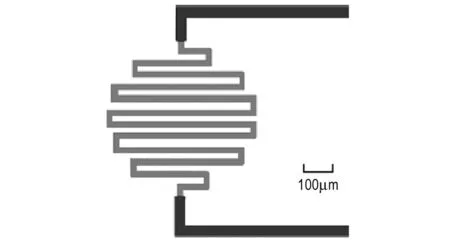

2004年,张高飞等[15]设计的Pt点火桥如图7所示,用于点燃AP/HTPB,其点火电压接近40 V,点火能量在700 mJ左右。由表3可知,其点火桥区长度较长,总电阻偏大,导致其点火输入能量偏大,但细长的桥区在点火发热过程中易熔断,导致点火可靠性较低。

图7 Pt薄膜桥结构[15]

Fig.7 Thin film bridge structure with Pt[15]

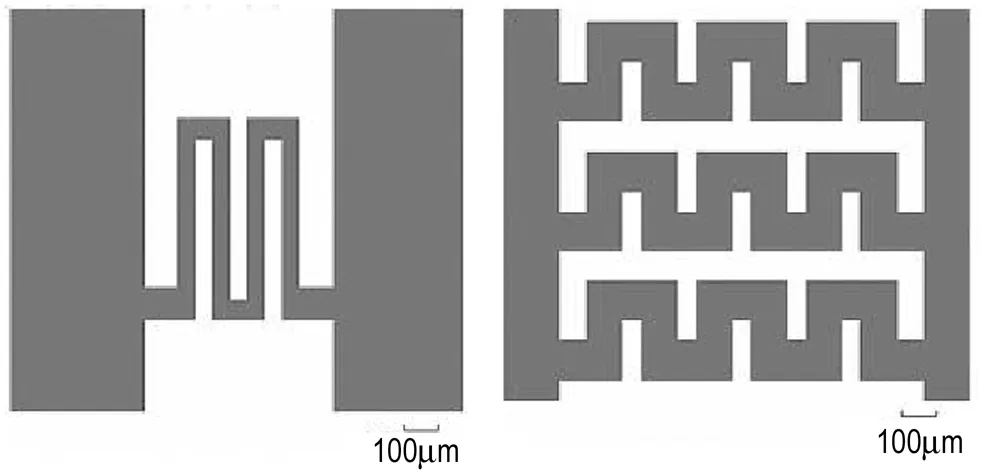

2006年,徐超等[17,20]设计的Cr点火桥如图8所示,其中单根Cr膜桥尺寸为2388 μm×50.8 μm×2.5 μm,电阻为59 Ω; 三根并联的膜桥尺寸为1930 μm×101.6 μm×2.5 μm,电阻为12 Ω,实验所用的点火电压为20 V,但是点火时间延迟高达数秒。

2008年,王广海等[26]设计了倒“V”字形缺口的金属薄膜桥,如图9所示,研究了其安全性能和点火性能,结果表明,这种金属薄膜桥具有良好的抗静电性能、点火性能和机械性能,薄膜桥通电时其中心最窄处热量较集中。

图8 Cr薄膜桥结构[17]

Fig.8 Thin film bridge structure with Cr[17]

图9 倒“V”字形缺口金属桥膜[26]

Fig.9 Inverted V-shaped notched metal bridge membrane[26]

2012年,兵器213所的解瑞珍等[27]研究了桥区参数对Ni-Cr薄膜换能元发火性能的影响,包括桥区长度、宽度、薄膜厚度以及桥区形状等,得到Ni-Cr换能元的最佳厚度为0.9 μm,厚度不能小于0.1 μm,桥区形状对发火感度具有显著影响。

2012年,王科伟等[28]设计制作了一种满足钝感电火工品的Ni-Cr金属薄膜桥换能元,如图10所示,桥区尺寸为400 μm×380 μm×2.8 μm,与半导体桥换能元、桥带式换能元相比,在相同散热条件下,该Ni-Cr金属薄膜换能元安全性较其他两种换能元裕度大,作用时间、断桥时间介于半导体桥和桥带式换能元之间。

上述换能元结构,都是通过桥区结构的改变来降低发火能量,进一步缩小发火能量的散布精度,提高MEMS火工品的可靠性和安全性。目前,针对单层金属薄膜桥换能元研究,国内外差距主要存在两个方面: 一是国内针对MEMS火工品换能元桥区结构设计未开展系列研究,仍以蛇形桥为主; 二是在尺度控制方面,与国外有较大差距,主要表现为膜厚控制,国外换能元膜厚基本控制在1.0 μm以内,而国内大多数换能元的膜厚控制在2.0~3.0 μm。存在这些差距的原因主要是由于国内对微尺度结构下的特殊效应未作深入研究,特别在薄膜电阻率特性及换能元微尺度体系热散失特性等方面,这是限制MEMS火工品换能元发展的关键技术。

图10 Ni-Cr金属薄膜桥样品[28]

Fig.10 Photograph of Ni-Cr metal film bridge[28]

另外,针对换能元输出能量小的问题,世界各国的解决方案主要是进行复合含能薄膜桥的研究,其能量转换率高,输出能量大,但是桥区面积较大,导致点火输入能量高,点火延迟时间较长。含能薄膜电阻桥是利用一种或多种能反应释放热量的物质沉积在两极间制备而成的一种含能膜,含能薄膜材料通常为导电的复合薄膜,主要包括化学反应膜和合金化反应膜两种类型。

国外20世纪末即有报道,如1990年美国的E. Ma等[29]考察了Al/Ni多层薄膜的爆炸反应,认为爆炸反应与3Ni∶1Al的低温固态反应一致,并且其发生爆炸反应依赖于薄层之间的调制比; 2000年,A. J. Gavens等[30]制备了11 μm的Al/Ni多层膜桥,并用12V恒压源进行点火。研究结果表明Al/Ni周期厚度越薄,反应速度越快。2003年,K. J. Blobaum等[31]利用磁控溅射制备CuOx/Al反应多层膜,并且进行热分析,结果表明CuOx/Al明显比Al/Ni多层膜释放的能量高。2012年,美国的X. T. Qiu[32]等制备10 μm厚的Ni/Al多层薄膜,其中每层Ni厚16 nm,每层Al厚24 nm,利用1.5 V的直流触发,薄膜表面温度高达622 K,点火延时0.63 s。

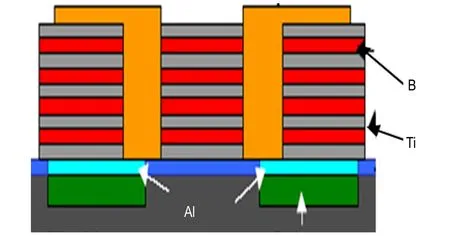

2008年,王丽玲等[33]进行了多层复合含能薄膜桥的制备及性能测试,其含能桥部分Ti为打底层,其中单层Ti膜厚230 nm,单层B膜厚250 nm,总厚度3~4 μm,如图11所示,电阻2~5 Ω,在40 V/100 μF条件下点火,火焰达到30 mm,持续时间达2 ms。根据其实验结果可推测含能桥能够提高火工品的点火能力,有望实现隔离点火。

图11 多层含能复合薄膜桥换能元[33]

Fig.11 Energy conversion components of multilayer composite film bridge[33]

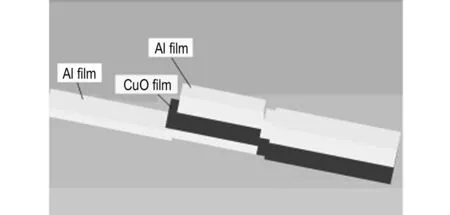

2011年,朱朋等[34]设计制备了介电式Al/CuO复合膜桥,其尺寸为2000 μm×2000 μm×2.6 μm,电阻为4 Ω,用60 V恒压点火,火焰温度为2500~3500 K,持续0.35 ms; 80 V点火时,火焰温度为3500~4000 K,持续0.55 ms,如图12所示。分析认为介电式桥膜提高了薄膜之间氧化还原反应的程度,提高了点火桥的电热转换效率。

图12 点火桥三维结构图[34]

Fig.12 3D illustration of the ignition bridge[34]

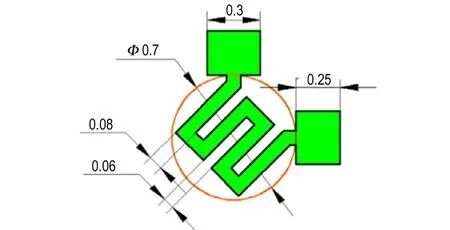

2012年,王成玲[35]设计了一种W形的复合含能点火桥膜,其线宽为80 μm,厚度为2 μm,除焊盘外,整个桥区均在Φ0.7 mm的圆内,具体尺寸如图13所示; 对比相同尺寸结构的Al、Ni、Ni/Al薄膜桥点火情况,发现Ni/Al薄膜桥反应迅速,喷射火焰面积大,持续时间长。

综上可知,目前的桥型设计包括“蛇形”、长方形、倒“V”字形、菱形、“W”形等,其桥区参数对MEMS火工品换能元的性能具有显著影响。优良的设计能够从本质上提高换能元的可靠性及安全性,而优良的设计必须建立在掌握小尺度下的结构效应之上。目前对MEMS火工品换能元的尺度及结构效应公开报道较少,因此对其微尺度及结构效应需展开研究工作。

图13 W形点火桥膜[35]

Fig.13 W-shaped ignition bridge film[35]

2.2.2 换能元的制备

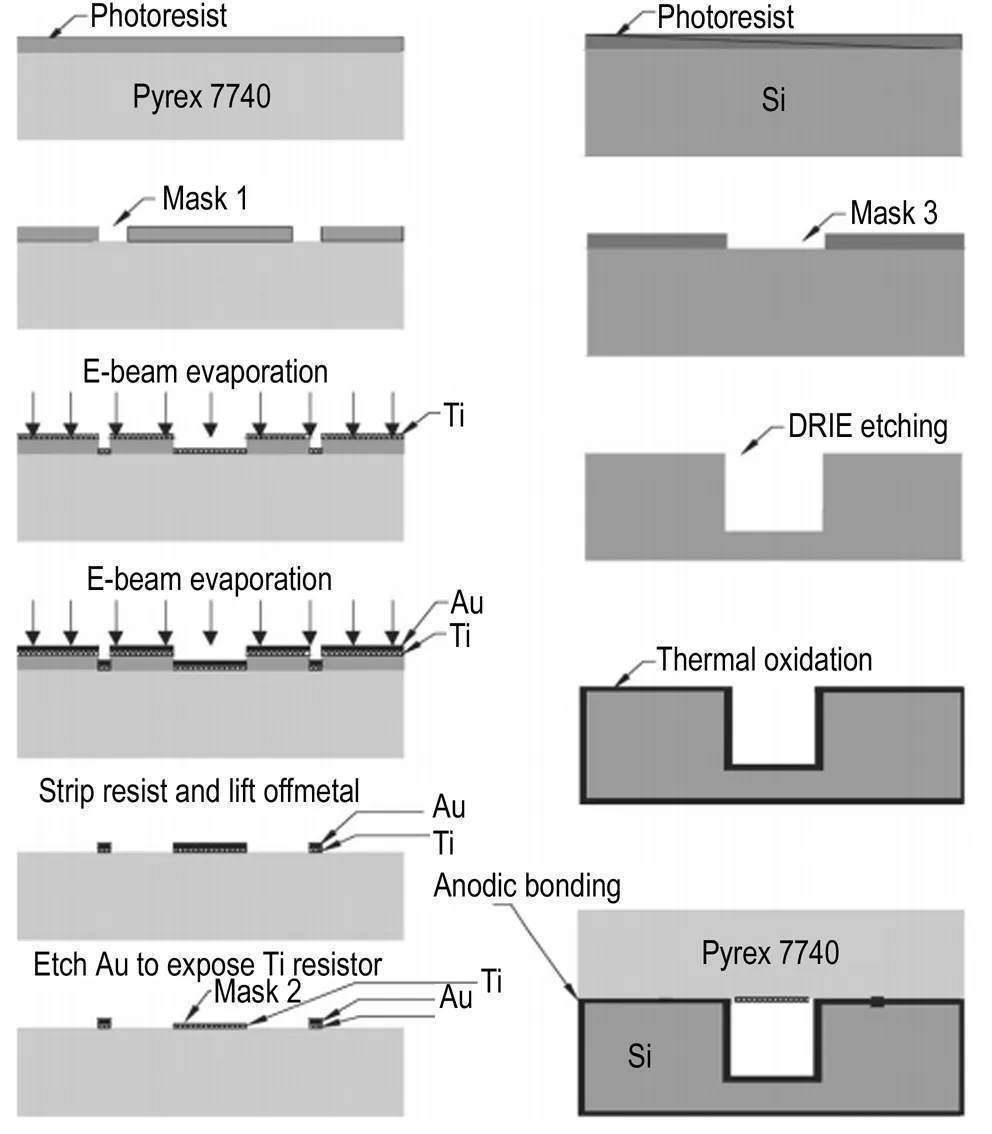

对于MEMS火工品来说,其核心部分就是换能元,其制备过程包括掩膜版的制备和工艺流程及封装,制作工艺流程及封装的好坏对产品最终的性能起着至关重要的作用。目前,MEMS工艺制备换能元相对成熟,例如解瑞珍等[12]采用清洗→溅射电阻靶材→匀胶→光刻→显影→刻蚀→去胶→清洗→溅射焊台靶材→匀胶→套刻→显影→刻蚀→去胶→测试等工艺流程来制备Ni-Cr换能元。K.L. Zhang等[6]设计的用于固体推进器阵列的MEMS点火桥制备过程如图14所示,其经过多步溅射、匀胶、光刻、显影、刻蚀而制得,图示还包括了晶圆封装工艺过程。

图14 MEMS点火桥的制备工艺流程[6]

Fig.14 Preparation process of MEMS ignition bridge[6]

2010年引信年会报道了高纵横比的MEMS器件的晶圆级封装工艺[36],如图15所示,键合方式有两种分别是AuSn焊料焊接和阳极键合,通过通孔连接电路跟密封装置,有效提高了MEMS组件的安全性和可靠性,增加了产品的生产量,减少了生产成本。

图15 晶圆封装示意图[36]

Fig.15 Wafer level packaging diagram[36]

3 MEMS火工品换能元性能参数表征与测试

MEMS火工品换能元的特征参数包括结构参数和性能指标参数,结构参数又包括其整体尺寸、焊台尺寸、桥区尺寸以及表面形貌等; 性能指标包括电阻大小、安全电流、全发火电流、安全电压、全发火电压、发火能量、发火时间以及能量转换特性等。

MEMS火工品换能元的特征参数较容易获得,以金属薄膜桥换能元为例,整体尺寸和焊台尺寸对发火性能的影响不是十分显著,其参数在设计制造阶段可较好的控制; 其表面形貌及晶型采用原子力显微镜(AFM)来测试表征; 桥区尺寸通过扫描电镜(SEM)来表征获得; 而桥区结构的厚度主要在工艺阶段控制,并用台阶仪对制备的样品进行表征,确保样机的一致性及实验结果的可靠性和真实性。

MEMS火工品换能元的性能指标参数直接影响到其所在应用系统的安全性及可靠性,故对其性能参数进行测试十分重要。MEMS火工品换能元的温度变化幅度反映了MEMS火工品对电流的敏感程度,体现了MEMS火工品的安全性,从而在相当程度上反映了其所在系统的安全性。张文超等[37]采用红外测温对不同种类的MEMS火工品进行测量,得到不同电流情况下MEMS火工品的温度变化规律,为研究其发火特性提供指导和参考。

朱朋等[38]利用差热分析(DSC)对其制备的Al/CuO复合薄膜的化学反应性能进行了测试,认为Al/CuO复合薄膜在一定条件下可以发生氧化还原反应,生成热接近于其标准状态下生成热(-1203.8 kJ·mol-1),其反应温度最高达到2573 ℃(即铜的沸点),并且从理论上推导出Al/CuO的化学反应分两步进行。

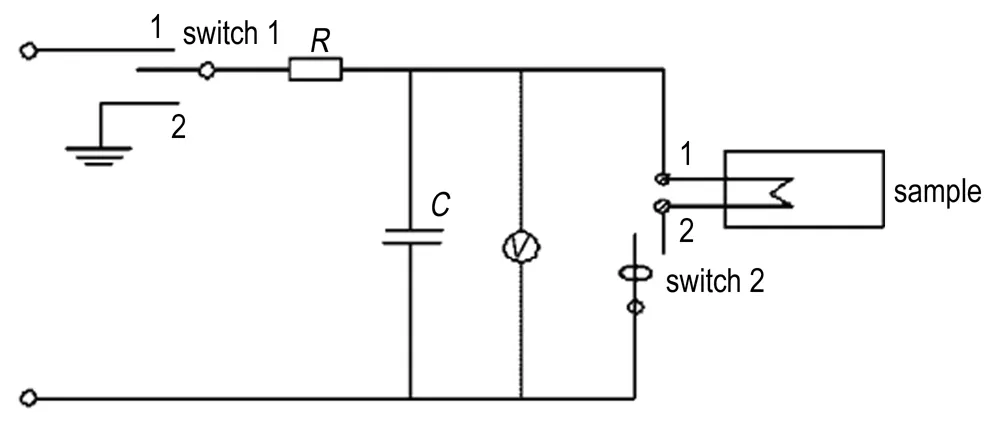

任小明等[21]对其制备的Ni-Cr薄膜换能元进行了发火特性测试,设计发火电路如图16所示,依据GJB/z377A-94测量其发火感度,得到其平均电阻3.45 Ω,平均发火电压为6.67 V,全发火电压8 V左右,标准方差0.35 V。

目前,针对MEMS火工品换能元的桥区温升特性主要依靠红外测试及仿真模拟分析获得,与桥区实际温升情况具有一定的差异性。因此,针对MEMS火工品换能元的温升特性研究需要建立一套新的测试方法。另外,随着MEMS火工品换能元技术的发展,其桥区尺寸越来越小,而电阻率是其重要的参数之一,直接影响电阻值的大小和桥区结构的设计。为此,迫切需要开展MEMS火工品换能元的尺度效应研究。

图16 Ni-Cr薄膜换能元发火电路[21]

Fig.16 The firing circuit of Ni-Cr film igniting resistor[21]

4 总结与展望

MEMS换能元是近些年火工品领域研究的热点之一。在前期的研究中,国内外在MEMS换能元设计上都取得了较为突出的进步,尤其以美国ARDEC和MAT为主,其设计结构已形成系列化,全发火电压低于2 V; 国内则以兵器213所、南理工、九院等研究单位为主,获得了较多研究成果及理论基础,全发火电压不高于10V。此外,ARDEC和LAAS重点研究了MEMS换能元尺度效应,获得了基底材料热散失特性以及电阻尺度效应规律,为MEMS换能元设计研究提供理论支撑。对比国内外在MEMS换能元研究方面的差距,可以得出以下结论:

(1) MEMS换能元具有微型化、集成化、多功能化、高可靠性和可批量化生产等特点,其制备工艺简单、一致性好、发火电压低,能满足武器系统小型化、智能化、高安全的发展需求,是未来一段时间内基础研究的热点。

(2) 随着国内外对MEMS换能元研究的深入,设计结构由“蛇”型桥向简单桥型结构过度,基底材料由硅基向玻璃基底或石英基底过度; 未来应进一步加强微尺度下的热散失特性以及桥区电阻特性研究,为MEMS换能元的设计研究提供理论支撑。

(3) 复合含能薄膜桥换能元是MEMS换能元的一个重要发展方向,其薄膜调制比影响换能元的延滞期及换能元释放的能量大小; 未来研究的方向应着重放在不同材料薄膜调制比的研究以及含能桥换能元低能化研究等方面。

(4) 面对武器系统小型化发展的趋势,急需研发MEMS火工品,传统的设计思想与理论不足以完全胜任这一极具挑战性的工作,应更加重视多学科交叉在MEMS火工品研制中的协同促进作用,注重引入新思想、新设计理念以及新方法等,并将其充分应用于MEMS火工品的设计与制备中,提高下一代火工品的研发效率。

参考文献:

[1] 褚恩义, 贺爱锋, 任西, 等. 火工品集成技术的发展机遇与途径[J]. 含能材料, 2015, 23(3): 205-207.

CHU En-yi, HE Ai-feng, REN Xi, et al .Development opportunities and technological approaches for system integration of pyrotechnics[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2015, 23(3): 205-207.

[2] 孔俊峰, 李兵. 新一代火工技术及其应用[J]. 国防技术基础, 2010(7): 40-43.

KONG Jun-feng, LI Bing. A new generation of initiation technique and application[J].TechnologyFoundationofNationalDefence, 2010(7): 40-43.

[3] Chopin Hua. Low-cost MEMS initiators microassembly technologies[C]∥NDIA 54th Annual Fuze Conference, 2010.

[4] Rossi C, Estève D, Mingués C. Pyrotechnic actuator: a new generation of Si integrated actuator[J].Sensors&ActuatorsAPhysical, 1999, 74(1-3): 211-215.

[5] Rossi C, Temple-Boyer P, Estève D. Realization and performance of thin SiO2/SiNx membrane for microheater applications[J].Sensors&ActuatorsAPhysical, 1998, 64(3): 241-245.

[6] Zhang K L, Chou S K, Ang S S, et al. A MEMS-based solid propellant microthruster with Au/Ti igniter[J].Sensors&ActuatorsAPhysical, 2005, 122(1):113-123.

[7] Zhang K L, Chou S K, Ang S S. Fabrication, modeling and testing of a thin film Au/Ti microheater[J].InternationalJournalofThermalSciences, 2007, 45(6):580-588.

[8] Lee J, Lee D H, Kwon S. Design and performance evaluation of components of micro solid propellant thruster[C]∥ Aiaa/asme/sae/asee Joint Propulsion Conference and Exhibit. 2004.

[9] Lee J, Kim T. MEMS solid propellant thruster array with micro membrane igniter[J].Sensors&ActuatorsAPhysical, 2013, 190(2): 52-60.

[10] Rossi C, Estève D, Mingués C. Pyrotechnic actuator: a new generation of Si integrated actuator[J].Sensors&ActuatorsAPhysical, 1999, 74(1-3): 211-215.

[11] Taton G, Lagrange D, Conedera V, et al. Micro-chip initiator realized by integrating Al/CuO multilayer nanothermite on polymeric membrane[J].JournalofMicromechanics&Microengineering, 2013, 23(10): 3210-3216.

[12] 解瑞珍, 任小明, 王可暄, 等. Ni-Cr薄膜换能元刻蚀工艺研究[J]. 火工品, 2010(6): 20-22.

XIE Rui-zhen, REN Xiao-ming, WANG Ke-xuan, et al. Study on etching techniques of Ni-Cr film firing resistor[J].Initiators&Pyrotechnics, 2010(6): 20-22.

[13] 解瑞珍, 任小明, 王可暄, 等. Ni-Cr桥膜换能元的制备[J]. 含能材料, 2011, 19(5): 584-587.

XIE Rui-zhen, REN Xiao-ming, WANG Ke-xuan, et al. Fabrication of Ni-Cr film igniting resistor[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2011, 19(5):584-587.

[14] Pennarun P, Rossi C, Estève D, et al. Design, fabrication and characterization of a MEMS safe pyrotechnical igniter integrating arming, disarming and sterilization functions[J].JournalofMicromechanics&Microengineering, 2005, 16(1):3591-3594.

[15] 张高飞, 尤政, 胡松启, 等. 基于MEMS的固体推进器阵列[J]. 清华大学学报(自然科学版), 2004, 44(11):1489-1492.

ZHANG Gao-fei, YOU Zheng, HU Jing-song, et al. MEMS-based propulsion arrays with solid propellant[J].JournalofTsinghuaUniversity(ScienceandTechnology), 2004, 44(11): 1489-1492.

[16] Neha Mehta, TACOM-ARDEC, Chemical Engineer, Design and development of micro energetic initiators(MEI)[C]∥NDIA 47th Annual Fuze Conference, 2003.

[17] 徐超, 李兆泽, 万红, 等. MEMS固体微推进器中Cr薄膜点火电阻的研究[J]. 传感技术学报, 2006, 19(5): 1411-1414.

XU Chao, LI Zhao-ze, WAN Hong, et al. Research on the Cr membrane igniting resistance in MEMS solid propellant micro-thruster[J].ChineseJournalofSensorsandActuators, 2006, 19(5): 1411-1414.

[18] David H, Lewis J, Siegfried W, et al. Digital microporpulsion[J].SensorsandActuators, 2000, 80(33): 143-154.

[19] Rossi C, Larangot B. Final characterizations of MEMS-based pyrotechnical microthrusters[J].Sensors&ActuatorsAPhysical, 2005, 121(2): 508-514.

[20] 李兆泽, 徐超, 吴学忠, 等. Cr薄膜的沉积与湿法刻蚀工艺研究[J]. 传感技术学报, 2006, 19(5): 1437-1440.

LI Zhao-ze, XU Chao, WU Xue-zhong. A Study on Cr thin films depositing and its wet-etching[J].ChineseJournalofSensors&Actuators, 2006, 19(5): 1437-1440.

[21] 任小明, 解瑞珍, 薛艳, 等. Ni-Cr薄膜换能元点火性能研究[J]. 火工品, 2011(2): 4-6.

REN Xiao-ming, XIE Rui-zhen, XUE Yan, et al. Study on firing performance of Ni-Cr film igniting resistor[J].Initiators&Pyrotechnics, 2011(2):4-6.

[22] 蔡贤耀, 蒋洪川, 闫裔超, 等. (B/Ti)n/TaN薄膜点火桥的制备及点火性能[J]. 含能材料, 2015, 23(3): 265-269.

CAI Xian-yao, JIANG Hong-chuan, YAN Yi-chao, et al. Fabrication and performances of (B/Ti)n/TaN thin-film initiator bridge[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2015, 23(3): 265-269.

[23] 蔡贤耀. 集成(B/Ti)n/TaN反应多层膜点火桥的制备及性能研究[D]. 电子科技大学, 2014.

CAI Xian-yao. Fabrication and performances of integrated (B/Ti)n/TaN reactive multilayer ignition bridge[D]. Microelectronics and Solid-State Electronics, 2014.

[24] Zhang K, Rossi C, Petrantoni M, et al. A nano initiator realized by integrating Al/CuO-based nanoenergetic materials with a Au/Pt/Cr microheater[J].JournalofMicro-electro-mechanicalSystems, 2008, 17(4): 832-836.

[25] Lee J, Kim K, Kwon S. Design, fabrication, and testing of MEMS solid propellant thruster array chip on glass wafer[J].Sensors&ActuatorsAPhysical, 2010, 157(1):126-134.

[26] 王广海, 李国新, 阿苏娜. 薄膜桥火工品的制备与性能研究[J]. 含能材料, 2008, 16(5): 543-546.

WANG Guang-hai, LI Guo-xin, A Su-na. Preparation and properties of thin film bridge EED[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2008, 16(5):543-546.

[27] 解瑞珍, 薛艳, 任小明, 等. 桥区参数对Ni-Cr薄膜换能元发火性能的影响[J]. 火工品, 2012(1): 18-20.

XIE Rui-zhen, REN Xiao-ming, WANG Ke-xuan, et al. Effect of bridge parameters on the firing sensitivity of Ni-Cr alloy thin film transducer elements[J].Initiators&Pyrotechnics, 2012(1): 18-20.

[28] 王科伟, 杨正才, 刘海旭,等. 钝感Ni-Cr金属桥膜换能元的制备及性能[J]. 含能材料, 2014(6):819-823.

WANG Ke-wei, YANG Zheng-cai, LIU Hai-xu, et al. Preparation and characterization of insensitive Ni-Cr metal film igniting component[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2014(6):819-823.

[29] Ma E, Thompson C V, Clevenger L A, et al. Self-propagating explosive reactions in Al/Ni multilayer thin films[J].AppliedPhysicsLetters, 1990, 57(12): 1262-1264.

[30] Gavens A J, Van Heerden D, Mann A B, et al. Effect of intermixing on self-propagating exothermic reactions in Al/Ni nanolaminate foils[J].JournalofAppliedPhysics, 2000, 87(3): 1255-1263.

[31] Blobaum K J, Wagner A J, Plitzko J M, et al. Investigating the reaction path and growth kinetics in CuOx/Al multilayer foils[J].JournalofAppliedPhysics, 2003, 94(5): 2923-2929.

[32] Qiu X, Tang R, Liu R, et al. A micro initiator realized by reactive Ni/Al nanolaminates for MEMS applications[J].JournalofMaterialsScienceMaterialsinElectronics, 2011, 23(12): 1665-1668.

[33] 王丽玲, 蒋小华, 何碧, 等. 多层含能薄膜的制备及性能表征[J]. 火工品, 2009(1): 9-11.

WANG Li-ling, JIANG Xiao-hua, HE Bi, et al. Fabrication and performance characterization of multilayer energetic films[J].Initiators&Pyrotechnics, 2009(1): 9-11.

[34] 朱朋, 周翔, 沈瑞琪, 等. 介电式Al/CuO复合薄膜点火桥的电爆性能[J]. 含能材料, 2011, 19(4): 366-369.

ZHU Peng, ZHOU Xiang, SHEN Rui-qi, et al. Electrical-explosion performance of dielectric structure pyrotechnic initiators prepared by AI/CuO reactive multilayer films[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2011, 19(4): 366-369.

[35] 王成玲, 叶迎华, 沈瑞琪, 等. 图形反转剥离工艺用于复合含能点火桥膜的制备[J]. 火工品, 2012(4): 1-5.

WANG Cheng-ling, YE Ying-hua, SHEN Rui-qi, et al. Graphics reverse stripping process for the preparation of ignition bridge with composite membrane[J].Initiators&Pyrotechnics, 2012(4): 1-5.

[36] Kevin Cochran, NSWC Indian Head Div. Wafer Level Packaging for High-Aspect Ratio MEMS[C]∥NDIA 56th Annual Fuze Conference, 2012.

[37] 张文超. 复合半导体桥电爆特性及桥温变化的研究[D]. 南京理工大学, 2011.

ZHANG Wen-chao. Research on compound semiconductor bridge electric explosion properties and temperature change [D].NanjingUniversityofScienceandTechnology, 2011.

[38] 朱朋, 沈瑞琪, 叶迎华, 等. 铝-氧化铜复合薄膜化学反应性能[J]. 含能材料, 2010, 18(4): 427-430.

ZHU Peng, SHEN Rui-qi, YE Ying-hua, et al. Chemical reaction property of Al/CuO multilayer films[J].ChineseJournalofEnergeticMetarials(HannengCailiao), 2010, 18(4): 427-430.