100t高阻抗电弧炉泡沫渣工艺分析与优化

卢 斌

上海电气上重铸锻有限公司 上海 200245

泡沫渣是碱度在一定范围内的渣,允许埋弧操作,可以提高电能利用率。在泡沫渣中,充足的一氧化碳气体溢出与扩散使得钢液熔池起泡。泡沫渣良好的埋弧效果可以降低电弧对炉衬的辐射作用,延长炉衬耐火材料的使用寿命,并有效防止钢液对氮气等的吸气。供电曲线、炉渣碱度、渣量、配碳量、温度、吹氧强度等因素都对泡沫渣的发泡质量有重要影响。

1 泡沫渣发泡原理

电弧炉[1]冶炼的泡沫渣一般在熔化末期和氧化期形成,通过碳氧反应生成一氧化碳,或向炉渣中喷入一定粒度的焦炭粉并以氧气吹扫熔渣,反应生成的一氧化碳分散于渣中,使熔渣发泡,实现炉渣的泡沫化[2]。

在电炉条件下,炉渣泡沫化的气体主要来源途径有以下几种: ① 吹入氧气与碳作用,发生碳氧反应;② 渣中不稳定氧化物与钢中的碳反应;③ 渣中不稳定氧化物与渣中的碳反应。

2 100t高阻抗电弧炉主要设备参数

为了满足大型铸锻件的产品需求,铸锻公司于2006年投产使用重机行业内首台100t级高阻抗偏心炉底电弧炉,该电弧炉主要技术参数如表1~表3所示。

表1 100t电弧炉基本技术参数

表2 100t电弧炉变压器供电参数

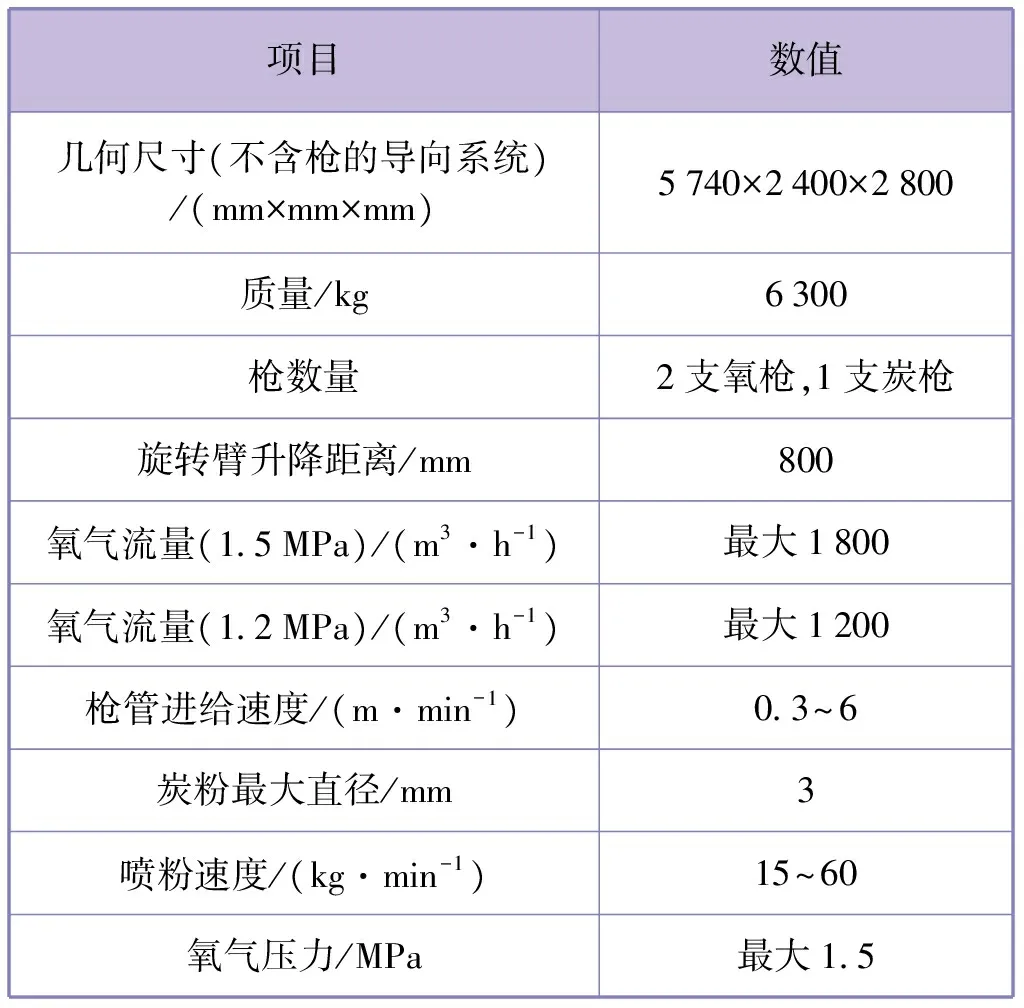

表3 100t电弧炉炉门自耗式炭氧枪机构参数

炉门炭氧枪机构中,主氧枪最大流量为 20Nm3/min,炉壁第四孔下方配置小氧枪,氧枪和炭枪均可独立控制。

3 现有泡沫渣工艺与操作存在的问题

根据电弧炉参数,制定了100t电弧炉相应的供电曲线工艺操作方法,如图1所示。

图1 100t电弧炉供电曲线工艺操作方法

在熔炼的不同阶段,分别设置了相应的输入功率,以匹配起弧、穿井、氧化等需求。但是,在实际操作中,却存在一些问题。

从运行效率和能耗看,经多年的实际生产统计,变压器的功率因数cosφ为0.6~0.7,电弧炉的吨钢电耗平均值为 560kWh,吨钢电极消耗量为 4.5kg。功率因数cosφ、最大功率利用率C2和时间利用率tu依次如式(1)~式(3)所示:

(1)

(2)

(3)

式中:P为有功功率;U为变压器二次电压;I为电极电流;Pr为熔化期平均输入功率;Po为氧化期平均输入功率;Pe为变压器额定功率;t1为上炉出钢至下炉通电的间隔时间;t2为熔化时间;t3为精炼时间;t4为热停工时间。

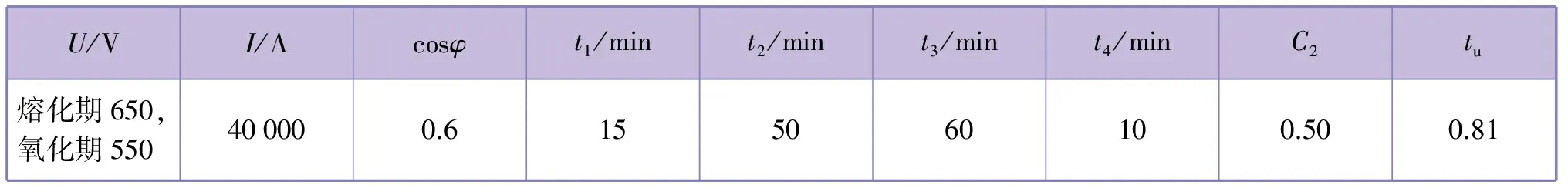

结合实际运行参数,并经统计取平均值,得到如表4所示的数据。

表4 100t电弧炉数据

当功率因数cosφ=0.6时,虽然时间利用率达到0.81,处于较高的水平,但是最大功率利用率只有0.50,远低于高功率高阻抗电弧炉功率利用率0.70的平均水平。优化供电曲线、提高功率因数是非常关键的问题。当功率因数提高到0.8时,将会显著提高有功功率,也即提高最大功率利用率。

从电耗看,20世纪80年代,电弧炉功率水平不断提高,工艺不断优化,电耗可以降低到400kWh/t,结合废钢预热、煤氧喷吹等技术,还可以将电耗降至350kWh/t[3]。虽然100t电弧炉使用方式不同于冶金行业的连续生产,存在间断性生产的特点,加之产品对象复杂多变,客观上存在电耗较高的不利因素,但是平均560kWh/t的电耗表明供电曲线、泡沫渣工艺存在不合理的情况。根据泡沫渣质量保守估计,若泡沫渣质量良好,可以将电耗降低30kWh/t。

泡沫渣工艺与操作不合理还造成了电极消耗量的增加。电极消耗量与电流的平方成正比,较大的电流会带来较大的电极消耗量,因此要求输入有功功率保证大电压、小电流。大电压会带来电弧的拉长,长弧操作需要相匹配的泡沫渣技术,进而起埋弧作用。同时,埋弧操作会形成对电极的有效包裹,降低电极在高温环境下的氧化性损耗。

除上述分析,在氧化阶段,为去磷、去碳,会进行过量的吹氧操作。由于没有有效的泡沫渣操作,导致了钢液的暴露,进而造成钢液过氧化、吸气吸氮等。实际测定值显示,针对氧化出钢至精炼炉的钢水,定氧仪器无法测出其含氧量,因为含氧量已经超出仪器测定范围。经过预脱氧的钢水氧含量也高于50mg/L,从而给后续的炉外精炼增加了时间,提高了难度。

4 泡沫渣工艺优化方法

结合铸锻公司现有的设备、产品与参数设置,可以从几方面进行泡沫渣工艺优化。

4.1 炉渣碱度控制

由于铸锻公司的产品对象中有较多对于硅成分的控制与要求,部分甚至要求小于0.05%,因此,渣中的二氧化硅含量很低。经测定,熔化末期与氧化前期的碱度可以达到4.0及以上,即使在氧化期,碱度也一直高于3.0。许多研究都指出,碱度为2.0左右时,发泡高度最高。碱度距离2.0的偏差越大,发泡高度就越低[4]。高碱度抑制了炉渣的发泡能力。同时,高碱度带来了极差的流动性,不仅产生不了一定高度与厚度的泡沫渣,甚至会影响自动流渣与脱磷,极端情况下会产生加入的氧化钙有未溶解的情况。改善流动性的方式只能是不断添加萤石,从而造成对炉衬的侵蚀。氧化中后期的过度吹氧,导致渣中氧化亚铁含量急剧增加,也会抑制熔渣的表面张力,使发泡高度和寿命下降。从碱度角度看,现有的造渣工艺并不能保证造出良好的泡沫渣。利用现场观察法,可以得出结论,大电压配电操作导致了电弧光的裸露,电弧炉冶炼全过程都有严重的弧光反射至炉衬,且通电时期声响持续在110db左右。

基于碱度的需求,需要对现有的熔渣进行重新配比,以碱度2.0为目标,在熔氧的不同阶段进行灵活调配[5]。100t电弧炉为纯氧化法冶炼,需进行偏心炉底留钢留渣操作,合理的碱度控制不会造成钢水中回硅的情况发生。

4.2 渣量的控制与添加

大渣量是形成泡沫渣高度和厚度的必要条件。没有大渣量,就没有泡沫渣高度。泡沫渣质量不好,也就达不到埋弧要求。渣量与泡沫渣是线性关系,大渣量对于冶炼的各个阶段都有好处。5%的渣量对于泡沫渣的形成至关重要,同时流渣与添渣的操作时机也非常重要。虽然当前操作时有渣量添加,但是由于过早流渣、多次脱磷流渣,会使泡沫渣的高度和厚度得不到保证。熔化末期、氧化前期的低温熔渣总量控制对于泡沫渣的形成较为关键,而氧化后期的泡沫渣则直接关系到升温速度与热效率利用,无论是采取照料配比,还是发泡剂添加,都可以随料进行3%左右的装料入炉[6]。

4.3 炉门氧炭枪的合理使用

如表3所示,100t电弧炉配备的是炉门炭氧枪和炉壁小氧枪。在实际冶炼操作中,炉门炭氧枪存在较多问题。

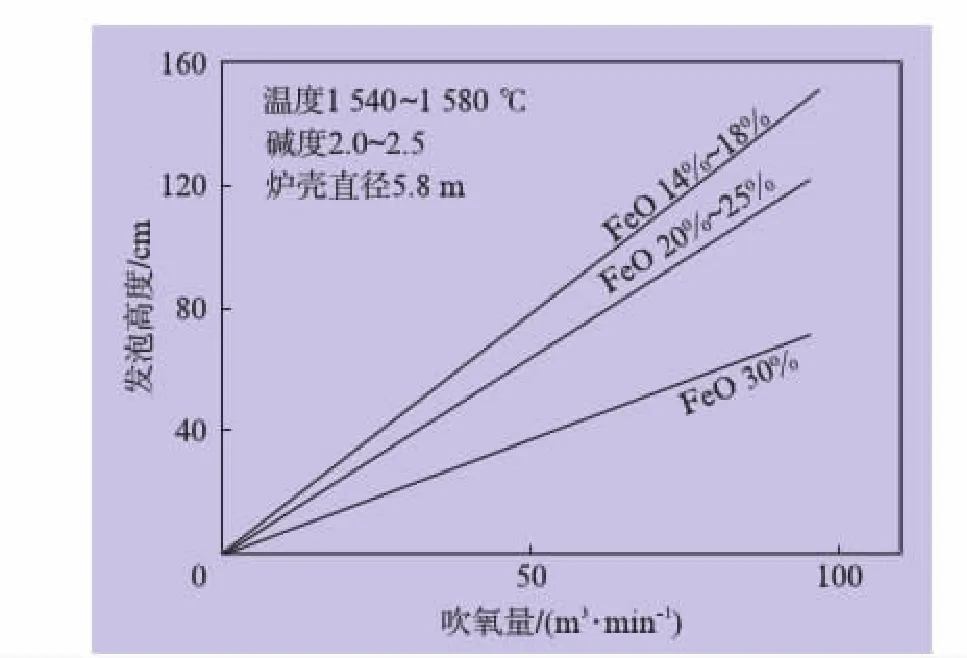

渣中的氧化亚铁含量对泡沫渣的效果起重要作用,渣中20%的氧化亚铁含量可以保证泡沫渣质量,如图2所示。由于配料中没有配入氧化铁皮,在熔氧结合阶段,渣中的氧化亚铁含量只有10%左右,即使配备较大的渣量也不能保证泡沫渣的有效形成。要增加渣中的氧化亚铁,只能通过炉门吹氧。炉门自耗式氧枪在实际使用中发挥不出真正的作用,原因是液压式气动操作模式使精确控制氧枪变得困难,无论是角度控制、长度控制,还是摇摆控制,都不能得到及时、准确的预期效果,达不到大强度供氧形成泡沫渣的要求,也不能产生脱碳去磷的效果。在氧化中后期,随着进一步的脱磷要求,一般要求小于0.003%的磷含量。由于渣量减少、碱度降低,强吹氧导致钢液过氧化与渣乳化,渣黏度降低,没有明显的脱碳反应,时常还有跑钢的情况发生。事实上,更多的脱碳任务依靠炉壁小氧枪持续供氧完成。不合理的氧枪使用还带来了频繁的氧枪更换,耗费了大量的人力与热能。

图2 供氧强度与泡沫渣高度的关系

炭枪的使用也不尽合理,当前的电炉吨钢炭粉消耗为7kg左右,在实际观察中发现,炭枪只有约20°的操作角度,一方面导致电弧光下方区域烧损,另一方面导致第四孔除尘将炭粉吸走。

可见,炭氧枪的不合理使用形成不了良好的泡沫渣,并会造成能耗损失。因此,需要对现有的炉门自耗式氧枪进行结构改造,甚至完全改造为水冷式超声速氧枪。即使不进行改造,也要在炭氧枪的操作技术上进行改进,控制好操作角度,改善供氧操作,结合脱碳与脱磷任务,合理造渣[7-8]。

4.4 配碳量的优化

由于现有工艺将100t电弧炉定位为化铁炉,更多关注终点碳与磷的控制,因此忽略了对配碳量和脱碳量的要求。此外,炉门氧枪作用小,也使得炉前操作人员不习惯高配碳量操作,会造成出钢等脱碳的现象。现有的炉前配碳量只能通过15%~20%的生铁带入,熔清碳只有0.50%左右,甚至更低。加之炉门炭枪的效果不佳,因此缺少了大量一氧化碳气体的来源,炉渣无法被气体分散成泡沫状。在现有基础上,可以进一步提高配碳量至0.80%,甚至更高。提高配碳量的方法相对简单,将现有的废旧电极加工成50~100mm电极块随料入炉即可。由此可见,合理利用废旧物资、降低能耗也是一个重要课题[9-10]。

5 结束语

对实际生产中泡沫渣的分析、持续改进是一个长期且重要的课题。影响泡沫渣质量的因素很多,对于铸锻公司100t电弧炉而言,碱度、渣量、吹氧与配碳控制是比较突出、需要改进的主要问题。

在高功率电弧炉使用中,泡沫渣技术是一项成熟、关键的技术,泡沫渣质量的优劣直接影响冶炼的能耗与质量。

[1] 胡博,郑飞,于威威,等.电弧炉自动加料车的设计与试验[J].机械制造,2015,53(7): 37-40.

[2] 王新江.现代电炉炼钢生产技术手册[M].北京: 冶金工业出版社,2009.

[3] 钱永辉.竖式电炉废钢预热工艺[J].现代冶金,2010,38(6): 34-35.

[4] 沈才芳,孙社成,陈建斌.电弧炉炼钢工艺与设备[M].2版.北京: 冶金工业出版社,2001.

[5] 上海五钢有限公司.电炉炼钢500问[M]. 2版.北京: 冶金工业出版社,1999.

[6] 董中奇,时彦林.电弧炉炼钢工[M].北京: 化学工业出版社,2012.

[7] 魏鑫燕,朱荣,刘立德,等.100t转炉氧枪的优化设计[J].冶金设备,2011(4): 14-17,63.

[8] GATES L, FUJIMOTO K, OKADA Y, et al. Installation of Praxair’s CoJet®Gas Injection System at Sumikin Steel and other EAFs with Hot Metal Charges[C]. AISTech 2008 Iron & Steel Technology Conference and Exposition, Pittsburgh,2008.

[9] 张灵芳,陈永波,宋雷钧,等.AP1000主管道大锻件研究[J].装备机械,2013(2): 14-18.

[10] 张伯明.再议铸造的能耗[C].2010全国机电企业工艺年会,上海,2010.