一种提高连铸坯定尺切割精度的判定方法

蔡 森,蔡 悝

(山信软件莱芜自动化分公司,山东 莱芜271104)

目前,莱钢银山型钢连铸机H型生产线生产的异形坯重量没有计量手段,单支铸坯重量数据对于分析铸坯质量是一个关键性的参数。缺乏对单支铸坯重量精确计量手段,也就意味着缺乏对铸坯质量进行质量分析的有效手段。如何能准确计量单支坯重和提高轧材成材率,成为急需解决的一大难题[1]。

1 智能钢坯质量判定的产生

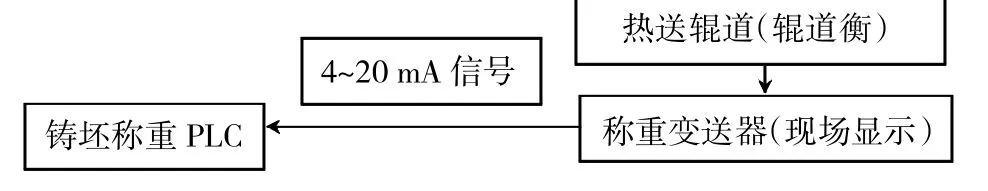

根据连铸机及异型钢轧机对铸坯重量的要求,计算机控制系统按理论重量计算出第1支铸坯的定尺长度,并把第1支铸坯的定尺信号传递给高精度红外摄像切割系统,高精度红外摄像切割系统根据定尺长度完成对第1支铸坯的切割。PLC发送命令把铸坯放到可升降铸坯热送辊道上,辊道下降后铸坯被放到高精度铸坯辊道秤上完成对铸坯的称重过程。称重完成后辊道升起,把铸坯输送到轧钢工序。高精度钢坯秤将铸坯的实际重量反馈给计算机控制系统,计算机控制系统根据前1支铸坯的重量及定尺,结合铸坯断面、钢种、定尺长度计算出理论单坯重量,并与实际称量的单坯数据对比,通过数学计算得出下1支铸坯的定尺长度,并把定尺信号传递给高精度红外摄像切割系统,开始下一个循环[2]。钢坯称重配置结构见图1。

图1 钢坯称重配置结构

2 智能钢坯质量判定的系统配置

2.1 硬件部分

硬件部分主要包括高精度红外摄像切割系统、铸坯跟踪控制系统、高精度铸坯辊道平台秤及辊道升降系统。在3个流异型坯输送辊道上分别安装3台在线高精度辊道平台秤,用于计量单支异型坯重量。重量信号进单独称重PLC系统,作为PLC进一步进行数据处理和逻辑推理的数据源。称重辊道衡及称重变送器都有技术成熟的产品,其计量准确性可以得到保证。称重PLC与铸流及火切机PLC通过以太网实现通讯。数据在称重PLC中处理,将处理完的数据通讯至每个流的铸流PLC,实现钢坯定重采集。

2.2 软件部分

软件采用模块化编程,主要包括铸坯称重辊道模块、铸坯定重和定尺模块以及在三大模块基础上建立的铸坯切割自动控制系统。铸坯定重模块包括数据采集器、逻辑推理机、SQL数据数据库、操作员界面等模块。由PLC负责采集称重数据及数据规范化预处理,由推理机对数据进行目标处理,由服务器进行数据存储和共享处理,只允许授权用户的特定访问与修改,提高数据安全性,由操作员界面提供数据查询及报表打印服务。

3 智能钢坯质量判定的实现

3.1 单支异型坯重量采集

1#连铸机为1机3流配置,每个流的最后一组辊道上安装接近开关,用于检测是否有钢坯停在这组辊道上。再根据其工艺布置特点,考虑利用3台在线高精度辊道平台秤,用于计量单支异型坯重量。在辊道衡旁边设置1个HMD热金属检测器,再加上每个流末端的接近开关来判断是哪个流的铸坯上称和下称。每个流辊道衡都设置1台称重变送器,用于辊道衡称重数据的现场显示和信号变换。

称重变送器负责把辊道衡的毫伏信号转换为PLC可以接受的4~20 mA标准信号,PLC负责采集称重数据及数据规范化预处理。称重PLC与铸流及火切机PLC通过以太网实现通讯。数据在称重PLC中处理,将处理完的数据通讯至每个流的火切机摄像定尺系统,实现定重切割[3]。

3.2 智能钢坯质量判定的原理

采集层软件在称重PLC中编制,实现称重数据采集、预处理、通讯、上传等基本功能。数据采集的逻辑功能为:在“自动”操作方式下,当切割机发出切割完毕信号后,通过每个流第3组辊道的限位和热送辊道上的HMD来判断放到热送辊道上的铸坯的流号,如果遇到异常情况,在控制画面上选择“手动”操作方式,手动输入铸坯的流号。延时1~3 s称重液压系统提升铸坯进行称量,称量期约为10 s,在此期间PLC连续读取称量值10次,并将信号存入内存单元。称重结束后,PLC发出称重完毕信号,运行热送辊道将热坯送入加热炉,辊道将下1支待称铸坯送入辊道衡,完成1次称量循环。称量结束后,PLC将读取的10个重量信号与预设的定尺长度、重量对照表进行比对,摒除超限信号,对有效信号进行平均,完成预处理过程。处理完毕的信号送数据库存储。

推理机软件将从PLC中读取的称重数据加上流号字头,写入数据库的单支坯重表单中,生成单支铸坯重量数据,供给浏览器显示单支坯重量数据。通过单支铸坯重量的精确计量手段,对铸坯质量进行质量分析和废坯甄别,去除不合格坯,以提高轧材成材率。

PLC将读取的10个重量信号首先摒除超限重量信号,剩下合格的重量信号计算其平均值,此平均重量值即为单支铸坯重量值,然后将平均重量值写入单支坯重量表单中。

3.3 智能钢坯质量判定的实现

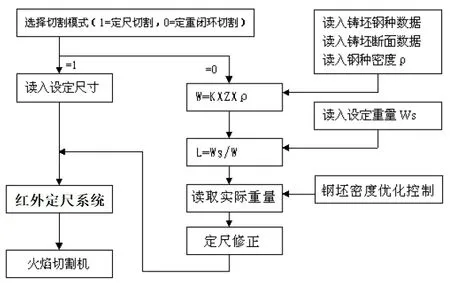

系统提供两种切割方式选择。当铸坯以尺寸规格作为控制指标时,铸坯切割方式采用定尺切割;当铸坯以重量规格作为控制指标时,铸坯切割方式采用定重切割。采用哪一种切割方式,由操作员设定。

采用定尺切割方式时,操作员选择并输入定尺设定值,系统将该定尺设定值发送到红外定尺设备及火焰切割机,由后者执行定尺的检测和切割。

采用定重切割方式时,操作员选择该方式。并选择铸坯钢种、断面,设定单坯重量目标值。系统根据选择的钢种,从密度表中读取对应钢种理论密度;根据选择的断面,计算出单位长度铸坯的理论重量W作为第1支铸坯的定尺长度L。根据设定的单坯重量目标值Ws计算出理论定尺长度,系统将该理论定尺尺寸数据发送到红外定尺系统,作为红外定尺系统的定尺设定值,执行铸坯切割动作[4]。计算公式如下。选定钢种、断面铸坯的单位长度理论重量为:

3)具备较强的行业话语权。诚如上文所言,PCB是个集中度不高的行业,但它的上游原材料铜箔和覆铜板是两个集中度很高的行业,CR10都在70%以上,所以上游原材料供应商可以轻松将成本转嫁给下游PCB厂,但深南电路不同,2016年-2017年上游铜箔和覆铜板价格大幅上涨,但公司同期PCB毛利率不降反升,2016年和2017年分别为19.9%和22.33%,同时应付账款大幅增加,2015-2017年分别为4.96亿元、6.05亿元和8.8亿元,显示出对上游较强的话语权。

式中:K为铸坯宽面尺寸,m;Z为铸坯窄面尺寸,m;ρ为对应钢种密度,kg/m3。

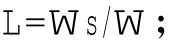

理论切割长度为:

式中:Ws为设定单坯重量目标值,kg;W为选定钢种、断面铸坯的单位长度理论重量,kg/m2。

定重切割单元计算出的铸坯切割尺寸仅是理论计算值。在实际生产中,即使是同一钢种,其密度也有微小的变化,会造成质量偏差,必须采取措施进行校正。

服务器中包括推理机软件、数据库软件、信息发布与处理软件,负责对数据进行目标处理并进行数据存储和共享处理,只允许授权用户的特定访问与修改,提高数据安全性;在浏览器中编制操作员界面软件,提供数据查询及报表打印服务。

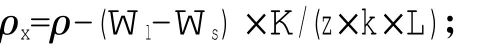

本系统在推理机软件中开发了定重切割校正功能,采取了逐次逼近自适应的方法:计算当前1支钢坯称量值与设定重量之间的重量差,该重量差再除以本支铸坯理论切割长度、断面尺寸等参数,计算出偏差密度Δρ,再把该偏差密度乘以<1的系数k,得到修正后的偏差密度。用这支铸坯的切割密度加上或减去修正后的偏差密度,求得下1支铸坯的切割密度,从而使下1支铸坯得到修正。由于修正系数K<1,可以达到逐次逼近的效果,避免了超调振荡的发生,同时,该修正过程系统自动完成,无需人工干预,是一种自适应的过程。计算公式如下。定重切割功能流程如图2所示。

图2 定重切割功能流程

1)修正偏差密度为:

2)下一支铸坯理论切割长度为:

4 生产报表的生成

以预设的生产班次时间为参照,累计每班、每流的铸坯生产之支数,并对每班、每流的铸坯重量进行累积,生成生产报表。

推理机以预设的铸坯断面、钢种、定尺长度计算出理论单坯重量,并与实际称量的单坯数据对比。当理论值与实际值偏差超过允许值时,判定定尺执行错误,给出报警,提示操作员检查定尺检测系统的工作状况。这一功能有助于及时发现定尺或定重系统故障,减少因长短尺造成的废坯量。

表格用来显示系统设备的运行状态,可显示出辊道衡、称重变送器、PLC、HMD的流号和当前工作状态。用1个小色块表示,绿色表示正常,红色表示异常。表格显示包括每一流的称重的单支重量和本班次累积重量及累计支数。表格中的每一行都对应1个铸流,每一列对应显示各铸流的同一项称重参数,该属性值可以在系统维护模块中修改。每列显示的内容包括各个铸流的单支重量、本班次累积重量、本流累计支数、本班累计支数等,具体数值的数据格式根据属性设置中显示。如果屏幕宽度不够,则可以采取分屏等方式解决,以方便实用为原则。每个铸流出现故障时,在浏览器给出报警。

另外,各显示值可以根据用户需要进行分类查询,包括:本班数据显示;上班数据显示。所有查询的结果显示值均为前面的所有项,同时在正确进行身份验证后,用户以不同权限进行数据修正。

生产中不同定尺的铸坯的单支重量都有一个正常的范围,即工程上限和工程下限,当重量值超出限值时,系统都会提供报警。每班次的超限情况要求形成日志文件,记录内容包括:故障流号、故障时间和错误量值,以便故障分析。

5 结 论

智能钢坯质量判定的实现,使铸坯称量数据准确,提高了铸坯成品率,至少可以提高1%。提高了异型坯轧材成材率,提升了铸坯合格率和经济效益的目标,提高了生产管理水平和成本核算的精确性。铸坯成品合格率比计划合格率提高了5%,根据现有的生产情况,按连铸机实际年产量为160万t计算,则每年实现经济效益为790万元。

参考文献:

[1] 潘毓淳.炼钢设备[M].北京:冶金工业出版社,1992.

[2] 李卫东,田建良,马艳.摄像定尺测量技术在梅钢板坯测长系统上的应用[J].梅山科技,2007(2):1-3.

[3]吕晓茜,江楠,鲍红宾,等.“一机多能”化理念在莱钢板坯连铸机的设计与应用[J].山西冶金,2012(4):15-18.

[4] 毛汉平,刘彤.莱钢4#矩形坯连铸机过程控制系统[J].冶金自动化,2000,24(3):23-26.