定尺装置的设计与应用

王岳峰, 张江伟

(太原重工股份有限公司技术中心,山西 太原 030024)

在冶金、轧钢、挤压机械加工行业,定尺装置被广泛地应用于型材、棒材及管材等不同形状、不同规格的生产线,与定尺锯、成品输送辊道等相互配合,根据用户要求可切割为指定长度的成品料。定尺装置是成品加工过程中非常重要的组成部分,它的优劣直接影响到成品长度的精度,因此近年来对定尺装置的设计和研究也越来越多。经过总结以往定尺装置的类型和结构形式,对常用几种类型的定尺装置进行分类介绍,并对它们结构的设计进行分析和阐述,针对定尺装置在使用过程中出现的问题给出相应的解决措施。

1 设备的组成及工艺要求

1.1 设备组成

定尺装置大致包括驱动装置、行走机架、移动挡板及锁紧装置等结构[1]。不同类型的定尺装置因工艺过程及用户要求的产品类型不同,自身的结构也存在着变化。

定尺装置在工作过程中,通过移动定尺挡板挡住将要切割的待加工坯料,根据用户所需的成品料长度进行切割加工,对成品料集中收集管理,另外对切割掉的料头进行回收处理。

1.2 工艺流程

以挡板升降的定尺装置为代表,典型的工艺流程图如图1所示。

图1 定尺流程图

需要注意的是,在锯切整长的坯料前,需要将料头锯切并移除到指定的收集装置,然后再对坯料进行定尺锯切。

2 常见定尺装置的类别

按照切割加工的成品断面形状可分为型材[2-4]、管材[5]、棒材及板材[6-7]等定尺装置。本文着重就型材和管材的定尺进行介绍。

2.1 型材定尺装置

2.1.1 鸡啄米式定尺装置

该类型的型材定尺装置因工艺动作类似鸡啄米的动作而得名,具体工艺过程为:

1)定尺。定尺装置移动至指定的定尺长度时,移动挡板的汽缸无杆腔进气,通过连杆结构,活塞杆带动挡板放下,料头顶在定尺装置的定尺挡板上。定尺锯完成对料的切割,之后汽缸有杆腔进气,定尺挡板收回,运输辊道转动,将切割后的成品料向后运输。

2)更改定尺长度。首先松开锁紧装置,再启动电机,通过螺旋传动装置,将定尺挡板移动至所要求的工位长度,可满足对不同要求长度料的加工要求。

该装置具有结构简便、自身空间小、成本较低及维修方便的优点。但也存在工作过程中挡板的受力不稳定,由于在定尺挡板接触型材瞬间存在撞击,定尺挡板受到冲击力矩过大,在经过一段时间的工作,定尺挡板易引变形弯曲,从而影响到定尺装置的定尺精度。

2.1.2 螺旋传动定尺装置

带导向杆的螺旋传动定尺装置工艺过程同样为气缸带动定尺挡板挡住及放行型材,整体定尺装置的平移通过螺旋传动来实现,即通过旋转运动转化为平移运动,来满足对不同定尺的要求。螺旋传动定尺装置优点为由于在平移过程中有两根平行导向杆,螺杆不承受型材冲击所带来的弯曲应力。与鸡啄米式定尺装置相比较,该结构在受力方面要更合理。不足之处是只在支撑辊道一侧有连接杆,在工作过程中挡板一侧受力,挡板会因型材的长期碰撞而出现框架弯曲变形,与连接杆不垂直的现象,因此导致连接杆的转动负载增大,严重变形时甚至会有卡死现象发生,使得定尺精度无法保证。并且在该装置中,没有设计挡板缓冲装置,使得设备在经过一段时间运行后出现装置易损坏的现状,从而增大维修工作量。

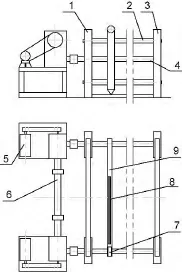

2.1.3 框架式型材定尺装置

近年来研制的新型框架式定尺装置,简化结构示意图如图2所示。

工艺过程为:电动机通过减速器带动丝杆转动,之后再通过丝杆转动装有螺母的移动框架移动来实现定尺,在移动框架上安装有挡板,挡板和定尺锯之间的距离就是定尺长度。挡板的提升降落依靠气缸来实现。气缸倒装在移动框架上,当有杆腔进气,挡板上升;当无杆腔进气,挡板下降。

该结构的特点为:通过上下共四根导向杆把左右两个框架组成三维框架,该框架具有很强刚度,其中导向杆两侧有锁紧螺母固定导向杆。型材冲击挡板所产生的弯曲应力主要由框架承受,另外移动框架上安装有缓冲装置,能够缓解丝杆所承受的轴向负荷,受力状态较好。

图2 框架定尺装置示意图

在缓冲装置上的选型上优先选择板簧缓冲,因为板簧结构紧凑,因此对于移动框架的厚度也相应减小,使得整个定尺装置更紧凑,运动过程中更快速、准确。在使用的过程中,也曾试过使用蝶形弹簧、圆柱形弹簧或塔形弹簧,但是它们使得移动框架在不同程度上加厚增大安装难度及增大气缸等动力源,因此逐渐被板簧所取代。

但是在移动框架的运行方面来说,丝杆的运动平稳性不及直线导轨副。因为在实际的工作过程中,直线导轨有着承载能力强、磨损小、精度好、运动灵活、安装维修润滑方便等优点,已被欧美国家数控机床的导向装置广泛应用。

2.2 管材定尺装置

该定尺装置包括固定架、定尺小车、线性导轨滑块等装置。线性导轨通过螺钉连接在固定架上,而定尺小车连接在线性导轨的滑块上,通过安装在定尺小车上的伺服电机来驱动齿轮齿条实现定尺小车在固定机架上往复移动,如下页图3-1所示。在定尺锯切过程中,通过液压夹紧装置将定尺小车夹紧在机架的指定位置上,确保小车在承受管坯冲击时位置不发生变化,进而实现定尺小车的定位。在实际工艺过程中,通过支架上油缸伸出杆长度的变化和位置传感器的检测控制,能够完成对成品料的过料、吸料头和挡料的三个工位的动作,如下页图3-2所示。在吸料工位,通过电磁铁让吸料头产生吸力,再通过油缸带动连杆动作,将废料头吸到倾翻辊道上移除。

图3 定尺装置示意图

在定尺过程工艺中,依据成型管坯料长度实际测量数量,根据该数据确定定尺小车的精确定尺位置。

该结构在锯切、去除料头及挡料等多工位有着自身的结构紧凑,占用空间小的优点。但由于辊子结构的局限,该结构的定尺装置仅适合于单根管材定尺,若设计为圆柱形辊子,增大挡料挡板尺寸及吸料头尺寸,性能会更加完善。

3 定尺精度控制分析

定尺装置的定尺控制集机械、液压、电气及计算机编程为一体,因此每个环节对定尺精度的控制都非常重要。根据以往的实际工程数据,影响定尺精度的方面主要是定尺锯、定尺装置和测长辊等多种相关因素的综合影响[8]。比如宝钢某定尺装置的剪切长度精度为0.3%,其中剪切长度偏短的次数占总数的26%。

3.1 存在定尺不准的因素

经过现场数据总结得出,容易出现造成定尺精度降低的机械现象可能存在的方面有:

1)成品料与定尺挡板撞击后,两者之间容易产生微小间隙造成定尺长度偏短。

2)在锯切前成品料存在回缩现象,使得料头不能靠近定尺挡板。

3)成品料还没有完全接触挡板而锯切,造成定尺长度偏短。

4)在工艺要求的定尺长度位置,定尺装置挡板定位不准。

5)在初始测长时,由于测长辊磨损、辊子表面粘上氧化物(或其他物质)等原因造成测长辊轻微上下弹跳或是外径增大微变形而定尺不精确。

6)定尺装置附近相关设备在工作过程中存在影响测定尺长度等相关因素,比如某定尺锯附近有光栅存在,在锯切5~6m长的成品料时会造成定尺不准。

7)造成影响定尺精度降低的相关电气编译程序[9]。

3.2 解决措施

为解决以上在现场实际存在的问题,相应的提出了对应改进措施。比如对于成品料回缩、不能靠紧挡板问题,采用了定尺装置与测长辊联合的使用方式。具体为先将定尺挡板精确定位,在测长辊道检测到成品料即将到达挡板时候,辊道采用非常低的速度送料,尽量减小料头对挡板的刚性冲击和反弹,在料头已经解除挡板后,仍是辊道已极低速度运行数秒后再发出剪切指令,以确保锯切精度。虽然这样能够提高定尺精度,但是在锯切效率方面却有所降低。

另外一方面就是优化电气控制程序,缩短定尺和锯切的空闲时间,比如修正成品料在解除挡板前的速度和在锯切连锁条件中的辊道停止条件等因素,增加在定尺精度方面的校对程序,满足工艺要求。

4 结语

定尺装置在定尺锯切过程中起着重要作用,通过分析不同类型的定尺装置的组成结构及工艺过程,研究适合不同规格成品料的定尺装置,为以后定尺装置的设计和使用实践起到参考作用。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,2000.

[2] 杨德照.一种新型在线定尺装置的设计与研究[J].有色设备,2012(3):25.

[3] 肖品,胡平光.新型型钢定尺机[J].冶金设备,2003(4):36-38.

[4] 袁新会.一种型钢定尺机[J].机械,2009(14):7.

[5] 张晶晶,钟少振.Φ258轧管管坯定尺机的设计及应用[J].天津冶金,2008(4):15.

[6] 岳杰.新型机械式定尺机[J].冶金设备,2012(5):68.

[7] 王涛.钢板长度定尺剪切自动控制[J].山东冶金,2008(3):12.

[8] 杨固川.定尺剪剪切效率和质量的影响因素分析[J].轧钢,2002(3):65.

[9] 王友根.机械定尺装置控制程序的改进[J].涟钢科技与管理,2001(6):64-56.