紫外光辐射能量对紫外光固化木器涂料挥发物含量的影响∗

彭晓瑞 张占宽 陈明贵

随着人们环保意识的增强,紫外光固化涂料(Ultraviolet Curing Coating)作为一种新型绿色环保涂料,不含任何有机溶剂或惰性的稀释剂,固化时不需要加热,具有对环境污染小、能耗低、生产效率高、收缩率小等特点,因此在木材、金属装饰、印刷行业、光纤包覆、皮革等领域一直保持快速增长势头[1-2]。近年来,环保法规对挥发性有机化合物(VOC)排放的限制,更加促进了低VOC含量的现代环保型UV涂料的发展,已部分替代了传统的溶剂型涂料[3]。紫外光(UV)固化木器涂料在我国发展较快,其在涂饰固化和用户使用过程中,会有一定量的挥发物释放,此类挥发物主要为挥发性有机化合物VOC,通常为有害成分。

随着紫外光固化涂料应用日益广泛,人们对此类木器涂料的研发和挥发物含量检测方法及限量的研究也逐渐展开。现有资料中,已有相应的国家和国际标准对常用的木用溶剂型涂料和水性涂料有机挥发物检测进行了规定[4-5],且国内有部分企业采用传统溶剂型涂料挥发物(VOC)的检测方法检测紫外光固化涂料,但不同于常规溶剂型和水性涂料,紫外光UV固化涂料是由丙烯酸酯低聚物、可反应的丙烯酸酯单体、光引发剂及添加剂组成,其基本不含溶剂(或极少量溶剂),几乎所有组分(包括低聚物和单体)都可通过自由基机理反应固化,而不会在高温下形成大量挥发物[6],因此,不能用常规涂料挥发物含量测定方法对液态涂料进行测定,而需将UV涂料固化后测算其固化过程和潜在挥发物含量总和。

木质制品用UV涂料挥发物含量与其他涂料相比通常较小,但由于目前国内没有任何针对其挥发物含量的检测方法和限量标准,许多UV涂料厂家为了降低生产成本,加快固化速度等,在涂料中添加质量较差或过量的光引发剂及有机溶剂等,造成其挥发物含量显著提高,部分企业甚至达到15%以上,产品质量难以保证,市场上以次充好及假冒伪劣现象日趋严重。因此急需制定挥发物含量方面的国家及相关行业标准加以约束与规范,以稳定和提高UV涂料产品的质量,满足国内市场需求,适应技术和经济交流。

事实上,国外已有相关标准对紫外光固化涂料挥发物含量进行了限量要求[7]。美国材料测试协会(ASTM)早在1993年底就批准实施了专门用于测量辐射(UV/EB)固化材料挥发物含量的检测方法ASTM D 5403—2007[8]。2014年,依托“双打”质检公益性专项,中国林科院木材工业研究所制定了国家标准“木质制品用紫外光固化涂料挥发物含量检测方法”,目前已进入报批待发布实施阶段。该标准的检测方法完全参照美国标准ASTM D 5403—2007的方法,而笔者在参加制定该标准期间发现,紫外光(UV)固化涂料固化过程中,其UV辐射能量对挥发物含量影响较大,因此在涂膜固化时应予以考虑。且不同涂料厂家在产品出厂时,通常需要提供产品的性能指标和固化参数,笔者则以紫外光(UV)固化底漆和面漆为检测对象,分别采用不同的UV辐射能量,测定其挥发物含量,以探讨分析确定紫外光固化木器涂料固化辐射能量的方法,为涂料企业确定合理的辐射能量提供指导,并为制定该国家标准提供依据。

1 材料与方法

1.1 材料

1) 紫外光(UV)固化底漆,底漆搅拌后呈现均匀状态,细度50µm,漆膜外观平整,固含量≥97%,涂料黏度:45~50 s(涂四杯,室温)。其配比所使用单体为三丙二醇二丙烯酸酯(TPGDA)、异辛酯等;光引发剂为1173。

2) 紫外光(UV)固化半光面漆,面漆搅拌后呈现均匀状态,细度20 µm,漆膜外观平整,固含量>98%,涂料黏度:10~15 s(涂四杯,室温)。其配比所使用单体为HDDA、DPGDA、TPGDA、TMPTA等;光引发剂为1173、184、BP和活性氨。

试验材料均为江苏海田技术有限公司生产。

1.2 仪器与设备

铝板:100 mm×100 mm,先将测试样板放入(110±2) ℃的干燥器内预处理,干燥30 min;

分析天平:感量0.1 mg,最大称重200 g;

DHG-9140A鼓风干燥箱:控温范围为RT+10~200 ℃,恒温波动度为±1.0 ℃,温度分辨率为0.1 ℃;

涂布器:框式制模仪,精度保证在0.001 mm以内;

玻璃干燥器:Ф300 mm;

紫外光固化设备:UV灯功率在(80~120)W/cm之间,UV灯数量为3PCs,输送宽度1 000 mm,辐照能量可调节范围(300~1 000)mJ/cm2。

1.3 试验方法

不同于常规涂料的固化机理(主要有溶剂挥发、凝胶、氧化、化学反应等),紫外光固化涂料的构成组分,如低聚物和单体,都可通过自由基机理固化,过程中不需要加热。其反应机理分为:链引发、链增长、链转移和链终止等几个阶段。当紫外光(UV)固化涂料经紫外光照射后,首先由光反应引发剂吸收特定波长的光,得到一定的能量,该能量可打断光引发剂分子中的化学键,使一个光引发剂分子裂成两个游离基,接着光引发剂游离基引发光固化低聚物和活性单体分子中的双键,发生连锁聚合反应,从而使涂料固化。

紫外光固化涂料在聚合固化反应过程中,会有部分挥发物,因此,测试紫外光固化涂料的挥发物含量,主要包含两部分:一是在涂饰过程中(即把涂料通过UV激发,使其从涂覆状态转变成最终应用状态)的挥发物含量;二是潜在挥发物含量,固化的样品放在110℃烘箱中1h后的重量损失量。

参照现有紫外光固化涂料辐射固化时常用UV灯的能量参数,选取六种UV光辐射能量:250、350、450、550 mJ/cm2和650 mJ/cm2。当UV辐射能量大于650 mJ/cm2时,固化效果不显著,且辐射能量增大,增加成本,UV灯管到照射物高度为100 mm,固化时间为10 s。

1.4 检测

根据美国材料协会标准ASTM D 5403—2007进行[8]。每组UV辐射能量的样品5块,取平均值作为该辐射能量下的挥发物含量值。其测试步骤为:

对预处理过的测试样板进行称重;称取0.2 g样品涂覆到预处理过的测试样板上(按照涂料供货商提供的涂膜厚度或涂布量要求进行涂覆,实验的涂布量为25 g/m2),然后重新称量;以涂料生产企业提供的固化工艺参数为主,采用不同UV辐射能量分别对测试样品进行固化,固化后冷却15 min重新称量;把已完成固化且冷却后的测试样板放置于(110±2)℃的鼓风干燥箱中,1h后再置于玻璃干燥器中,冷却至室温后,称取重量,以上称重均精确到0.1 mg。采用下面公式对挥发物总含量进行计算:

挥发物总含量= 涂饰过程中挥发物含量(%)+ 潜在挥发物含量(%)

式中:M0为测试样板的重量,g;M1为样品和测试样板的重量,g;M2为样品固化后样品和测试样板的重量,g;M3为加热、固化后样品和测试样板的重量,g。

2 结果与分析

2.1 辐射能量对UV固化底漆挥发物含量的影响

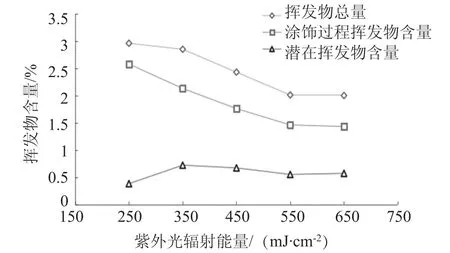

不同UV辐射能量下,紫外光固化底漆挥发物含量情况见图1。

如图1所示,UV固化底漆在250 ~650 mJ/cm2紫外光能量照射下,随着UV辐射能量的增大,其挥发物总含量先不断减小,最后趋于稳定。其中,当UV辐射能量为550 mJ/cm2时,挥发物含量最小,比挥发物含量最大时(即UV辐射能量为250 mJ/cm2时)减小32.54%。当UV辐射能量为550~650 mJ/cm2时,其挥发物总含量基本一致,这可能与紫外光固化底漆本身构成和固化反应程度有关,紫外光固化底漆的挥发物主要来源于光引发剂和单体的部分挥发,根据紫外光固化涂料的固化原理,在聚合固化反应过程中,其光引发剂和单体经辐射能量照射后发生反应固化。若固化反应完全,则测得的挥发物含量较小。一般而言,紫外光固化底漆的光引发剂含量相对较小(约3%),由此,UV固化底漆在紫外光能量为250~550 mJ/cm2下,随着紫外光辐射能量增加,其光引发剂诱发化学键的断裂、分子链增长、转移等反应逐渐充分,且光引发剂和游离单体等也逐步达到较完全聚合固化,从而使其中的挥发有机化合物含量不断减小,当能量值达到550 mJ/cm2时该底漆固化反应充分。

图1 UV辐射能量对紫外光固化底漆挥发物含量的影响Fig.1 Effect of UV light energy on volatile content of ultraviolet curable coatings

不同UV辐射能量下,试验用紫外光固化底漆涂饰过程中的挥发物含量大于潜在挥发物含量。其中涂饰过程中挥发物含量与挥发物总含量变化趋势一致,即当UV辐射能量为250~550 mJ/cm2时,其涂饰过程挥发物含量呈现不断减小的趋势,当UV辐射能量为550~650 mJ/cm2时,挥发物含量基本不变。

紫外光固化底漆涂饰过程挥发物含量主要受UV灯温度和油漆反应速度的影响。UV灯工作时产生紫外线,其中很大一部分紫外线会产生大量的热,导致UV灯设备温度升高,随着UV灯能量的增大,温度也随着升高,油漆的反应速率加快,从而会影响涂饰过程挥发物含量。在250~550 mJ/cm2这个能量段,随着能量的上升、温度升高、反应速度加快,导致反应逐渐充分,涂饰过程挥发量降低,当UV灯能量继续提高时,反应速度提高已不明显,故挥发物含量趋于稳定。

紫外光固化底漆潜在挥发物含量则除在辐射能量为250 mJ/cm2下相对较小(约为0.41%)外,其余基本趋于一致。潜在挥发量主要受油漆成分、反应程度、反应转化率以及在涂饰过程中已挥发物含量的影响,试验用紫外光固化底漆在几个能量段固化下,油漆主成分基本反应完全,反应转化率较大,其潜在挥发物之间差异不大。

2.2 辐射能量对UV固化面漆挥发物含量的影响

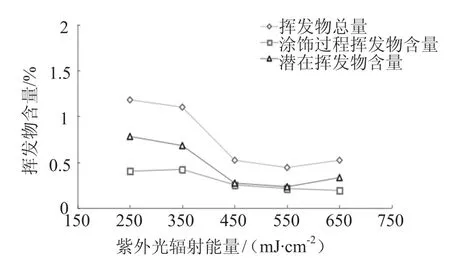

图2 UV辐射能量对紫外光固化面漆挥发物含量的影响Fig.2 Effect of UV light energy on volatile content of ultraviolet primers

紫外光固化涂料的固化主要取决于涂料本身的特性和光照强度特性等。由于构成实验用紫外光固化底漆和面漆的光引发剂、预聚物单体等不同,故在不同UV灯能量下,实验用紫外光固化面漆的挥发物总量远小于紫外光固化底漆。与紫外光(UV)固化底漆相同,紫外光固化面漆在紫外光能量250~650 mJ/cm2照射下均可以固化,如图2所示,不同UV灯能量条件下,紫外光固化面漆的挥发物含量也不同。随UV灯能量的增大,其挥发物总量呈先减小后增大趋势。当UV灯能量为250~550 mJ/cm2时,紫外光固化底漆的挥发物含量不断减小,550 mJ/cm2时,减幅相对最大,约为250 mJ/cm2时挥发物总量的1/2左右,当UV灯能量为550~650 mJ/cm2时,挥发物总量呈增大趋势,可能由于面漆的光引发剂含量相对较高(可达到6%~7%),在涂饰过程中存在光引发剂和分散剂部分残留问题,这些残留的光引发剂和分散剂会在高辐射能量及高温条件下挥发出来,从而导致挥发物总量的增加。

紫外光固化面漆中的挥发物相对复杂,主要来源为光引发剂和游离单体,并受树脂和单体纯度的影响,且其使用的分散剂中较多含有溶剂,由此分散剂的固含量也对挥发物总含量有一定影响。面漆涂饰过程挥发物含量和潜在挥发物含量均受反应速度、温度、转化率等几方面的综合影响,如图2所示,当辐射能量为250~350 mJ/cm2时,随着UV灯能量的增大,紫外光固化面漆涂饰过程中挥发物含量要明显小于潜在挥发物含量,可能由于此UV辐射能量条件下,漆膜固化相对不充分,但由于能量值相对较低,面漆中的光引发剂、分散剂等未挥发充分,当经进一步高温烘干时,存在于潜在挥发物中散发出来。当辐射能量为450~550 mJ/cm2时,涂饰过程的挥发物和潜在挥发物含量均相对较小且趋于一致,主要由于紫外光固化面漆的游离单体、光引发剂、分散剂等反应速率加快直至固化充分,由此其挥发物含量相对较低,而当辐射能量为650 mJ/cm2时,潜在挥发物含量和挥发物总量相对增大,可能由于残留的光引发剂和分散剂在高能量高温下会释放出来。

3 结论

1)与传统涂料不同,紫外光固化木器涂料的挥发物含量主要包含两部分:涂饰过程中挥发物含量和潜在挥发物含量,其检测需将涂料固化后分别进行挥发物含量测算。UV辐射能量对紫外光固化涂料挥发物含量具有明显影响,当辐射能量为250~550 mJ/cm2时,随着UV辐射能量的增加,底漆和面漆的挥发物含量均呈不断减小趋势,当辐射能量为550 mJ/cm2,紫外光固化底漆和面漆的挥发物总量均达到最小值,当辐射能量为250~550 mJ/cm2时,底漆挥发物含量趋于稳定,面漆不断增加,可能涂料本身配方和固化性能有关。

2)相同辐射能量条件下,紫外光固化底、面漆的涂饰过程挥发物含量和潜在挥发物含量不同。试验用紫外光固化底漆涂饰过程挥发物含量相对潜在挥发物含量较大,且随辐射能量的增大呈不断减小趋势,潜在挥发物含量基本趋于稳定;试验用紫外光固化面漆的潜在挥发物含量均与挥发物总量趋势一致,呈现先减小后增大趋势。

3)紫外光固化涂料固化条件(辐射能量等)设置是否合理,可直接影响其挥发物含量检测值,因此,在对其挥发物含量检测时,需与涂料供应商沟通找到最优化固化工艺和辐射能量,才能准确检测到紫外光固化涂料挥发物含量,以约束和规范紫外光固化涂料行业与市场。本实验可用于紫外光固化木器涂料挥发物含量的检测方法研究,并为相关国家或行业标准的制定提供依据。

[1]王德海, 江棂. 紫外光固化材料——理论与应用[M]. 北京:科学出版社, 2001.

[2]Wick z W, Jones F N. Pappas S.P. Organic Coatings:Science and Technology[M]. Society of Plastics Engineers Monographs:2007,Chapter 32:722-725.

[3]陈建山, 周钢, 罗洁, 等. 竹木基材用紫外光固化涂料[J]. 木材工业,2006, 20(1):18-20.

[4]GB 18581—2009 室内装饰装修材料 溶剂型木器涂料中有害物质限量[S]. 北京:中国标准出版社, 2009.

[5]GB 24410—2009 室内装饰装修材料 水性木器涂料中有害物质限量[S]. 北京:中国标准出版社, 2009.

[6]李定云. 紫外(UV)固化涂料挥发性有机化合物(VOC)测量方法探讨[C].中国辐射固化年会′03论文集. 2003.

[7]IOS-MAT-0066 表面涂层和贴面的总体要求[S]. 美国:国际标准化组织, 2004.

[8]ASTM D 5403—1993(2007) Standard Test Methods for Volatile Content of Radiation Curable Materials[S]. 美国: 美国材料与试验协会ASTM, 2007.