真空木材炭化设备控制系统的设计与实现∗

杨春梅 郭明慧 马 岩 刘九庆

木材炭化属于木材加工改性范畴,是一个复杂的木材处理过程,由于目前国内木材炭化系统的大滞后,强耦合等特点,使得炭化过程的控制精度很难保证,通常只能依靠经验进行操作[1-4]。这种情况下,木材炭化的废品率高,且碳排放量大,易造成环境污染[5-7]。为此笔者提出了一种真空木材炭化设备的控制系统设计方案,旨在研发一种自动化程度高、稳定性强、易操作的木材炭化自动控制系统,以保证木材炭化质量及提高炭化效率。

1 真空木材炭化设备控制系统设计要求及方案

真空木材炭化设备主要由真空炭化室和各辅助系统两部分组成。在整个真空炭化设备中,炭化室是最核心的部分,是木材进行炭化的场所,真空炭化罐的结构如图1所示。湿木材直接炭化的工艺流程主要可分为以下六个阶段:第一阶段为预热阶段,第二阶段为干燥阶段,第三阶段为调节阶段,第四阶段为干燥与炭化之间的过渡阶段,第五阶段为炭化阶段,第六阶段为降温阶段。

图1 真空木材炭化罐Fig. 1 Vacuum wood carbonization tank

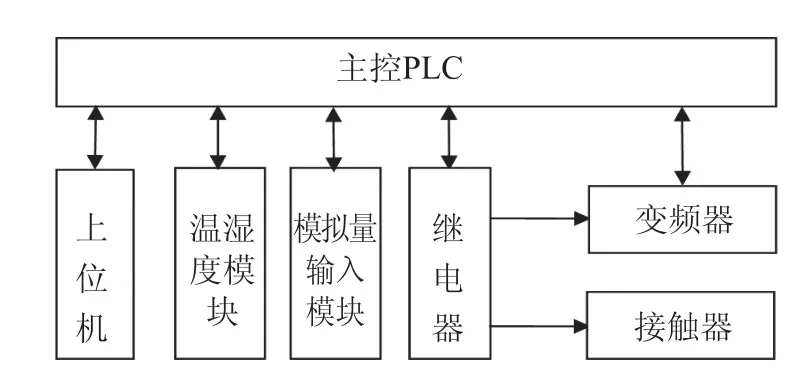

真空木材炭化设备控制系统应将数据采集、实时数据显示、参数输入、控制及数据传输集于一体[8-9],其主要组成部分如图2所示。炭化设备执行部分的控制、数据的采集转换等功能主要通过主控PLC实现;温湿度模块主要用于采集干湿球温度、炭化室温度等电阻信号;模拟量输入模块主要用于采集炭化室内压强等模拟信号。上位机不仅可以作为显示屏实时记录显示干湿球温度、木材含水率、炭化室内压强等数据,还具有完善的数据记录功能。用户可在炭化过程中实时查看并对炭化过程进行调整,还可在整个过程结束后对其数据进行拷贝。而且上位机还兼具手动/自动切换和报警功能,在自动控制系统出现故障时,确保操作人员可以手动控制木材的炭化过程,防止造成重大的安全事故。

图2 真空木材炭化设备控制系统结构框图Fig.2 Structure diagram of control system of vacuum wood carbonization equipment

2 真空木材炭化设备的硬件电路设计

2.1 主控PLC的设计

真空木材炭化设备的控制系统选用台达公司的PLC作为主控模块,作为整个控制系统的核心。该模块需承担数字量输入输出、与上位机通讯等功能,更重要的是在该模块当中下载好事先编写的程序。另外现场控制站还包括数字量输入、输出模块,模拟量输入、输出模块,以及主控PLC对于各风机及电磁阀的控制。图3为控制系统的电气原理图。

图3 真空木材炭化机电气原理图Fig.3 Electrical schematic diagram of vacuum wood carbonization equipment

2.2 数字量输入、输出设计

系统数字量输入主要是指手动/自动调节,数字量输出主要包括变频器的启动、各阀门的开关等信号。主控PLC的数字量输出情况的具体配置如表1所示。

表1 主控PLC的数字量输出配置表Tab.1 Master digital output PLC conf i guration table

2.3 模拟量输入、输出设计

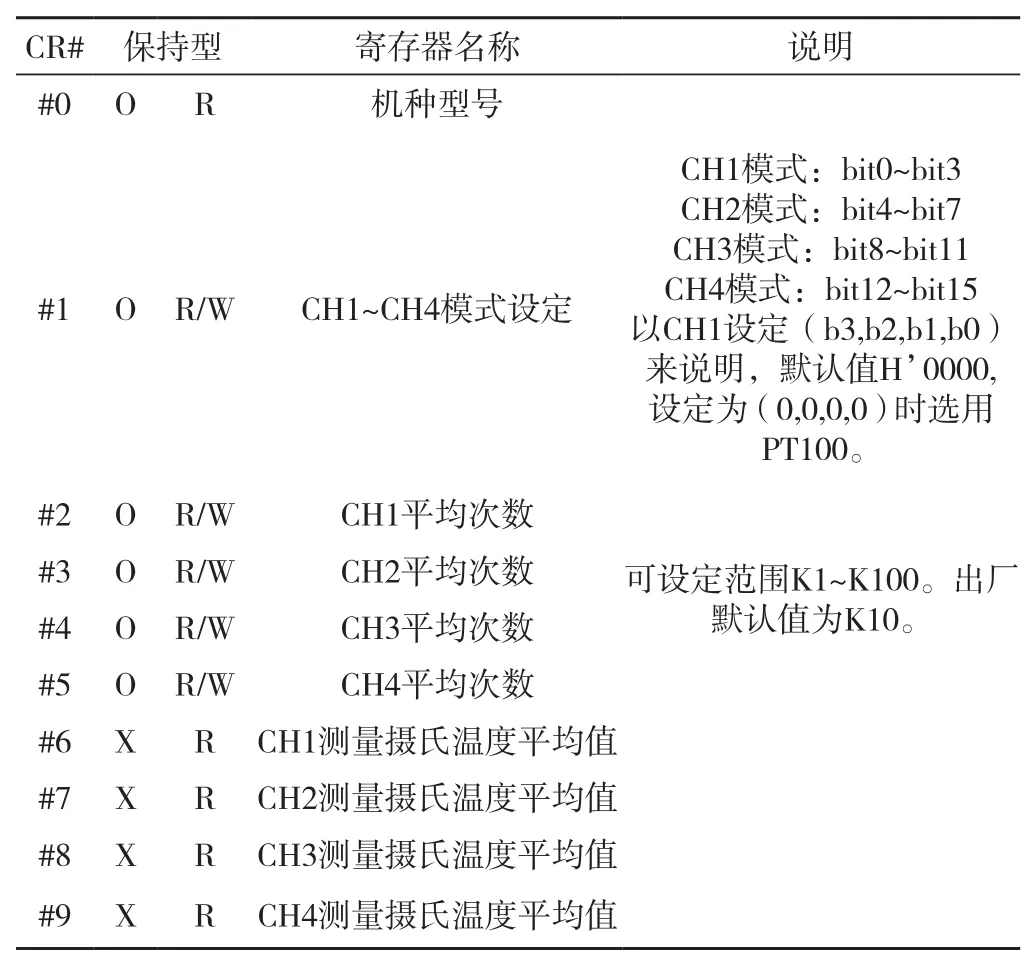

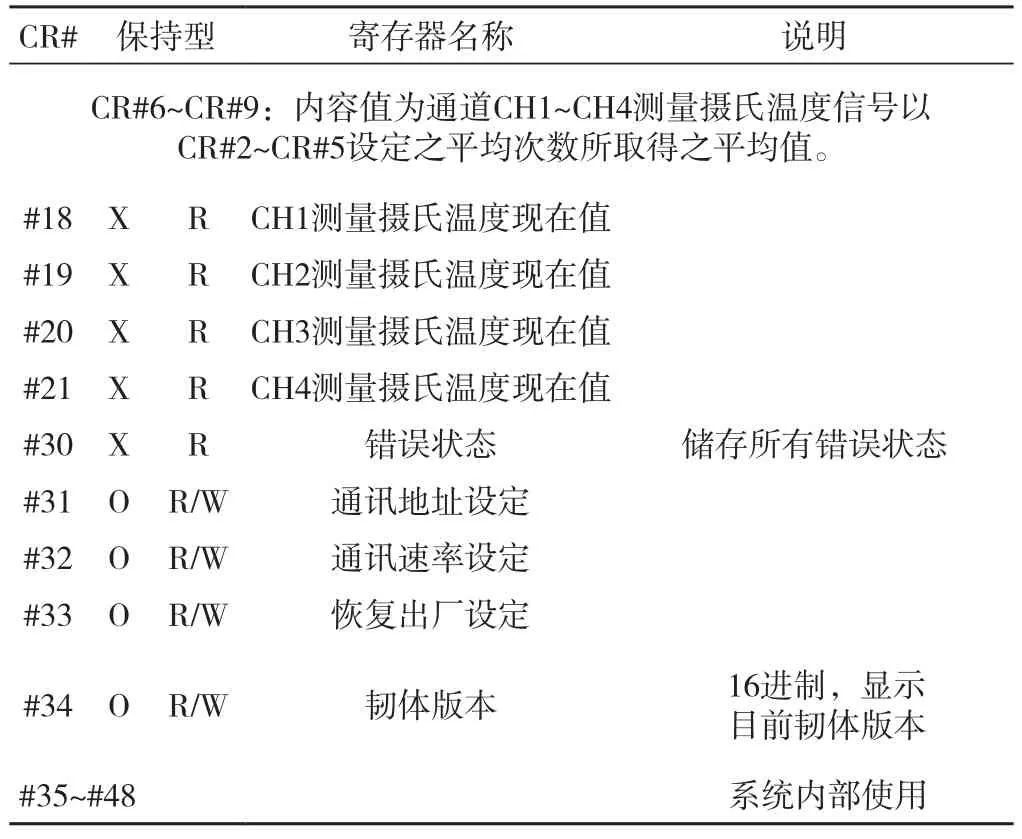

模拟量输入信号主要包括真空木材炭化设备罐体内空气压强、罐体重量、炭化室进出口温度等信号。干湿球温度等模拟量信号主要通过温湿度模块进行采集,其控制寄存器主要内容说明如表2所示。而炭化室内的压强和用于计算木材含水率的罐体重量变化的信号则通过模拟量输入模块进行采集。模拟量的输出信号主要是风机频率的输出。而变频器的控制主要是PLC通过其上的485接口与变频器直接通讯[10-12]。

表2 温湿度模块控制寄存器CR主要内容说明Tab. 2 Main content description of temperature and humidity module control register CR

(续表2)

3 真空木材炭化设备的软件设计

3.1 炭化设备软件系统的组成

炭化设备的软件控制系统主要由两大部分组成,第一部分为操作系统自带的软件;第二部分为炭化设备控制系统所选用的软件。炭化设备的操作系统软件所选用的是美国微软公司所开发的Windows XP的系统软件,该系统具有操作方便、界面简洁明朗、性能稳定、便于使用、人机交互性好、直观易懂等诸多优点[13-14],在系统升级为Windows 7或者其他更高版本时,重新启动即可实现原本功能 。

笔者选用台达公司开发的WPLSoft作为PLC编程软件。该软件适用于DVP系列PLC在Windows XP等操作系统中的梯形图编写。WPLSoft提供了许多功能模块,可直接调用,并且在含中文字最多的区段注解更方便区分与解读[15]。

3.2 软件功能实现

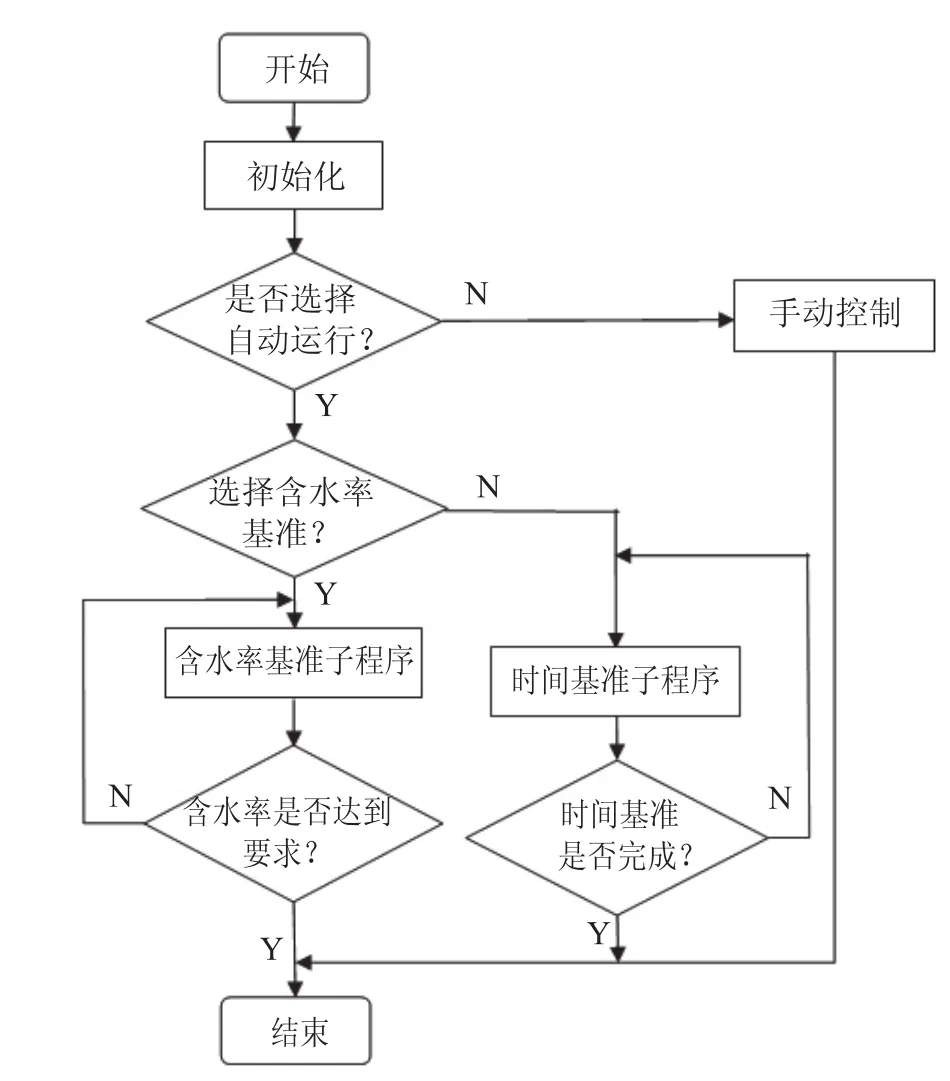

在真空木材炭化设备中,木材炭化过程中的智能控制以及对该过程的科学管理主要是通过控制软件来实现的。软件工作流程图如图4所示。对于工艺基准的设定,设备可为用户提供时间基准和含水率基准这两套控制基准以实现用户对于炭化过程的控制要求。以含水率为基准进行的炭化过程由于对炭化基准的要求程度比较高,因此只需准确输入炭化基准,就可从上到下自动执行炭化过程,是一种自动化程度较高的炭化方式。而以时间为基准进行的炭化过程通常需要依赖实际操作中的经验积累,由操作人员输入时间、目标温度等参数来执行,其中含水率数据只作为参考数据显示,这一方式属于半自动炭化方式,对操作人员的经验要求比较高。软件监控程序负责实时数据的采集,根据木材炭化工艺控制炭化生产过程的工艺要求,实时监测炭化的环境因子,判断是否需要进行模糊神经网络控制器的调节工作。

图4 控制系统主程序流程图Fig.4 The main program fl ow diagram of control system

系统各部分的功能主要通过软件内部编写的程序来执行,例如温度的读取,变频器的通讯以及风机频率信息的读取、存储与导出等功能。

4 真空木材炭化设备控制系统运行情况

目前,该真空炭化设备控制系统的安装与调试工作已经在黑龙江省某木材加工企业完成,该企业预计引入10台安装该控制系统的炭化设备投入生产。设备的尺寸为4 200 mm×Φ1 400 mm,真空度可达到50~100 kPa,可满足炭化系统温度在100~150 ℃之间,对6 cm厚的樟子松进行深度炭化,炭化周期为24 d,相对传统干燥炭化缩短50%~70%。

通过实验测得,经该炭化设备炭化后的木材含水率基本维持在5%~7%左右,在设备出入口附近的木材含水率最小,材堆中心部分木材的含水率最大,在预热阶段,干球出现了最大温度偏差,为2℃;在炭化阶段的初期,湿球出现了最大温度的偏差,为3℃。总体上,经炭化的木材含水率基本能够达到使用要求。

5 结论

该真空木材炭化设备的自动控制系统集中了PLC、检测元件、电机驱动等先进技术,具有运行可靠、控制精度高等优点,经该设备炭化后的木材质量优良,无开裂变干等现象。控制系统具有多个模块,控制流程设计合理,操作界面简洁明朗,性能稳定,可以实现木材炭化的自动控制要求,并且相对传统干燥炭化时间缩短了50%~70%。实现了木材炭化控制系统自动化程度高、稳定性强、易操作的优点,可为炭化木的生产与普及提供有力保证。

[1]马岩. 我国数控木工机械的发展现状及自动化技术的研发方向[J].林业机械与木工设备, 2012, 40(1):4-9.

[2]李延军, 唐荣强, 鲍滨福, 等. 高温热处理木材工艺的初步研究[J].林产工业, 2008, 35(2):16-18.

[3]周建斌, 邓丛静, 蒋身学, 等. 炭化木物理力学性能的研究[J]. 林产工业, 2008, 35(6):28-31, 41.

[4]刘其亮. 基于PLC窑炉模糊控制系统的研究与设计[D]. 淄博:山东理工大学, 2010.

[5]匡岳林. 数控机床电气控制系统设计[D]. 广州:华南理工大学, 2011.

[6]陈延奎.浅谈PLC控制系统的设计方法[J].中国科技信息, 2009(20):116-118.

[7]辛杨桂, 刘玉绒. 人造板锯切控制系统的应用[J]. 机床与液压, 2014(2):110-111.

[8]王爱民. 数控技术在机械加工中的应用及其发展前景[J]. 电子技术与软件工程, 2015(23):170.

[9]邢思远. PLC控制系统的可靠性设计与研究[J]. 科技创新导报,2014(22):57.

[10]Zhu S , Li Y X, Wang Y. Design of the Control System of Adaptive Balancing Device Based on PLC[J]. Scientific Research Publishing Journal, 2015,6(3):200-204.

[11]战先迎. 试论PLC控制系统在化工自动化系统中的应用[J]. 科技创新与应用, 2014(30):131.

[12]张璧光, 周永东, 伊松林, 等. 我国木材干燥理论与技术研究的现状与建议[J]. 林产工业, 2016, 43(1):12-14.

[13]钱昆. 触摸屏界面通用设计原则分析[J]. 信息技术与信息化,2015(6):152-153.

[14]钱志忠, 生产机械电气控制系统设计分析[J]. 中国高新技术企业,2015, 319(4):15-16.

[15]李啸骢, 程时杰, 韦化, 等. 输出函数在单输入单输出非线性控制系统设计中的重要作用[J]. 中国电机工程学报, 2004(10):52-58.