“两堵一注”囊袋式带压注浆封孔工艺试验及效果分析

文/孟键 白鹏

一、引言

煤层瓦斯抽采工作是煤矿瓦斯治理最主要的手段,也是瓦斯利用的重要环节,煤层瓦斯抽采效果的好坏,直接影响煤矿的安全生产。瓦斯抽采工作在高瓦斯、突出矿井瓦斯治理工作中具有不可替代的作用。由于我国煤层地质条件复杂、透气性差、地应力大,使得常规的封孔方法和工艺封孔效率低、封孔效果差。

山西石泉煤业有限责任公司目前所开采的3号煤层瓦斯含量高、瓦斯压力大,矿井瓦斯问题尤为严重。原有封孔技术缺陷使得石泉煤业抽采钻孔漏气严重、抽采瓦斯浓度低,不利于煤层瓦斯抽采工作,也非常不利于煤矿安全生产。基于此,结合石泉煤业3号煤层具体情况,开展针对巷道周边煤岩体蠕变条件下的巷周及钻孔周边应力分布规律与裂隙发育特征,并根据其确定结果,确立煤层钻孔的合理始封位置、合理封孔深度、合理注浆压力等参数研究,为提高煤层钻孔封孔质量提供理论基础和技术支持。

二、目前我国煤矿煤层钻孔封孔技术存在的主要问题

巷道周围煤岩体的蠕变效应对于钻孔始封位置和封孔段长度影响研究较少,注浆压力等选择不合理,导致钻孔周边裂隙无法被完全封堵、封孔效果不理想,使得煤层瓦斯抽采效果差、煤层测压测值不准,影响瓦斯治理措施,为煤矿安全生产埋下隐患。

三、采用聚氨酯封孔工艺现状

石泉煤业原来采用聚氨酯材料对煤层钻孔进行封孔,并联网抽采,但瓦斯抽采效果并不理想,瓦斯抽采效率普遍不高,其主要原因之一就是封孔质量差。以采用聚氨酯封孔的巷帮钻场抽采瓦斯参数为例,30106胶带顺槽在掘进初期20d内掘进了50.4m,巷帮钻场4个超前钻孔瓦斯抽采浓度稳定在4%~6%,瓦斯抽采纯量在0.1~0.14m3/min,单个钻孔瓦斯抽采纯量平均为0.025~0.035m3/min,由此可见,采用聚氨酯封孔方法的封孔效果并不理想。

四、“两堵一注”带压注浆高效封孔工艺技术原理

1.早期的“两堵一注”带压封孔原理

先在封孔段的两端进行封堵,两端常用的封堵材料是袋装聚氨酯。待两端封堵材料发泡、凝结后,再使用位于两端封堵材料之间的注浆管对封孔段中间部分进行带压注浆;在注浆压力的作用下浆液向钻孔壁的裂隙中渗透填充,最终封堵钻孔壁周边的裂隙,完成封孔。

2.新型“两堵一注”囊袋式带压封孔工艺介绍及技术原理

“两堵一注”囊袋式带压封孔工艺利用注浆泵产生的注浆压力,先将封孔器两头的囊袋充满浆液、两端囊袋膨胀后液浆再封闭中间封孔段的缝隙,从而实现多层封孔,具有主动封孔、封孔严密、操作简单、使用方便等优点。

3.封孔器工作原理

将“两堵一注”囊袋式带压封孔器的注浆管与注浆泵连通,液浆在注浆泵压作用下进入注浆管,浆液经过单向阀进入囊袋1及囊袋2,囊袋迅速膨胀,将囊袋的外径紧固在煤层孔壁上,将封孔器两端的孔封闭;当压力大于1.6MPa时,中间爆破阀打开,液浆将两个囊袋中间的封孔段部分充满,并在注浆泵产生的压力作用下对孔周边裂隙进行充填,压力在2MPa持续一段时间后,周边裂隙注满,注浆泵自动注停,实现密实封孔。待到浆液凝固后,即可连接抽采系统,通过瓦斯抽采软管连接瓦斯抽采干管路抽采瓦斯。

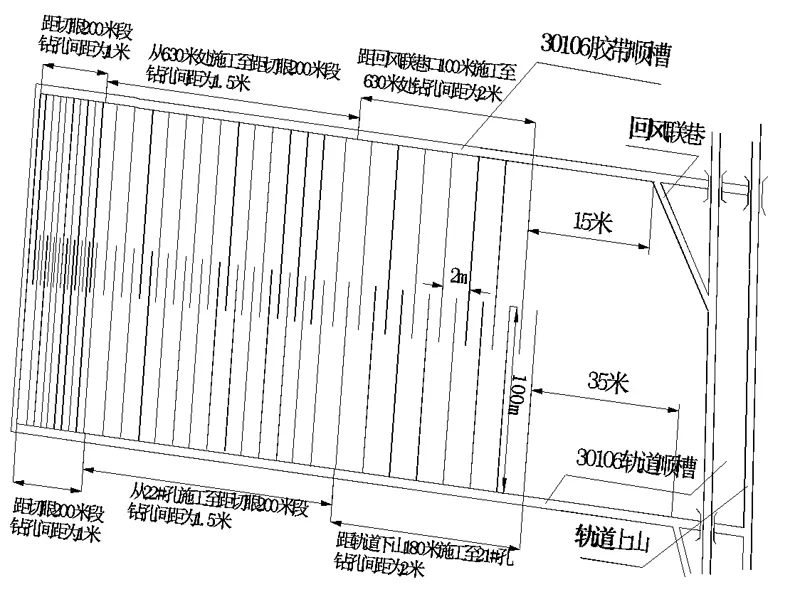

图130106胶带顺槽本煤层顺层钻孔封孔试验布置示意图

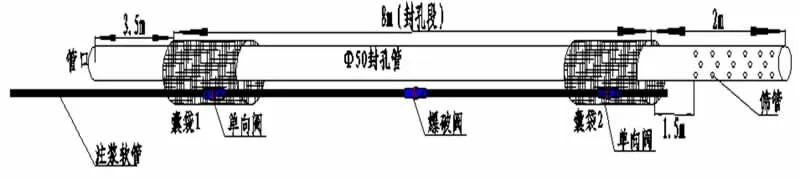

图2瓦斯抽采钻孔封孔布置示意图

五、试验地点概况

30106胶带顺槽沿3#煤层底板掘进,该层位为二叠系下统山西组,该层位主要由3#煤层及其顶底板泥岩、砂质泥岩及砂岩组成。煤层赋存平缓,平均厚度为6.11m,走向角度10°左右,煤层结构简单。设计全长1035m,按方位4°沿3#煤层底板掘进;巷道采用锚索梁网支护方式,断面:矩形;规格:掘=宽×高=4800×3200mm,净=宽×高=4600×3100mm,如图 1所示。

六、“两堵一注”囊袋式带压注浆封孔工艺试验方案的确定

1.“两堵一注”囊袋式带压注浆封孔工艺确定的背景

组织对聚氨酯、专用封孔胶、“两堵一注”囊袋式带压注浆封孔厂家分别进行现场试验,待钻孔与抽采水箱连接到位后对单孔浓度、流量进行连续跟踪测定及封孔质量检查和分析,根据瓦斯抽采最佳效果,最终选择确定“两堵一注”囊袋式带压注浆封孔工艺技术。

2.“两堵一注”囊袋式带压注浆封孔工艺技术方案的确定

本次试验根据试验地点钻孔布置、巷道帮部锚杆孔布置,并结合煤层松动圈机理制定了试验方案:封孔管下管长度为15米,每节3m,每节采用丝扣连接,末端一节封孔管筛管(花眼)长度为2m,末端一节封孔管口设置堵头 (防止煤渣吸入封孔管影响抽采效果),为了尽量避开或排除外界对封孔气密性因素的影响,选取第一个囊袋位于孔口3.5m,第二个囊袋位于筛管花眼外1.5m,保持两个囊袋之间距离为8m,囊袋采用铁丝捆扎在封孔管外壁,保证捆绑牢固可靠,如图2所示。

3.抽采钻孔封孔注浆泵技术标准

(1)注浆泵用风压为 0.4~0.5MPa,注浆压力为 2~2.5MPa,注浆泵自动注停则该钻孔停止注浆,表明该钻孔内浆液已达到饱和状态,浆液已填充满封孔段煤体裂隙,该孔注浆结束。注浆过程中若注入专用水泥数量较多,注浆泵压力仍未上升,说明存在窜孔(钻场内各钻孔之间或钻孔与帮部锚杆孔)现象,存在导通的通道,该孔断定为无效孔,应停止注浆作业。

(2)严格按要求进行配料(注浆泵筒内标有刻度及量程,配料要求为45L水,3袋封孔料,每袋封孔料重15kg),封孔水泥有结块现象时,入桶之前进行筛选,严禁结块物进入搅拌桶内。

(3)封孔结束后,及时清洗注浆泵,确保注浆泵清洗干净。

(4)封孔完毕后由打钻队组将孔口采用水泥封堵抹平,固定孔口抽采管路。

4.抽采钻孔联网程序

(1)封孔注浆完毕8~16小时以内对所封钻孔进行联网抽采。

(2)钻孔孔口通过专用弯头与Ф50抽采软管连接,采用管箍固定;钻孔封孔管与弯头接口处涂抹密封胶,防止漏气;软管连接配套阀门,采用管箍固定;阀门通过Ф50软管短节与抽采水箱Ф50钢管短节连接。连接软管吊挂在巷道煤帮上,必须吊挂“平、直、稳、牢”,不得弯曲。连接两孔之间抽采软管必须有支撑吊挂点。

(3)联网后及时抽采,瓦斯抽采队技术人员立即对单孔抽采参数进行测量,并做好单孔抽采初始浓度记录。

七、“两堵一注”囊袋式带压注浆封孔工艺试验效果分析

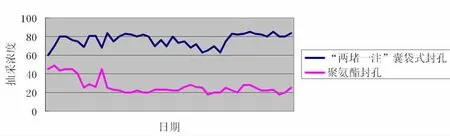

经过在30106工作面采用“两堵一注”囊袋式带压注浆封孔,并通过对封孔效果及数据的跟踪测定分析,从主管路抽采参数、支管路抽采参数、单孔浓度方面均实现较大程度提高,且成效显著。目前矿井高低负压瓦斯抽采浓度、抽采纯瓦斯量、矿井瓦斯抽采率均呈现出跳跃式提升,主管路瓦斯浓度由3%提高到10%,增幅近3倍多,主管路抽采纯瓦斯量由7m3/min提高到36m3/min,增幅近5倍;支管路瓦斯浓度由2%提高到25%,增幅近12倍,支管路抽采纯瓦斯量增幅近15倍,为瓦斯发电气源保障奠定坚实基础。通过对两种不同封孔方式的试验钻孔数据进行跟踪测定,从两种封孔工艺试验钻孔中选取现场施工最为成功且具有代表性钻孔数据进行如下对比,如图3所示(聚氨酯与“两堵一注”囊袋式带压注浆封孔抽采浓度曲线图)。

图3聚氨酯与“两堵一注”囊袋式带压注浆封孔抽采浓度曲线图

八、结论

1.试验表明“两堵一注”囊袋式带压注浆封孔工艺能够简单、快速、高效进行瓦斯抽采钻孔的封孔,既可应用于岩石钻孔,也可应用于煤层钻孔,具有很强的瓦斯抽采钻孔普适性。

2.“两堵一注”囊袋式带压注浆封孔率减慢,抽采浓度及抽采量高倍数递加,有利于瓦斯利用气源需求。

3.高压封孔的水泥浆不但能封堵围岩的漏气通道,减缓了钻孔变形的速度,而且所采用的速凝膨胀水泥在初凝后发生一定的体积膨胀,使封孔段钻孔周围形成高应力区,膨胀力继续压密未曾充填的裂隙,进一步减少漏气通道,对钻孔起到主动支护的作用,减小了钻孔的塑性区及钻孔变形量,降低了封孔段岩体的透气性。

4.“两堵一注”囊袋式带压注浆封孔工艺设备成套性强,囊袋注浆和钻孔注浆依据设定压力依次自动进行,达到设定最终压力注浆泵自动停止,封孔结束无需人工干预,避免了人工由于经验不足而造成的操作失误。另外,共享启动马达的自动搅拌制浆系统,降低了操作人员的工作强度。