粗纱假捻器与粗纱质量的探讨

袁景山(无锡诚本纺机有限公司,江苏 无锡 214142)

粗纱假捻器与粗纱质量的探讨

袁景山

(无锡诚本纺机有限公司,江苏 无锡 214142)

为了研究假捻器对粗纱质量和粗纱机生产效率的影响,介绍真捻和假捻的纺纱原理及假捻理论在现代粗纱机上的应用;分析粗纱在假捻器上的受力情况,说明粗纱张力、假捻器的材料、结构尺寸和形状等是影响假捻器假捻效果的主要因素。重点探讨假捻器与粗纱质量问题,分析假捻器与粗纱1 cm~2 cm机械波,前、后排粗纱伸长率,粗纱冒纱,粗纱毛羽,粗纱捻度不匀,粗纱通道直径等的辨证关系;分析了假捻器的两种失效形式。指出:在现代棉纺粗纱机机型及假捻器已确定的情况下,增大卷绕张力是提高假捻效果的重要方法,大张力纺纱的目的即为提高假捻效果;粗纱机配置高效假捻器,可增加纺纱段假捻度,缩小纺纱三角区,减少意外伸长,提高粗纱条干均匀度,减少粗纱毛羽;粗纱1 cm~2 cm机械波、粗纱捻度不匀及粗纱通道直径的大小均与假捻器无关。

粗纱;真捻;假捻;假捻器;锭翼;摩擦因数;质量;纺纱张力;机械波;伸长率

0 引言

有高效假捻器的悬锭锭翼,是现代棉纺粗纱机的主要技术特征之一。在纺纱生产中,因为假捻器对粗纱质量及粗纱机生产效率的影响很大,所以使用符合纺纱工艺要求的假捻器是纺纱工艺人员的渴求。假捻器由热塑性塑料注塑而成,其制造需先投资制造昂贵的模具;其使用效果又因纺纱品种、工艺、管理和操作习惯不同而难以科学地评价,以致假捻器研发者寥寥无几。作者多年从事粗纱机、粗纱锭翼的研发和生产,深感高效假捻器对粗纱质量及粗纱机生产效率的影响之大,现结合假捻器在新型粗纱机上的应用问题进行探讨,与纺织界同仁磋商和改进。

1 真捻和假捻

1.1 真捻

当纤维须条一端被握持、另一端绕其自身轴线回转时,须条的外层纤维便发生倾斜的螺旋形捻回,这称为真捻。须条外层纤维发生倾斜的螺旋形捻回时,其纤维扭转变形、须条紧密抱合而形成纱条的强力。真捻基本特征是外层纤维的螺旋线倾斜方向在纱条全长和整个加捻过程中是一致的;纱条直径均匀度一致时,单位长度内的捻回数是一致的,而当纱条直径均匀度不一致时,捻回有向直径较小处转移的趋向。真捻捻回的传递方向与纱条的运动方向相反,即由纱条的加捻点传向纱条的喂入点,在捻回传递过程中若在某点遇到摩擦阻力,会影响捻回的正常传递,这种现象称为捻陷,而该阻力点称为捻陷点,如图1所示。

A—前罗拉粗纱输出点; B—假捻器与粗纱的摩擦点;C—锭翼; Ta—AB段粗纱的捻回数;Tc—BC段粗纱的捻回数。图1 真捻捻回的传递和捻陷

图1中vf为粗纱在前罗拉输出点的输出速度,锭翼每转一圈对粗纱施加一个捻回,若锭翼的转速为ns,则单位时间内对粗纱BC段施加的捻回数为ns;捻回向上传递,B点为捻陷点,即经过B点传入AB段的捻回数为ns×η,其中η<1。由此可知:AB段粗纱为弱捻,其强力低、易发生意外伸长。

1.2 假捻

当须条两端被握持、须条中间B点有外力作用时,使须条发生绕其自身轴线的回转,则B点两侧产生方向相反、数量相等的捻回;当外力消失,B点两侧捻回便相互抵消,这称为假捻。假捻的基本特征是纱条上存在捻向相反、数量相等的捻回。

在假捻作用下,纱条在运动瞬间AB段和BC段的捻回数为nj,则AB段捻回数Ta和BC段捻回数Tc的计算公式可表示为:

(1)

(2)

当t→∞,由式(1)可得:Ta=nj/vf

由式(2)可得:Tc=0

即假捻对BC段纱线施加的捻回数为零[1]。

1.3 真捻和假捻同时发生

AB段的捻回数[2]为:

Ta=(ns·η+nj)/vf

(3)

使用假捻器后给纺纱段增加了捻度nj/vf,提高了AB段粗纱强力,减少AB段粗纱发生意外伸长的可能性,并使粗纱毛羽减少;随着捻度nj/vf增加,使得捻缩増加,从而使纺纱张力进一步增大。

由公式ns(1-η)-nj+Tavf=Tcvf可得,BC段的捻回数Tc[1]:

Tc=ns/vf

(4)

由式(4)可知,使用假捻器后无论假捻效果如何,捻回数与工艺设定的粗纱捻度无关。

2 假捻器的作用与效果

2.1 粗纱在假捻器上的受力分析

粗纱在假捻器上的受力情况,如图2所示。

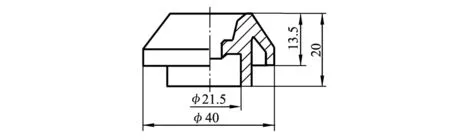

图2中T1为AB段粗纱张力,即纺纱张力;T2为假捻点以下的粗纱张力,该张力是由粗纱卷绕张力传递而来;μ为纱条与假捻器的摩擦因数;r0为粗纱半径;R为摩擦圈半径;N为在张力T1和T2的作用下粗纱对假捻器摩擦点处的正压力;α为粗纱进入锭翼的导纱角。

图2 粗纱在假捻器上的受力

锭翼带动假捻器回转时,假捻器对粗纱产生的摩擦力距为:

M=μNr0

(5)

该摩擦力距必须大于粗纱的抗捻力距,才能使粗纱绕自身轴线回转而产生假捻效果[3]。实际上,粗纱在假捻器上的运动既有滚动产生假捻,又有滑动造成假捻器磨损,使粗纱毛羽增加;所以,设计图2中假捻器结构时,假捻器对粗纱产生的摩擦力距M必须符合下式[4]:

M=μr0[T1sin(α-θ)+T2sin(β-α)]

(6)

2.2 影响假捻效果的因素

2.2.1 粗纱张力

粗纱机悬锭锭翼及其配置的假捻器是定型的,虽然纺纱厂可以自购假捻器进行替换,但往往因难以确定假捻器效果而无从选择。由式(5)可知:在假捻器与纤维间摩擦因数μ及粗纱半径r0确定的情况下,粗纱对假捻器摩擦点处的正压力N是影响假捻效果的决定因素,而N是由粗纱张力的作用引起的;因此,粗纱张力是影响假捻效果的重要因素。

卷绕张力的大小由粗纱卷绕速度与前罗拉输出之比所确定,理论上在一定范围内二者比值愈大,粗纱卷绕张力愈大;而卷绕张力向上传递形成各段粗纱张力,称前罗拉的粗纱握持点到假捻器入口这段粗纱的张力为“纺纱张力”,其大小可眼观、手摸或用电子检测仪器进行测量。

纺纱张力源于卷绕张力,又不同于卷绕张力。传统概念中“粗纱张力大,则伸长率大”,其中的“粗纱张力”是指卷绕张力,与纺纱张力有严格的区别,不能混淆。控制卷绕张力以控制粗纱在允许的伸长率范围之内,卷绕张力使T2增大,相应T1也增大,在假捻器上的正压力N亦增大,施加于粗纱上的假捻器摩擦力矩M增大。因此,调整粗纱张力是纺纱厂调节假捻效果的重要措施。悬锭粗纱机纺纱工艺的大张力纺纱,除增大粗纱卷绕密度以增大粗纱卷装之外,其重要目的是增加粗纱在假捻器上的正压力N,增大假捻器回转时对粗纱的摩擦力矩M,从而增加假捻效果;假捻效果提高后,可使纺纱段的捻度增大,捻缩随捻度增大进而使得粗纱纺纱张力加大,前罗拉粗纱输出处的纺纱三角区缩小,减少粗纱意外伸长的发生,并使粗纱毛羽减少[4]。综上所述,粗纱张力与假捻效果关系密切,应遵循以下原则:

a) 粗纱伸长率及伸长率差异在规定范围之内,成纱条干不匀和强不匀在规定指标以内;

b) 粗纱机械状态正常,在粗纱通道清洁光滑、无棉蜡和油剂积聚的条件下,全机粗纱纺纱段由小纱至大纱应基本张紧,其中小纱时应紧一点,而大纱时应略松一点,运行中粗纱无明显抖动;

c) 粗纱机械状态正常,在粗纱机的上锭杆式悬锭锭杆无弯曲、筒管上端尺寸精度和圆度符合标准,以及筒管与锭杆间无飞花积聚的条件下,小纱时不发生吊筒管问题;

d) 粗纱卷装圆柱面如有不规则的螺旋状云斑,可适当调小卷绕张力,使螺旋状云斑消失;

e) 粗纱毛羽在正常范围,根据纱线用途的不同,其成纱棉结、杂质和疵点应在允许的范围内。

2.2.2 假捻器材料

假捻器材料的要求如下:

a) 理想的假捻器材料应与纤维间有较大的摩擦因数μ;

b) 由于假捻圈与须条间有相对滑动,故要求假捻器耐磨,使用寿命长,假捻效果稳定;

c) 由于纺化纤或保养时要缷下假捻器而接触油剂,故假捻器还要求有一定的耐油性。

最早的“假捻器”是钢质的,需在托锭锭翼锭杆顶部开槽;而塑料材料广泛使用后,因热塑性塑料综合性能好,可注塑成形、价格便宜,遂成为假捻器广泛应用的材料,如聚酰胺塑料(PA)、聚氨酯塑料(PUR)等。假捻器曾采用过摩擦因数大、假捻效果好的丁腈橡胶为原料,但其耐磨性差而使用寿命过短;而尼龙(PA)与纤维间摩擦因数小,即使摩擦圈上设置凸点,假捻效果也不理想。目前,假捻器多数采用聚氨基甲酸酯(PUR)弹性体制造,其性能介于橡胶与塑料之间,具有高回弹性、高摩擦因数(0.2~3.0)、高耐磨性(天然橡胶的3倍~10倍)和耐油性。

市售的PUR假捻器通常有黑色及本色(透明或白色)两种,实际上若本色及黑色假捻器均为PUR新料注塑成型,则假捻器质量相同、假捻效果相同。市场上产生本色假捻器较黑色为优的看法,是由于某些不良制造商在黑色PUR中掺入较多回料,造成假捻器摩擦因数小、不耐磨、弹性差,使得假捻器装拆数次后发生开裂问题所致;而本色PUR无法掺入较多回料,故使消费者认为白色PUR优于黑色PUR。实际上,从正规制造商购入的假捻器,白纺厂应用黑色PUR假捻器比较醒目,色纺厂则用本色PUR假捻器较妥。

假捻器摩擦因数μ的测定方法,通常以手指在假捻器表面推过,阻力大者则摩擦因数μ较大。假捻器的PUR硬度一般不大于邵尔A硬度80度,硬度过高则摩擦因数小、假捻效果差;但硬度过低,则导致注塑成形难度增大。

2.2.3 假捻器结构尺寸

假捻器应有足够大的摩擦圈半径R和一定的高度,如图2所示,须保证式(6)中的β>α>θ;否则,正弦函数将产生负值,这是假捻器设计时应注意的问题[5]。质量合格的假捻器在结构尺寸上应满足式(6)要求,并且假捻器粗纱通道的孔径应与粗纱定量及锭翼的粗纱通道相适应(详见3.5)。

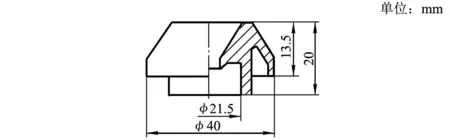

2.2.4 假捻器的类型

假捻器安装在锭翼顶端,与锭杆的联接型式有两种:一种是锭杆上部外圆与假捻器内孔相联接,如图3所示的CB502型、CB504型、RME型、FA415A型、FA421型、FA458A型(天津)、HOLZ型等;另一种是锭杆上部孔与假捻器外圆相联接,如FA458A型(中氏)、FL100型等。前者与锭杆结合面积大,同步性好,但若假捻器材质差,装拆时配合孔易开裂;而后者与锭杆结合面积小,尺寸精度要求高,油污后易发生假捻器与锭翼不同步的问题。

a) CB502

b) CB504

c) RME FA415A

d) FA458A(天津)

e) FA458A(中氏)

f) FL100

g) HOLZ

h) FA421

i) A454

图3所示的这几种国内常用的假捻器,摩擦面上多数设有凸点,且凸点的长度、高度和数量随不同设计而异;而另一种假捻器为碗形摩擦圈上设有凹槽,或设有锥面内凹、凸起或光面等,形式多样,效果各异[6]。假捻器设有凸点或凹槽,目的是为了提高假捻效果;但凸点或凹槽均会不同程度地增加粗纱毛羽,故凸点尖端应无锐角,凸起的高度一般不大于0.5 mm;而锥面上凸点的数量与粗纱定量间的关系目前无可靠的试验依据。假捻器摩擦圈半径R较粗纱半径r0大很多,由于粗纱的抗扭力短,使粗纱与假捻器摩擦圈之间存在相当大的滑动摩擦,无论是使用有齿或无齿的假捻器,都可观察到粗纱进入假捻器后有一个白色小三角出现,导致部分纤维由粗纱主体上被钩出又回入粗纱,这种现象出现在粗纱卷装的圆柱表面上,会形成不规则斜向云斑。虽然尚无实验证明,成纱质量会因此而受影响,但粗纱卷装外观不良,也为人所忌。

3 假捻器与粗纱质量有关问题探讨

3.1 假捻器与粗纱1 cm~2 cm机械波

高速、大卷装、自动化程度高的悬锭粗纱机在国内大面积使用后,不少纺纱厂发现成纱有30 cm左右的机械波,按细纱牵伸倍数倒推,发现粗纱波谱图上有1 cm~2 cm的机械波,由此可确定细纱30 cm机械波是粗纱机械波造成的。粗纱1 cm~2 cm机械波从何而来?很多工艺人员怀疑是假捻器造成的,因为按回转件周长计算法计算不匀波波长,只有假捻器上有小孔;为消除该机械波,曾调换多种假捻器(包括国外制造的)上机试验,该机械波均未消失,其产生原因成为不解之谜。

为此,作者曾调研多家使用FL16型粗纱机或国产粗纱机的纺纱厂,发现凡粗纱机为四罗拉牵伸机构的厂家,多数有1 cm~2 cm粗纱机械波问题;而粗纱机为三罗拉牵伸机构的厂家,如天津纺机早期产的FA401型粗纱机,则基本无此机械波。重点研究两种牵伸机构的差异后,发现三罗拉牵伸机构粗纱机牵伸罗拉传动路线为前罗拉→三罗拉→二罗拉,主牵伸区在前罗拉和二罗拉之间。而四罗拉牵伸机构粗纱机的牵伸罗拉传动路线为前罗拉→二罗拉;前罗拉→四罗拉→三罗拉(如FL16型,天津纺机、太行纺机和青岛纺机的粗纱机)或前罗拉→二罗拉;前罗拉→三罗拉→四罗拉(如RME型和宏源纺机的粗纱机),这些机型的主牵伸区在二罗拉和三罗拉之间。主牵伸区的前钳口即二罗拉,由前罗拉通过过桥齿轮传动,其中过桥齿轮的托架非摇臂形式。虽然前罗拉与二罗拉的传动过桥齿轮托架及托架座制造时有很高的形位公差要求,且安装时需通过与车面前沿的垂直度来保证过桥齿轮轴与罗拉的平行度,但很难达到牵伸齿轮传动的理想状态,而二罗拉又是主牵伸区的前钳口,任何影响二罗拉圆周速度均匀性的因素都会使粗纱产生波长很短的机械波。此外,调研中发现,粗纱机为三罗拉牵伸机构的纺纱厂,基本无此机械波。因此,初步认为四罗拉牵伸机构粗纱机上1 cm~2 cm的机械波是由于前罗拉与二罗拉间的齿轮传动链而产生的。作者曾做过提高平装精度、过桥齿轮精心啮合的试验,发现该机械波消失,由此可反证粗纱1 cm~2 cm的机械波,正是由于四罗拉牵伸机构前罗拉和二罗拉齿轮传动链造成,故与假捻器无关。

3.2 假捻器与前、后排粗纱伸长率

较早的粗纱机前、后排锭翼都是等高的,粗纱进入锭翼的导纱角(即图2中的角α)不同,则粗纱在前罗拉上的包围弧前排小、后排大,导致纺纱三角区前、后排粗纱质量差异很大。为了减小前、后排粗纱的伸长率差异,常使用前、后排不同的假捻器来解决这一问题。目前,我国制造和在用的悬锭粗纱机多数采用四罗拉牵伸机构,前罗拉与二罗拉间的牵伸倍数约为1.05,而在该区内使用较小口径的集棉器后不会影响粗纱条干。虽然四罗拉牵伸机构的粗纱在前罗拉上的包围弧仍然是前排小、后排大,但由于使用较小口径的集棉器,使得前、后排纺纱三角区差异大大减小,即使是等高锭翼的前、后排粗纱釆用相同的假捻器,对粗纱伸长率的影响也不大。目前悬锭粗纱机基本配置等导纱角锭翼,即锭翼后排高、前排低,前、后排粗纱的导纱角相同;且粗纱在前罗拉上的包围弧相同,纺纱三角区基本相同,因此前、后排粗纱基本上都使用相同的假捻器。在全机粗纱张力调整适当的状态下,若前、后排粗纱伸长率差异的要求更高时,一般将假捻效果好的假捻器放在伸长率较大的那排锭翼上,则前、后排粗纱伸长率差异可减小[7]。

3.3 假捻器与粗纱冒纱

粗纱冒纱的根本原因,是一落纱过程中粗纱张力的调整未遵循“小纱大、大纱小”的原则;但是,当全机张力适当,有个别锭位冒纱时,调换一个新的假捻器后就不冒纱了,因此有人认为假捻器能防止冒纱。作者做如下分析:个别锭位冒纱,说明全机张力调整基本合适,冒纱锭位可能是锭翼压掌、筒管和喂入棉条等个别原因造成的,换上一个假捻效果良好的假捻器,可使纺纱张力有所增大,纺纱张力增大也使得该锭粗纱纱路上各段粗纱的张力增大,因此该锭冒纱得以消除。如果全机张力未调整适当,则单靠改变假捻器并不能解决全机的冒纱问题。

3.4 假捻器与粗纱毛羽

跟踪试验发现,细纱毛羽与粗纱毛羽非正相关,即决定细纱毛羽的因素非粗纱毛羽。但是,粗纱毛羽会造成细纱棉结、杂质增加,要求其越少越好,而对高档纱线或特殊用途纱线,如缝纫线等,棉结、杂质也是一项重要指标。

粗纱工艺中假捻效果与毛羽是一对矛盾体:粗纱加捻时,前罗拉钳口处须条绕其轴线回转、须条宽度逐渐收缩,须条两侧的纤维逐渐卷入纱条中心形成加捻三角区,在加捻三角区中须条的宽度、截面均在发生变化,每根纤维受到的张力不同而发生内外层纤维转移,部分纤维头端被挤出纱条表面而成为毛羽。当假捻效果差时,纺纱三角区宽而长,加捻时对纤维的集聚能力差,留在粗纱表面的纤维长而多,粗纱毛羽多;提高假捻效果后假捻度增大,纺纱三角区缩小,对纤维的集聚能力增强,留在粗纱表面的纤维短而少,粗纱毛羽少。增加假捻器摩擦圈上的摩擦点齿数或高度,可增强假捻效果;摩擦点也可能将部分纤维从粗纱中钩出,使粗纱毛羽增加;因此,假捻器设计和制造中摩擦点的齿数和高度,是必须慎重考虑的因素。一般摩擦点的高度应不大于0.5 mm、顶部应为小圆角,而假捻器的效果最终由纺纱实践来确定。通常纺纱厂在假捻器已确定的情况下,如毛羽过多,可以将卷绕张力略调小来解决。

3.5 假捻器与粗纱捻度不匀

某纺纱厂启动粗纱机时,发现粗纱捻度不匀而影响细纱成纱质量,当时怀疑是假捻器问题;但当试用多种假捻器并无改善后,意识到假捻器施加粗纱的捻度是假捻,对粗纱的真捻并不产生任何影响。虽然真捻在纱条直径均匀一致时的捻度是一致的,但当纱条直径均匀度不一致时,捻回有向直径较小处转移而捻度变大;因此,当发现粗纱捻度不匀时,首先应考虑纱条的均匀度问题。发现上述问题的纺纱厂有单电机传动粗纱机(俗称“铁炮机”),也有多电机传动粗纱机(俗称“电脑机”),两种粗纱机启动时产生捻度不匀的大量试验数据表明:铁炮机产生的捻度不匀是随机分布的,峰值低;而电脑机产生的捻度不匀比较集中,峰值高。分析其原因,应是粗纱机启动时的数学模型问题,经调整启动曲线后则捻度不匀问题即消失,故粗纱捻度不匀与假捻器无关。

3.6 假捻器与粗纱通道直径

粗纱在假捻器上一般会形成两个钝角(见图1)和两个拐点:第一个拐点是起假捻作用的摩擦圈上的点,第二个点是进入锭翼粗纱通道时的拐点B,而此B点对粗纱真捻则是捻陷点,对经过摩擦点后的假捻释放也是捻陷点。

理论上粗纱通道的直径尺寸与假捻效果无关,其大小与以下因素有关:

a) 粗纱定量。一般设置棉纺粗纱定量为2 g/(10 m)~10g/(10 m);毛纺粗纱定量为0.3g/m~0.6 g/m,假捻器孔径约为7 mm可满足要求;但毛半精纺系统个别新品种的粗纱定量可达6g/m~10 g/m,假捻器孔径需增大才能使粗纱顺利通过。

b) 操作要求。老式托锭开式锭翼生头时由定位套侧孔向上穿头,假捻器孔径必须大于定位套孔径10 mm才能方便生头;因此假捻器孔径定为10.5 mm。应用开式锭翼的悬锭粗纱机,其锭翼通道孔径为10 mm,假捻器孔径沿用托锭开式锭翼10.5 mm的孔径。

c) 闭式悬锭锭翼粗纱通道直径。闭式悬锭锭翼粗纱通道直径通常为7 mm~8 mm,故国内多数假捻器孔径为7 mm。

曾有这样一个案例:某粗纱主机厂原配套开式悬锭锭翼,后转为闭式悬锭锭翼时仍沿用孔径为10.5 mm的假捻器,纺纱时发生锭翼上端大量挂花问题,后换为7 mm的假捻器,挂花问题立即消失。其原因是由于闭式悬锭锭翼粗纱通道直径通常为7mm~8 mm,通道上端入口有喇叭形扩口,其翻边尺寸约为10 mm~11 mm,若仍沿用孔径为10.5 mm的假捻器,粗纱在翻边处通过时,稍有毛刺便会发生挂花问题;调换成小口径假捻器后,粗纱通过时不与翻边接触,大量挂花问题消失。

3.7 假捻器失效

假捻器失效通常有以下两种情况:

a) 纵向磨出沟槽:其原因是假捻器与锭杆结合不良或不同步。若是孔定位的假捻器,可能是结合面上有油污,或使用日久磨损,或购入了劣质假捻器,其配合尺寸小于φ14.5 mm所致;若是外径定位的假捻器,则可能是配合面已有裂纹所致。这些假捻器都必须调换。

b) 假捻效果明显下降:一种是由于摩擦面上摩擦齿被磨平,则只能更新假捻器;而另一种是由于纺化纤时假捻器摩擦面上积聚了白色油剂,一般可将假捻器卸下,在开水中刷净白色油剂后,尚可继续使用。

4 结语

4.1 假捻器对真捻向上传递起捻陷作用,当假捻效果差时,粗纱纺纱段强力降低,易发生意外伸长。配置高效假捻器后,纺纱段假捻度增加,纺纱三角区缩小,不易发生意外伸长,从而提高了粗纱条干均匀度,减少了粗纱毛羽。

4.2 假捻对真捻无影响。假捻器的结构尺寸、材质和形状是决定假捻效果的基本要素。纺纱厂在粗纱机和假捻器确定的情况下,增大卷绕张力是提高假捻效果的有效方法,而现代粗纱工艺主张大张力纺纱的关键目的就是提高假捻效果、减少意外伸长,以利于提高粗纱条干均匀度;同时,可以增大卷绕密度,增大卷装容量,减少粗纱毛羽,降低成纱棉结、杂质和疵点。

4.3 在粗纱机张力调整适当的情况下,提高个别锭位的假捻效果能防止该锭位冒纱。

4.4 粗纱1 cm~2 cm机械波与假捻器无关,该波主要出现在配置四罗拉牵伸机构的粗纱机上,主牵伸区前钳口(二罗拉)的运动由前罗拉通过过桥齿轮传动,任何导致前钳口速度准确性与平稳性变化的因素,如:过桥齿轮轴与罗拉的平行度,齿轮的周节误差、齿向误差等,都会产生波长很短的机械波。

4.5 出现粗纱捻不匀时,应首先检查粗纱的条干均匀度;粗纱捻度不匀与假捻器无关。

4.6 假捻器孔径要与粗纱定量相适应,与锭翼的粗纱通道直径相匹配;粗纱通道直径的大小与假捻效果无关。

[1] 杨锁廷.纺纱学[M].北京:中国纺织出版社,2004:246-293.

[2] 任欣贤,雷碧蓉,李富,等.粗纱加捻卷绕过程中捻度的分布及其影响[J].棉纺织技术,1998,26(3):20-23.

[3] 刘国涛.若干并粗技术问题评述[J].棉纺织技术,1996,24(11):10-15.

[4] 刘国涛.粗纱机锭翼结构与纺纱质量[J].棉纺织技术,1996,24(6):6-10.

[5] 全国崧,唐文辉.粗纱机上部断面工艺的探讨[J].棉纺织技术,1998,26(9):19-23.

[6] 谢春萍.粗纱假捻理论新认识及圆筒形假捻器的设计[J].棉纺织技术,1997,25(12):14-17.

[7] 袁景山.对粗纱卷绕成形工艺的再认识[J].国际纺织导报,2010(5):30-36.

Probing into the Relationship between the False Twister and Roving Quality

YUAN Jingshan

(Wuxi Chengben Textile Machinery Co.,Ltd.,Wuxi 214142,China)

To find the effect of the false twister on roving quality and the production efficiency of the roving frame,introduction is done to the spinning theories of both the real twist and the false twist applicable in the modern roving frame.Analysis is done to the pressure on the roving yarn on the false twister.It proves that main factors involved with false twisting effect include roving tension;materials,size and profile of the false twister.Analysis is done to the relationship between the false twister and the roving mechanical wave with longth of 1 cm ~ 2 cm,the elongation rate of the roving yarn both in the front and the rear rows,roving halching,roving hairiness,irregularities of roving twist,diameter of the roving passage.Analysis is done to the false twister regarding its two failure forms.It is pointed out that an important means to improve false twist effect for the modern roving frame with selected false wister is to increase the winding tension.Spinning with big tension is to improve the false twist effect.Configuration of the roving frame with good false twister increases twist in the spinning section,and decreases the spinning triangle,avoiding accidental elongation,consequently improving roving evenness and reducing roving hairiness.Roving mechanical wave of 1 cm~2 cm,irregularities of twist,size of the diameter of the roving passage are independent from the false twister.

roving;real twist;false twist;false twister;flyer;friction coefficient;quality;yarn tension;mechanical wave;elongation

2016-07-03

袁景山(1938—),男,江苏无锡人,高级工程师,主要从事棉纺粗纱工艺和粗纱锭翼方面的研究。

时间:2016-10-08 09:30

TS103.11+5

B

1001-9634(2017)02-0041-06

http://www.cnki.net/kcms/detail/61.1131.TS.20161008.0930.024.html