涡流纺前牵伸胶辊的表面处理

陈建石(宏扬控股集团有限公司,杭州 311245)

涡流纺前牵伸胶辊的表面处理

陈建石

(宏扬控股集团有限公司,杭州 311245)

针对涡流纺纺纱速度快、无导纱动程、前牵伸胶辊应耐磨等要求,分析BGSLMB系统磨砺参数和磨砺后不同表面处理后前胶辊表面粗糙度的变化,以国产JAZ73A型、SHA75B型和J490SA型前牵伸胶辊为例,对比不同表面处理方法在涡流纺不同品种上的试纺结果;结果表明:经四氟涂料处理的牵伸胶辊能有效提高纺纱质量和生产效率,在粘胶及其色纺品种上,其回磨周期较原表面处理胶辊延长约1个月。指出:胶辊磨砺参数和表面处理方法应结合生产实际灵活选择;纯粘胶及其色纺产品,聚氨酯胶辊首选四氟涂料处理方法;涤纶及其混纺、腈纶及其混纺等产品,首选A、B双组分普通涂料处理的胶辊,表面粗糙度Ra值控制在0.85 μm;丁腈胶辊、聚氨酯胶辊上涂料前应在烘房(烘箱)预热约30 min,使其表面温度达到45 ℃~60 ℃;聚氨酯胶辊对含5%以上涤纶的混纺和纯涤纺不适用,对含5%以下涤纶的混纺应谨慎使用,对某些异形纤维的混纺生产效果较好。

涡流纺;前牵伸胶辊;磨砺参数;表面粗糙度;四氟涂料;紫外线光照;聚氨酯胶辊

0 引言

涡流纺纺纱速度快,牵伸区无导纱动程,对前牵伸胶辊的耐磨性要求较高。单一紫外线光照处理的涡流纺前牵伸胶辊已经不能满足大多数品种的生产要求,选择适宜的表面处理方式,以适应当前生产品种、质量要求和生产效率,对涡流纺前牵伸胶辊而言非常重要。为此,笔者对国产涡流纺前牵伸胶辊的种类、型号和表面处理方式进行了实践研究[1],结果表明国产材料可以替代进口材料,且经四氟涂料处理的前牵伸胶辊能适应纺纱工艺要求,并满足成纱质量要求,使用寿命长,应用效果良好。

1 前牵伸胶辊磨砺参数与表面粗糙度控制

1.1 BGSLMB系统磨砺参数和磨后表面粗糙度

BGSLMB系统磨砺前牵伸胶辊的参数和磨砺后的表面粗糙度见表1。

表1 BGSLMB系统磨砺前牵伸胶辊的参数和磨砺后的表面粗糙度

胶辊型号颜色尺寸/mm邵尔A硬度/度毛坯成品磨砺参数表面处理方式成品直径/mm表面粗糙度Ra/μmJAZ73A茶色19×31.00×3275732×80mm/min×20mm/min×0.03mm无色涂料(1∶3)板涂2次30.603.659~4.700黑色19×31.00×3275732×80mm/min×20mm/min×0.03mm四氟涂料(1∶1)板涂2次30.301.900~3.587SHA75B天蓝色19×30.80×3275751×155mm/min×50mm/min×0.02mm无色涂料(1∶3)板涂2次29.200.683黑色19×30.80×3275751×155mm/min×50mm/min×0.00mm四氟涂料(单组分)板涂2次29.200.691(金相纸打磨)黑色19×30.80×327576~771×155mm/min×50mm/min×0.00mm四氟涂料(1∶1)板涂2次29.802.609J490橡皮红19×30.40×3275751×155mm/min×55mm/min×0.02mm紫光照6min30.200.767德邦75蓝色19×30.60×3275751×140mm/min×40mm/min×0.01mm紫光照6min30.000.699黑色19×30.60×327577~781×155mm/min×50mm/min×0.00mm四氟涂料(1∶1)板涂2次29.801.931 注:前牵伸胶辊磨砺参数的选择可根据试磨好前牵伸胶辊的表面状况适当调整,不拘泥于表中参数,灵活使用,结合适宜的表面处理方法,使前牵伸胶辊表面粗糙度达到理想的使用状态。

1.2 处理方式对表面粗糙度的控制

1.2.1 利用配比控制表面粗糙度。双组分涂料(广义理解为只要是由两种以上原料配置的都属此列)多数是由溶质、溶剂两部分组成;一般情况是增加溶剂(B组分)的用量能降低表面粗糙度,而减小溶剂(B组分)的用量能增大表面粗糙度。

1.2.2 利用操作手法控制表面粗糙度。通常用板涂法约推拉7次,基本能达到表面粗糙度的要求,若要降低胶辊表面粗糙度,可减少推拉次数;而增加表面粗糙度则可增加推拉次数。

1.2.3 合理设置磨床参数,是奠定胶辊表面粗糙度的基础。提高砂轮转速,降低横动速度,胶辊表面粗糙度可降低,反之则增加。通过上述几种方式的综合运用,经多次实践,基本能达到所需的胶辊表面粗糙度。

2 紫外线光照处理

实践证实,在涡流纺设备上纺制纯粘胶、色纺、混纺等品种时,胶辊可用紫外线光照处理,当表面粗糙度Ra值控制约为0.7 μm时,能满足纺纱的各项要求。磨砺参数和光照时间参考表1。

3 A、B双组分普通涂料处理

A、B双组分普通涂料处理方式能提高前牵伸胶辊的适纺性,不仅适纺纯粘胶及其色纺,而且适纺涤纶及其混纺、腈纶及其混纺等,特别是含涤5%及以上的混纺、色纺;笔涂、板涂都可以。

3.1 纺纯粘胶及色纺用胶辊

磨砺工艺参数设置参考表1。纺粘胶及色纺品种时,胶辊可进行1遍涂料处理,涂料配比根据胶辊硬度、生产环境与质量要求确定,一般约为1∶6,表面粗糙度Ra值控制为0.55 μm~0.75 μm。

3.2 纺涤纶及其混纺、腈纶及其混纺用胶辊

纺涤纶及其混纺、腈纶及其混纺用胶辊磨砺工艺参数设置与纺粘胶基本一致,横动速度约为10 mm/min,也可以结合调整抛光后退距离,涂料配比约为1∶3;上第2遍时,以胶辊表面出现均匀光亮度为宜,干燥后呈亚光状态,胶辊表面粗糙度Ra值控制在0.65 μm~0.95 μm,稍微偏高掌握。普通涂料处理的SHA75B型前牵伸胶辊纺涤纶及其混纺品种时回磨周期约为16 d。

4 四氟涂料处理

用四氟涂料处理涡流纺前牵伸胶辊的思路来自并条胶辊和细纱胶辊用生漆处理方法的启发,四氟涂料具有良好的渗透性、握持性、抗绕性、适纺性和抗污染性,黄梅季更显优势,生产、质量和效率都很稳定。

4.1 四氟涂料处理方法

4.1.1 牵伸胶辊表面做好清洁后,先预热约30 min,使胶辊表面温度达到45 ℃~60 ℃为宜。

4.1.2 将配置混合好的四氟涂料用刷子均匀涂在牛皮板上,匀力推拉,使涂料不挂,涂层均匀。

4.1.3 第2遍涂料用量比第1遍约少1/4,第2遍与第1遍间隔30 min以上。间隔时间很重要,因为涂料涂刷后随着溶剂挥发,胶辊表面逐渐形成结膜,这个过程不少于30 min;如果时间很短,表面的结膜正在干燥中,再次涂覆会将第1遍涂刷形成的结膜表面破坏掉。

4.1.4 上涂料时匀力推拉,涂板与前牵伸胶辊表面间的摩擦阻力逐渐增加,手感略显粘滞,能听到细微的沙沙响即止,这时胶辊表面会有细橘皮纹出现,自然干燥24 h后方可上车。

4.1.5 表面粗糙度的控制可以通过两次上涂料的间隔时间和金相纸打磨来实现,不要过分追求表面粗糙度值,主要以能正常生产,质量达到用户要求为准,手感过分毛糙的胶辊需用金相纸打磨。

四氟涂料处理方法对丁腈胶辊、聚氨酯胶辊均适用,但聚氨酯胶辊对纯涤和含5%以上涤纶的混纺品种不适用,对含5%以下涤纶的混纺品种应谨慎使用。由于聚氨酯胶辊具有极其优良的弹性和握持能力,所以对一些异形纤维的混纺生产效果较好。

4.2 纺CDP/R 70/30 14.2 tex纱测试数据对比

用不同方式处理的胶辊纺CDP/R 70/30 14.2 tex纱测试数据对比见表2。

表2 不同方式处理胶辊纺CDP/R 70/30 14.2 tex纱测试数据对比

胶辊型号表面处理方式条干CV/%CVb/%细节粗节棉结(+200%)棉结(+280%)个·km⁃1强力/cN单强CV/%断裂伸长率/%SHA75B四氟涂料14.781.855239254.8238.510.28.84J490SA紫外线光照15.641.5411065335.6228.411.78.76 注:试验日期为2010⁃06⁃04~2010⁃07⁃30;1号机台NO.861型涡流纺纱机,纺纱速度为340m/min。

由表2可看出:四氟涂料处理的胶辊比紫外线光照处理的胶辊条干CV值减少0.86个百分点,细节减少52.7%,粗节减少40%,棉结(+200%)减少24.2%,棉结(+280%)减少14.3%,成纱强力增加10.1 cN,单强CV值也有所减少,且四氟涂料处理的胶辊回磨周期达到38 d,而J490SA型紫外线光照处理的胶辊回磨周期只有6 d。

4.3 纺R 19.4 tex纱(25%风机花)测试数据对比

用不同方法处理胶辊纺R 19.4 tex纱测试数据对比见表3。

由表3可看出:两种处理方式的成纱质量在同一水平,关键取决于处理后胶辊回磨周期的长短。JAZ73A型胶辊用普通涂料处理后一般回磨周期约为47 d[2];而用四氟涂料处理的JAZ73A型胶辊在7号机台NO.861型涡流纺纱机上连续生产R 19.4 tex纱,速度为 380 m/min,65 d未出现质量、效率衰退问题,试验日期为2015年6月21日~8月25日。试验结果表明:用四氟涂料处理后的JAZ73A型胶辊回磨周期超过60 d。2015年8月份我公司已经大面积推广,不仅提高了产品质量与生产效率,而且大幅度地降低了生产成本。

表3 不同方法处理胶辊纺R 19.4 tex纱测试数据对比

胶辊型号表面处理方式条干CV/%CVb/%细节粗节棉结(+200%)棉结(+280%)个·km⁃1强力/cN单强CV/%断裂伸长率/%JAZ73A四氟涂料12.62.6649182251.08.610.20JAZ73A普通涂料12.72.87410182248.48.410.00 注:试验日期为2015⁃06~2015⁃07。

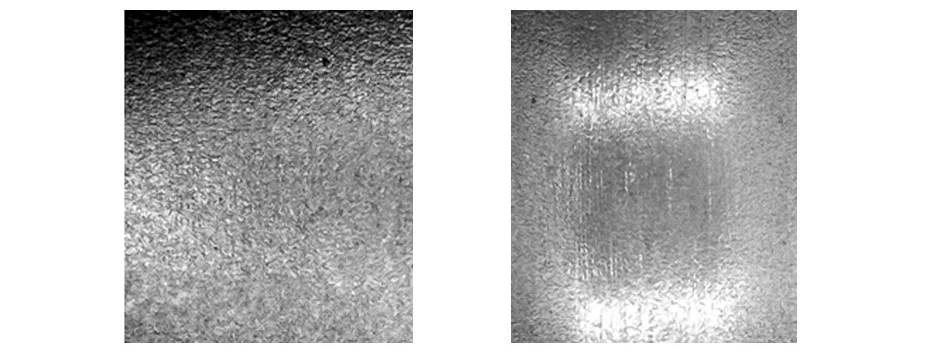

图1是5号机台NO.861型涡流纺纱机上聚氨酯胶辊用四氟涂料处理上车前与运转85 d的表面状况 ,时间为2016年2月23日~5月18日,分别生产粘胶和色纺品种。

4.4 纺R/HR/SR 14.6 tex纱测试数据对比

用不同方法处理胶辊纺R/HR/SR 14.6 tex纱测试数据对比见表4。

a) 上车前表面状态(20×) b) 运转85 d表面状态(20×)

表4 不同方法处理胶辊纺R/HR/SR 14.6 tex纱测试数据对比

胶辊型号表面处理CV/%CVb/%细节粗节棉结(+200%)棉结(+280%)个·km⁃1强力/cN单强CV/%断裂伸长率/%JAZ73A四氟涂料14.281.722829203170.97.69.20JAZ73A普通涂料14.371.593237183166.211.48.80 注:试验日期为2016⁃05⁃18;15号机台NO.861型涡流纺纱机,纺纱速度为360m/min。

由表4对比试验结果可以看出,两种处理方式的胶辊成纱质量在同一水平;在无条件做好用四氟涂料处理聚氨酯胶辊的情况下,可用普通涂料处理。

5 结论

5.1 磨砺参数的选择可根据试磨好前牵伸胶辊的表面状况适当调整,不限于表中的参数,结合适当的表面处理方法灵活使用,使纺纱胶辊表面粗糙度达到理想的使用状态。

5.2 生产纯粘胶及其色纺产品,胶辊可以采用多种表面处理方式;聚氨酯胶辊推荐首选四氟涂料处理的方法;其次是紫外线光照和普通涂料处理,表面粗糙度Ra值约控制在0.7 μm。

5.3 生产涤纶及其混纺、腈纶及其混纺等产品时,首选使用A、B双组分普通涂料处理的胶辊,表面粗糙度Ra值约控制在0.85 μm;其次是紫外线光照处理,表面粗糙度Ra值约控制在0.8 μm。

5.4 上涂料前(包括四氟涂料),丁腈胶辊、聚氨酯胶辊一定要在烘房(烘箱)预热约30 min,使其表面温度达到45 ℃~60 ℃。

a) A、B双组分普通涂料处理:控制好涂料量,特别是第2遍涂料量要少一些,将胶辊表面粗糙度Ra值控制在0.65 μm~0.95 μm为最佳。

b) 四氟涂料处理使用牛皮板,将配置混合好的涂料用刷子均匀涂在牛皮板上,匀力推拉使涂料不挂;第二遍涂料量比第一遍少约1/4,匀力推拉至胶辊表面有细橘皮纹出现为佳。

5.5 聚氨酯胶辊对含5%以上涤纶的混纺和纯涤纺不适用,对含5%以下涤纶的混纺应谨慎使用;由于聚氨酯胶辊具有优良的弹性和握持力,所以对一些异形纤维的混纺生产效果不错。

5.6 前牵伸胶辊用四氟涂料处理可以进一步实践,复合处理也可以尝试。

[1] 陈建石.涡流纺胶管的选型与使用[J].纺织器材,2012,39(5):37-38.

[2] 陈建石.JAZ73A 型聚氨酯胶辊在涡流纺前胶辊的应用实践[J].纺织器材,2015,42(1):50-52.

The Surface Treatment of the Front Drafting Cots for Vortex Spinning

CHEN Jianshi

(Hongyang Holding Group Co.,Ltd.,Hangzhou 311245,China)

As to the fact that the vortex spinning speed is high without guide motion,and that the front drafting cots should be of wear-resistant,analysis is done to the BGSLMB system parameters and changes of roughness of the cots before and after various surface treatment.Sampling the domestic cots JAZ73A,SHA75B and J490SA,the test results of different spinning varieties with cots of varieties surface treatments are found in different vortex spinning.The results show that the PTFE coated drafting cots improve yarn quality and production efficiency while in the viscose spinning color varieties,the grinding cycle is longer than that of the conventional surface treatment about 1 months.It is pointed out that cot grinding parameters and surface processing methods should be selected considering actual production.In case of pure viscose or color spinning products,polyurethane cots should be PTFE treated as first priority.In case of polyester fiber or its blended,acrylic fiber or its blended products,cots should be coated with A/B components with surface roughnessRa within 0.85 μm.For the cots of polyurethane or cots of NBR,it is recommend that the cot products should be conditioned in the oven for about 30 min till the surface temperature reaching 45 ℃ to 60 ℃.It is noted that polyurethane cots are not applicable for polyester fiber or blends containing more than 5% polyester fiber.Prudent use of cots when spinning polyester fiber blend with content less than 5% polyester fiber is suggested.The product is of good effect in spinning of certain blended profiled fiber production.

vortex spinning;front drafting cots;grinding parameters;surface roughness;PTFE coating;ultraviolet lighting;polyurethane cot

2016-06-01

陈建石(1962—),男,江苏南通人,工程师,主要从事胶辊胶圈应用等方面的研究。

时间:2016-10-08 15:07

TS103.82+3

B

1001-9634(2017)02-0037-04

http://www.cnki.net/kcms/detail/61.1131.TS.20161008.1507.042.html