SA508-3钢回火焊道技术焊道搭接量的分析

秦 建 李世乾 张汇文 吕晓春 杜 兵

(1.洛阳船舶材料研究所,河南 洛阳 471000; 2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

SA508-3钢回火焊道技术焊道搭接量的分析

秦 建1李世乾1张汇文2吕晓春2杜 兵2

(1.洛阳船舶材料研究所,河南 洛阳 471000; 2.机械科学研究院 哈尔滨焊接研究所,哈尔滨 150028)

针对核电设备常用钢种SA508-3钢,采用钨极氩弧自动焊接方法,对该钢种在使用回火焊道焊接技术修复时的焊道搭接量进行了分析。试验结果表明,焊道搭接量在0%~30%时,相邻的焊道间有明显的凹坑的存在,在后续焊道的焊接过程中容易出现未熔合问题;焊道搭接量达到70%时,焊道表面向瘤状发展,不利于后续焊道的排布,焊道几何尺寸的排布使得回火焊道焊接技术无法实施;焊道搭接量在40%~60%时,焊道分布相对平直,显微硬度及淬硬组织分布均匀,利于回火焊道技术的实施。

SA508-3钢 回火焊道技术 焊道搭接量 焊缝成型

0 序 言

近些年来,回火焊道技术作为一种能够免去焊后热处理的焊接修复方法而被企业所接受并应用[1-3]。 影响回火焊道技术焊后组织和性能的参数较多,比如焊条直径的选择、焊接热输入的确定以及焊道搭接量的大小等[4]。 焊道搭接量作为回火焊道焊接技术实施的重要变素,其影响着实际焊接过程中焊道几何尺寸的分布规律、相邻焊道间所产生的淬硬微观组织分布情况以及后续焊接参数的选择,在一定程度上决定了回火焊道焊接技术的成功与否。 在实际的手工焊接修复中,焊接操作者以其可操作性往往默认选择焊道搭接量以50%为宜,但近些年来由于全自动焊接的普及促使在实际焊接修复过程中焊接设备可精确的采用不同的焊道搭接量,但在焊道搭接量对显微组织及硬度分布的影响规律方面研究报道较少。

文中针对核电常用钢种SA508-3钢,分析了不同焊道搭接量下的焊接热影响区几何尺寸、显微硬度及显微组织分布情况,并找出适用于回火焊道焊接技术的合理焊道搭接量范围,以期对该钢种的回火焊道焊接技术修复提供一定的基础数据。

1 试验方法

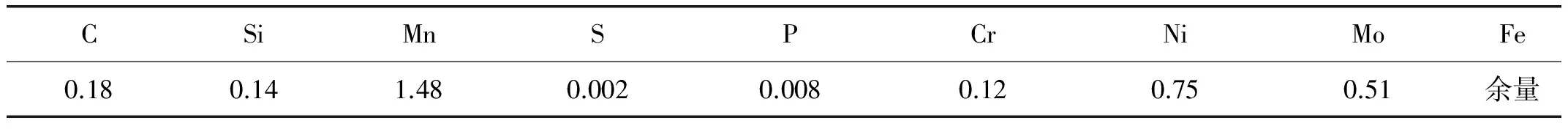

试验母材为核电用SA508-3钢,母材化学成分见表1,根据实际焊接修复中的焊接热循环特点,选用的试板尺寸为300 mm × 200 mm × 60 mm。试验用焊接设备为YC-500WX,焊接方法为自动TIG(Tungsten Inert Gas Welding)填丝焊。

表1 试验用母材成分(质量分数,%)

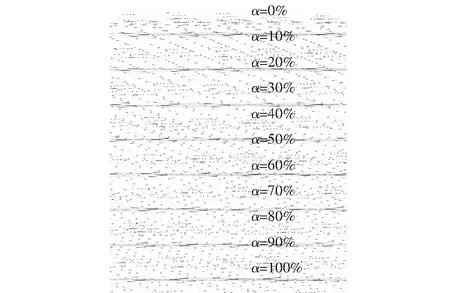

图1为试验焊道布置示意图,试验过程中先使用表2焊接工艺参数在SA508-3钢表面堆焊两条焊道,具体焊道布置如图1所示,通过使后序焊道与前序焊道形成一定角度,获得后序焊道与前序焊道的搭接量从0%到100%连续逐渐增加,通过这种焊道布置不仅可以一次性同时获得所有不同焊道搭接率试样,而且可以降低偶然因素带来的误差。焊后进行显微硬度测试,并观察不同搭接量下热影响区交界处的显微组织。

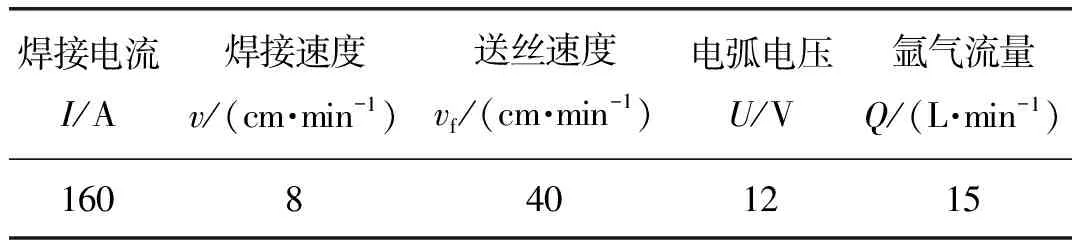

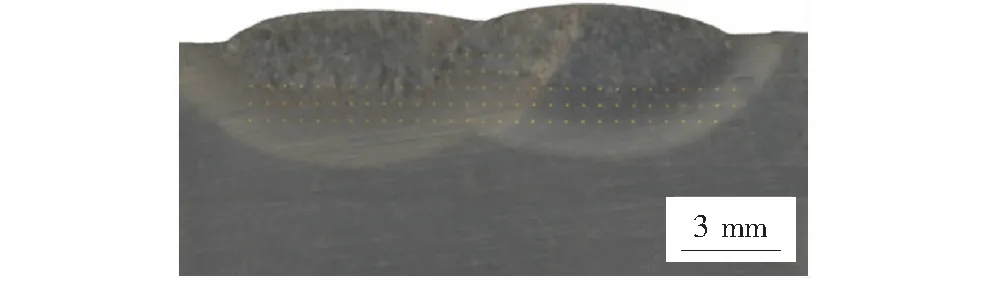

试验用焊接工艺参数见表2,焊后采用线切割方法切取焊道横截面试样,经研磨、抛光、硝酸酒精溶液腐蚀后进行金相组织观察和显微硬度测试(HV0.5),图2宏观金相白点为显微硬度测试点,显微硬度相邻间隔0.5 mm。

图1 焊道布置示意图

焊接电流I/A焊接速度v/(cm·min-1)送丝速度vf/(cm·min-1)电弧电压U/V氩气流量Q/(L·min-1)1608401215

图2 显微硬度测试点

2 试验结果与分析

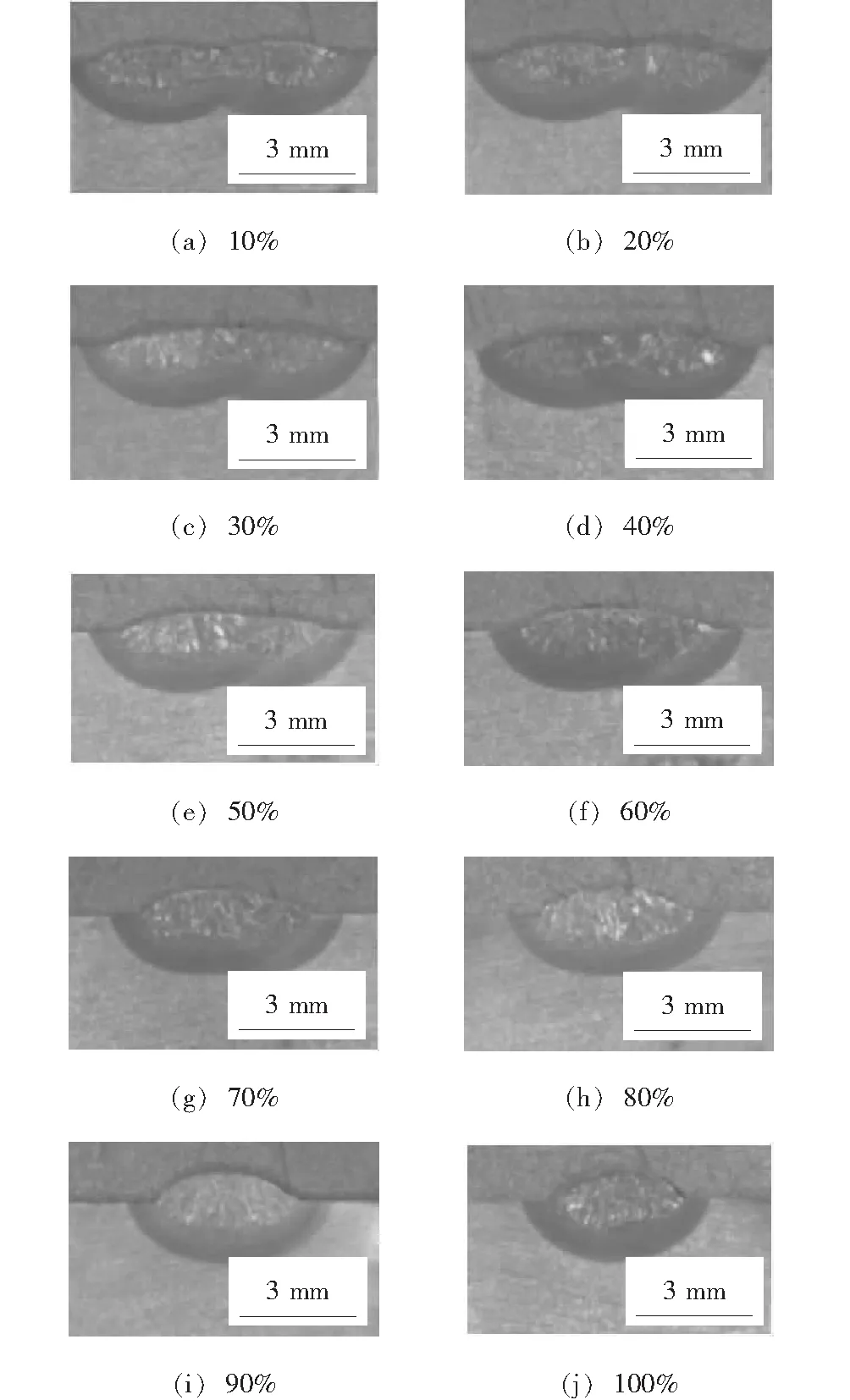

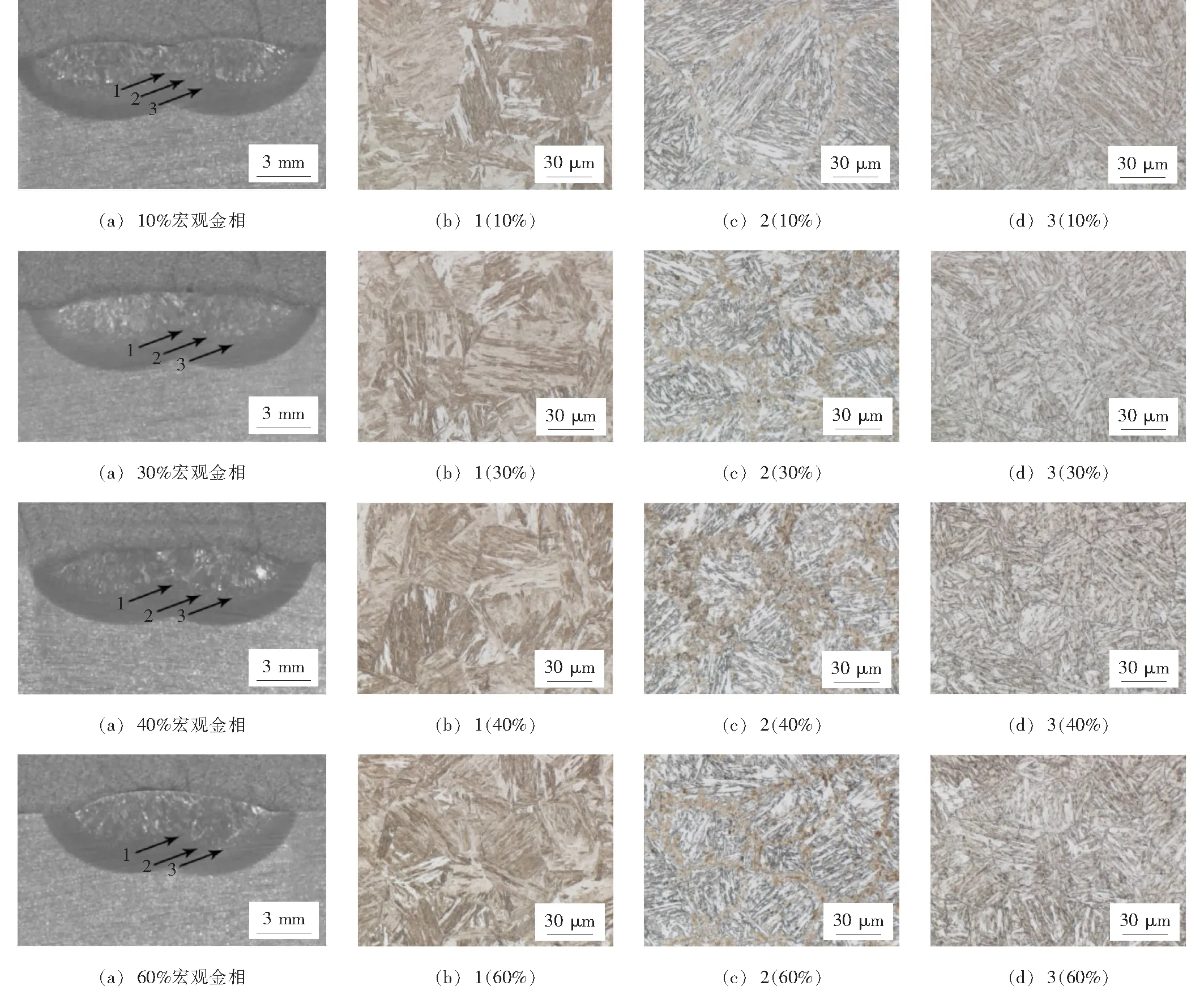

图3为不同焊道搭接量下焊缝宏观金相图片,可以看出随着焊道搭接量的增大,焊缝成形上由凹坑趋近于平直再趋近于瘤状,焊道搭接量达到70%以上时,焊缝状态开始明显凸起,此时不利于后续焊道的成型。

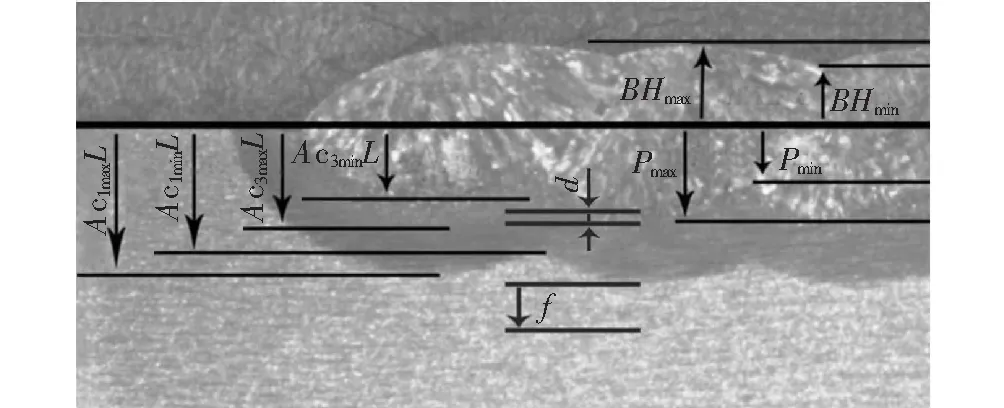

回火焊道技术的实现主要依靠焊接接头几何尺寸之间的合理排布。图4为焊接接头的主要几何尺寸,其中BH代表焊道的余高;P代表焊缝熔深;Ac3L代表热影响区中细晶区的下边缘距母材表面距离;Ac1L代表热影响区中不完全正火区的下边缘距母材表面距离;d为粗晶区最大宽度;f为有效回火宽度。

图3 不同焊道搭接量下的焊接接头宏观金相图片

图4 焊接接头几何尺寸示意图

前期试验结果表明,回火焊道焊接技术有两种实现方式,调质模式和回火模式,实现条件分别如下。

回火模式实现条件如式(1);调质模式实现条件如式(2)~(3):

f-d+Ac1maxL2>BHminL1+PminL1>Ac1maxL2

(1)

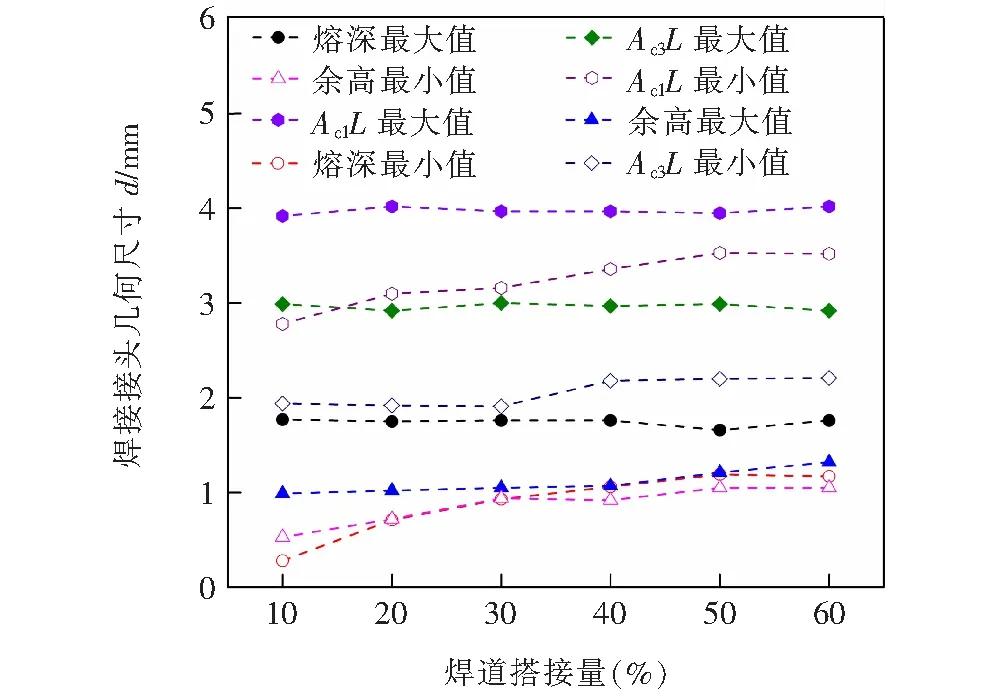

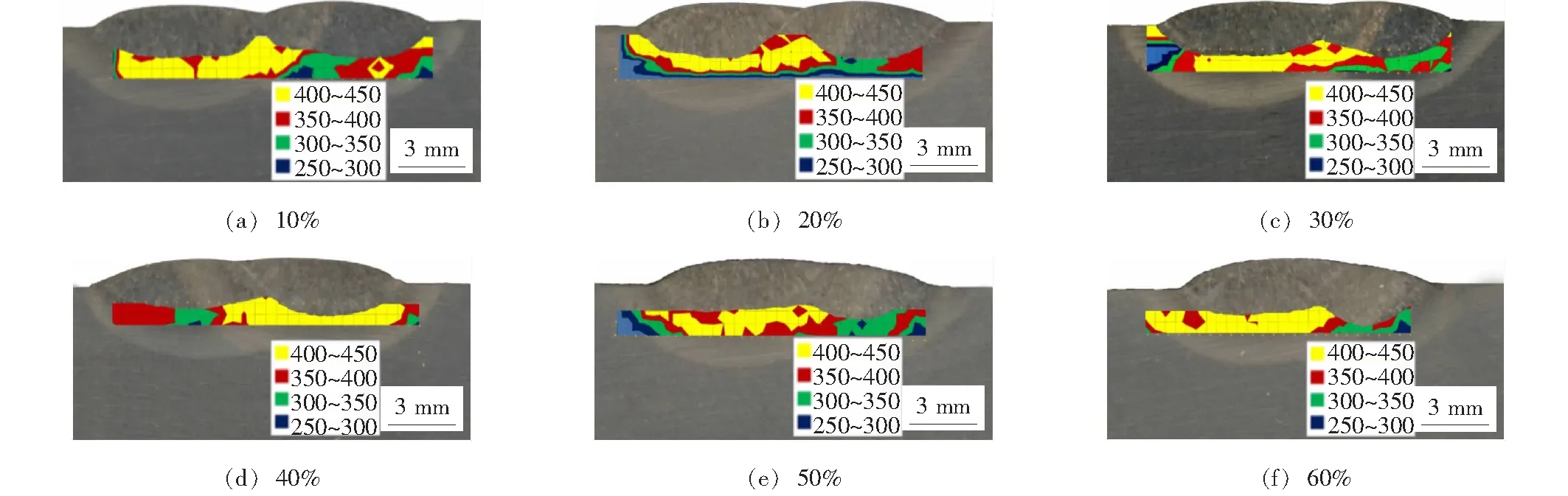

BHmaxL1+PmaxL1 (2) f+Ac1maxL3-d>BHminL1+PminL1+BHminL2>Ac1maxL3 (3) 图5为焊道搭接量对焊接接头各几何尺寸的影响规律。试验结果表明,随着焊道搭接量的增大,Pmax,BHmax,Ac3Lmax,Ac1Lmax无明显变化,Pmin,BHmin,Ac3Lmin,Ac1Lmin均呈现出一定的上升趋势。当焊道搭接量介于40%~60%时,Pmax与Pmin,BHmax与BHmin,Ac3Lmax和Ac3Lmin,Ac1Lmax与Ac1Lmin的差值较小,焊接热影响区及焊道分布较为平直,有利于回火焊道的焊道排布。 图5 焊道搭接量对焊接接头各几何尺寸的影响规律 图6为不同焊道搭接量下热影响区显微硬度测试点及显微硬度分布。显微硬度分布可以看出,焊道搭接量在10%~30%时,相邻焊道的热影响区处有明显的凹坑区域,曲率较大,而该区域往往是硬度值较高区域(400 HV左右),因此在实施回火焊道技术时该区域往往由于回火焊道技术的焊道排布规律而遗漏该区域,成为实际焊接修复过程中接头性能薄弱区域。焊道搭接量为40%时,相邻焊道间凹坑曲率较小;且由于 后一焊道的热处理作用,前一焊道较深位置的淬硬区域经过了一定的回火作用,较大尺度范围内硬度值下降到350 HV以下,因此能够相对容易的实现回火焊道技术。焊道搭接量为50%~60% 时,由于起弧位置相对首次焊道位置较高,因此P值相对较小,造成了相邻两焊道熔深及热影响区分布的差异,但从第二次焊道的焊缝成形上可知,在此基础上继续以相同的焊道搭接量焊接时,焊接接头的分布应与第二次焊道的成形相当。首次焊道的较大区域已经得到了充分的回火作用,后续焊道热影响区除去相邻焊道搭接部分以外分布已接近平直状态,此时最利于回火焊道技术的实现。 图7为不同焊道搭接量下的显微组织分布,显微组织分布表明焊道搭接量在10%~30%时,相邻焊道热影响区交界处曲率最大区域组织为板条马氏体组织,这是由于相邻焊道粗晶区搭接所产生,在其附近的位置2区域出现了隐晶马氏体组织,板条马氏体和隐晶马氏体组织均为SA508-3钢多层多道焊中焊接热影响区性能薄弱的组织,因此该区域硬度较高,是回火焊道焊接过程中容易遗漏的区域;位置3处由于后续焊道的回火作用,显微组织为回火索氏体组织,但由于搭接量较小,回火作用区域还处于相对较高位置,因此造成了未回火区域分布曲率较大,不利于回火焊道焊接技术的实施。 焊道搭接量为40%~60%时,焊接热影响区中也出现了相类似的组织,但由于焊道搭接量较大,多道焊后每层整体的淬硬组织的分布比较平直,且在曲率较大的部分已经历相邻焊道的回火作用,此时利于回火焊道技术的实现。 图6 不同焊道搭接量下的显微硬度分布 图7 不同焊道搭接量下显微组织分布 (1)焊道搭接量在0%~30%时,相邻的焊道间存在明显的凹坑,在后续焊道的焊接过程中易出现未熔合问题。 (2)焊道搭接量达到70%及以上时,焊道表面向瘤状发展,不利于后续焊道的排布,焊道几何尺寸的排布使得回火焊道焊接技术无法实施。 (3)焊道搭接量在40%~60%时,焊道分布相对平直,显微硬度及淬硬组织分布均匀,利于回火焊道技术的实施。 [1] 秦 建, 吕晓春, 杜 兵, 等. SA508-3钢焊趾部位回火焊道技术研究[J]. 焊接, 2014(7): 37-40. [2] Walter J S, Sperko J. Exploring temper bead welding[J]. Welding Journal, 2005(8): 31-38. [3] ASME boiler and pressure vessel committee on welding and brazing. QW-409 ASME IX Welding and Brazing Qualifications[S]. The American Society of Mechanical Engineers, New York, USA, 2010. [4] 掌丽华, 吕晓春, 秦 建, 等. SA508-3钢回火焊道实现的热循环条件[J]. 焊接, 2016(6): 43-47. 2016-12-21 TG444 秦 建,1990年出生,工程师。主要从事压力容器、管道补偿器焊接工艺研究,已发表论文20余篇。

4 结 论