烧结温度对FeCu基烧结胎体组织及性能的影响

杜全斌 龙伟民 钟素娟 孙华为 马 佳

(郑州机械研究所 新型钎焊材料与技术国家重点实验室,郑州 450001)

烧结温度对FeCu基烧结胎体组织及性能的影响

杜全斌 龙伟民 钟素娟 孙华为 马 佳

(郑州机械研究所 新型钎焊材料与技术国家重点实验室,郑州 450001)

为降低Fe基粉末的烧结温度,在Fe基粉末中添加一定比例的CuZnSnMnSi粘结剂粉末,研究了不同烧结温度下烧结胎体的组织及性能。结果表明,烧结胎体主要由Cu基固溶体、Fe基固溶体及(Mn,Si)x·Oy相组成,随着烧结温度的升高,烧结胎体的相对密度先增大后减小,条带状(Mn,Si)x·Oy相逐渐聚集长大成圆球状;随着烧结温度的升高,烧结胎体的抗弯强度先升高后降低,在烧结温度为750 ℃时,烧结胎体具有最大的平均抗弯强度684 MPa;烧结胎体的抗弯强度主要取决于相对密度和(Mn,Si)x·Oy相,界面孔隙、条带状或大尺寸圆球状(Mn,Si)x·Oy相的存在是抗弯强度降低的主要原因。

烧结温度 烧结胎体 显微组织 抗弯强度

0 序 言

金刚石工具具有较高的硬度和良好的耐磨性,被广泛应用于建筑、石油、地质、冶金、汽车、机械、电子、陶瓷等行业[1-2]。金刚石工具大多是将金刚石颗粒与其它烧结胎体均匀混合烧结而成,因此金刚石工具的性能不仅取决于金刚石颗粒的品质,还受到烧结胎体性能的影响。金属基金刚石工具的烧结胎体主要有Co基、Ni基、Cu基和Fe基,其中Co基烧结胎体制造成本较高[3-4];Ni基烧结胎体烧结过程中烧结温度较高,对金刚石造成热损伤[5-6];Cu基烧结胎体虽然具有较低的烧结温度,但胎体强度、耐磨性低,影响金刚石工具的使用性能[7-8];Fe基烧结胎体不仅成本廉价,力学性能较高,而且对金刚石颗粒有较好的润湿性,因此成为目前金属烧结胎体中研究与应用的热点之一[9-10]。然而,Fe基胎体硬度较高,金刚石出刃不好,Fe作为触媒材料,热压烧结时会促进金刚石向石墨转化[11]。因此,对于Fe基金刚石工具来说,应尽量降低烧结温度和改善强韧性。

为降低铁基烧结胎体的烧结温度和改善其力学性能,文中将在FeCu30粉末中添加一定比例的CuZnSnMnSi粘结剂粉末,研究不同烧结温度下烧结胎体的组织和性能,探索最佳的烧结温度,以期为Fe基金刚石工具用粘结剂的开发与应用提供科学依据和技术支撑。

1 试验材料与方法

1.1 试验材料

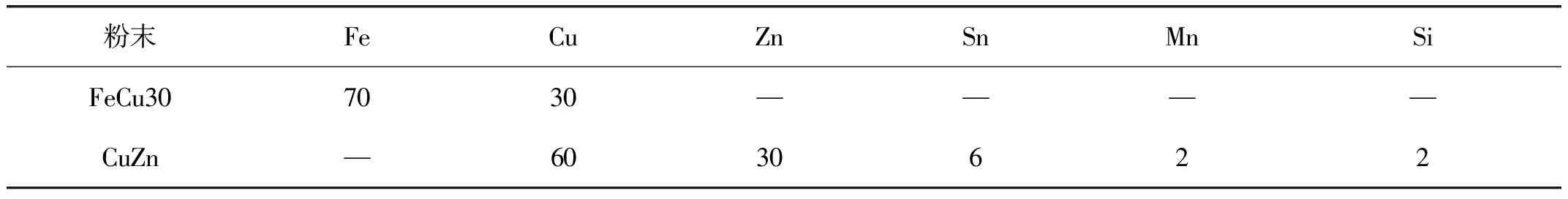

试验材料为国内某厂家生产的FeCu30粉末和CuZnSnMnSi粘结剂粉末(简称CuZn粉末),粒度均为≤48 μm,两种粉末的名义化学成分见表1,宏观形貌如图1所示。

表1 FeCu30和CuZn粉末名义化学成分(质量分数,%)

1.2 烧结胎体的制备

将FeCu30粉末和CuZn粉末按9∶1质量比混合,置于三维混料机中均匀混合90 min。利用SMVB60型热压烧结机对混合粉料热压烧结,得到尺寸为40 mm×8 mm×4 mm的FeCu基烧结胎体,烧结过程在大气中进行,烧结工艺参数如图2所示。

图1 FeCu30粉末和CuZn粉末宏观形貌

图2 烧结胎体的热压工艺曲线

1.3 性能检测与分析方法

根据阿基米德原理,测量烧结胎体的实测密度,依据式(1)、式(2)计算烧结胎体的理论密度和相对密度:

(1)

Dr=ρ实测/ρ理论

(2)

式中,f1,ρ1(n=1,2,…,n)为胎体中各组成元素的质量分数和密度,Fe,Cu,Zn,Sn,Mn,Si的密度分别为7.87 g·cm-3,8.94 g·cm-3,7.14 g·cm-3,7.37 g·cm-3,7.21 g·cm-3和2.33 g·cm-3。

采用 MTS C45.105万能材料试验机测试胎体的三点弯曲强度;经镶样、磨抛制备烧结胎体的金相试样(未腐蚀),采用JSM-7500F场发射扫描电镜(SEM)观察烧结胎体金相显微组织,借助其自带的能谱分析仪(EDS)测试烧结胎体的物相组成。

2 试验结果与分析

2.1 烧结胎体的相对密度

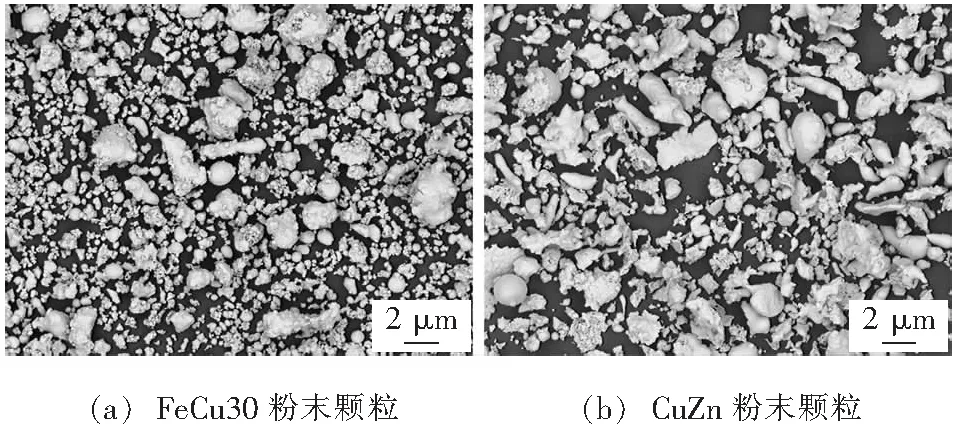

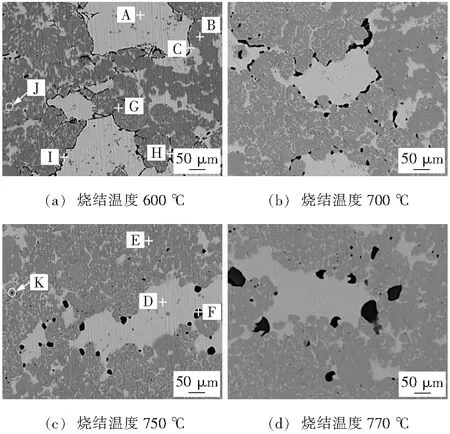

表2为不同烧结温度下烧结胎体的相对密度,可以看出,随着烧结温度的升高,胎体的相对密度呈现先增大后减小的趋势。

表2 不同烧结温度下烧结胎体的相对密度

根据CuZn粉末的DTA测试结果,其熔化温度区间为740~785 ℃。当烧结温度为600~700 ℃时,热压烧结过程中未产生液相,此时胎体的致密过程主要依靠固相颗粒之间的原子扩散与迁移、固相颗粒的塑形变形以及不同尺寸颗粒之间的重排,随着烧结温度的增加,原子的扩散速率增加,颗粒间烧结颈长大,孔隙得以减少,烧结胎体的相对密度得到缓慢提高。当烧结温度为750 ℃时,烧结胎体的相对密度显著增大,这是因为烧结过程中部分CuZn粉末开始熔化转变成液相,且烧结过程中未出现流料现象,液相最大限度地流铺到颗粒间隙,充分填充孔隙,孔隙尺寸减小,数量减少,同时固相颗粒之间的重排阻力随着液相的出现和增加而减小,最终导致胎体密度达到最大值。当烧结温度为770 ℃时,烧结胎体的相对密度逐渐减小,原因主要为:一方面,在烧结过程中,CuZn粉末熔化比例增加,形成过量的液相,液相在充分填充固相颗粒间隙的同时,少量液相逸出胎体,在胎体周围形成飞边;另一方面,Zn元素具有较低的蒸汽压,随着烧结温度的增加,胎体中Zn的挥发量增加。

2.2 烧结胎体的组织结构

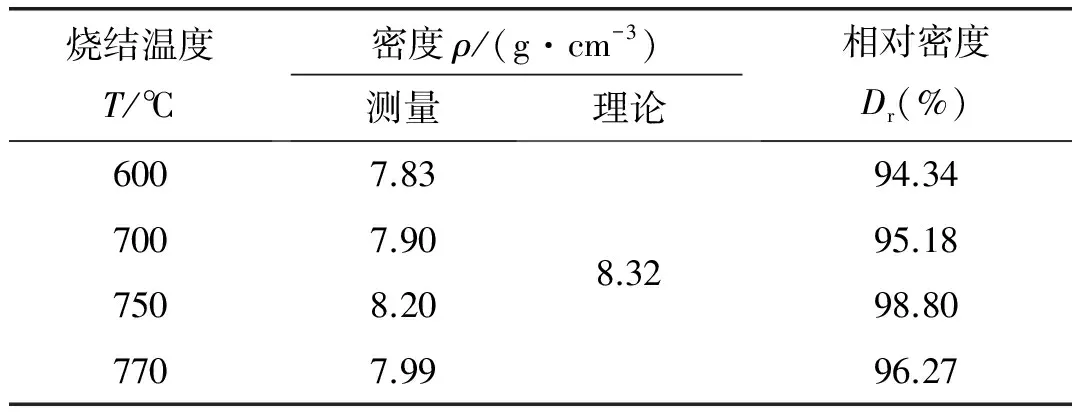

图3为不同烧结温度下胎体的显微组织,可以看出,胎体组织主要由灰白色相、暗灰色相和黑色组织组成。其中灰白色相呈大尺寸块状和小尺寸絮状;黑色组织主要分布在灰白色相界面、暗灰色相界面及呈“针尖”状弥散分布在灰白色相或暗灰色相内部。黑色组织的形状、大小与烧结温度有关,随着烧结温度的升高,分布在灰白色相界面的条带状黑色组织聚集长大成圆球状,分布在暗灰色相界面的黑色组织逐渐减小或消失。

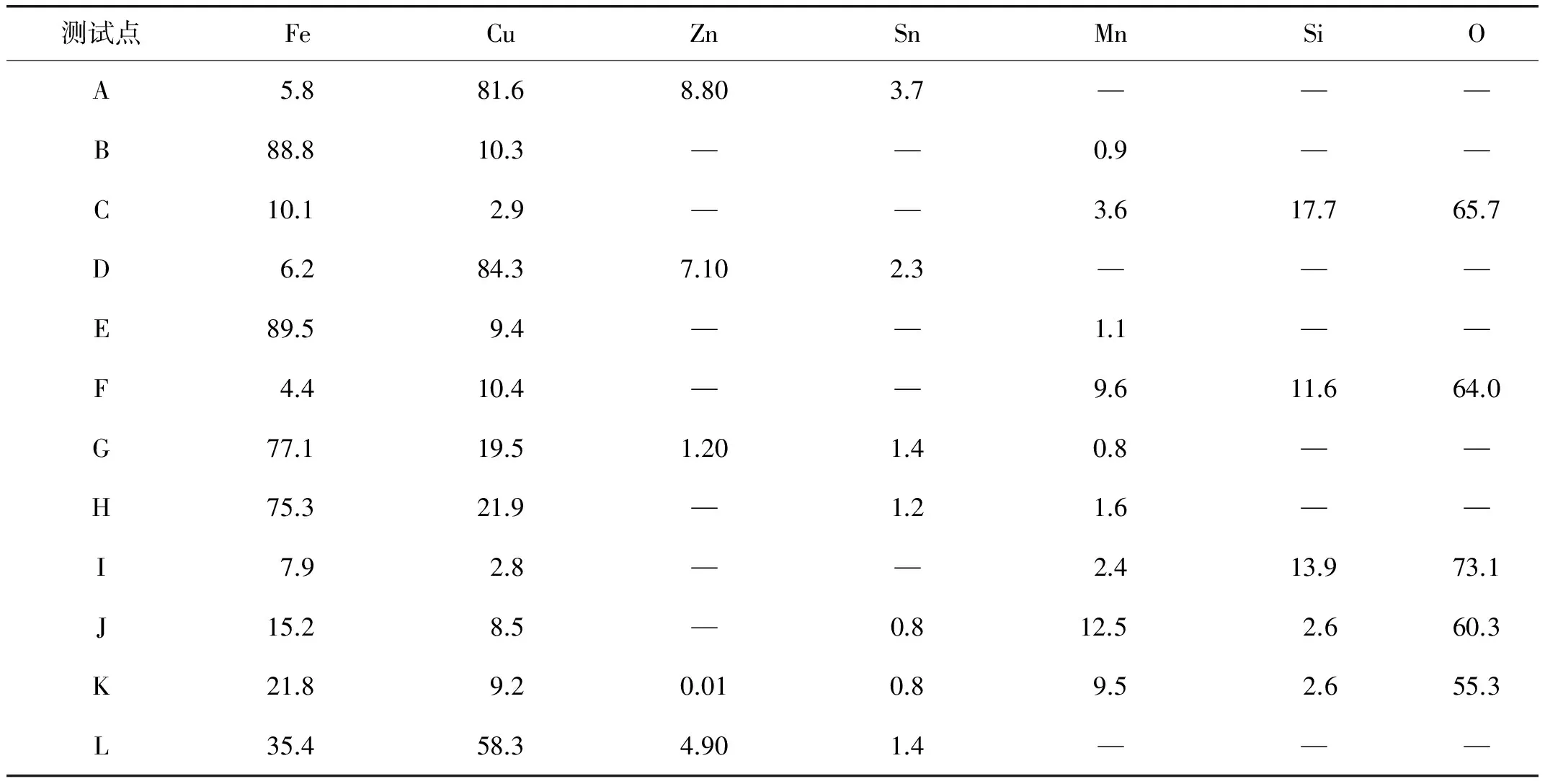

分别对烧结温度为600 ℃和750 ℃的胎体中物相进行能谱分析,结果见表3,可以看出,大块状灰白色相和柳絮状灰白色相含有相同元素,且含量接近,说明两种形状的灰白色相为同种相,成分均为Cu,Zn,Fe和Sn,其中Cu的原子分数较高,约占总量的80%以上,见测试点A和D,结合Cu-Zn,Cu-Fe及Cu-Sn二元相图[12]可知,灰白色相为CuZn粉末烧结后形成的Cu基固溶体。暗灰色相主要含有Fe和Cu元素,其中Fe的原子分数较高,约88%以上,见测试点B和E,结合Fe-Cu相图[12]可知,暗灰色相为FeCu30粉末烧结后所形成的Fe基固溶体。

图3 不同烧结温度下胎体的组织结构

分布在灰白色相界面的黑色组织,主要成分为O,Si和Mn,见测试点C,F和I,可以推测该处黑色组织为硅锰氧化物复合相,表示为(Mn,Si)x·Oy相。分布在暗灰色相界面的黑色组织,主要成分为Fe,Cu及微量的Zn,Sn和Mn,没有O和Si,见测试点G和H,可以推测此处黑色组织实质上为两个暗灰色相之间的界面孔隙;“针尖”状黑色组织,主要成分为Cu,Fe,Mn,Si和O,见测试点J和K,基于点扫描的扫描区域略大于或等于“针尖”状黑色组织,可以推测“针尖”状黑色组织为细小的(Mn,Si)x·Oy相。

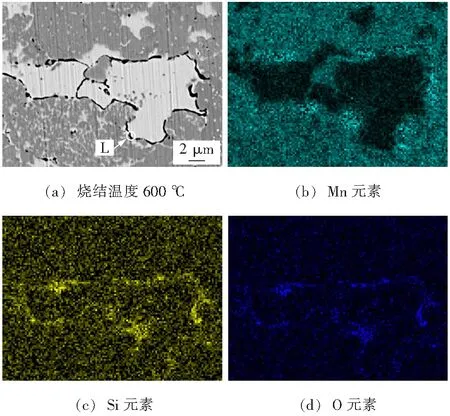

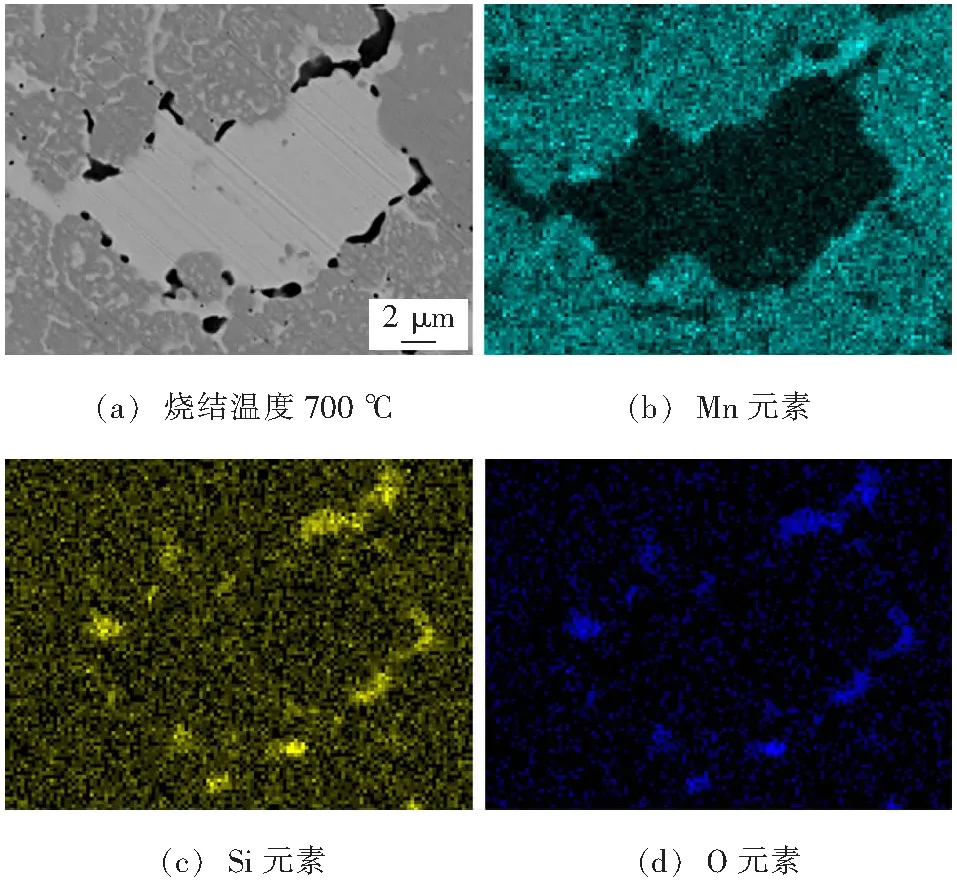

为进一步研究灰白色相界面黑色组织的元素组成及其形状演变规律,试验对该黑色组织进行面扫描分析,结果如图4、图5所示。可以看出,当烧结温度为600 ℃时,分布在灰白色相界面的黑色组织中O,Si和Mn呈断续条带状偏聚,说明该黑色组织不完全为(Mn,Si)x·Oy相。对O,Si和Mn没有明显偏聚的部分黑色组织进行点扫描分析,主要成分为Cu,Fe和Zn,没有Si和Mn,见测试点L,可以推测没有O,Si和Mn偏聚的部分黑色组织实质上是灰白色相与灰黑色相之间没有完全冶金结合的界面孔隙。当烧结温度为700 ℃时,分布在灰白色相界面的黑色组织中O,Si和Mn的偏聚与其形状相吻合,说明烧结温度为700 ℃时,分布在灰白色相界面的黑色组织主要为(Mn,Si)x·Oy相,界面孔隙大量减少或消失。

表3 胎体物相能谱分析(原子分数,%)

图4 烧结温度为600 ℃时烧结胎体面扫描分析

图5 烧结温度为700 ℃时烧结胎体面扫描分析

以上分析可知,不同烧结温度下,烧结胎体的组织主要由Cu基固溶体、Fe基固溶体及(Mn,Si)x·Oy相组成。当烧结温度较低时,胎体中存在大量的界面孔隙,随着烧结温度的升高,一方面烧结胎体中界面孔隙逐渐减小或消失,胎体的相对密度增大;另一方面,沿Cu基固溶体界面分布的(Mn,Si)x·Oy相逐渐聚集长大,由条带状聚集长大成圆球状。

2.3 烧结胎体的抗弯强度

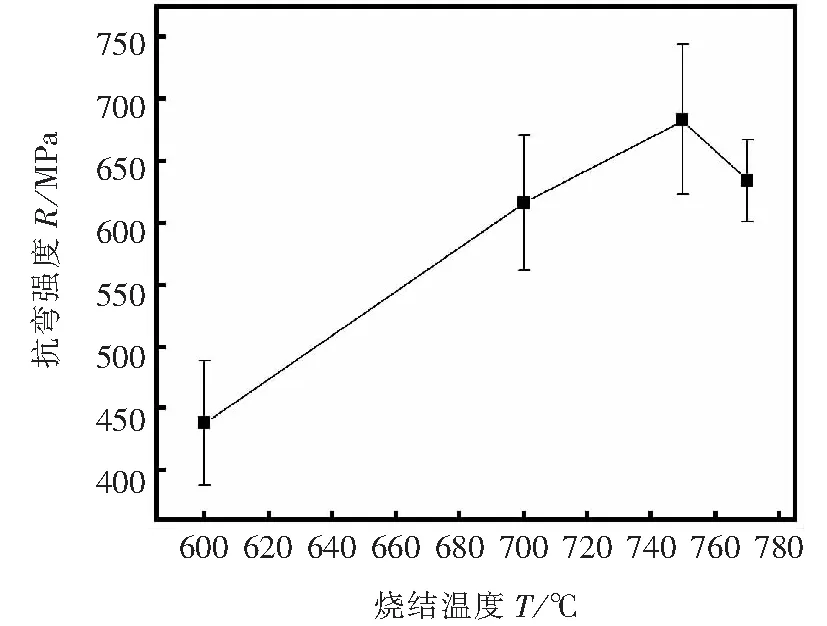

图6为不同烧结温度下烧结胎体的抗弯强度,可以看出,随着烧结温度的升高,烧结胎体的抗弯强度呈先增大后减小的趋势,在烧结温度为750 ℃时,烧结胎体具有最大的平均抗弯强度684 MPa。

图6 烧结胎体的抗弯强度

烧结胎体的抗弯强度主要取决于胎体的孔隙率及其组织结构。不同的烧结温度下,烧结胎体具有不同的界面孔隙及沿Cu基固溶体界面分布的(Mn,Si)x·Oy硬质相。界面孔隙的存在不仅导致胎体的有效截面积减少,还会成为潜在裂纹源,对烧结胎体具有割裂作用,降低烧结胎体的抗弯强度。硬质相对胎体力学性能的影响具有两面性,一般来说,细小、分散的圆球状硬质相对胎体具有强化作用,如胎体中弥散分布的“针尖”状(Mn,Si)x·Oy硬质相;粗大、密集的条带状或点链状硬质相对胎体具有弱化作用。当烧结温度较低时,胎体中不仅含有大量的界面孔隙,还存在沿Cu基固溶体界面分布的条带状(Mn,Si)x·Oy硬质相,胎体具有较低的抗弯强度。随着烧结温度的升高,胎体中界面孔隙逐渐减小或消失,条带状的(Mn,Si)x·Oy硬质相逐渐向圆球状转变,胎体的抗弯强度逐渐升高。当烧结温度为770 ℃时,虽然胎体的孔隙率很低,但圆球状的(Mn,Si)x·Oy硬质相尺寸过大,其与周围Cu基固溶体之间或Fe基固溶体之间具有较大的界面应力,烧结胎体在弯曲过程中,(Mn,Si)x·Oy硬质相成为起裂源,降低烧结胎体的抗弯强度。

3 结 论

(1)随着烧结温度的升高,烧结胎体中界面孔隙逐渐减少或消失,相对密度先增大后减小,当烧结温度为750 ℃时,胎体具有最大的相对密度。

(2)烧结胎体的组织主要由Cu基固溶体、Fe基固溶体及(Mn,Si)x·Oy相组成,随着烧结温度的升高,条带状(Mn,Si)x·Oy相逐渐聚集长大成圆球状。

(3)随着烧结温度的升高,烧结胎体的抗弯强度呈先增大后减小的趋势,在烧结温度为750 ℃时,烧结胎体具有最大的平均抗弯强度684 MPa。

(4)烧结胎体的抗弯强度主要取决于胎体的相对密度和(Mn,Si)x·Oy复合相,界面孔隙、条带状或大尺寸(Mn,Si)x·Oy相的存在是抗弯强度降低的主要原因。

[1] 龙伟民,刘文明,朱 坤,等. 预合金粉在金刚石工具烧结中的钎焊作用[J]. 焊接,2008(3): 36-38.

[2] 刘文明,朱 坤,耿丽华,等. 金刚石锯片胎体中金属粘结剂的应用研究[J]. 金刚石与磨料磨具工程,2000,42(5): 22-25.

[3] 邹文俊,陈功武,宋 城,等. 超硬磨具用金属结合剂国内外研究进展[J]. 金刚石与磨料磨具工程,2014,4(34): 1-4.

[4] 罗锡裕,麻洪秋,黄 浸,等. 金刚石工具预合金代钴粉末的研究及应用[J]. 金刚石与磨料磨具工程,2006,151(1): 19-24.

[5] 卢金斌,汤 峰,孟 普,等. Ni-Cr合金真空钎焊金刚石的热损伤分析[J]. 焊接学报,2010,31(8): 26-28.

[6] 陈 燕,徐鸿钧,傅玉灿,等. Ni-Cr合金真空钎焊金刚石的表面石墨化[J]. 焊接学报,2009,30(9): 21-24.

[7] 肖长江,张恒涛,尚秋元,等. 铁对铜基结合剂金刚石节块把持力的影响[J]. 硅酸盐通报,2015,34(2): 345-348.

[8] 王 闯,张效芬,王长福,等. 粉末冶金Cu基金刚石工具的研究现状及进展[J]. 粉末冶金技术,2012,30(2): 140-143.

[9] 韩 娟,姚炯斌,刘一波,等. 磷铁含量对高铁基胎体性能的影响[J]. 金刚石与磨料磨具工程,2010,3(30): 49-54.

[10] 张振军,秦海清,林 峰,等. FeCuCoY超细合金粉末胎体的烧结及其力学性能研究[J]. 超硬材料工程,2011,23(1): 21-26.

[11] 陈 霞,李晨辉. 金刚石圆锯片用铁基结合剂的研究[J]. 金刚石与磨料磨具工程,1999,109(1): 1-5.

[12] H. П. 梁基谢夫. 金属二元系相图手册[M]. 北京: 化学工业出版社,2009.

2016-10-21

国家国际科技合作计划项目(2015DFA50470)

TG425

杜全斌,1983年出生,博士研究生。主要从事新型钎焊材料与钎焊工艺,粉末冶金材料的研发工作,已发表论文10余篇。