基于动态实验的玻璃钢原油管道结垢规律研究*

廖 柠,黄 坤,孔令圳,吴 锦

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500; 2.中国葛洲坝集团机电建设有限公司,四川 成都 610031)

数字出版日期: 2017-09-14

0 引言

随着世界范围内的大部分油田都进入含水开采期,普通钢制管道在输送含水原油的过程中,腐蚀问题越来越严重,大大增加了管道的运行和维护费用。为了解决管道的内腐蚀问题,部分油田采用了玻璃钢管道来输送含水原油,大大的减少了腐蚀的发生[1]。此外,玻璃钢管道还具有内壁粗糙度低、电绝缘性好、自重轻、强度高、耐磨性好、维护费用低等特点[2]。

目前,玻璃钢管道在国内各油田中的应用范围主要有回注水管线、采油管线、集油管线、长输管线、污水管线等,其中回注水管线和污水管线应用最广,共占玻璃钢管道应用的67%,而采油管线和集油管线共占30%,而长输管线仅占3%不到[3-4]。

在采用玻璃钢管道输送原油的过程中,常常出现结垢的现象,严重的影响了管道的流通性,甚至造成管道的清管卡堵事故,造成了严重的经济损失[5-11]。通过文献调研,发现国内外对于玻璃钢管道的研究主要集中于玻璃钢管道的制造、结构完整性、腐蚀、应力分析等方面上,而对于玻璃钢管道原油输送过程中结垢规律的研究几乎为零[12-15]。因此,分析原油输送过程中的结垢现象,着重研究结构规律是提高玻璃钢管道原油输送技术的重要部分。

1 玻璃钢管道结垢规律的影响因素

根据我国油田采出水组分分析,通常情况下,盐类垢主要包括CaCO3,MgCO3,CaSO4,BaSO4,SrSO4,FeCO3,FeS,Fe(OH)2等[16],主要分为碳酸盐型、硫酸盐型和铁化合物垢类3种。对于不同水垢类型,其影响结垢的因素不同[17-18],对于以碳酸盐为主的水垢,主要考虑温度、压力、剪切速率、pH值、盐离子浓度以及CO2分压这6个基础因素。对于含水原油管道输送方面,管道内的结垢速率和结垢量还受到管输介质相态、管道介质流态、管道材料特性(内表面粗糙度)等外界因素影响。针对玻璃钢管道,根据各影响因素的特点和国内外研究现状,采用实验的方法对不同温度、不同剪切速率下的碳酸盐结垢量随时间的变化趋势进行研究。

2 动态结垢实验

2.1 实验概况

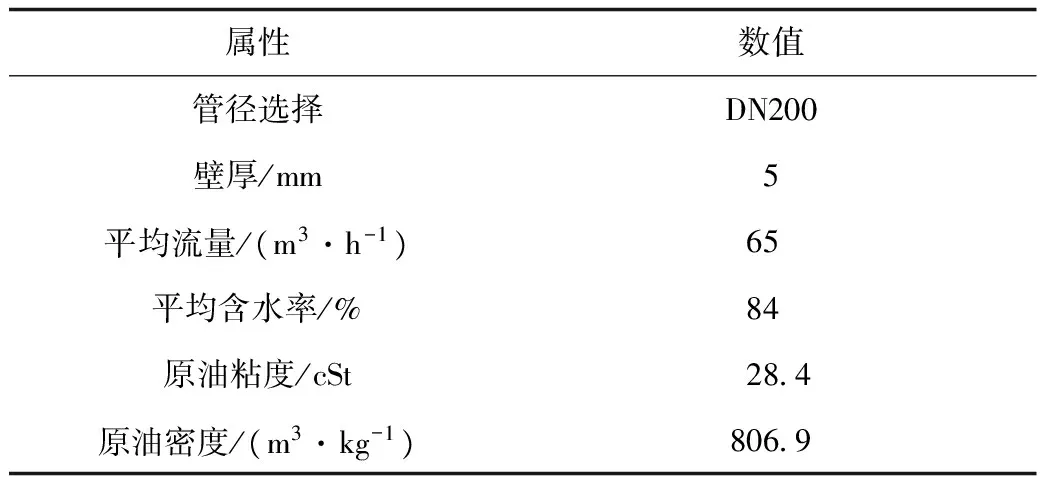

本实验以新疆克拉玛依HK玻璃钢管线为基础,所取数据全部来自于现场。其基本参数如表1所示。

表1 新疆HK玻璃钢管线及油品基础参数

采出水水样组分如表2所示。

表2 新疆克拉玛依HK玻璃钢管线采出水组分

根据表2可以看出,该管线的垢质成分主要以碳酸钙为主。所以在本研究中,我们主要针对碳酸钙类垢结垢规律进行研究。

2.2 搅拌转速的确定

原油在管道中流动时,所处的流态随着流量的变化而发生着变化。根据实际情况,原油管道内的流态有可能为层流状态,也有可能在紊流状态,而在2种流态下,流体的剪切速率是不同的,其计算方法也不同。

牛顿流体在管流紊流状态下的剪切速率:

(1)

c=0.004 94Re0.75

(2)

式中:γ为管流有效剪切速率,s-1;V为流体在管道内的流动速度,m/s;Re为流体雷诺数;D为管道管径,m;c为紊流修正系数。

根据张劲军,黄启玉,严大凡[19]在对管输剪切模拟搅拌槽中流体平均剪切率的计算研究中所得出的牛顿流体在湍流流动下的平均剪切速率如式(3),(4)和(5)所示。

(3)

(4)

(5)

对于该实验来说,采用的是配比溶液来模拟现场采出水中的结垢现象。计算过程以红-克玻璃钢原油管线为例,管道直径DN200,流量取65 m3/h,即v=0.637 m/s,油品粘度取28.39 cSt,计算出雷诺数Re=4 263,原油流态处于紊流状态。

根据公式(1)和公式(2)计算出紊流状态下的剪切速率为69.2 s-1。本实验采用的是IKA RW 20 DS025型号电机,输入功率72 W,搅拌输出功26.6 W,电机效率为0.37,转速范围50~520 r/min。取40℃水样的粘度为0.656 mPa·s,根据公式(3)至公式(5)反算出所需要的电动机转速为60.5 r/min,取60 r/min。

2.3 实验步骤及过程

2.3.1实验水样的配置

实验水样采用药剂配置,其配置药剂组成如表3所示。

表3 实验水样配置药剂

每期实验共配置水样4 500 mL,分为3组进行实验,每组分别恒温搅拌1,2和3 h,共进行30期实验,共需得到90组实验数据。

2.3.2称量实验前设备仪器

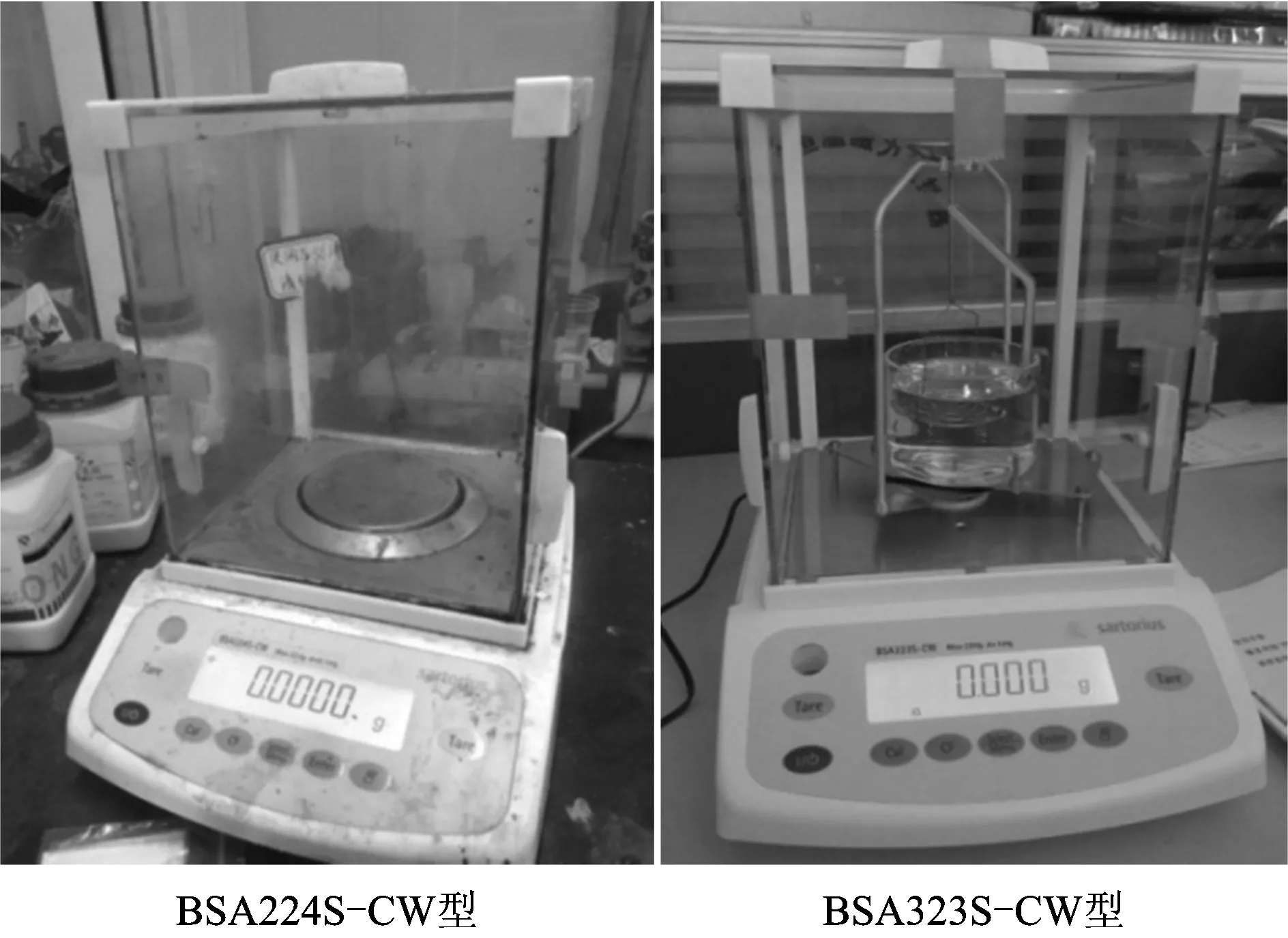

采用2个不同精度的电子天平对实验仪器包括搅拌用玻璃棒、烧杯、滤纸、搅拌转头等进行称量,并记录各仪器重量。所采用的电子天平如图1所示,其精度分别为0.000 1和0.001 g。

图1 电子天平Fig.1 Electronic scales

2.3.3恒温搅拌

实验中恒温搅拌装置分为恒温水浴箱和搅拌电机,其中恒温水浴箱采用DZKW-4型电子恒温水浴锅,温控范围常温到100℃之间,精度0.1℃;搅拌电机采用IKA RW 20 D S025型搅拌电机,输入功率72 W,搅拌输出功26.6 W,电机效率为0.37,转速范围50~520 r/min。恒温搅拌装置如图2所示。

图2 恒温搅拌装置Fig.2 Constant temperature mixing device

在每期实验中,恒温搅拌过程主要控制温度和搅拌转速2个变量,其中温度根据现场实际工况,控制25,27,30,35,40和45℃共6组温度变值;控制60,135 ,210,285和360 r/min共6组搅拌转速变值。

2.3.4过滤及烘干

搅拌沉淀实验后,烧杯中出现一定量的白色粉末,为CaCO3垢质成分,通过玻璃棒、滤纸等过滤装置,将沉淀部分和液体部分分离,并采用恒温烘箱进行烘干。本实验所用烘箱烘干温度为50℃。

2.3.5称量试验后设备仪器

同样采用2种不同的电子天平分别对滤纸、玻璃棒、烧杯、搅拌转头等进行称量,并记录数据。

3 实验结果及分析

3.1 实验结果数据的处理

实验共得到90组结垢量实验数据,如表4所示。

表4 结垢量结果数据

3.2 实验误差分析

根据实验过程的不确定性,本实验中产生结果数据误差的主要因素如下:

1)由于在液体过滤过程中,过滤时间较长,达到了20 min,而在这段时间内,烧杯中的液体并没有进行搅拌,虽温度有所下降,但结垢速率仍然较快,导致烧杯中的沉淀量将会增多。

2)由于2 000 mL烧杯采用的是0.001 g精度电子天平,虽然已经达到了很高的精度,但本次测量的总值较小,精确到0.000 1 g却只有3位有效数字,所以烧杯内的沉淀量测量值误差较其他器材测量值大。

3)在对温度的取值时,采用的是多天的平均值,而结垢量随温度的变化趋势是非线性的,所以采用温度平均值计算管道结垢量,存在一定的误差。

3.3 公式拟合及修正

3.3.1公式的拟合及优化

通过Origin8.0绘图软件,将得到的表4中结垢量数据进行公式拟合,拟合公式如公式(6)所示。

G(t,T,n)=F(T)(1-e-0.859t)e(3.22-n0.286)B(T)

(6)

式中:

F(T)=3.54×10-6T4-4.52×10-4T3+0.02T2-

0.437T+3.266

(7)

B(T)=-248e-0.399T+0.1

(8)

根据现场生产实际的需求,对拟合公式中的变量进行变换,即搅拌转速与流量的变换、搅拌时间与流经管线长度的变换。

根据公式(1)至公式(5)。得到了搅拌转速n与流量Q之间的变换关系式。

n=4.658×10-5Q3.5υ-1.5d-4

(9)

根据流量、管径与流动距离的关系式,得到了流动距离与搅拌时间的关系式。

(10)

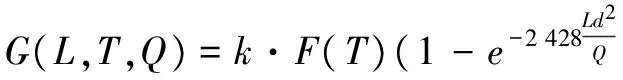

便得到了基于实际工程的玻璃钢管道结垢量计算公式。

(11)

其中F(T)和B(T)如公式(7)和公式(8)所示。

3.3.2拟合公式的修正

通过与现场2 a内3次清管的结垢量数据进行对比,如表5所示。

通过表5中数据可计算出拟合公式的实际误差在12%左右,则对拟合公式进行修正,确定了修正系数k=0.88。则基于案例玻璃钢管道的结垢量计算公式:

表5 拟合公式计算结果与实际结垢量结果对比

e(3.22-0.578 5Qυ-0.428 6d-1.143)B(T)

(12)

其中F(T)和B(T)如公式(7)和公式(8)所示。

4 计算机软件的编制

基于以上研究结论及修正后拟合公式,采用VB6.0编程语言对结垢量的计算进行编程。程序界面如图3,4所示。

图3 程序参数输入界面示意Fig.3 Program parameter input interface illustration

图4 结垢量计算界面示意Fig 4 Scaling calculation interface illustration

5 讨论与分析

5.1 结垢量变化规律

通过自编的结垢计算程序,对不同温度、流量下的结垢变化规律进行计算,并对比相应的计算结果,如图5和图6所示。

图5 不同流量下管道结垢率随温度的变化趋势Fig.5 The trend of pipe scaling rate with temperature under different flow rates

图6 不同温度下管道结垢率随流量的变化趋势Fig.6 The change trend of pipe scaling rate with flow rate at different temperatures

从图5和图6中可以看出,管道内结垢率随温度的增加而增加,在介质温度在45℃及以下温度时,结垢率增幅较缓,而在介质温度高于45℃时,管道内结垢率陡增。管道内结垢率随流量的增加反而成下降的趋势,这说明管道内介质之间的剪切作用对管道内垢质的形成具有较大的抑制作用。

5.2 清管周期的确定

对于玻璃钢管道,垢质在管道内壁的附着力较小,常采用清管球清管。清管球沿管道运动主要是靠前后压差驱动,假设清管球在管道中匀速运动,则其受力平衡方程式如公式(13)和公式(14)所示。

x轴向:Gsinθ+F阻=ΔP·A

(13)

y轴向:Gcosθ + Nup= Ndown

(14)

式中:ΔP为清管球前后压差,Pa;Ndown为管道下半部表面对清管球的挤压力,N;Nup为管道上半部表面对清管球的挤压力,N;F阻为清管球受到的阻力,N;G为清管球和前方垢质的总重力,N;A为管道的流通面积,m2;θ为管道与水平面的夹角,(°)。

公式(13)中F阻包括了清管球和管道内壁之间的摩擦力以及清管球前方垢质与管道之间的摩擦力。为了计算方便,统一2种摩擦阻力,则有:

F阻=μmg·cosθ

(15)

式中:μ为与玻璃钢管道内壁的摩擦系数,现场测试反算得到μ=8.7;g为重力加速度,9.8 N/kg。

在案例工况下,最大清管压力为4.0 MPa,沿程流体所需压降为1.2 MPa,则清管球前后最大压差为2.8 MPa,管道沿程最大倾角0.44°,计算得到最大结垢量阀值为0.93t,取安全系数为0.8,则当管道内的计算结垢量达到0.744t时,要求进行清管。

根据案例管道各月份平均温度及流量数据,计算得到其清管计划如表6所示。

表6 全年清管时间安排

6 结论

1)管道中的结垢量是多因素影响的结果,其变化规律是流量、温度等众多影响因素的复杂复合函数关系。通过与现场2 a内3次清管的结果参数进行对比,验证了本研究中拟合公式计算结果的准确性。

2)玻璃钢管道的结垢量随温度的增加而不断增加。当管道内介质温度达到45℃以上时,其结垢率陡然增加,说明当温度升高到45℃以上时,管道内介质中的结垢规律发生了质变,所以在对管输工艺进行设计时,应当考虑输送温度在45℃以下进行。

3)管道中的结垢率随流量的增加而呈现了减少的规律。虽然流量的增加,导致了总水量的增加,其总结垢趋势应该升高,但流量增加的同时又导致了管道内介质流速的增加,使得流体的剪切速率增加,减少了管道内垢质的生成。这也说明了管道介质之间的剪切速率对管道结垢量的影响程度高于管道总结垢量峰值对管道结垢量的影响程度。

[1]苏焕荣.玻纤增强塑料管在油田应用的经济性[J].石油规划设计,1995,9(5): 11-12.

SU Huanrong, The economical effect of glass fiber reinforced plastic pipe in oilfield[J]. Petroleum Planning & Engineering,1995,9(5): 11-12.

[2]万德立,白云飞.玻璃钢管道及其在油田的应用[J].油气田地面工程,1991,10(6):68-69.

WAN Deli,BAI Yunfei. FRP pipeline and its application in oilfield[J]. Oil-Gasfield Surface Engineering,1991,10(6):68-69.

[3]何桂华,等.玻纤增强塑料管道在油田地面工程中的应用[J].石油规划设计,1995,9(5): 18-19.

HE Guihua, et al. application of glass fiber reinforced plastic pipeline in oilfield surface Engineering[J]. Petroleum Planning & Engineering, 1995,9(5): 18-19.

[4]朱树兵.玻璃钢管线用于英买力潜山原油集输[J].油气田地面工程,2011(9): 97-98.

ZHU Shubing. FRP pipeline for the crude oil gathering and transportation of Qianshan Yingmali[J]. Oil-Gasfield Surface Engineering, 2011(9): 97-98.

[5]Spoo K. corrosion resistance of various glass fiber reinforcements[J]. Journal of the Association of Physicians of India, 2009, 26(10):925-8.

[6]Arikan H. Failure analysis of filament wound composite pipes with an inclined surface crack under static internal pressure[J]. Composite Structures, 2010(92): 182-187.

[7]Cowley T W. Repair of a 50 foot diameter FRP hydrochloric acid storage tank[A]. CORROSION - National Association of Corrosion Engineers Conference and Exposition[C], 2010(3):14-18.

[8]Hawkins, Robert C. Design and installation requirements for FRP pipe[J]. Materials Performance,2010,49(3):70-73.

[9]Avinash P, Pierre M. Effect of FRP pipe scaling on its adhesive bonding strength[J]. The Journal of Adhesion,2012,88(10):866-880.

[10]Guillermo R. Use of acoustic emission to evaluate residual strength in FRP pipes after impact damage[J]. Research in Nondestructive Evaluation, 2012,23(4):207-220.

[11]Pramod M, Vaibhav L C. Puja,et al. Lifetime estimation of glass reinforced epoxy pipes in acidic and alkaline environment using accelerated test methodology[J]. Fibers and Polymers, 2014, 15 (9):1935-1940.

[12]张恒,刘洪波.埋地FRP夹砂管道结垢及强度分析[J].武汉理工大学学报,2001, 3(12): 33-36.

ZHANG Heng, LIU Hongbo. Scaling and strength analysis of buried FRP sand pipe[J]. Journal of Wuhan University of Technology,,2001, 3(12): 33-36.

[13]宁刚.玻璃钢管道结构设计与性能研究[D].哈尔滨:哈尔滨理工大学,2007.

[14]潘伟卿,种新民,吴锦,等.玻璃钢原油管线结垢特性实验分析[J].天然气与石油, 2015(2): 16-19.

PAN Weiqing,ZHONG Xinmin,WU Jin, et al. Perimental analysis on scaling characteristics of FRP crude oil pipeline[J]. Natural Gas and Oil, 2015(2): 16-19.

[15]Wang Z S, Ma X M, Liu Y H, et al. The mechanical behaviour and failure mode of FRP composite steel casing joints[J]. Polymers & Polymer Composites,2016: 91-97.

[16]解红军.油田集输管网结垢机理与防治技术研究[D].长春:吉林大学,2005.

[17]陆柱.油田水处理技术[M].北京:石油工业出版社,1990:144-145.

[18]Kiana P, Ali H, Mohammad R O. Using an electrochemical technique to study the effective variables on morphology and deposition of CaCO3 and BaSO4 at the metal surface[J]. Journal of Crystal Growth, 2012(354): 109-118.

[19]张劲军,黄启玉,严大凡.管输剪切模拟搅拌槽中流体平均剪切率的计算[J].石油学报,2003,2(24):94-96.

ZHANG Jinjun,HUANG Qiyu,YAN Dafan. Calculation of fluid average shear rate of shear simulated mixing tank in Piping[J]. Acta Petrolei Sinica, 2003,2(24):94-96.