变速器直驱式电磁阀测试系统的设计

侯 涛,文 静,匡志鹏,何永义,张海洪

(1.上海市智能制造及机器人重点实验室,上海 200444; 2.上海克来机电自动化工程有限公司,上海 200949)

变速器直驱式电磁阀测试系统的设计

侯 涛1,文 静1,匡志鹏1,何永义1,张海洪2

(1.上海市智能制造及机器人重点实验室,上海 200444; 2.上海克来机电自动化工程有限公司,上海 200949)

为提高变速器直驱式电磁阀的控制性能,开发了一测试系统,采用先进的传感器技术和控制技术,模拟直驱式电磁阀恶劣的实际工作环境。大量测试获得的数据表明,该系统的测试精度、稳定性和重复性与再现性满足测试的性能指标要求,为直驱式电磁阀的开发提供了准确的测试数据。

直驱式电磁阀;电液伺服系统;测试系统

前言

汽车变速器技术的发展,在汽车控制革命阶段中发挥着重要作用[1]。直驱式电磁阀作为汽车变速器中的主要电子元器件,用于调节主回路压力,直接影响换挡阀体的工作。其控制精度的优劣、响应的重复性、磁滞量的大小等对整个变速器的工作起到了关键作用,直接影响动力系统的工作效率。

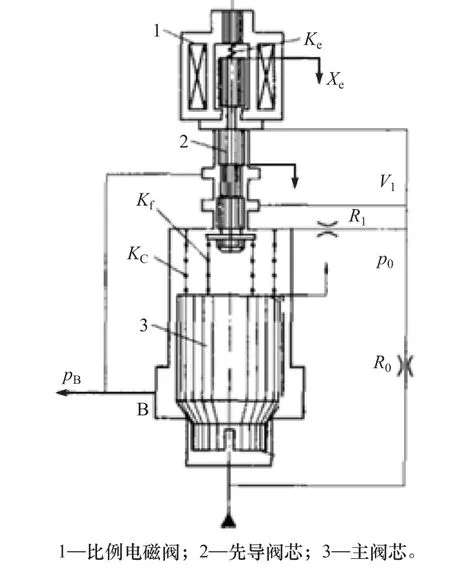

图1为直驱式电磁阀,电脑通过改变占空比对其进行控制,一般情况下频率信息不变,通过调节电流的大小直接影响线圈磁场的强弱而改变电磁阀阀芯的开启度,从而实现不同的工作压力控制。直驱式电磁阀安装在变速器的液压控制板上,用于调节离合器的液压力。

图1 直驱式电磁阀

从直驱式电磁阀的工作模式可以看出,直驱式电磁阀控制精度的优劣、响应的快慢、控制的重复性、磁滞量的大小等关键性能将对整个变速器的工作起到关键性作用,直接影响动力系统的工作效率[3]。

测试系统通过测量直驱式电磁阀的关键性技术指标,为高性能直驱式电磁阀的设计开发提供了试验反馈数据。

1 测试系统的需求分析

该系统所测试的直驱式电磁阀为比例流量阀(QPV),工作时固定液阻R0与先导阀口组成B型半桥,先导阀芯与主阀芯之间由反馈弹簧Kf耦合,当阀的输入电信号为零时,先导阀口闭合,此时主阀口处于关闭状态。

当输入足够大的电流时,电磁力克服弹簧压缩力,推动先导阀芯下移,先导阀口打开,控制油开始流动。故主阀芯上腔压力低于进口压力,在压差的作用下,主阀芯产生位移,阀口开启,与此同时,主阀芯位移经反馈弹簧转化为反馈力,最终电磁力与弹簧力相平衡,从而实现主阀芯位移与输入电信号的比例控制,详细结构如图2所示。

图2 比例流量阀原理图

1.1 性能参数

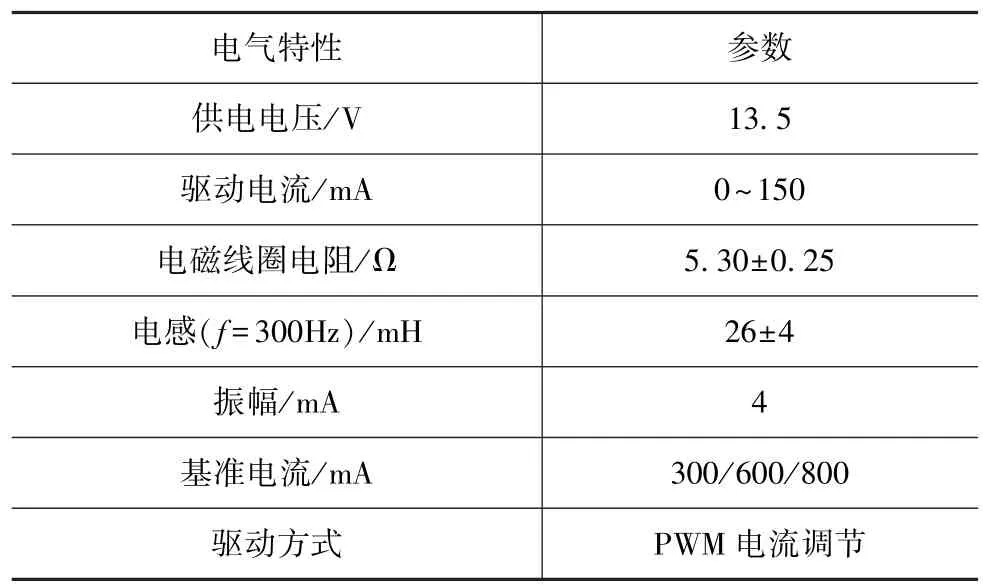

试验环境下,为了更好、更真实地模拟恶劣的工作环境,根据客户提供的测试样品的详细参数,整理出直驱式电磁阀的电气特性参数,如表1所示。

1.2 需求分析

测试系统单次测试样本数量取为“1PC (QPV)”。液压系统为样件端口P提供符合试验条件的压力或压力曲线pP,样件的驱动电流I按照试验曲线变化,实时记录试验介质温度Temp、样件端口A的压力pA、流量与泄漏量和驱动电流,绘制压力-驱动电流、流量-驱动电流等关系曲线。压力和电流控制曲线针对不同测试项目可分为三角波、矩形波、阶跃波等,且曲线参数可调节。

表1 直驱式电磁阀电气特性参数

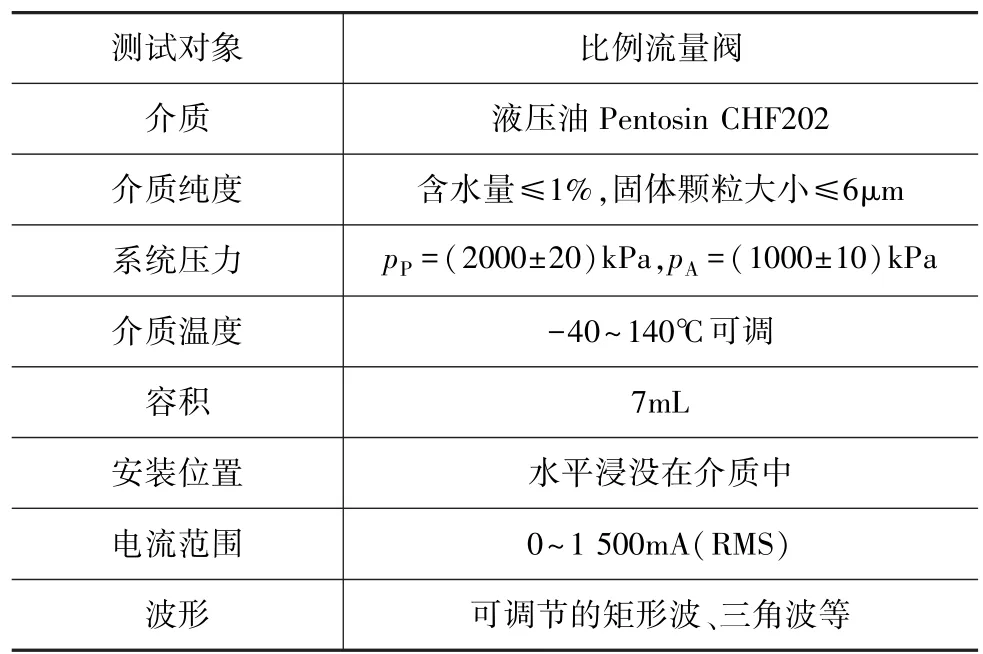

在测试过程中,须要针对不同样件在不同温度条件、不同电流值下加载不同的抖动频率,该抖动频率须根据每批样件进行匹配,优化到最佳状态,以保证磁滞量在设计公差范围以内且样件工作状态稳定。根据产品实际工作状态,整理出试验一般边界条件,如表2所示。

表2 试验一般边界条件

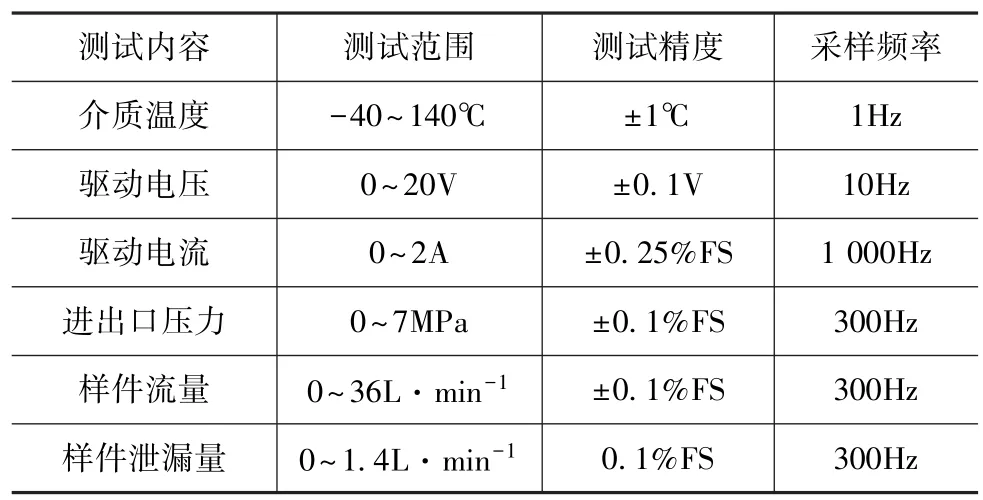

1.3 控制范围与测试精度

根据产品的设计和测试过程中的各项要求,完成准确、高效的测试任务,测试过程中各个变量须满足如表3所示的调节范围与控制精度。

表3 调节范围与精度

1.4 测试内容与方法

变速器在恶劣的环境下工作,其电磁阀须适应大跨度的温度变化。而随着温度的变化,液压介质黏稠度会发生很大的变化,同时为满足快速响应的需求,直驱式电磁阀在不同温度条件下匹配了不同的抖动频率。为模拟直驱式电磁阀实际恶劣的工作环境,该测试系统通过构建完整的液压动力系统和温控系统,并结合信号采集处理技术和系统控制工程理论,采用先进的传感器和控制技术,对各项性能参数进行实时控制和数据信号采集,实现电磁阀设计过程中的试验反馈。

系统所测试的直驱式电磁阀为比例流量阀(QPV),每个电磁阀均有进油口(P)、出油口(A)和回油口(T)。根据产品开发的需求,测试系统须检测测试件的进口压力(pP)、出口压力(pA)、进口流量(QP)、出口泄漏量(QA)、驱动电流(I)、实时介质温度(Temp),根据不同测试项目在线数据处理并显示不同的实时关系曲线。

2 测试系统设计

2.1 气路与液压系统设计

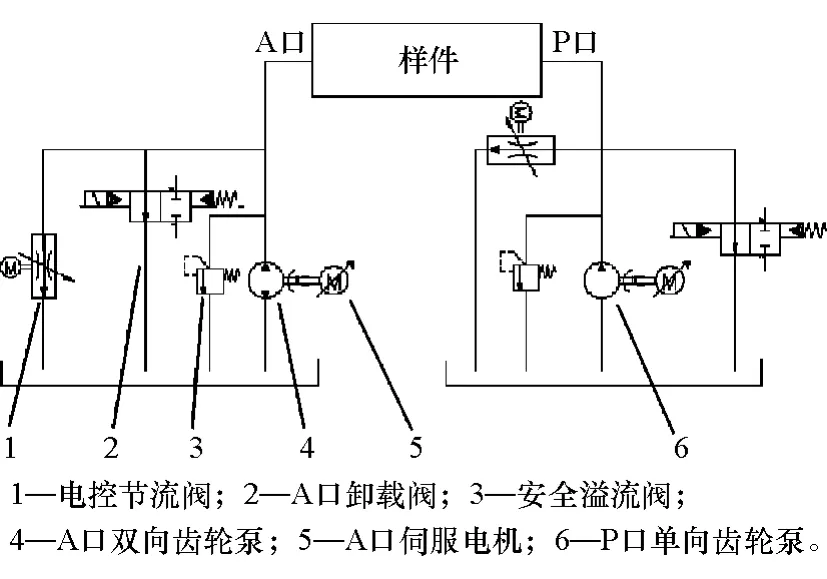

整个液压系统包括3个部分:P口供压回路、A口供压回路以及温度控制回路。供压回路的设计是整个液压系统的核心,对系统性能指标起决定作用。供压系统主要包括动力系统、管路、各类阀和回油系统等,通过电液伺服系统提供动力。

直驱式电液伺服系统具有节能、小型集成化的优势,交流伺服电机加定量液压泵的组合能直接完成变速、变向和限转矩的伺服动作,其结构如图3所示。与传统的有阀伺服系统相比,伺服执行装置在实现大出力的同时,可以完全消除系统中存在的节流损失。同时具有对油液污染敏感性低、噪声低、无需辅助油源和可简化泵的机构等优点。

图3 直驱式电液伺服系统

为保证液压力快速响应,本文中测试的直驱式电磁阀将磁滞降低到最小,采取了PWM波控制的方式,在驱动电流载波频率3kHz基础上,随着电流和温度的改变对应的电流抖动幅值也会有很大的变化,造成电磁阀工作时阀芯以高频抖动,这就对测试系统的供油压力稳定性提出了很高的要求((0~7MPa)±0.1%FS)。

本文中采用了交流伺服电机加定量泵作为系统的动力输出单元,并通过采集液压回路上压力传感器信号,采用PID闭环控制算法控制伺服电机转速,实现系统压力的闭环控制,与传统的变频电机加定量泵相比,该系统控制精度和响应都有很大提高,可充分满足测试设备供油压力的稳定性要求。

在方案设计中,分别设计了针对样件P口和A口供压的两套动力系统,其原理图如图4所示。A口供油系统主要为样件A口提供一定压力油源或作为样件负载,因此A口采用双向齿轮泵4,通过电机的正反转回路的正负压控制。通过电控节流阀1实现A口供油流量的精确控制。当A口回路压力过大时安全溢流阀3打开,将油液排入油箱中保护管路系统,通过卸载阀2实现回路的卸载。P口供油系统通过单向齿轮泵6为样件P口提供一定压力油源,同A口系统相同,采用电控节流阀、卸载阀、安全溢流阀等实现P口系统的流量控制、卸载和安全保护。

图4 动力系统图

在保证动力供给的同时,系统的油温应满足试验条件的要求,因此,在方案设计中针对油温控制设计了一组温度控制回路。温度控制回路通过冷热循环机完成与液压系统介质温度交换,使液压介质的温度满足各项试验要求。温度回路采用交流伺服电机加齿轮泵的方式提供系统动力,实现液压介质在换热器中与冷热循环机组的导热油进行换热。通过对伺服电机转速的控制实现热转换速度的闭环控制。

2.2 液压元件的选型

2.2.1 伺服电机和油泵

P口电液伺服系统选型需要考虑测试产品的需求和电控节流阀的效用。本文中直驱式电磁阀最大流量为10L/min,当有大部分流量需要通过电控节流阀,系统压力要求10MPa,根据经验,选择百利ZPA2-19型齿轮泵,其排量为19mL/r。

根据计算数值查阅御能伺服系统产品样本,选取K060F18C18P型电机,其额定功率为11kW,额定转速为1 800r/min。

A口电液系统需要提供正负压力控制,相比P口流量范围更大。本文中选择百利ZPA2-23型齿轮泵,其排量为23mL/r。根据计算后的数值,选用御能K072F18C18P型电机,其额定功率为13kW,额定转速为1 800r/min。温度回路不需要压力控制精度,为了提高换热效率选择百利ZPI69齿轮泵,电机为K038F18C18P型,其额定功率为7.5kW,额定转速为1 800r/min。

2.2.2 换热器

本文中测试系统温度范围跨度大,而换热器的工作效率对系统温度调节的时间起关键作用。因此,选择了瑞典阿法拉伐的板式换热器。其独创的金属板设计,是以最小的换热面积提供高热效能。另外,板片之间均匀网状分布有许多接触。

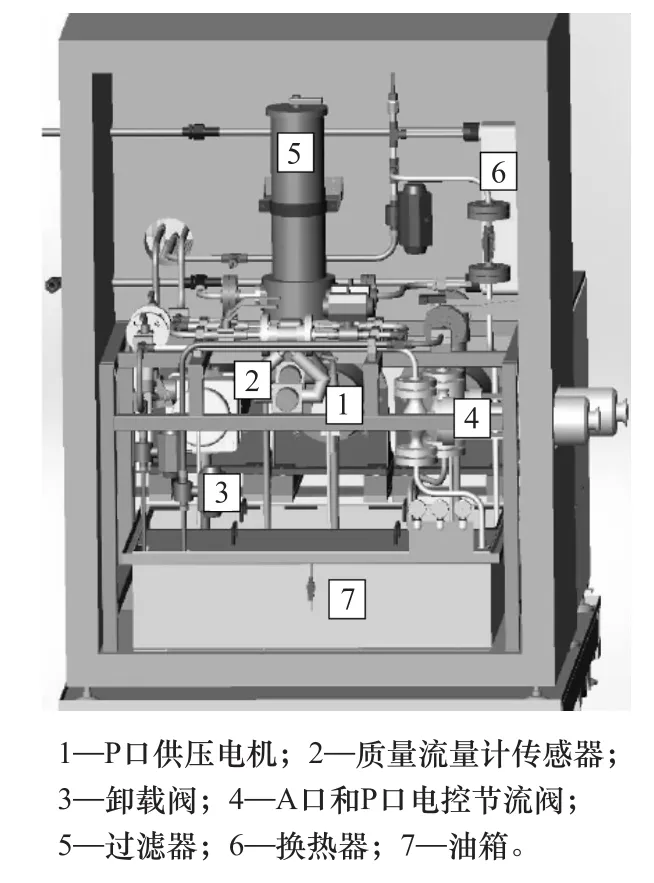

2.3 液压系统布局

整个液压系统主体在大保温箱内,其液压管路布局见图5。在保温箱后面腰部开孔让支撑在电机支架上的3台伺服电机能够探入保温箱内并通过齿轮泵提供液压力。A口、P口和温度控制油路通过管路送达前部的试验操作保温箱供工装夹具使用。

图5 液压系统布置图

2.4 电路控制系统设计

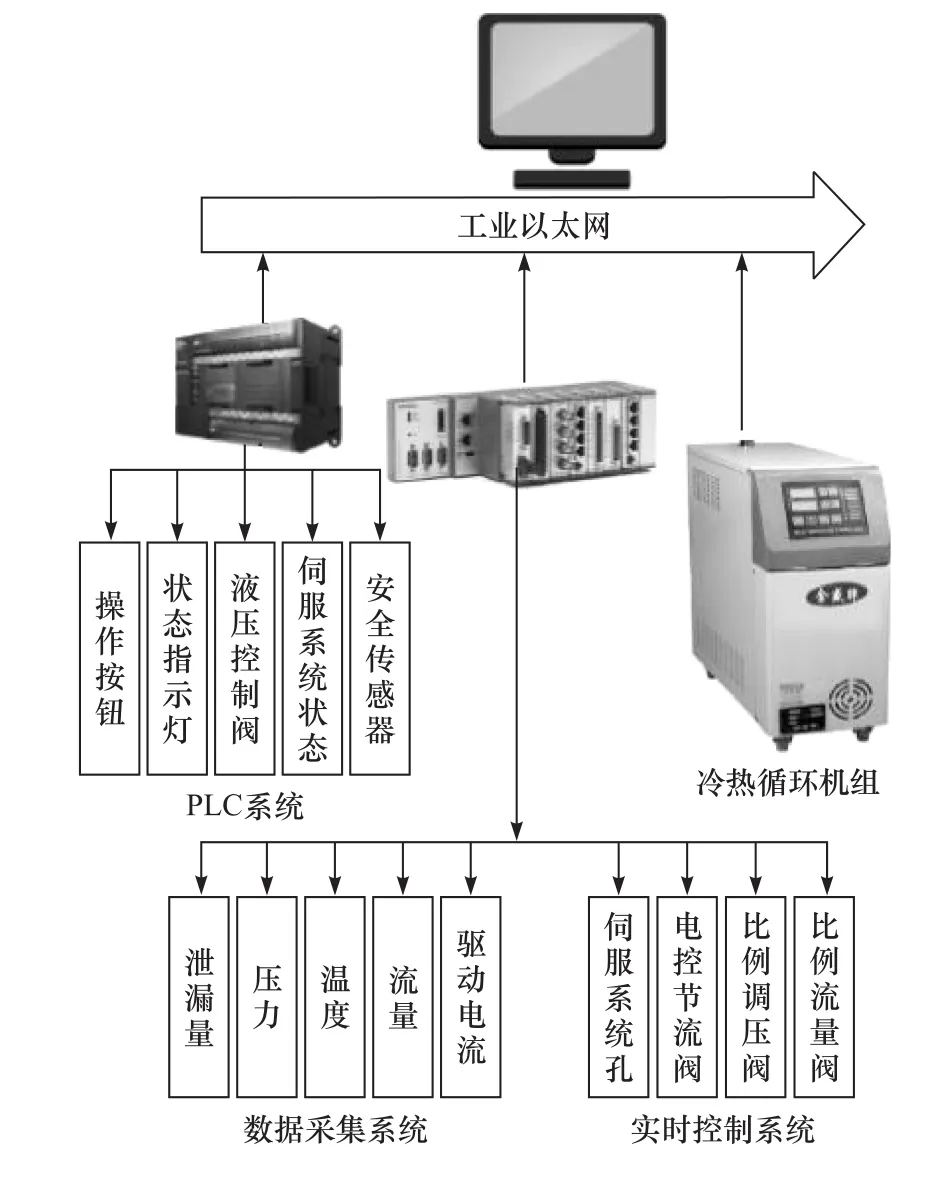

电路控制系统是整个设备实现自动化数据采集和控制的核心。本系统采用以太网作为控制总线,工业计算机作为上位机通过以太网对各系统模块实现数据交互与控制,其结构见图6。模块包括PLC系统、数据采集系统、实时控制系统和冷热循环机组。

图6 控制系统结构图

西门子S7-300PLC系统主要满足操作盒按钮和配合安全继电器与液位传感器等安全方面的需求。上位机软件通过NI OPC系统实现与PLC的以太网通信,来实现数据传递和相关液压系统气动控制阀的操作。上位机通过对冷热循环机组控制温度的设置,配合相关液压系统管路实现对油温的控制。

使用NI CompactDAQ和LabVIEW软件可自定义数据采集、分析、显示和管理。从研发、设计到验证,NI均可提供可编程软件、高精度测量和本地技术支持,最大限度地满足测量应用需求。NI CompactDAQ机箱负责控制定时、同步和外部集成计算机与多达8个C系列I/O模块之间数据传输。单个NI CompactDAQ机箱或控制器可同时管理多个定时引擎,在同一个系统内以不同采样率运行多达7个独立的硬件定时I/O任务。

本系统通过使用CompactDAQ实现多通道数据的同步采集与数据记录、实时压力控制、同时与其他仪器设备进行数据通信,实现系统的自动化控制。

3 测试系统程序设计

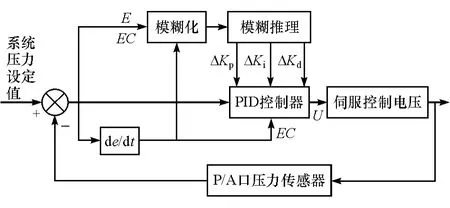

3.1 直驱式电磁阀控制算法

本直驱式电液伺服系统采用如图7所示的模糊PID控制结构。PID控制器根据系统压力设定值与测试位置压力传感器的差值E计算出伺服电机控制电压,而模糊控制器以系统压力设定值与测试位置压力传感器的差值E和其值的变化率EC为输入,输入到PID控制器的参数分别为ΔKp,ΔKi和ΔKd。

图7 电液伺服系统模糊PID控制系统框图

3.2 同步数据采集和处理模块

数据采集和处理是测试系统的根本,直接关系到试验数据的可靠性和真实性,对后续数据分析有着至关重要的作用。同时,采集和处理模块设计的优劣直接关系到整个软件系统的资源占用和稳定性。

3.2.1 多通道数据同步采集

本文中测试任务关注的是相关参数的关系曲线,因此本测试系统必须进行多通道数据的同步采集,即所有测量通道共用同一个时钟信号并在同一时刻开始。

3.2.2 数据处理

本测试系统数据处理主要体现在两个方面。

首先,通常数据采集系统采集到的数据都伴随着噪声干扰,在设计电路之初就考虑到了这方面的问题且采取了必要的手段,如采用屏蔽线、隔离伺服电机动力线和数据采集线的排线、良好的接地等,但不可避免还会有一些电磁干扰。为满足测试系统的高精度和高稳定性,测试软件需要对测试系统所采集到的数据做必要的处理以剔除干扰。

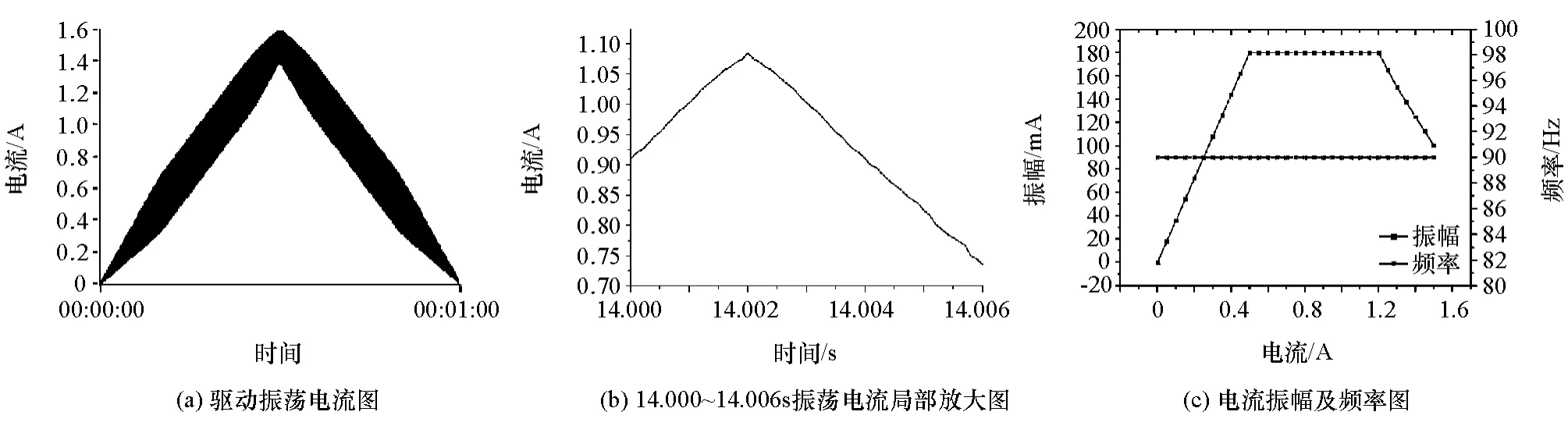

其次,在产品设计上为了保证电磁阀拥有快速响应的特性,电流驱动卡通过PWM电流调制控制电磁阀的同时,驱动电流在高频率以正弦波的形式抖动,且根据不同的电流值,抖动振幅会发生变化,需要根据具体批次样件匹配,其典型电流特性如图8所示。电流的高频抖动必然会对压力和流量产生影响,同时测试过程中需要综合考虑电流、压力和流量等特性[4-5]。

图8 典型电流特性图

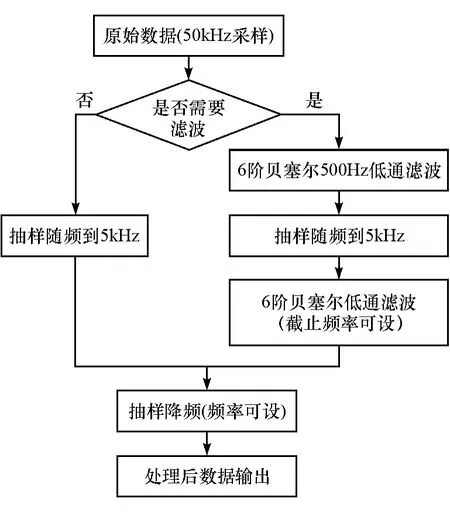

综合上述两点,在软件设计中对采集到的数据进行数字滤波。数字滤波器是具有一定传输选择性的数字信号处理装置,其基本工作原理是利用离散系统特性去改变输入数字信号的波形或频谱,使有用信号频率分量通过,抑制无用信号分量输出[6]。针对本系统特性,设计如图9所示的数据处理流程。

3.3 自动测试功能的设计

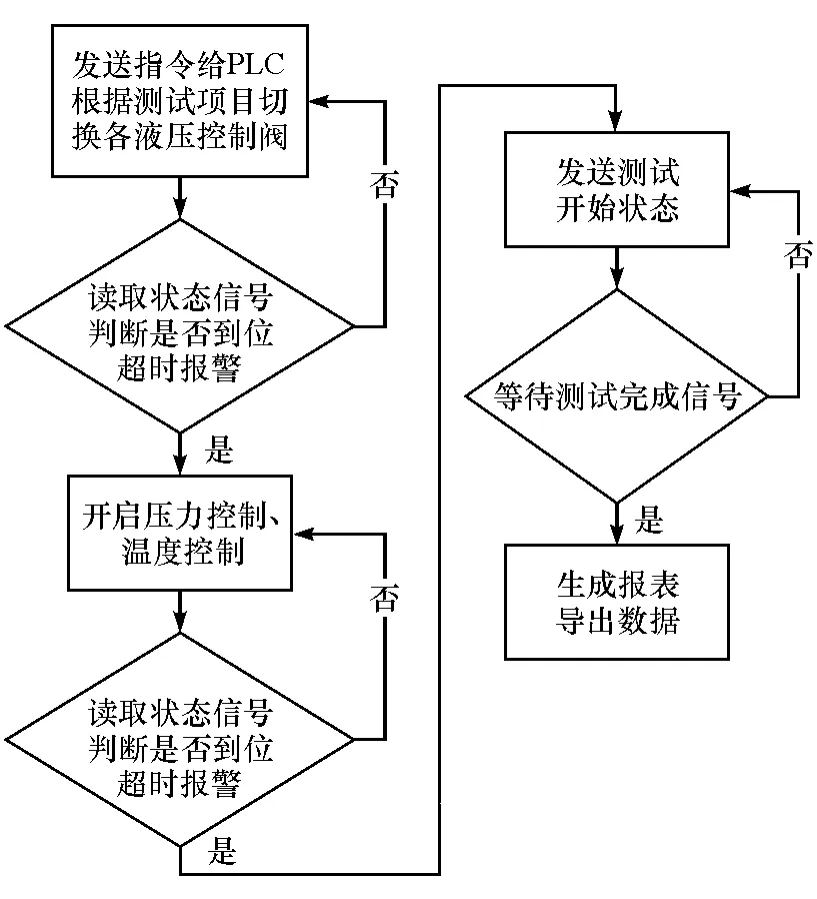

自动测试软件的状态机模块是对整个测试流程控制的核心。根据不同测试种类需求的输入,针对性地设计了各自的状态机模块,使其按照设定的步骤协调控制各后台程序模块的调用。图10为自动测试状态机流程图。

4 测试系统

4.1 设备结构

该测试系统采用性能分析方法和对应的测试流程,针对产品开发过程中对试验的需求,设计了多种试验内容及其工艺,并按照性能分析方法评估本文中系统的能力指标,搭建了如图11所示的设备。

图9 数据处理流程图

图10 自动测试状态机流程图

图11 测试设备实物图

4.2 测试界面

图12为P-I自动测试的软件界面。图中区域1为参数设置和操作区,区域2为特征参数波形显示区,区域3为数据滤波处理设置区。其余测试均按该布局方式设计。

图12 测试系统界面图

4.3 QPV磁滞特性测试

图13为比例流量阀在P口压力为1MPa、温度为60℃和驱动电流以三角波方式变化下的进口压力pP、出口压力pA和进口流量QP曲线图。驱动电流变化为0~1A,平均变化率为50mA/s,变化间隔为2mA。驱动参数:间歇频率为3 000Hz,抖动频率为90Hz。

4.4 QPV静态流量和泄漏量测试

试验介质温度T,样件进口压力pP和样件出口压力PA达到设定值后,启动试验。软件自动控制驱动电流按照设定曲线运行,同时启动数据采集功能。当试验自动运行完成后电磁阀驱动停止输出,提示用户是否进入下一个测量。若选择下一个测量,则等待参数设置完成后,启动试验。当所有测量完成后可选择试验完成,软件自动提示用户输出试验报告并存储。

表4 QPV静态流量和泄漏量测试结果L·min-1

表4列出一直驱式比例流量阀在P口压力为1MPa,温度为0℃时,测得的A口静态流量(电流为1.2和1.5A时)和泄漏量(没有电流时)。

4.5 试验结果分析

在本系统方案设计阶段就制定了系统的一系列指标,而在系统建立后,可靠的性能分析方法既是对系统性能的正确评估,又是对产品开发和产品质量保证的必要手段。在性能评估试验环节中,借鉴了博世集团全球统一的测量系统分析(measurement system analysis,MSA)方法来评估本测试系统的能力。

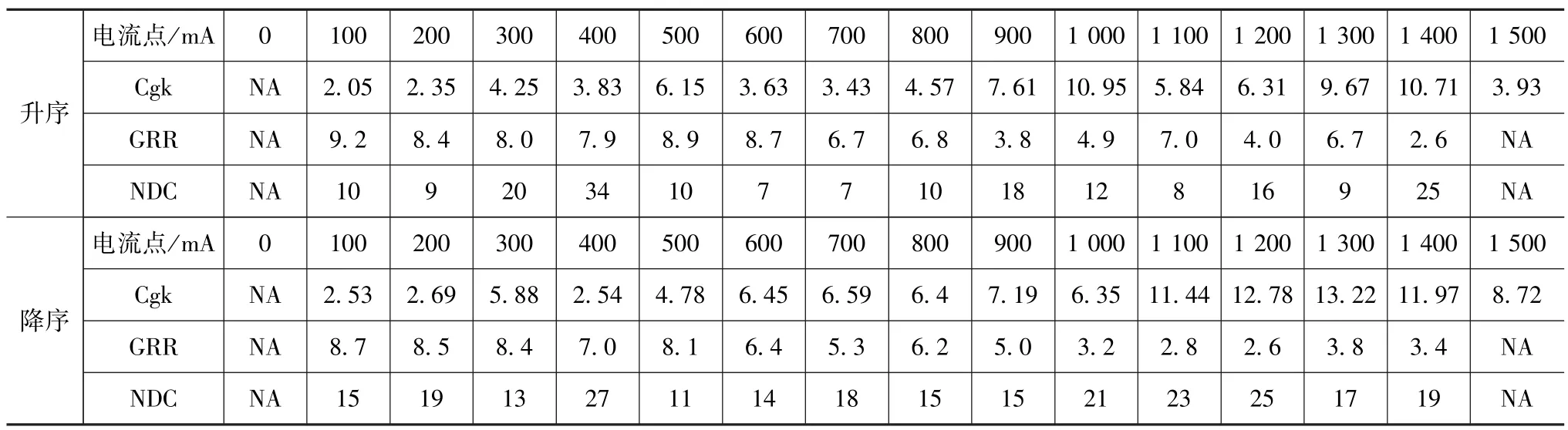

具体测量方法:由3个操作者对10个产品独立重复测试2次;被测量的10个产品,其真值具有一定的差异性和分散性,要求能代表生产过程的偏差,且可被重复测量。测量能力指数Cgk≥1.33;测量的重复性GRR≤10%;对于容差法,数据分级指标NDC≥5(NDC=1.41×零件的标准偏差/总的量具偏差)。

按照测试系统性能分析方法与流程,将试验数据进行能力评估,表5为QPV产品测量系统数据分析表。

表5 PV产品测量系统数据分析表(MSA)

根据上述测量系统分析可知,Cgk值和GRR值均满足测试系统放行标准(Cgk>1.33,GRR<10%),且本文中测试系统通过EHS和QMP安全评估。与此同时,测试系统进一步经过德国博世的数据对比认证,进行多产品数据对标,可以得出结论,本测试系统具有良好的测量精度、稳定性、重复性和再现性。

经过对试验数据分析、测试设备标定和测量系统分析,本测试系统的主要技术指标如表6所示。与设计的技术指标相对比,可知实现指标满足并优于计划指标。

5 结论

以自动变速器直驱式电磁阀为测试对象,对测试系统方案设计、系统控制策略、软件编程、试验等方面进行详细分析论证,设计并搭建了测试系统的

表6 测试系统技术指标

机械平台、硬件系统,并开发了一套基于LabVIEW软件平台的智能化测试系统控制软件和试验内容。通过数据分析,其Cgk>1.33,GRR<10%,表明本系统的测量精度、稳定性、重复性和再现性都满足设计要求。

[1] 赵强,谢峰,余天明.汽车自动变速箱的发展现状及其技术趋势[J].机械,2010(12):1-5.

[2] 陈家林.B型汽车自动换挡器研究与开发[J].广东科技,2013 (20):176-177.

[3] 吴俊.汽车变速器换挡试验台测控系统研发[D].重庆:重庆理工大学,2014.

[4] DAS SAPTARSHI,PAN INDRANIL,DAS SHANTANU,et al.A novel fractional order fuzzy PID controller and its optimal time domain tuning based on integral performance indices[J].Engineering Applications of Artificial Intelligence,2012,25(2):430-442.

[5] MENHAS MUHAMMAD IIYAS,WANG LING,FEI MINRUI,et al.Comparative performance analysis of various binary coded PSO algorithms in multivariable PID controller design[J].Expert Systems with Application,2012,39(4):4390-4401.

[6] UNAL MUHAMMET,ERDAL HASAN,TOPUZ VEDAT,et al. Trajectory tracking performance comparison between genetic algorithm and ant colony optimization for PID controller tuning on pressure process[J].Computer Applications in Engineering Education,2012,20(3):518-528.

Design of Testing System for DESC in Transmission

Hou Tao1,Wen Jing1,Kuang Zhipeng1,He Yongyi1&Zhang Haihong2

1.Key Laboratory of Intelligent Manufacturing and Robotics of Shanghai,Shanghai200444;2.Shanghai Kelai Mechatronics Engineering Co.,Ltd.,Shanghai200949

For enhancing the performance of direct electronic shift control(DESC)in transmission,a testing system is developed,which adopts advanced sensing and control technologies to simulate the real adverse working environment of DESC.Data obtained from a large number of tests show that the accuracy,stability and the repeatability and reproducibility of testing system meet the performance indicator requirements of testing,providing accurate test data for the development of DESC.

DESC;electro-hydraulic servo system;testing system

原稿收到日期为2016年2月21日,修改稿收到日期为2016年5月19日。

侯涛,博士研究生,E-mail:houtao-robot@hotmail.com。

10.19562/j.chinasae.qcgc.2017.02.012