超高速电动汽车动力系统的结构与性能研究∗

周 凯,臧经伦

(哈尔滨理工大学汽车电子驱动控制与系统集成教育部工程研究中心,俄亥俄州立大学汽车研究中心,哈尔滨 150080)

超高速电动汽车动力系统的结构与性能研究∗

周 凯,臧经伦

(哈尔滨理工大学汽车电子驱动控制与系统集成教育部工程研究中心,俄亥俄州立大学汽车研究中心,哈尔滨 150080)

超高速电动汽车是为突破电动车极限速度而研发,旨在使车辆达到400mph的速度。车辆动力学模型、传动系统模型和制动系统模型的设计直接影响车辆的动力性能。本文中采用仿真与台架试验相结合的方式,获取车辆的动力性能。结果表明,新一代超高速电动汽车的最高时速可超过400mph。

超高速电动汽车;动力系统;传动系统;动力性能

前言

七叶树子弹赛车(buckeye bullet)从设计之初至今已将世界电动汽车最高时速推至超过300mph。为此,一项新的赛事应运而生:陆地速度赛。所有为陆地速度赛设计的赛车只有一个目的,就是刷新最高时速。

第一代七叶树子弹赛车(BB1)借鉴丰田普锐斯动力系统,以镍氢电池作为储能单元,采用交流感应电机后轮驱动模式,总质量1 700kg,最高时速可达315mph[1]。而后的几年中,氢燃料电池的储能技术逐渐成熟,第二代七叶树子弹赛车(BB2)采用氢燃料电池作为储能单元,能为车辆提供300kW的功率,该赛车沿用了第一代的动力系统,只是将后轮驱动改为前轮驱动。由于改变了储能单元并增加了额外的电源管理系统,整车质量增加到2 600kg,在2009年的测速赛中获得了303mph的最高时速[2]。因对氢燃料电池的利用已达到了极限,故须寻求功率密度更高的储能系统。近几年,锂离子电池的较高可靠性以及高功率密度,使其成为电动汽车动力电池的首选。将第二代赛车储能单元用锂离子电池组替代,作为第二代与下一代赛车的过渡车型(BB2.5),由于储能系统功率密度的增加,赛车总质量下降到2 000kg,在2010年的测速赛中获得了308mph的最高时速[3]。

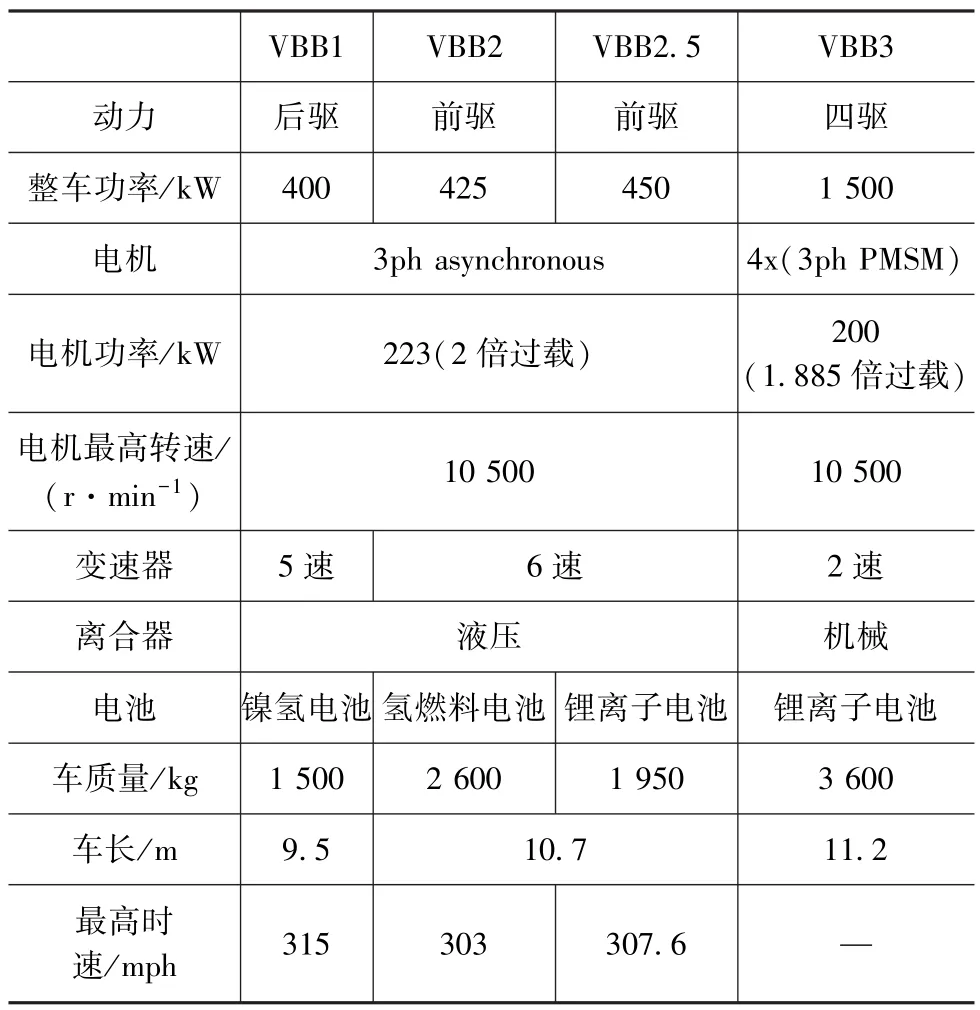

目前,课题组开始了第三代七叶树子弹赛车(BB3)的设计,采用全新的动力系统,力争将最高时速提高到400mph。4代七叶树子弹赛车系统参数如表1所示。

表1 系统参数比较

1 动力系统结构

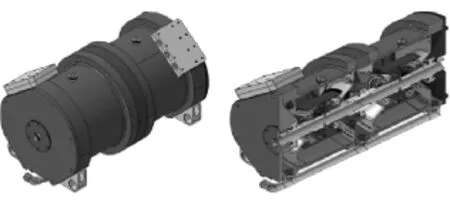

为达到400mph的目标时速,车辆的结构需要更精确的设计。第三代七叶树子弹赛车系统结构如图1所示[4-5]。

图1 VBB3系统结构和总装图

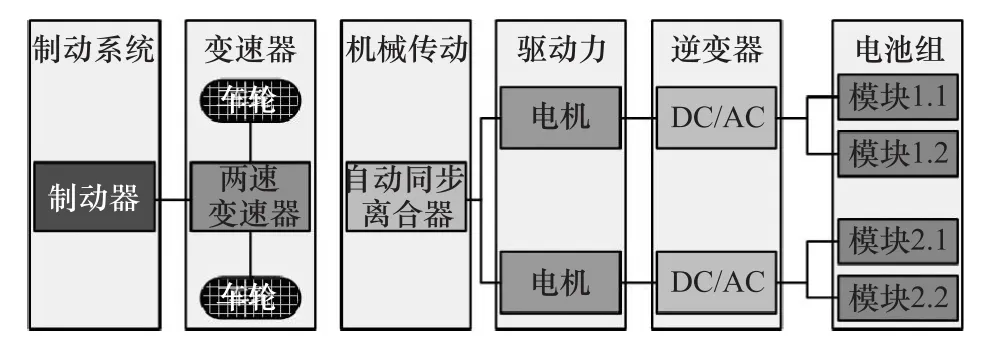

该系统采用锂离子动力电池组作为储能单元和四轮驱动模式,4台永磁同步电机和4台三相电压型逆变器作为动力单元,采用双电机串联形式分别为前、后轴提供动力,电机输出轴通过离合器与两速齿轮变速器连接,为车轮提供动力,前、后轴传动系统结构相同。制动器与齿轮变速器相连。前后两组电池组采用并联形式连接。动力系统的能量传递如图2所示。

图2 动力系统能量传递

驾驶员的安全是设计过程中首先要考虑的环节,驾驶舱和控制系统位于车辆的中间部位,使驾驶员尽量远离高压系统,同时在驾驶舱内部安装防火系统和驾驶员保护系统。

获得极限速度是该电动赛车的最终目标,因此,各个环节的设计都要求达到极致,其设计涵盖多个工程领域,如车体空气动力学、制动与悬架系统动力学和冷却系统热分析,而最重要的部分便是动力与传动系统的设计和动力系统部件的集成[6-7]。

2 动力系统参数

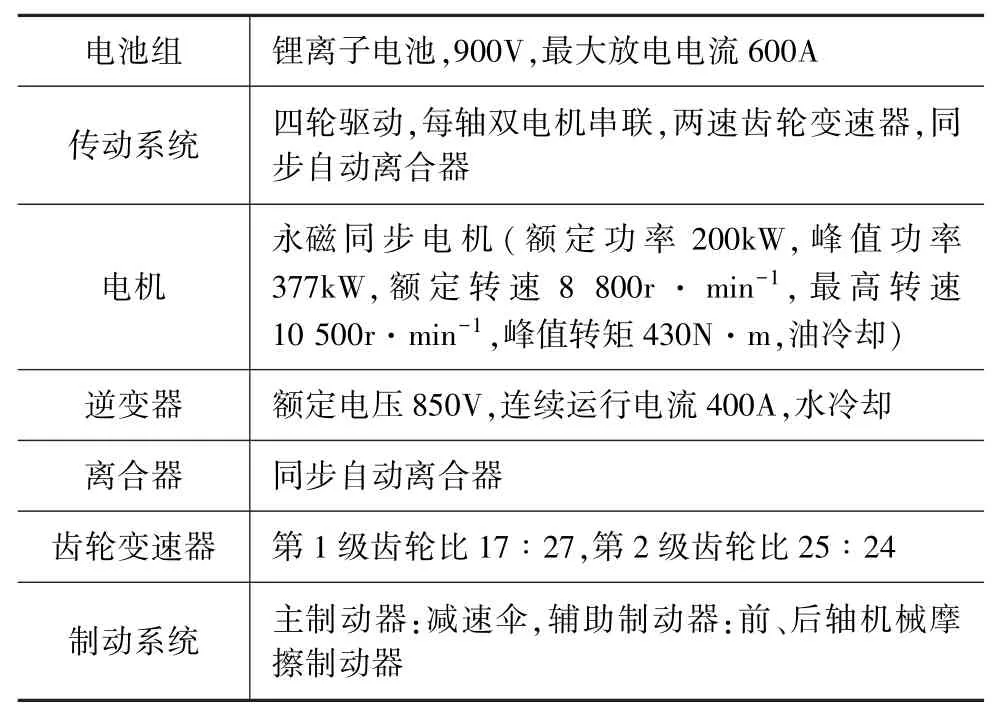

动力系统参数如表2所示。

表2 动力系统参数

下面分别对动力系统中的重要部件予以阐述。

2.1 电池

A123电池组由型号为32113的圆柱形电池芯组成,大约2 000颗电池芯通过串并联集成到8个电池组中,电池组在充放电过程中,电压会有一定的波动,但基本维持在750~900V,每个电池组内分别集成有电源管理系统,电池组的总质量大约占整车质量的45%。电池组模型如图3所示[8]。

图3 电池组模型

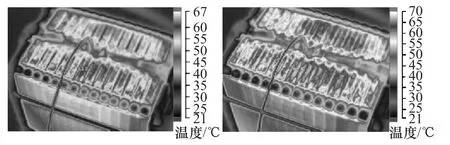

对电池组中两组20A·h电源模块进行放电测试,放电电流234A,放电时间80s。图4为电源模块热图像,两组模块经大电流放电后,电源模块温度分别升至63.9和65.8℃,电池温升满足要求。

图4 电池组温升测试

2.2 电机与逆变器

电机的设计需要考虑诸多因素,如整车质量、高速运行时车身空气阻力、轮胎相关参数以及变速器速比等。电机运行环境温度为-40~140℃,最高运行温度180℃,电机质量41.2kg,星型连接,极对数5。总装时,采取双电机串联形式,其结构如图5所示。

图5 双电机串联系统结构图

逆变器为三相电压型,额定输入直流电压850V,控制系统额定电压24V,由独立的铅酸电池供电。控制器采用CAN总线通信方式,采用直接转矩控制算法。

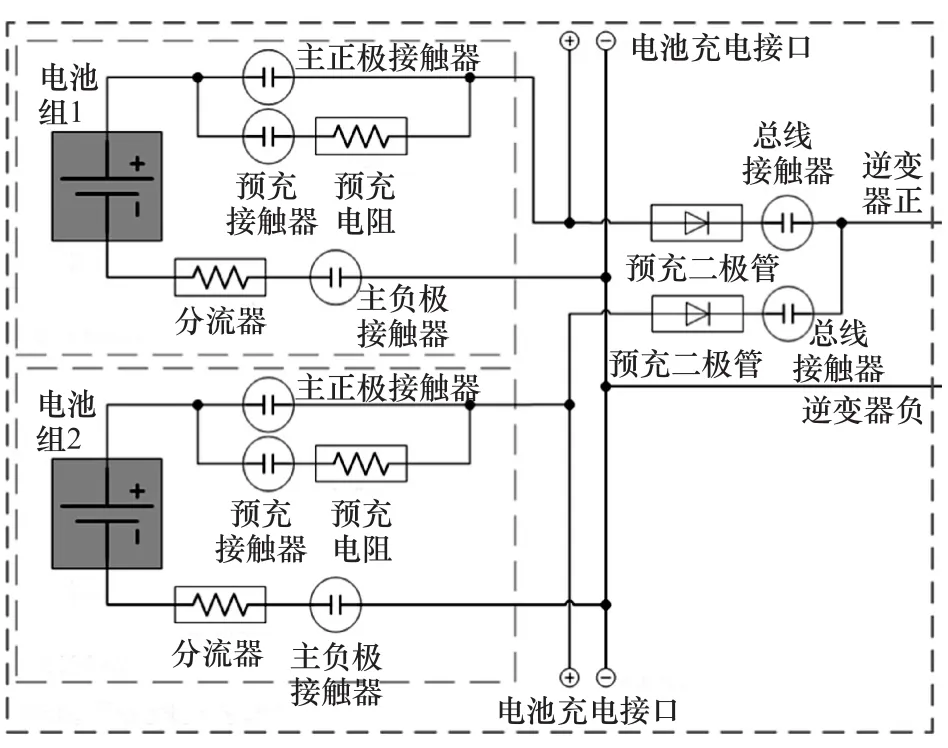

为保证高压逆变器的稳定运行,预充电路的设计十分重要,它可对逆变器中的电容起保护作用,防止瞬间大电流对其造成永久损坏,预充电路如图6所示。

图6 逆变器预充电路

2.3 离合器

图7 离合器结构和工作原理

传统车辆的离合器难以满足高速要求,因此设计了这款同步自动离合器,离合器结构和工作原理如图7所示。驱动转矩从输入轴输入,只有当离合器完全接合同时防转杆与滑移件分离时,才能进行转矩对的传递,如果输入轴转速低于输出轴转速,螺旋键槽上的转矩将会反向传递,这会导致滑移件从接合位置分离[9]。

2.4 制动器

当车辆以400mph的速度行驶时,对制动系统的性能要求十分严格,主制动方式为制动伞(其作用如降落伞,即借助伞的气动阻力进行制动),但如果发生制动伞无法打开的情况,将会产生严重的后果,因此还需增加辅助的机械制动系统,以确保车辆安全。制动器模型如图8所示。

图8 制动器模型

制动器与齿轮变速器相连,当制动器工作时,制动转矩将通过齿轮变速器传递给车轮。制动器原则上只能应用于车速在100mph以下的情况,如果车辆在350mph时采用机械制动器制动,制动器将要吸收170MJ的能量,散热器的温度将达到1 000℃,制动器会失去制动性能[10]。

2.5 悬架系统

400mph的时速对道路车辆来说需具备极高的稳定性,悬架的设计显得尤为关键。VBB3采用上下等长的A支臂独立悬架,球形连接点位于车轮中轴线处,用于消除主销偏距,悬架系统模型如图9所示。

图9 悬架系统模型

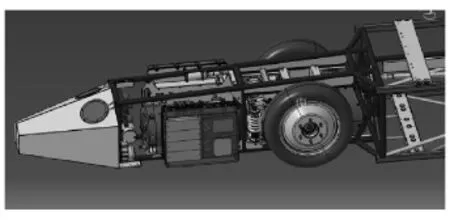

动力、悬架和制动系统总装如图10所示。

图10 动力和制动系统总装图

3 动力系统性能仿真

车辆性能仿真平台的建立需要考虑诸多因素,主要包括以下几部分。

(1)驾驶员行为,包括车辆加速、转向角、加减挡以及紧急制动。

(2)轨迹模型,能够在超时状态下估算车辆轨迹与速度。

(3)车辆动力学模型,包括轮胎模型、质心转移模型、纵向与横向动力学模型和空气动力学模型。

(4)传动系统模型,包括电池模型、控制器模型、制动系统模型和电机与逆变器模型,可利用查表方式估算电机转矩、电流和电压等参数。

3.1 电机特性

由于在电机控制方面采用直接转矩控制,因此分析电机转矩与转速的关系对车辆获得最高时速有着重要意义。电机转矩、转速和效率曲线如图11所示。

图11 电机转矩和效率曲线

由图11可见,在电机达到额定转速之前,电机的效率较高,而当电机在低转速区和超过额定转速后时效率较低。

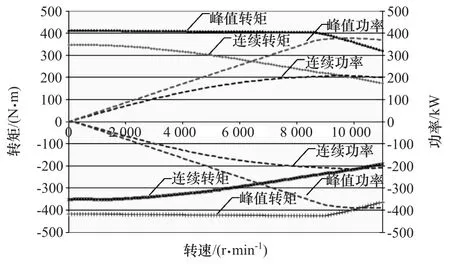

电机转矩、转速与功率曲线如图12所示。电机在额定转速下运行时,可采用恒转矩控制方式,当电机在额定转速以上运行时,可采用恒功率控制方式。

图12 电机转矩和功率曲线

3.2 逆变器损耗

逆变器的损耗主要是功率元件开闭过程中产生的损耗。逆变器的损耗如图13所示。

图13 控制器损耗

由图13可见,逆变器损耗与总输入能量近似呈线性关系,逆变器的效率在98%以上。

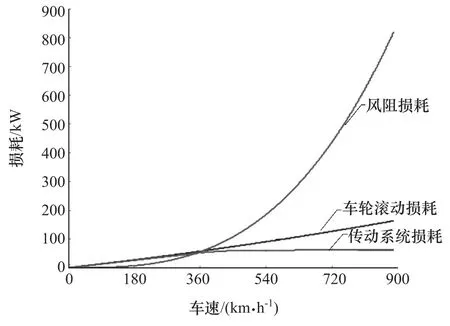

3.3 风阻和传动系统损耗

通常来说,风阻与速度的平方呈正比,这意味着当车速达到400mph时,其风阻约为300mph时的1.8倍,风阻和传动系统损耗如图14所示。

图14 风阻和传动系统损耗

由图14可见,当车辆高速行驶时,风阻损耗占据主导,因此车辆迎风面的设计也要求严格。

3.4 迎风面的优化

BB2与BB3迎风面的设计如图15所示。

图15 BB2与BB3迎风面设计

由图15可见,经优化设计后,第三代赛车迎风面积减小0.14m2,这可使车辆在高速行驶时的风阻降低16.5%。

4 系统台架测试

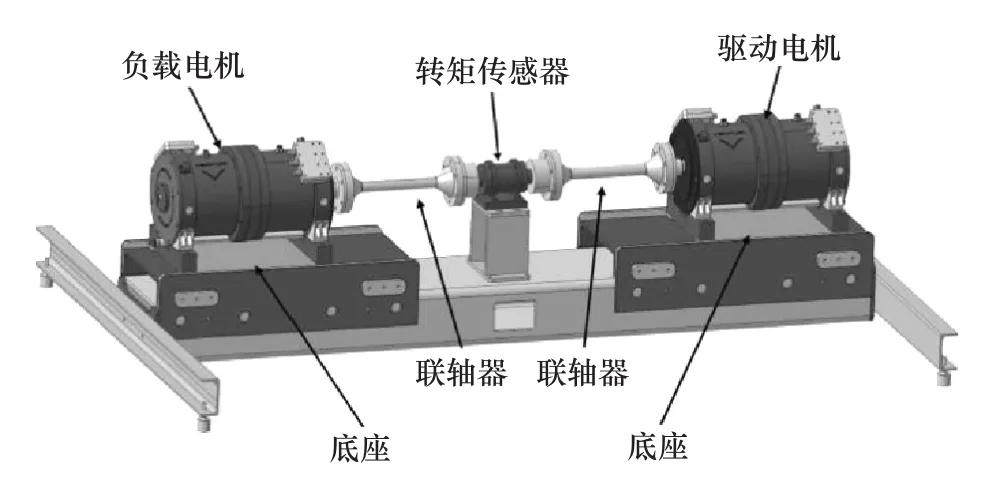

动力系统台架实验模型如图16所示。

图16 动力系统台架实验模型

由于实验电机最高运行转速可达10 500r/min,故保证实验人员的安全十分重要。将实验台安装于密闭集装箱内,控制室通过摄像装置观察实验进程,实验室整体布局如图17所示。

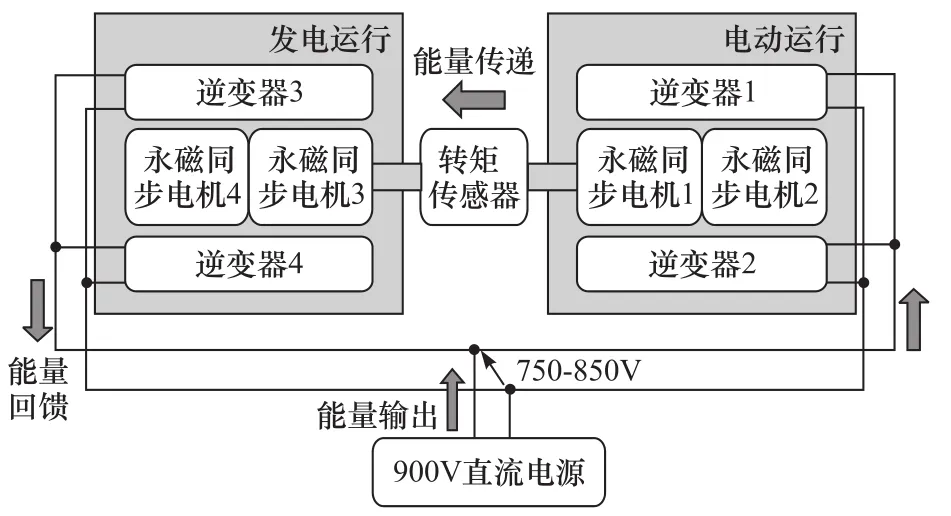

图17 动力系统实验台

驱动电机以电动方式运行,负载电机以发电方式运行,采用直接转矩控制方式,负载电机的电能通过控制器直接回馈给电源。实验过程中的能量传递如图18所示。

图18 能量传递图

通过仿真和台架实验相结合的方式可对车辆的高速运行性能进行估算。也即将台架实验得到的电机数据输入仿真模型,利用动力系统模型、传动系统模型和前后轴模型,实现对VBB3的启动和加速过程的仿真,结果如图19所示。

图19 实验 仿真结果

由图19可见,BB3的实验 仿真结果最高车速已超过400mph。

5 结束语

由于采用了更高效、更先进的动力系统,使第三代七叶树子弹赛车在仿真平台上的测算速度能够超过400mph,而在整体方案改进的过程中,动力系统性能的分析起到了决定性的作用,接下来的工作将围绕驱动电机控制策略和车辆安全的方面展开,这些前期工作将会为实车路试打下良好基础。

[1] HILLSTROM EDWARD T,CANOVA MARCELLO,GUEZENNEC YANN.Modeling the cathode pressure dynamics in the Buckeye Bullet II 540 kW hydrogen PEM fuel cell system[J].Journal of Power Sources,2013,241:33-45.

[2] BIANCOLINI M E,RENZI F,RIZZONI G.Design of a lightweight chassis for the land speed record vehicle Buckeye Bullet 2[J].International Journal of Vehicle Design,2007,44(3-4):379-402.

[3] EVANS B,ROSE C.Simulating the aerodynamic characteristics of the land speed record vehicle bloodhound SSC[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2014,228(10):1127-1141.

[4] DOUCETTE REED T,MCCULLOCH MALCOLM D.A comparison of high-speed flywheels,batteries,and ultra-capacitors on the bases of cost and fuel economy as the energy storage system in a fuel cell based hybrid electric vehicle[J].Journal of Power Sources,2011,196(3):1163-1170.

[5] HILLSTROM E,PONZIANI K,SINSHIEMER B.System design and optimization of the world's fastest hydrogen fuel cell vehicle [C].2010 IEEE Vehicle Power and Propulsion Conference,2010.

[6] RIZZONI G,SINSHEIMER B,PONZIANI K.Design,analysis and performance of an electric land speed record streamliner[C]. 2005 IEEE Vehicle Power and Propulsion Conference,2005.

[7] Austin Bengoechea Krohn.Electro-thermal dynamics and the effects of generalized discontinuous pulse width modulation algorithms on high performance variable frequency drives[D].Columbus:The Ohio State University,2014:31-45.

[8] Carrington Bork.Aerodynamic development of the buckeye bullet 3 electric landspeed vehicle[D].Columbus:The Ohio State University,2012:75-91.

[9] HILLSTROM E,CANOVA M,GUEZENNEC Y.Cathode pressure modeling of the Buckeye Bullet II 540 KW hydrogen fuel cell system[C].2010 Dynamic Systems and Control Conference,2010.

[10] WRIGHT B J,HEYDINGER G J,GUENTHER D A.Development and verification of suspension parameters for the ohio state buckeye bullet 2 land speed vehicle[C].2007 SAE World Congress,2007.

A Research on the Structure and Performance of Powertrain in a Ultrahigh Speed Electric Vehicle

Zhou Kai&Zang Jinglun

Ministry of Education Engineering Research Center of Automotive Electronics Drive Control and System Integration,Harbin University of Science and Technology,Center for Automotive Research,The Ohio State University,Harbin150080

Ultrahigh speed electric vehicle is developed for breaking through the extreme speed limit of electric vehicle,aiming at the target of maximum speed reaching 400mph.The models of vehicle dynamics,drivetrain and braking system directly affect the power performance of vehicle.In this paper,the way of combining simulation with bench test is adopted to obtain the power performance of vehicle.The results show that the newest generation of ultrahigh speed electric vehicle has reached a maximum speed higher than 400mph.

ultrahigh speed electric vehicle;powertrain;drivetrain;power performance

∗国家留学基金资助。

原稿收到日期为2016年8月10日,修改稿收到日期为2016年9月1日。

周凯,副教授,E-mail:zhoukai4564@163.com。

10.19562/j.chinasae.qcgc.2017.02.002