一种电动商用车电池组结构设计及验证

张 铨

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

伴随着能源地不断消耗,温室效应地日益严峻,在这种背景下,全球许多汽车企业都在投入较大精力来参与电动车的研发。电动商用车是未来的发展方向,在污染问题比较严重的大中城市电动商用车的批量运行能够集中有效的解决传统燃油车的排放问题,因此电动商用车的发展具有重要的意义。

动力电池作为电动商用车的核心部件,对整车的动力性能起着至关重要的作用。众所周知,某些电动商用车的工作环境比较的恶劣,因此该车型电池组在设计上需要有更高的要求。如何将大功率的电池组安全的、可靠的布置在整车上是一项关键技术,本发明专利针对电动商用车电池组的布置提出了一种新的设计方式,即采用侧压机构等固定方式将电池组固定在驾驶室的后方和车架的上方,同时采用导轨机构方便了电池组的拆卸和装配。该种布置方式在有效的保证了电池组发生碰撞的同时还使得整车的前后载荷能够均匀的分布,确保了整车及电池组的安全性。

传统设计是对现在已有产品进行重新设计,然后进行试验、试生产。考虑到安全因素,一般要加大安全系数,从而使得生产周期变长,设计成本也相应增加,同时生产出来的产品往往过于笨重。在现代设计过程,利用有限元分析,在设计阶段就通过电池组三维模型,对所设计的产品进行强度模拟,找出可能出现的应力不足以及存在的漩涡,然后改进设计,再模拟分析,最终使电池组符合实际工况,就可以正式投入生产,对实现最优化设计、提高设计效率、节约设计成本具有重要作用。

1 电池组结构设计

1.1 匹配设计方案

1.1.1 空间布置说明

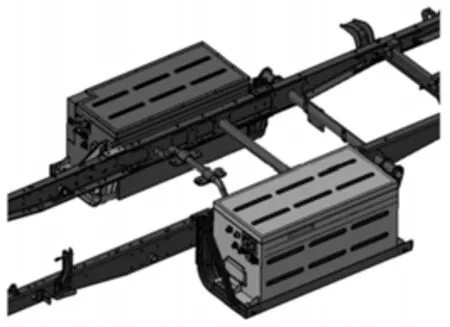

设计一种动力电池组在保证占用整车空间不大的基础上,合理地将电池组分布在驾驶室的后部车架的两侧,电池组的布置使整车载荷分布更加合理,有效的保证了整车制动性、转向性能以及操稳性。如图1所示。

图1 电池组布置图

1.1.2 详细设计

(1)材料

①电池组壳体的材料

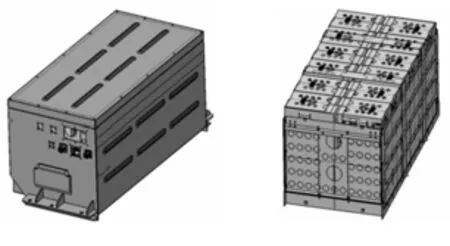

图2 48s电池组结构

表1 48s电池组壳体总成材料属性表

电池组分为48s电池组和52s电池组,48s电池组和52s电池组的结构设计类似,现以48s电池组为例来说明设计。48s电池组壳体总成分为上盖和箱体等钣金件,具体的材料属性如表1所示。

②电池组支架的材料

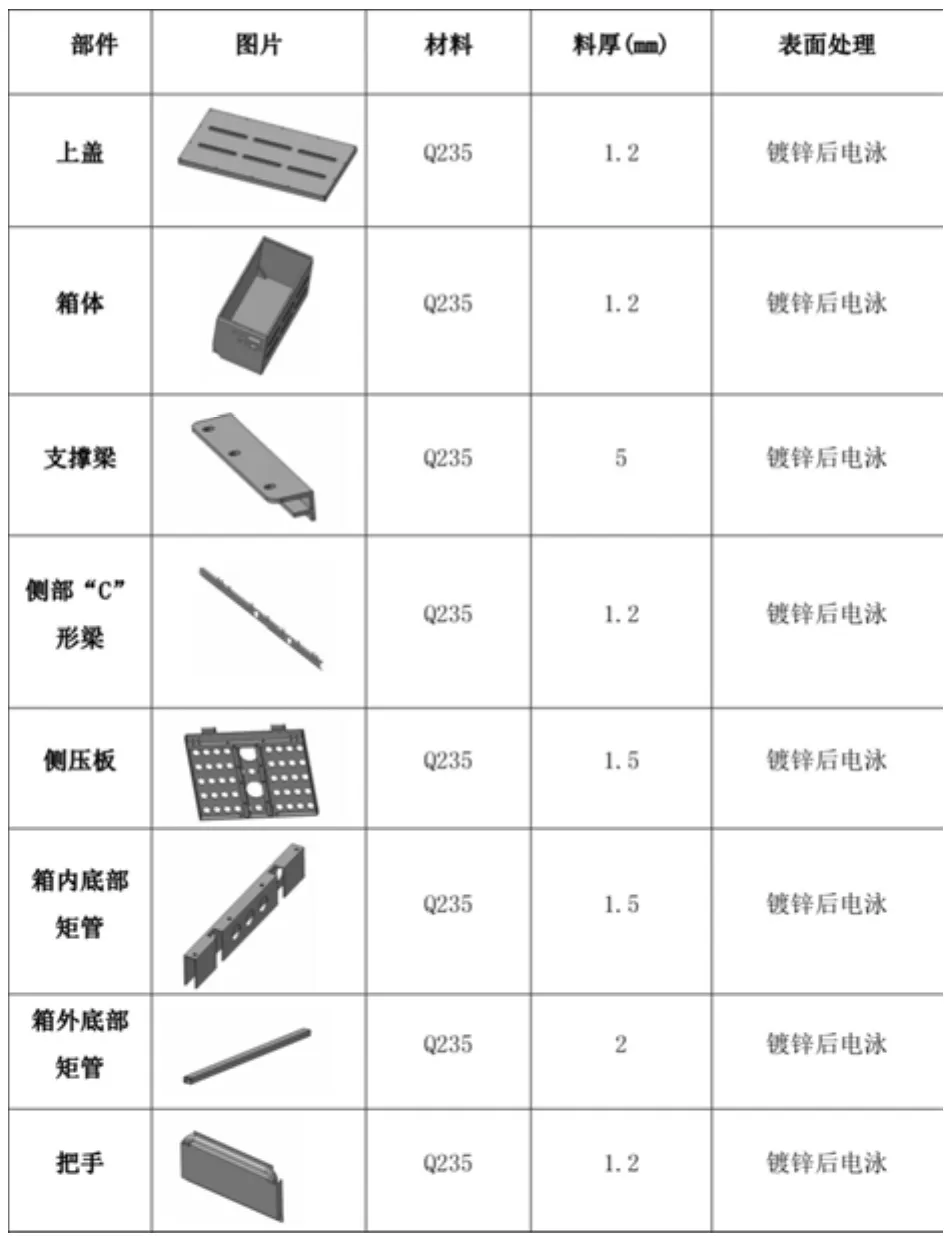

图3 电池组支架

电池组支架各焊接件具体的材料属性如下表所示:

表2 电池组支架材料属性表

(2)工艺

①成型工艺

折弯是利用压力迫使材料产生塑性变形,从而形成有一定角度和曲率形状的一种冲压工序。具体包括以下的设计准则:

[1]钣金折弯高度至少为钣金厚度的2倍加上折弯半径;

[2]为保证折弯强度,钣金折弯半径应大于材料最小折弯半径;

[3]钣金冲孔优先选用圆孔,当钣金冲裁孔与孔边缘不平行时,孔间距或孔边距至少为钣金厚度的1倍。

电池组壳体总成和电池组支架钣金件的制作均以上述标准为设计准则;针对料厚较厚的支架类的钣金件,采用的焊接方式为二氧化碳保护焊;而针对薄壁的电池组壳体钣金件采用的是氩弧焊。

②装配工艺

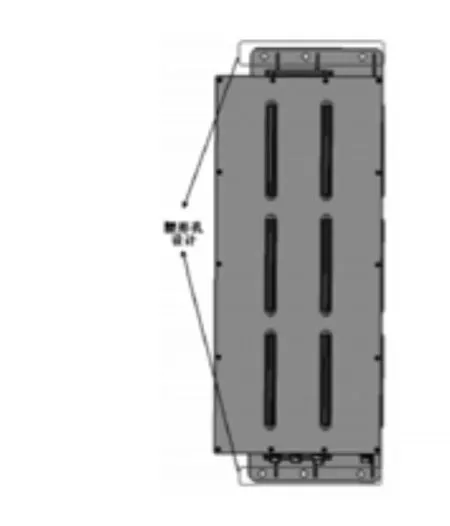

图4 48s电池组的固定孔

图5 电池组支架活动板设计

为保证电池组在装配时的尺寸公差,对电池组的固定孔采用腰形孔的设计方式;为了去除电池组支架和车架配合时存在的±0.5mm的尺寸公差,在电池组支架的设计上采用活动板的装配方式(如图所示),有效的避免了闭环尺寸链的设计。

1.1.3 电池组热管理设计

为了避免电动汽车电池组温度不均导致的锂电池容量分布不均,从而导致的电池组使用寿命缩短的现象,对该电动汽车的电池组采用风扇冷却和加热膜加热的热管理方式。48s电池组和52s电池组热管理在结构设计上类似,现以48s电池组的热管理来具体说明。

如图所示,两个小风扇布置在电池组的一侧,为了保证两个小风扇的散热效果,小风扇与箱体内壁的距离为22mm;电池组的两侧设有加热膜装置,该加热膜通过铝板固定在电池组的侧压板上,加热膜的中间位置设有两个压条可以有效的防止铝板出现的鼓胀现象。

图6 48s电池组风扇布置

图7 48s电池组加热膜布置

1.1.4 安全防护设计

为了保证电池组在整车行驶的过程中出现侧碰,在整车上电池组的外围采用了防护栏的设计;电池组在整车上的离地间隙为195mm,有效的保证了整车的离地安全性;在电池组的前端(整车驾驶室后侧)位置设有挡泥板装置,对电池组的前端起到很好的保护作用。

2 整车电池组热管理试验及电池组支架有限元分析

2.1 整车电池组热管理试验

2.1.1 电池组冷却试验

电池组冷却试验具体是通过整车在转榖试验台上以最高车速行驶1小时,环境温度为40℃,乘员舱空调为开启状态,电池组的最高温度为54℃,温差为10℃,满足整车电池组冷却试验的性能需求。

图8 转榖试验台

2.1.2 电池组低温加热试验

电池组低温加热试验具体是将电池组放置在环境仓内(环境仓温度设置为-10℃),将电池组(处于不放电状态)持续加热1小时,从上图可以看出,电池组的最高温度为14℃,温差为6℃,满足整车电池组低温加热性能需求。

表3 BMS监控数据

2.2 有限元分析

通过使用有限元软件HyperWorks软件将48s和52s电池组在整车上建立有限元模型,设置边界条件,考察两个电池组在两种工况下电池组支架的应力情况。

(1)弯曲冲击工况的边界条件及承载情况

计算时约束前后悬板簧接地处的所有自由度,从而使车架形成一简支梁结构,根据实际重量,在驾驶室总成、驱动电机等质心位置建立质量点,在车架相应位置施加对应的均布载重,同时施加2.5g重力场;

(2)扭转冲击工况的边界条件及承载情况

扭转冲击工况与弯曲冲击工况基本相同,只是需要将一侧纵梁后板簧的刚度降低至原来的1/3,从而使两边纵梁受力不同,形成扭转。前簧刚度:100N/mm 后簧刚度:142N/mm。

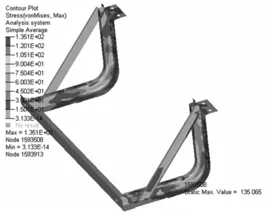

①弯曲冲击工况应力云图

图9 弯曲冲击工况应力云图

弯曲冲击工况应力最大应力为 135.06MPa,安全系数为1.73,支架满足强度需求。

②扭转冲击工况应力云图

图10 扭转冲击工况应力云图

扭转冲击工况应力最大应力为140.62MPa,安全系数为1.67,支架满足强度需求。

综合以上应力云图显示,电池组支架满足整车强度以及刚度的需求。

3 结论

本文对电动商用车电池组的结构设计进行了具体的说明,通过对电池组在整车转榖上进行的冷却试验和在环境仓内进行的低温加热试验,验证了电池组的热管理设计满足整车的使用要求;通过使用有限元软件 HyperWorks的模拟仿真验证了电池组支架满足整车的强度强度以及刚度的需求,达到了节约时间,提高效率的目的。

参考文献

[1] 钟元.面向制造和装配的产品设计指南.[J]机械工业出版社.

[2] 宋军,夏顺礼,赵久志,等.用 Icepak软件分析并验证某纯电动轿车电池组热管理系统[J].汽车工程学报.2013,3(3):169-174.

[3] 傅永华.有限元分析基础[M].武汉:武汉大学出版社,2003.

[4] 《机械设计师手册》编写组.机械设计师手册[M].北京:机械工业出版社,1989.

[5] 李炳威.结构的优化设计[M]北京科技技术出版社,1997.