基于安全带固定点新法规的座椅结构布置与改进∗

郭鹏程,徐从昌,刘志文,方向东,李落星

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.长安汽车股份有限公司商用车研究院,重庆 400020)

基于安全带固定点新法规的座椅结构布置与改进∗

郭鹏程1,徐从昌1,刘志文1,方向东2,李落星1

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.长安汽车股份有限公司商用车研究院,重庆 400020)

鉴于新法规GB 14167—2013《汽车安全带固定点》要求全车座椅都配备三点式安全带,导致座椅质量和荷载增加,本文中对某M1类车辆的座椅结构改进和轻量化。首先,对原车单体座椅安全带固定点试验进行建模仿真的结果表明,中间座椅安全带上固定点的最大前向位移为433.1mm,超过RC平面,不满足法规要求。据此,基于传力路径提出结构改进方案,该方案仅使座椅质量增加0.18kg,却使中间座椅安全带上固定点最大前向位移减小至104.3mm,最大应变由0.56减小至0.163,满足法规要求。接着,将满足法规要求的单体座椅放入白车身中进行分析,结果中间座椅安全带上固定点最大前向位移和最大应变分别增至220.9mm和0.198,但仍满足法规要求。进一步通过灵敏度和应变分析对中排座椅提出轻量化方案,仿真结果是座椅质量减轻了1.95kg,而中间座椅安全带上固定点的最大前向位移仅增加了10.4mm。最后进行验证试验。结果表明:仿真与试验结果很好吻合,安全带上固定点的前向位移仅相差8.7mm,前后支撑脚、安全带两个下锚点和车身地板的变形模式与幅值均与试验接近。

安全带固定点;三点式安全带;结构改进;轻量化;灵敏度分析

前言

座椅与安全带总成是乘员约束系统的关键部件,它将乘员与车身紧密联系在一起,其性能直接影响整车舒适性和被动安全性。当汽车发生碰撞事故或翻滚时,安全带总成把车内乘员牢牢地约束在座椅上,防止其飞出车外或与车内其它部件发生二次碰撞,尽可能降低车内乘员的伤害[1]。碰撞事故统计表明,乘员伤害很大部分是由乘员与座椅、仪表板等其它车内部件的二次碰撞或座椅与安全带固定装置失效引起的[2]。因此,汽车座椅的被动安全性能越来越受到人们的重视。

为减少这类事故的发生,2014年正式实施的法规GB 14167—2013将M1类车辆原中间两点式安全带去除,要求全车座椅都配备三点式安全带。新法规的实施在提升整车被动安全性的同时,也带来了座椅总成质量严重增加的问题。据初步统计,中间座椅配备三点式安全带会使整排座椅平均增加质量约8kg。众所周知,绝大部分车型两侧座椅的卷收器都是布置在A,B和C柱下端,法规载荷下座椅特别是靠背所承受的载荷相对较小,容易满足法规;而中间座椅的卷收器一般只能将其布置在靠背上,这使靠背乃至整个座椅所承受的载荷急剧增加,要求座椅具有较高的结构强度,且法规一次性通过率较低。

尽管人们对概念阶段和详细设计阶段的整车轻量化进行了大量研究[3-6],并取得了丰硕的成果,但关于座椅系统轻量化的研究还相对较少[7-13]。特别是新法规的实施,使中间座椅的结构和布置均发生了显著变化,急需利用CAE的分析手段对其结构和壁厚分布进行优化,以降低座椅总成质量。然而,至新法规实施以来还少见有中间座椅三点式安全带的强度分析与轻量化相关的报道。本文中以某M1型商用车为研究对象,探讨中间座椅在满足新法规强度要求下的结构布置,并基于灵敏度分析实现座椅的轻量化设计。

1 安全带固定点法规与试验简介

GB 14167—2013对M1类汽车座椅安全带的配置、形式和试验方法均作了详细规定[14]。

(1)车内座椅均需采用三点式安全带,且同一座椅的全部安全带固定点需同时进行试验。

(2)通过如图1所示的上、下人体模块,沿平行车辆纵向中心平面并与水平线成向上10°±5°的方向对座椅安全带固定点施加(13500±200)N的载荷。

(3)若安全带固定点有一个或多个位于座椅上,则必须同时在座椅质心高度附加相当于座椅总成质量20倍的水平前向载荷(图1)。

图1 安全带试验加载示意图

选择一辆合格的白车身并切除前舱部分以便于试验加载,然后通过前后悬架和前后门槛将白车身固定在地面上。前后门槛的固定位置满足距被测安全带固定点前方不小于500mm和后方不小于300mm,且不对固定点和周围部件起加强作用的法规要求。座椅按设计状态固定到车身上,安全带按照国标要求和螺栓的标定扭矩用标准螺栓牢固地固定到车身安全带安装位置。施加载荷时先进行10%的预加载,然后在4s内加载至国标规定值,并保持0.2s。试验允许安全带固定点或周围区域有塑性变形,包括部分断裂或产生裂纹,但所有安全带固定点均不得失效。此外,对于安全带上固定点位于靠背的座椅还要求其上有效固定点前向位移不得超过RC平面。

2 安全带固定点试验的仿真建模

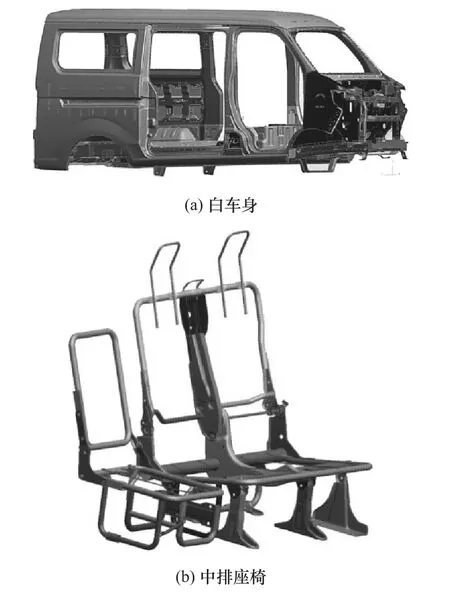

采用薄板壳单元QUAD4和TRIA3对几何模型进行网格划分,白车身与座椅壳单元尺寸分别为8和5mm。此外,根据安全带固定点的受力情况,对安全带固定点受力区域的网格进行局部细化。模型包含473 545个单元,其中QUAD4单元462 099个,CTRIA3单元11 443个(后者仅占单元总数的2.42%)。车身各板件间的点焊和座椅各部件间的缝焊均用材料为MAT100的Beam单元模拟,顶盖与撑条等之间的胶接则用Solid实体单元模拟。模型各部件之间的连接严格按照实物之间的连接关系,分别采用螺栓、铰链、胶接、点焊和缝焊模拟。白车身和中排座椅的有限元模型如图2所示。

图2 白车身和中排座椅有限元模型

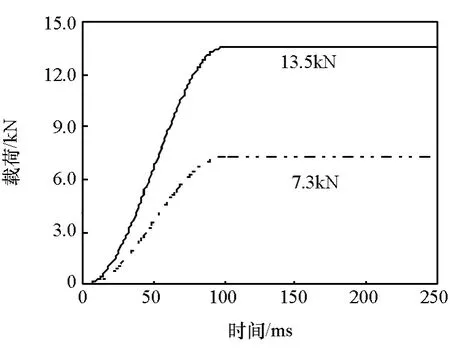

依据法规要求,前、后约束位置与前后固定点的距离分别约为700和500mm。按照国标要求,沿平行于车辆纵向中心平面并与水平线呈向上10°的方向对上、下人体模块施加13 500N的载荷。由于中间座椅安全带上固定点位于座椅靠背,故还需对座椅施加大小等同于其质量20倍且通过座椅质心的水平前向载荷。座椅总质量为36.5kg,故通过座椅质心的水平载荷为7 300N。有限元模型和载荷加载方式分别如图3和图4所示。

图3 安全带固定点法规分析有限元模型

图4 仿真载荷与时间的关系曲线

3 仿真结果分析

为提高计算效率,首先对单体座椅进行仿真,当单体座椅满足要求后再将其放入白车身中进行验算和改进。针对安全带固定点强度检测中常出现固定点撕裂、脱落或附近焊点失效等问题,采用等效塑性应变来判断各部件是否开裂或失效,采用焊点轴向力和剪切力来判断安全带固定点附近焊点是否失效。依据法规,测量座椅靠背前向位移是否超过RC平面。

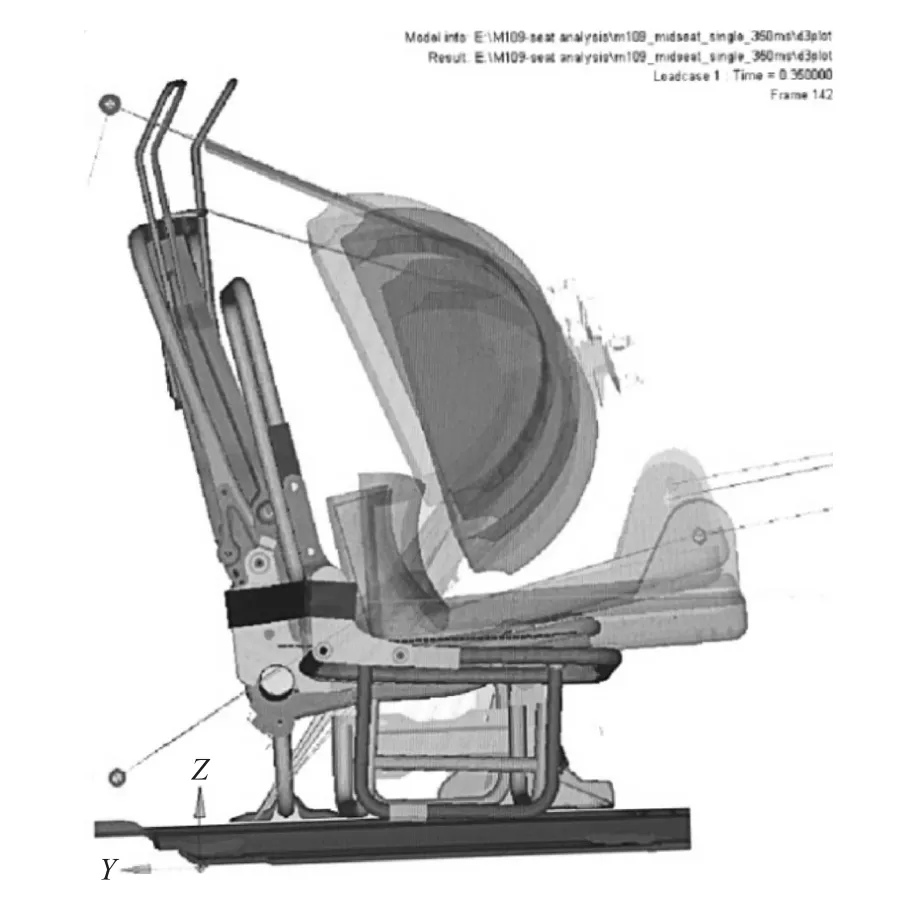

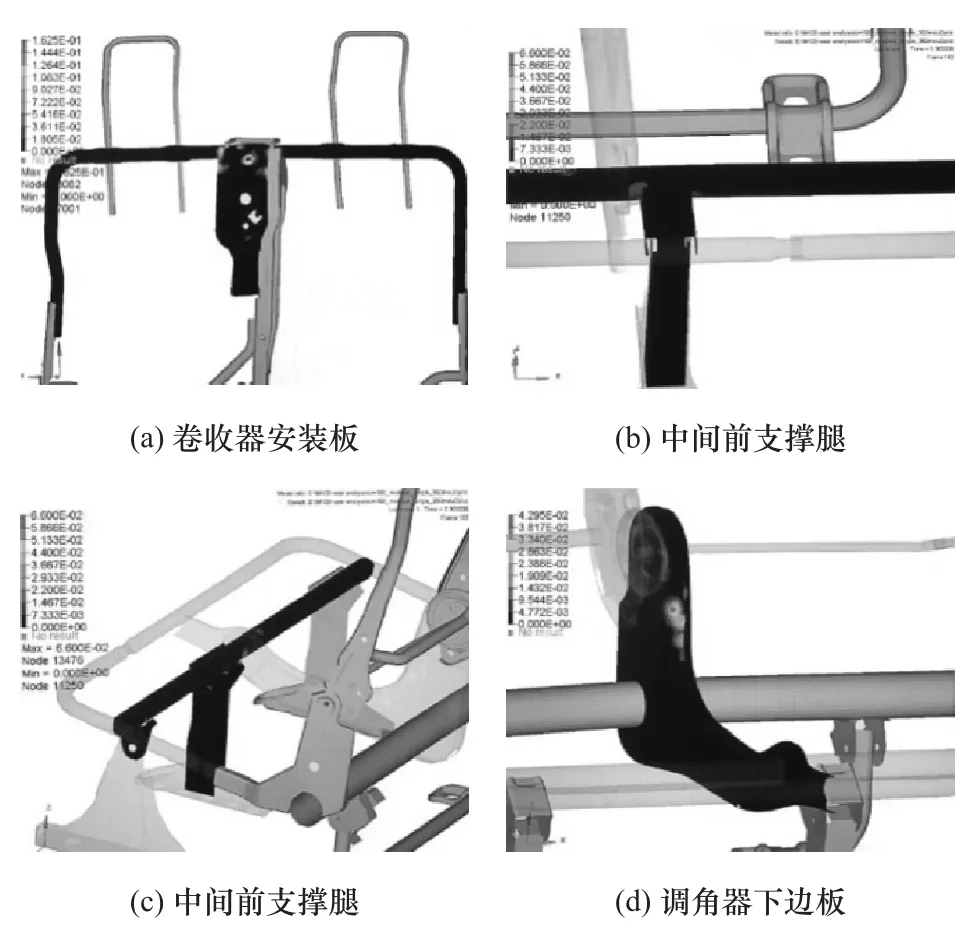

将单体座椅安全带固定点试验仿真模型提交LS-DYNA进行计算,结果如图5所示。由图可知,座椅骨架在规定载荷下的变形很大,中间座椅安全带上固定点的最大前向位移为433.1mm,超过RC平面达93.1mm,不满足GB 14167—2013法规要求。图6为原始座椅方案的应变分布云图。由图可见,卷收器安装板(图6(a)和图6(b))、调角器下边板(图6(c))和中间前支撑腿(图6(d))的变形较严重,特别是卷收器安装板和调角器下边板已出现明显失稳,其最大有效塑性应变分别为0.560和0.375,超过对应材料的失效应变,即该处结构已发生断裂失效,不满足座椅各部件不得失效的强度要求。骨架变形严重主要是由于它是基于传统中间两点式安全带的座椅进行简单改进得到,中间座椅卷收器安装板和前支撑腿的连接结构设计不合理,导致处于传力路径上的两部件间的连接强度不匹配,进而使其连接处的变形较大,靠背失稳以致于上固定点前向位移超过RC平面。

图5 原始座椅方案的仿真分析结果

图6 原始座椅方案的应变分布云图

由上可知,无法基于传统座椅结构进行简单改进来满足三点式安全带法规的强度要求。本文中针对中间座椅安全带由两点式改为三点式后座椅所承受的载荷急剧增加的问题,基于传力路径对座椅卷收器安装板及其连接件进行改进,改进方案如图7所示,具体为:(1)将图7中A所示结构延伸至靠背管框;(2)将卷收器安装板进行结构改进后移至靠背右侧;(3)将图7中B所示前支撑脚移至与C结构相连。改进方案的质量比原方案增加约0.18kg。

图7 座椅改进方案与对应部件示意图

图8 改进方案的单体座椅仿真分析结果

改进方案的单体座椅仿真结果如图8所示。由图可知,基于传力路径对关键部件进行改进后,座椅的变形显著减小,中间座椅安全带上固定点的最大前向位移减小至104.3mm,未超过RC平面,距离RC平面还有235.7mm,满足法规要求。与原始方案相比,中间座椅安全带上固定点的最大前向位移减小了328.8mm,表明基于传力路径和关键部件的结构改进是提升座椅强度的最有效途径。图9为各改进部件的有效塑性应变云图。由图可知,改进后各部件的变形与原方案相比均显著减小。卷收器安装板、调角器侧边板和中间前支撑腿的有效塑性应变值分别为0.163,0.043和0.066,均低于对应材料的失效应变,故不存在失效风险,满足安全带固定点的强度要求。与原始方案相比,座椅最大有效塑性应变由0.560减小至0.163。

新时代,我国把“美丽”作为建设现代化强国必须达到的目标。党的十八大把生态文明建设纳入“五位一体”总布局,“美丽中国”成为中华民族追求的新目标;中国共产党更是第一个将生态文明建设写入行动纲领的执政党;十八届五中全会,将绿色发展纳入新发展理念;十九大报告提到“美丽”8次,“生态文明”多达12次,“绿色”15次,首次提出要把我国建成富强民主文明和谐美丽的社会主义现代化强国,强调我们要建设的现代化是美丽的;全国生态环境保护大会上首次提出“构建生态文明体系”,其中就包括“以产业生态化和生态产业化为主体的生态经济体系”;强调“绿色发展是构建高质量现代化经济体系的必然要求,是解决污染问题的根本之策”。

图9 改进方案的应变分布云图

将满足法规要求的单体座椅放入白车身中进行分析,结果如图10所示。由图可知,改进后中间座椅安全带上固定点的最大前向位移为220.9mm,与RC平面的距离还有119.1mm,满足法规要求。最大有效塑性应变位于中间座椅的安全带下锚点,其值为0.198,低于地板对应材料(DC01)的失效应变,故不存在失效风险,满足安全带固定点不得失效的强度要求。

4 轻量化与试验验证

结构灵敏度分析是指车身结构各性能参数Uj对车身结构参数Xi变化的敏感性,即Uj对Xi的偏导数:

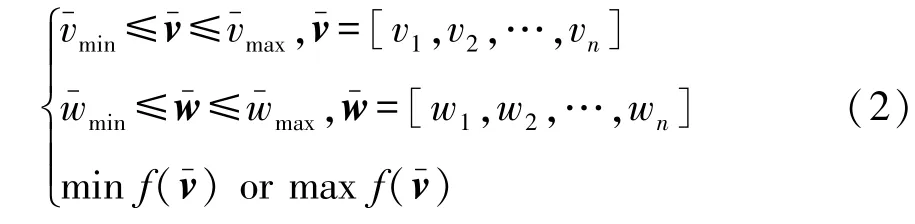

灵敏度分析需要定义设计变量、约束条件和目标函数。若目标函数、约束条件和设计变量分别表示为则可以按下式定义三要素:

图10 座椅改进方案的整车分析结果

通过灵敏度分析可以确定设计变量在变化过程中对响应较为敏感的部位,从而获得最佳的设计参数。

中间座椅安全带由两点式改成三点式后,座椅质量平均增加8kg以上。为满足整车轻量化的要求并降低座椅成本,需对座椅进行轻量化,通过灵敏度和应变能分析,找出对座椅性能敏感和不敏感的部件与区域,分别对其进行减薄或加强。选取座椅板件的厚度作为设计变量,上下限均设为板料原始厚度的20%,主要变量的对应部件如图7所示。建立质量响应和安全带上固定点前向位移响应。以座椅总质量最小作为目标函数,取座椅安全带上固定点前向位移作为约束条件,并设置其上限为300mm (距RC平面40mm)。经LS-DYNA计算得到该座椅各部件对安全带上固定点前向位移响应的灵敏度和质量灵敏度。鉴于一些零部件不仅对位移响应敏感,对质量也敏感,为有效权衡各参数对目标函数和约束变量的影响,采用位移灵敏度与质量灵敏度的比值即相对灵敏度来进行研究。各部件在安全带固定点强度工况下的相对灵敏度结果如表1所示。

表1 座椅主要部件的相对灵敏度

通过单体座椅的计算分析,确定了座椅的轻量化方案,如表2所示,六分座椅累积减质量为1.95kg。轻量化方案的整车仿真分析结果如图11所示。仿真加载过程中安全带上固定点的最大前向位移为231.3mm,未超过RC平面,与RC平面的距离还有108.7mm,满足法规要求。与轻量化前相比,安全带上固定点的最大前向位移仅增加10.4mm。最大有效塑性应变与轻量化前基本相同,为0.194,低于DC01材料的失效应变,其余各固定点均未超过0.1,即各固定点的应变均不存在拉脱风险,满足强度要求。

表2 改进前后设计变量的厚度变化

图11 轻量化方案的仿真分析结果

图12 轻量化方案的试验变形结果

5 结论

(1)针对GB 14167—2013新法规的实施导致座椅质量增加,安全带固定点法规载荷下座椅变形较大,无法通过法规等问题,提出基于传力路径对座椅进行结构改进。改进后座椅质量仅增加0.18kg,但变形显著减小,靠背最大前向位移由433.1mm减小至104.3mm,未超过RC平面;最大有效塑性应变也由0.560减小至0.163,各部件不存在失效风险,满足法规要求。

图13 轻量化方案的试验与仿真结果对比

(2)基于灵敏度和应变能分析,对中排六分座椅提出1.95kg的轻量化方案。与轻量化前相比,中间座椅安全带上固定点的最大前向位移仅增加10.4mm;且最大有效塑性应变基本保持不变,满足法规要求。

(3)轻量化方案通过法规试验,安全带固定点前向位移的试验与仿真结果仅相差8.7mm,前后支撑脚和安全带两个下锚点的变形模式与大小均与试验基本一致,且地板上抬量也与试验基本吻合,验证了仿真的准确性和轻量化方案的可行性。

[1] 曹奇,成艾国,周泽,等.汽车座椅安全带固定点强度试验仿真模型改进[J].中国机械工程,2012,23(14):1707-1711.

[2] 钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2008.

[3] 迟瑞丰,侯文彬,胡平.接头在车身结构概念设计阶段对刚度的影响[J].机械设计与制造,2009(11):180-181.

[4] 黄宋凯,成艾国,钟志华.基于响应面法的汽车车身T型接头优化[J].汽车工程,2011,33(4):283-288.

[5] 陈传颖.车架纵梁局部扭转分析[J].汽车技术,1999(12):6-12.

[6] 黄亮.车架纵、横梁接头局部柔量的研究[J].二汽科技,1991 (2):52-58.

[7] 徐中明,郝炜雅,张志飞,等.汽车座椅强度及碰撞仿真分析[J].重庆大学学报,2009,32(5):512-515.

[8] 杜子学,文孝霞.汽车安全带固定点强度分析与优化[J].重庆交通大学学报,2004,23(5):99-101.

[9] 韩淑洁.基于有限元的汽车安全带固定点的优化设计[J].机械工程与自动化,2011(6):56-58.

[10] 许早龙,范朝兵,廖善权,等.基于LS-DYNA的汽车安全带固定点强度研究[J].力学与实践,2010,32(3):105-110.

[11] 金正男.轿车后排座椅系统有限元仿真分析研究[D].长春:吉林大学,2012.

[12] 付奇.基于有限元方法的汽车座椅静强度分析和结构优化[D].长春:吉林大学,2004.

[13] 卢建志,杨世.汽车座椅结构的轻量化设计[J].机械工程与自动化,2011(1):72-74.

[14] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 14167—2013汽车安全带固定点[S].北京:中国标准出版社,2007.

Structure Layout and Modification of a Middle Seat Based on the New Regulation on Safety-belt Anchorage Point

Guo Pengcheng1,Xu Congchang1,Liu Zhiwen1,Fang Xiangdong2&Li Luoxing1

1.Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Changsha410082;2.Commercial Vehicle Institute of Changan Automobile Co.,Ltd.,Chongqing400020

In view of that state regulation GB 14167—2013“Safety-belt anchorages,…”requests all seats in vehicle being equipped with three-point safety belt,leading to the increases in mass and loads born by seat,the seat structure modification and lightweighting are conducted on a M1 vehicle in this paper.Firstly the modeling and simulation are performed on the regulation test on the safety belt anchorage points of single seat and the results show that the maximum forward displacement at the upper anchorage point of middle seat safety-belt reaches 433mm,going through RC plane,failing to meet regulation requirements.Thus a structure modification scheme based on force transmission is implemented resulting in an increase of seat mass of only 0.18kg,but the maximum forward displacement at anchorage point reducing to 104.3mm and the maximum strain decreasing to 0.163 from 0.56,meeting regulation requirements.Then the single seat meeting regulation requirements is incorporated into body-in-white and a corresponding simulation results in the maximum forward displacement at anchorage point and strain increasing to 220.9mm and 0.198 respectively,still meeting regulation requirements.Furthermore,a lightweighting scheme is proposed by using sensitivity and strain analyses and proceeded with a result showing that the seat mass reduces by 1.95kg while the maximum forward displacement at anchorage point rises by only 10.4mm.Finally a validation test is carried out and the results indicate that the simulation results are well agree with test ones,specifically theirdifference in the maximum forward displacement at anchorage point is only 8.7mm and the deformation mode and magnitude of the front and rear supporting legs,two lower anchorage points of safety belt and rear floor are close to that of test.

safety belt anchorage point;three point safety belt;structural modification;lightweighting;sensitivity anlysis

∗国家科技重大专项(2014ZX0400207)和国家自然科学基金面上项目(51475156)资助。

原稿收到日期为2016年5月26日。

李落星,教授,E-mail:llxly2000@163.com。

10.19562/j.chinasae.qcgc.2017.02.004