Oxycup工艺处理不锈钢粉尘的试验研究

赵海泉,齐渊洪,史永林,冯焕林,那贤昭(. 钢铁研究总院先进钢铁流程及材料国家重点实验室,北京0008;. 山西太钢不锈钢股份有限公司技术中心,太原030003)

Oxycup工艺处理不锈钢粉尘的试验研究

赵海泉1, 2,齐渊洪1,史永林2,冯焕林2,那贤昭1

(1. 钢铁研究总院先进钢铁流程及材料国家重点实验室,北京100081;2. 山西太钢不锈钢股份有限公司技术中心,太原030003)

回收不锈钢粉尘中镍、铬资源,实现循环利用,对不锈钢产业可持续发展意义重大,既可实现资源回收利用,又减轻环境污染.本文在对不锈钢粉尘化学组成、物理特性研究基础上,研究富氧竖炉(Oxycup)工艺回收不锈钢粉尘中镍、铬资源的机理及工业试验.该工艺首先将不锈钢粉尘制成含碳块,随后把含碳块加入富氧竖炉冶炼,生产含铬、镍铁水.铬镍铁水可作为原料返回不锈钢冶炼,实现含镍、铬废弃资源的循环利用,并降低不锈钢生产成本.

不锈钢粉尘;富氧竖炉;含碳块;含镍铬铁水;循环利用

不锈钢除尘灰是在不锈钢冶炼过程中由各种除尘设备收集而来的混合物,它主要来源于EAF炉和AOD炉中金属和炉渣的喷溅以及不同元素在高温下的挥发.其中EAF炉除尘灰的产出量约为不锈钢装炉量的2%左右,AOD炉除尘灰的产出量约为不锈钢装炉量的1%左右[1].据了解,近几年太钢的不锈钢除尘灰的年产量已达十几万t,宝钢不锈钢分公司的混合除尘灰的年产量也达数十万t.这些除尘灰中除含有P、S、Si、Ca、Mn、Mg等元素外,还含有大量的Fe、Cr、Ni等有价值的元素.美国环保局(EPA)针对不锈钢粉尘毒性所做的浸出试验(TCLP)结果表明,因粉尘中含铬不符环保标准,所以将不锈钢粉尘定义为危险废物[2].同时,由于我国镍、铬资源贫乏,镍资源的60%、铬资源的85%依靠进口,因此不锈钢除尘灰的循环再生利用具有非常重要的环保和社会意义.

1 不锈钢粉尘特性

1.1 化学成分

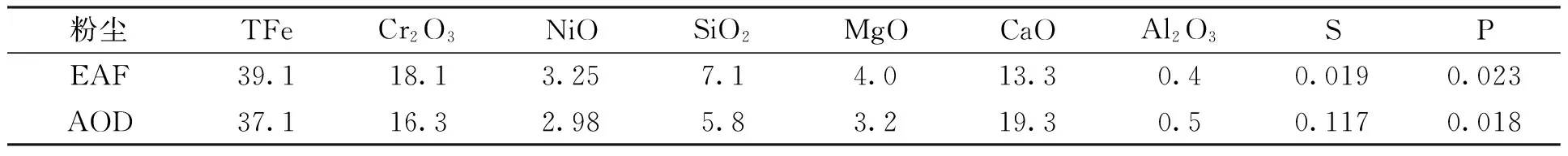

不锈钢冶炼的主要设备为AOD炉和EAF炉,产生的AOD粉尘和EAF粉尘主要含Fe、Cr、Ni、Si、Ca、Mn、Zn、A1、Mg等元素,其中有回收价值的元素主要是Fe(约33%)、Cr(约10%)、Ni(1%~4%),这些元素的含量随工序、钢种的不同而略有差别,表1列出的是太钢不锈钢AOD炉和EAF炉粉尘的主要化学成分.

表1 不锈钢冶炼粉尘成分(质量分数)

Table 1 Composition of the stainless steel dust (mass fraction) %

粉尘TFeCr2O3NiOSiO2MgOCaOAl2O3SPEAF39.118.13.257.14.013.30.40.0190.023AOD37.116.32.985.83.219.30.50.1170.018

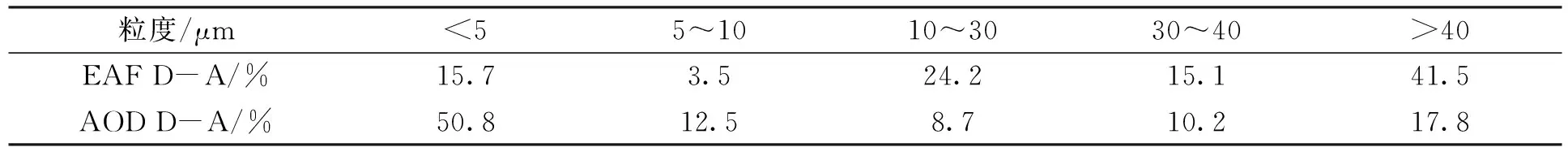

1.2 粒度分布

炼钢粉尘的粒度一般从1 μm以下到几十微米不等,马国军等[3]对不锈钢厂除尘灰的粒度进行了研究,指出大部分不锈钢除尘灰的粒度均小于5 μm,粒度在30~ 40 μm 之间的都在3%以下,其具体粒度组成如表2所示;Stephen等[4]也对除尘灰的粒度进行了研究,指出除尘灰的真正粒径在0.1~5 μm,而我们所观察到的一些较大的颗粒一般都是除尘灰小颗粒的聚集物.

表2 不锈钢冶炼粉尘粒度分布

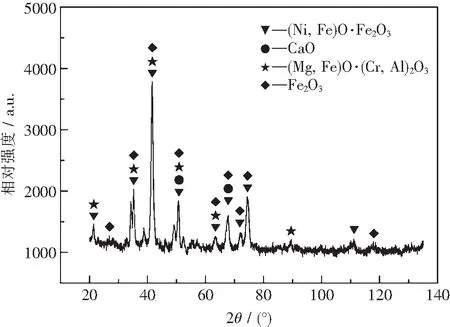

1.3 矿相组成

利用X射线衍射法对不锈钢粉尘的矿相组织进行了鉴定,通过不锈钢粉尘X射线扫射图谱与标准图对照,判断不锈钢粉尘所含矿相.因比照过程中存在比对误差,鉴定结果不尽相同.彭兵等[5]认为不锈钢除尘灰的主要物相组成是金属氧化物,铁以Fe2O3和Fe3O4的形式存在,铬以CrO和FeCr2O4的形式存在,镍以NiO的形式存在.马国军等[3]人认为不锈钢厂除尘灰主要物相是铬铁尖晶石、磁铁矿、石英和NiO,并且还存有少量ZnO.太钢不锈钢粉尘的XRD分析结果,见图1.

图1 不锈钢粉尘XRD分析结果Fig.1 XRD results of the stainless steel dust

不锈钢粉尘XRD分析结果表明,不锈钢除尘灰中铬、镍和铁等主要以金属氧化物形式存在,并且存在很多渣相的石灰相,不锈钢粉尘的主要物相为:Fe2O3、CaO、(Ni, Fe)O·Fe2O3和(Mg, Fe)O·(Cr, Al)2O3.

2 不锈钢粉尘还原性能研究

XRD研究结果表明,不锈钢粉尘中Cr、Ni及Fe均以氧化物或复合氧化物形式存在,通常采用的碳还原回收技术主要有:Scan Dust AB等离子技术、Fasmet/Fastmelt直接还原技术、美国Bureau of Mines开发的电炉还原回收技术及日本Kawasaki Steel公司开发了STAR炉工艺回收技术[6].国内,太钢开发了电炉直接还原回收不锈钢粉尘技术[7-8].以上技术均采用高温下碳还原回收工艺.由于Cr2O3比FeO、NiO更稳定,所以在Cr2O3还原条件下,NiO和FeO可全部还原,NiO、FeO、Cr2O3碳还原反应热力学方程[9]为:

NiO+C=CO+Ni

(1)

Gθ=87 660-166.78T

得开始还原温度T开=526 K

FeO+C=Cr+CO

(2)

ΔGθ=295 808-300.44T

得T开=985 K

(3)

ΔGθ=123 970 -81.22T,

计算得T开=1 526 K

由上式(1)、(2)、(3)可知,碳还原氧化铬难度最大,理论温度高达 1 253 ℃.实际生产中,考虑反应动力学条件,工业上碳快速还原Cr2O3实际温度在 1 500 ℃以上.

3 Oxycup工艺回收不锈钢粉尘试验研究

国内不锈钢粉尘再生利用方法主要有高炉法、电炉法.电炉法冶炼以中频炉居多,冶炼过程中要配加红土镍矿;高炉法冶炼也是以红土矿为主要原料,经烧结后,入高炉冶炼含铬镍铁水;全部使用不锈钢粉尘、不锈钢氧化铁皮等固体废弃物为原料的尚未报道.本研究提出利用Oxycup工艺回收不锈钢粉尘中铬、镍及铁资源思路,Oxycup工艺为:首先对不锈钢粉尘、不锈钢氧化铁皮等固体废物进行含碳化造块,其次将造块与焦炭一起加入Oxycup炉冶炼回收铬、镍及铁资源,工艺流程见图2.

图2 利用Oxycup工艺处理不锈钢粉尘工艺流程图Fig.2 Technological process figure of the Oxycup techology

3.1 造块工艺

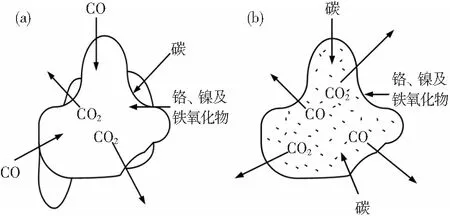

本研究在不锈钢粉尘造块过程中采用了内配碳措施,不锈钢粉尘造块内部配碳与否的还原机理如图3所示.

从图3(a)可看出,未采用内配碳工艺的造块中铬、镍及铁氧化物完全依靠CO渗透逐层还原,造块内部为间接还原,还原速度慢.从图3(b)可看出,造块采用内配碳工艺,碳与铬、镍及铁氧化物直接充分接触,既有直接还原反应,又有间接还原反应,相比较而言,采用内配碳措施,还原速度较快.

图3 造块工艺还原传质模型Fig.3 Reduction mass transfer models for the agglomeration process(a)—未采用内配碳; (b)—采用内配碳

3.2 Oxycup冶炼工艺

Oxycup冶炼工艺为:不锈钢粉尘造块、焦炭和造渣剂一起装入Oxycup炉冶炼,随着冶炼进行,炉料不断下行,不断加热升温、还原,在炉底形成金属和渣相的熔池,通过铁口和渣口实现铬镍铁水和熔渣的分离.

3.3 结果分析

3.3.1 产品主要成分

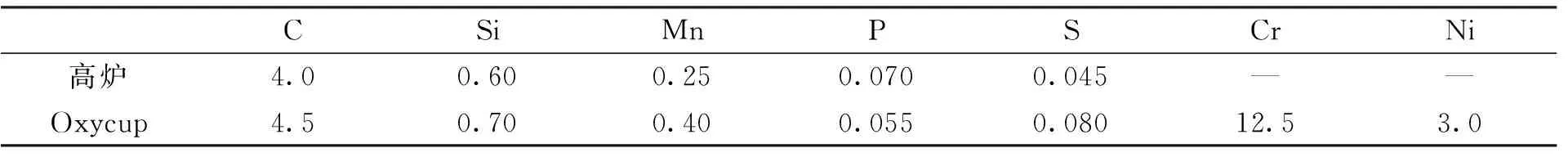

采用Oxycup工艺冶炼不锈钢粉尘产出的产品为含铬镍铁水,除了含Cr、Ni外,与普通高炉铁水基本相似,试验铁水与高炉铁水主要成分,见表3.

表3 试验铁水与高炉铁水主要成分 (质量分数)

由表3可看出,试验生产的含铬镍铁水中C、Si含量与高炉铁水成分基本相当,主要是由于Oxycup炉的还原机理及炉内高温环境与高炉基本相同[10];试验铁水中Mn、S较高炉铁水高,是由于炼钢过程加入大量锰合金及脱硫剂使粉尘中Mn、S含量高所致;试验铁水含P低于高炉铁水,是由于不锈钢冶炼过程中选用低P原料,故不锈钢粉尘中P含量较低,同时炉渣中的FeO、Cr2O3可有效地脱除部分P.

3.3.2 炉渣主要成分

由于Oxycup工艺冶炼机理与高炉炼铁相似,试验熔渣与高炉渣主要成分见表4.

表4 Oxycup工艺炉渣与高炉渣主要成分 (质量分数)

由表4可看出,试验Oxycup炉渣中CaO、SiO2、MgO、Al2O3、二元碱度R2的含量与高炉渣基本一致,Oxycup炉冶炼渣型选择和配料是按照高炉渣进行控制的.试验Oxycup炉渣中NiO、Cr2O3及FeO含量较高,经分析,这主要是由于Oxycup炉高度低于高炉,金属氧化物还原区小及Cr2O3还原难度大等所致;试验炉渣中P2O5较高,具有一定的脱磷能力,经分析,主要是因试验炉渣中Cr2O3、 FeO含量高,且是炉渣为碱性渣.

3.3.3 铬、镍及铁收得率

Oxycup工艺冶炼不锈钢粉尘造块时,富氧率达10%,故炉内温度很高,风口区理论上燃烧温度高达 2 000 ℃,且炉保持还原气氛,所以采用Oxycup工艺的不锈钢粉尘镍、铬及铁收得率高,镍、铬及铁收得率见表5.

表5 Oxycup工艺金属元素收得率

从表5可看出,采用Oxycup工艺回收不锈钢粉尘的收得率比较高,Ni、Cr、Fe收得率均高于90%,说明采用Oxycup炉是回收不锈钢粉尘中镍、铬及铁的理想工艺;但铬的收得率低于镍、铁收得率,这主要是由于Cr2O3还原温度远高于NiO、FeO还原温度.

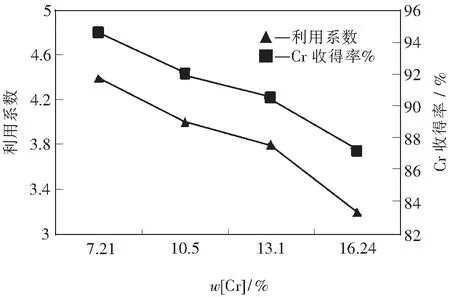

3.3.4 利用系数

衡量Oxycup工艺冶炼效率的主要指标为利用系数(利用系数=日铁水产量t/炉容m3),由于不锈钢粉尘中Cr2O3难还原,所以为提高Cr的收得率,需提高炉温,增加冶炼强度,以此来影响到Oxycup炉的利用系数,所以铁水铬含量及铬的收得率是影响Oxycup炉利用系数的主要因素,试验铁水中铬含量w[Cr]、铬收得率与Oxycup炉利用系数的关系见图4.

图4 试验铁水中Cr含量、Cr收得率与Oxycup炉利用系数关系Fig.4 Relationship among Oxycup utilization coefficient, chromium recovery ratio and chromium content in the iron

由图4可看出,随着试验铁水中Cr含量的升高,Oxycup炉的利用系数不断减小,这主要是由于铁水Cr含量升高,冶炼所需要的焦炭及造块中的还原剂相应增加,炉内的还原反应强度和炉温大幅升高,随着冶炼强度的升高,导致Oxycup炉的利用系数降低;同时,随着铁水中Cr含量不断升高,这就需要入炉原料中铬含量不断升高,Oxycup炉内的有效还原高度内还原强度升高,且铁水中Cr含量升高后,出炉铁水中Cr的氧化严重,导致Cr收得率降低.

4 结 语

(1) 工业试验研究表明,Oxycup炉是回收不锈钢粉尘中镍、铬及铁的理想工艺.对不锈钢粉尘采用内配碳造块+Oxycup炉富氧冶炼,不锈钢粉尘中镍、铬及铁的收得率均可达到90%以上;同时,Oxycup炉顶采取微负压设计,使工艺达到高环保要求.

(2) 采用Oxycup炉冶炼不锈钢粉尘含碳块时,通过调整炉渣氧势,可脱除部分磷,但需对炉渣FeO、Cr2O3含量及炉温与P含量的关系进行研究.

(3) 采用Oxycup工艺回收不锈钢粉尘,冶炼出的铁水(除Cr、Ni外)成分和炉渣成分与高炉基本一致,可依照铁水利用路线加以利用;Oxycup工艺利用系数及铬收得率均与铬含量成反比例趋势.

[1]李具仓. 不锈钢除尘灰的再生利用[J]. 钢铁研究学报,2013, 25(8): 19-23. (Li Jucang. Recuperation of removable dust from stainless steel[J]. Journal of Iron and Steel Research, 2013, 25(8): 19-23.)

[2]李具仓. 不锈钢除尘灰冶炼工艺研究[J]. 甘肃冶金, 2013, 35(1): 57-60. (Li Jucang. Research on the recuperation of removable dust from stainless steel deduster[J]. Gansu Metallurgy, 2013, 35(1): 57-60.)

[3]马国军, 范巍, 徐之浩, 等.不锈钢厂烟尘中铬及其他元素的分布规律研究[C]∥第十三届(2009年)冶金反应工程学会议论文集.内蒙古, 2009: 331-336. (Ma Guojun, Fan Wei, Xu Zhihao,etal. Study on the distribution behavior of Cr and other elements in the stainless steel dust[C]∥Conference Proceeding of 13th Metallurgical Reaction Engineering. Neimenggu,2009: 331-336.)

[4]李安东, 葛新峰, 徐安军, 等.不锈钢除尘灰及其综合利用[J].世界钢铁, 2011, 11(6): 32-37. (Li Andong, Ge Xinfeng, Xu Anjun,etal. Stainless steel dust and its comprehensive utilization[J]. World Iron and Steel, 2011,11(6):32-37. )

[5]彭兵, 彭及.不锈钢电弧炉粉尘的物理化学特性及形成机理探讨[J].北方工业大学学报, 2003, 1(15): 34-39. (Peng Bing, Peng Ji. Physical and chemical characteristics of dust from electric arc furnace stainless steelmaking and mechanism of its formation[J]. Journal of North China University of Technology, 2003, 1(15): 34-39.)

[6]Hara Y, Ishiwata N, Itaya H,etal. Smelting reduction process with a coke packed bed for steelmaking dust recycling[J]. ISIJ International, 2000, 40(3): 231-237.

[7]段建平, 张永亮, 李宏, 等. 电炉直接利用Cr-Ni不锈钢除尘灰的试验分析[J]. 钢铁, 2009, 44(5): 76-80. (Duan Jianping, Zhang Yongliang, Li Hong,etal. Experimental analysis on direct recycling Cr-Ni stainless steelmaking dust in EAF[J]. Iron and Steel, 2009, 44(5): 76-80.)

[8]魏海永. 30 t电炉冶炼不锈钢除尘灰红泥球的实践[J]. 山西冶金, 2009, 32(3): 47-48. (Wei Yong-hai. Discussion on transforming of edge-drying machinery[J]. Shanxi Metallurgy, 2009, 32(3): 47-48.)

[9]曹磊, 高运明, 朱苗勇. 转炉炼钢过程氧化镍直接合金化的研究[J]. 中国冶金, 2009,19(5): 21-25. (Cao Lei, Gao Yunming, Zhu Miaoyong. Study on direct alloying of nickel oxide in converter steelmaking process[J]. China Metallurgy, 2009, 19(5): 21-25.)

[10]赵海泉, 齐渊洪, 史永林, 等. 含镍、铬固体废弃物资源化利用工艺研究[J]. 中国资源综合利用, 2015(6): 43-46. (Zhao Haiquan, Qi Yuanhong, Shi Yonglin,etal. The technical study on recycling of waste containing nickel and chromium[J]. China Resources Comprehensive Utilization, 2015(6): 43-46.)

A test research on treatment of stainless steel dust by Oxycup

Zhao Haiquan1, 2, Qi Yuanhong1, Shi Yonglin2, Feng Huanlin2, Na Xianzhao1

(1. State Key Laboratory of Advanced Iron and Steel Processes and Materials, Central Iron & Steel Research Institute, Beijing 100081, China;2. Technology Centre of Taiyuan Stainless (Group) Co. Ltd., Taiyuan 030003, China. )

It is important for the stainless steel industry to recover Ni, Cr in the stainless steel dust. It can both realize recovery and utilization of the resource and reduce the environment pollution. In the present paper, the mechanism of recovering Ni and Cr in the stainless steel dust was studied and an industrial test to treat the dust by Oxycup technology was conducted based on analyses of chemical composition and physical characteristics of the stainless steel dust. In the technology, the stainless steel dust was first made into the agglomerated cake containing carbon, the cake was put into the Oxycup to be melted to molten iron containing nickel and chromium, which can not only realize Ni and Cr recycling, but also reduce the cost of the stainless steel production.

stainless steel dust; oxycup; agglomeration with C; iron with Ni-Cr; recycling utilization

10.14186/j.cnki.1671-6620.2017.01.011

TF 09

A

1671-6620(2017)01-0058-05