八钢COREX多粒度非球形颗粒混合堆积的研究

李海峰,李林蔚,游 洋,罗志国,邹宗树(1.东北大学冶金学院,沈阳110819;2.东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

八钢COREX多粒度非球形颗粒混合堆积的研究

李海峰1,2,李林蔚1,2,游 洋1,2,罗志国1,2,邹宗树1,2

(1.东北大学冶金学院,沈阳110819;2.东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

本文以八一钢厂COREX当地原料(球团矿、焦炭和煤)为研究对象,采用物理模拟和数值模拟方法,对多粒径非球形颗粒混合堆积行为进行了研究.首先通过物理实验确定各原料的物性参数,如粒度分布、表观密度、堆密度、静摩擦系数、恢复系数、弹性模量、剪切模量和泊松比等;其次通过物理实验和由组合球构建真实颗粒形状的数值模拟对二元混合堆积角进行研究,在两种结果相吻合的前提下,获得二元混合物之间的滚动摩擦系数,且利用该系数进一步研究三元混合堆积效果.研究结果表明:由二元混合获得的系数可成功应用在三元混合模型之上,最终模型获得了球团矿、多粒度焦炭、多粒度煤两两之间混合堆积及三者之间混合堆积的料堆休止角及内部空隙度信息,为八钢使用当地物料进行装料操作提供了详细的参考数据.

离散单元法;混合堆积;数值模拟

颗粒堆积问题近百年来一直是十分引人瞩目的问题.前人对颗粒堆积已进行了大量研究,研究手段主要有物理模拟和数值模拟.其中数值模拟研究存在三大问题.其一,大多数文献中数值模拟通常把非球形的实际物料近似为球形颗粒来处理,并通过各种参数标定方法调整模拟参数,以达到与宏观现象的相似吻合.但是,球形堆积与实际物料堆积的内部微观结构差异较大,无法对微观结构进行深入分析;其二,由于计算机能力限制,将多粒度分布的物料近似为单一的平均粒度堆积,这对内部微观结构影响更大;其三,大多数文献主要涉及单一物质堆积过程,对多元物质混合堆积研究较少.综上所述,关于不同粒径、非球形颗粒的混合堆积文献鲜有报道,考虑到八一钢厂COREX实际生产中使用的物料是多粒度分布的、多元混合的、非球形颗粒等特殊性质,因此迫切需要对其进行深入研究.

颗粒堆积空隙度是反映颗粒介质内部构造的一个基本指标,是研究众多颗粒力学问题的切入点.过去几十年间,许多学者通过物理实验研究了混合物料的堆积过程,尤其是在二元球形颗粒混合堆积过程,实践证明堆积空隙度与填充物料的性质(密度、摩擦系数、颗粒形状、颗粒级配等)密切相关.诸多学者提出了预测多元混合物料堆积空隙度的数学模型,建立的数学模型中空隙度是关于颗粒粒径比和颗粒比例的函数[1-4],不足之处在于人们主要研究组元有限的球形颗粒堆积,对于涉及多组元的非规则形状颗粒的堆积问题,尚无很好的预测模型.此外,理论分析方法尚不能提供一些重要的细节描述,例如堆积混合物的不均匀性.另外,有大量文献也报道了相关的物理实验,主要是采用各种材料的均一尺寸球形颗粒来进行堆积实验,如钢球,聚乙烯球,以及木质球等[5-7].

前人已对冶金领域的颗粒堆积进行了大量研究.Yoshimasa K[8-9]等在一个等容高炉模型实验和1:10高炉缩小模型实验结果的基础上,通过离散单元法开发出一种无钟布料模型,该模型提出定量分析混合层对炉料分布影响的一种方法,在Wakayama 5号高炉上定量分析了布料批重的大小、矿焦比大小及料线高低对炉料径向分布的影响.Hiroshi M等[10]分析了高炉无料钟炉顶的颗粒行为,研究结果表明炉料在沿溜槽下滑过程中,大部分小颗粒紧贴溜槽壁,大颗粒则由于颗粒粒径偏析聚集在料流表面.料面区域的炉料相对密度随着布料次数的增加而增加,装入的炉料沿料面斜坡向炉喉中心蔓延.同时随着装料次数增加,焦炭颗粒被随后装入的烧结矿颗粒推向炉喉中心.Yaowei Yu, Henrik Saxén等[11]使用DEM分析了高炉无料钟炉顶装料仓内的颗粒粒径偏析行为.结果显示影响粒径偏析的最主要的因素是装料制度、炉料粒径分布、颗粒与炉墙的摩擦系数、颗粒的滚动摩擦系数及矿石的质量分数等.周宗彦、余艾冰等[12-14]使用离散单元法模拟颗粒体系,使用给球形颗粒添加不同的滚动摩擦系数和滑动摩擦系数来模拟非球形颗粒的堆积,通过大量的实验研究,逐步完善了离散单元法数学模型,达到球形颗粒模拟非球形颗粒的目的.李强、邹宗树等[15]对COREX预还原竖炉布料过程进行研究.

综上所述,通过查阅文献,获悉前人从理论分析、物理模拟、数值模拟三方面进行研究,作者发现使用球形颗粒模拟非球形颗粒的方法仅能对料流轨迹、料面形状等宏观参数进行模拟,因球形颗粒与非球形颗粒堆积的内部结构参数(空隙度)存在差异,不能准确地计算内部空隙度的大小.因此作者针对八一钢厂COREX内部涉及的多粒度多元非球形颗粒混合堆积进行研究,进一步完善颗粒堆积的研究成果.其中数值模拟研究中的离散单元法(DEM)是Cundall[16]于1979年首次提出的,这种方法拥有计算颗粒的宏观力学和信息的优势,其发展程度受到计算机性能的约束,但随着计算机算法的不断优化以及计算机性能的普遍提高,DEM方法在研究颗粒流动行为的发展上再次显出其独有的优势.COREX工艺需要球团矿、焦炭和煤三种物料,因此有必要对三种物料的堆积现象进行研究.本文将按照与生产现场相同的各物料质量配比,对该三元混合物进行堆积的物理实验和DEM模拟研究.

1 物理实验的原料选择及参数测定

物料的选择直接关系到实验的准确性,前文文献有选择模拟粒子作为实验原料的,因颗粒形状不同于实际物料,造成物料堆积后可达到宏观上的相似,但无法对堆积的空隙度进行实际考察,故本模型采用实际原料作为实验原料,实验原料来源于八钢现场.

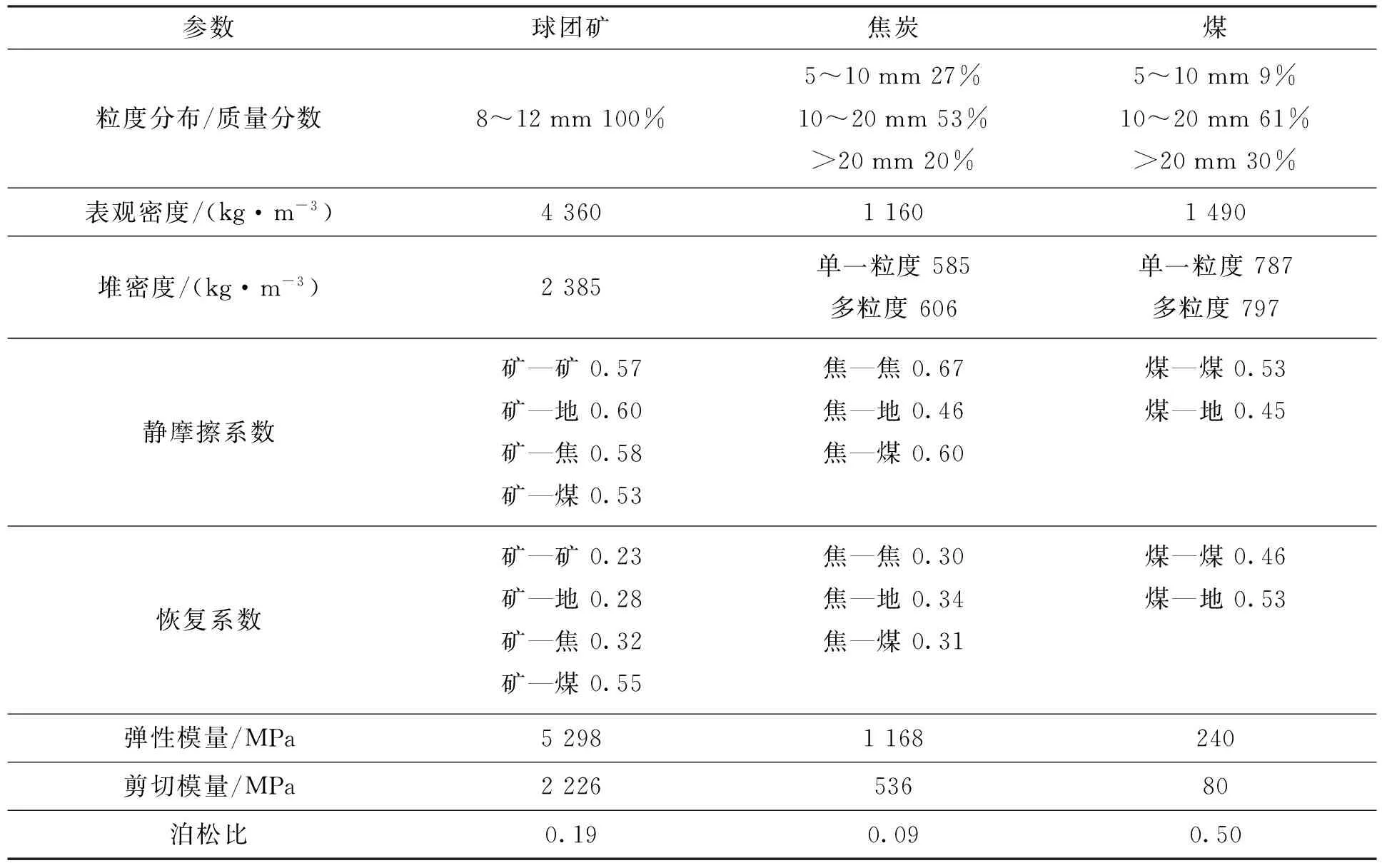

物料的物性参数是进行数值模拟不可或缺的条件,物性参数的获取主要通过缩小的实验室物理模型进行物理实验获得[17],保证所用COREX原料物性参数数据的可靠性,对数值模拟的准确性和可信度至关重要.因此,在数值模拟之前,本文设计了若干物性参数测定实验,对所用物料的粒度分布、表观密度、堆密度、弹性模量、泊松比、静摩擦系数和恢复系数等必要参数进行了测定,测量结果如表1所示.

表1 球团矿、焦炭和煤的物性参数测量结果

2 数学模型方法简介

离散单元法适用于模拟散体物料的运动,通过对每一个颗粒进行受力分析,获得颗粒的运动行为.模型中颗粒与颗粒发生碰撞时的作用力如图1所示,其中颗粒i、颗粒j均受到两种力和两种力矩的作用.作用力包括颗粒自身重力、颗粒-颗粒或颗粒-壁面之间的接触力.力矩包括切向力矩和滚动摩擦力矩.根据牛顿第二定律,可获得颗粒的运动方程,计算公式如下:

(1)

(2)

式中符号的意义及颗粒-颗粒或颗粒-壁面的接触力及力矩的计算公式见参考文献[11-12].

图1 颗粒间的受力分析图Fig.1 Force analysis among the particles

3 结果分析与讨论

3.1 二元混合堆积的物理实验

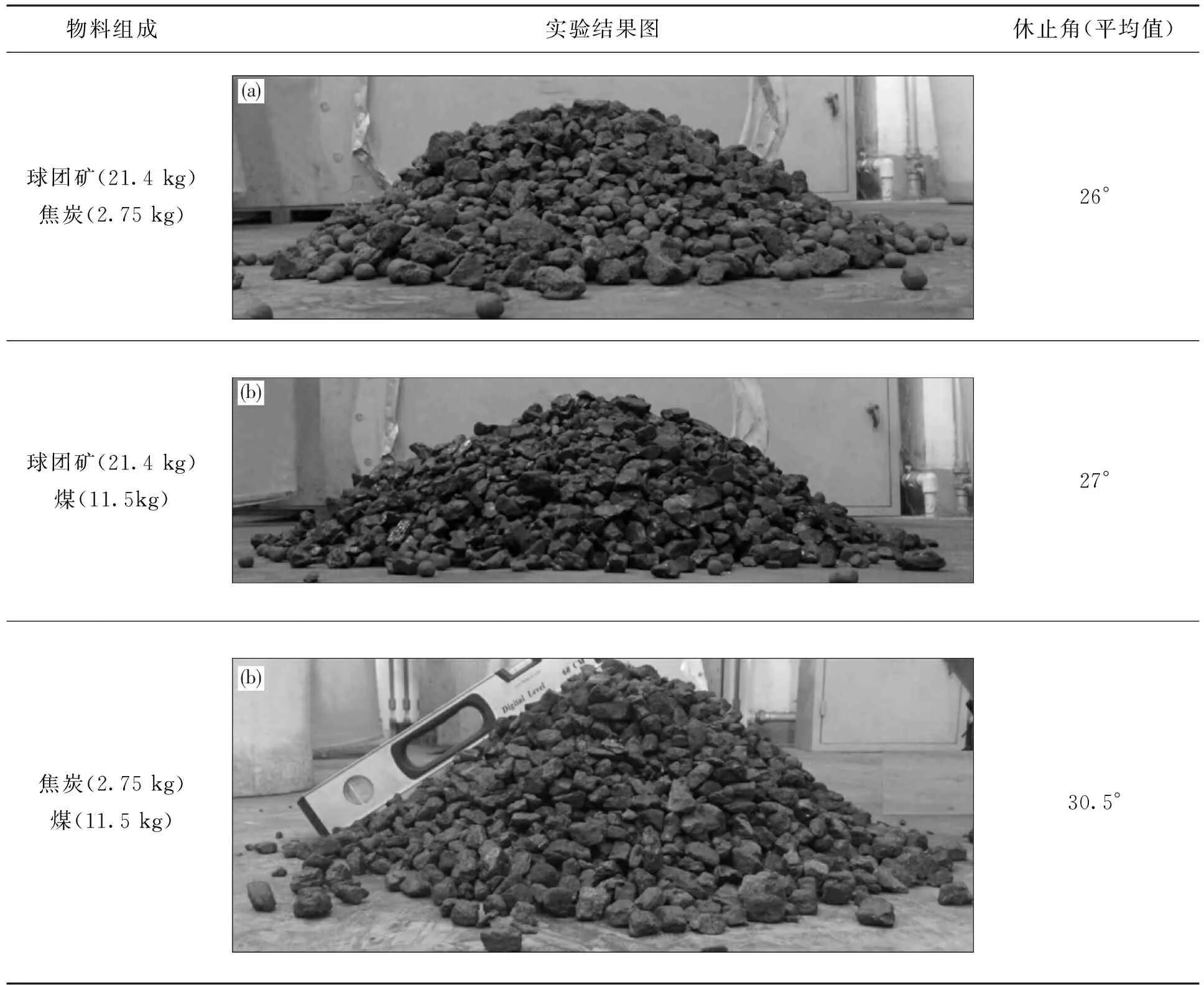

物料实验采用圆筒提拉法测量物料休止角,先后对单一粒度的球团矿和具有一定粒度分布的焦炭的混合物、单一粒度的球团矿和具有一定粒度分布的煤的混合物以及具有一定粒度分布的焦炭和煤的混合物做堆积实验(焦炭和煤的粒度分布见表1),为了提高实验的精确度,对每组物料混合堆积实验重复若干次,然后对测定的实验结果取平均值,结果见表2.

3.2 二元混合堆积的数值模拟及二元模拟参数的确定

对实验物料进行筛选,选出物料中的典型颗粒形状,然后参照典型颗粒形状,使用多个大小不一的球体组合构建,构成比例为1:1的形似真实颗粒形状的物料颗粒数学模型,如图2所示.在寻找形状代表颗粒的过程中发现,料堆中每种颗粒形状的质量分配是不均匀的,因此,有必要确定各典型颗粒形状所占的质量分数,从而更加真实地反映原料颗粒形状特点的实际情况,质量分布见表3.

表2 多粒度的球团矿、焦炭和煤(质量比148:19:80)二元混合物的堆积实验

图2 COREX原料颗粒的数学模型构建Fig.2 Numerical model for the COREX material particles(a)—焦炭颗粒; (b)—煤颗粒

表3 焦炭颗粒和煤颗粒的形状分布(质量分数)

用组合球的颗粒模型构建焦炭和煤颗粒的数学模型,同时建立1∶1的几何体模型,先后对球团矿和焦炭、球团矿颗粒和煤及焦炭和煤等三种二元混合物进行了模拟堆积,结果如图3所示,获得了不同滚动摩擦系数下的混合物堆积休止角的信息.

图3 多粒度的球团矿、焦炭和煤(质量比148∶19∶80)二元混合物的堆积料堆休止角Fig.3 Repose angle of multi-sized binary mixture among pellet, coke and coal

分析图3可知,对球团矿、焦炭和煤(质量比148∶19∶80)二元混合物而言,随着两种物料颗粒间滚动摩擦系数的增大,其料堆休止角逐渐增大;同时DEM模拟还获得了各组物料料堆空隙度以及与物料实验休止角相吻合时的两种物料颗粒间的表观滚动摩擦系数,模拟结果见表4.

表4 各组物料堆积的料堆空隙度及各物料颗粒间的表观滚动摩擦系数

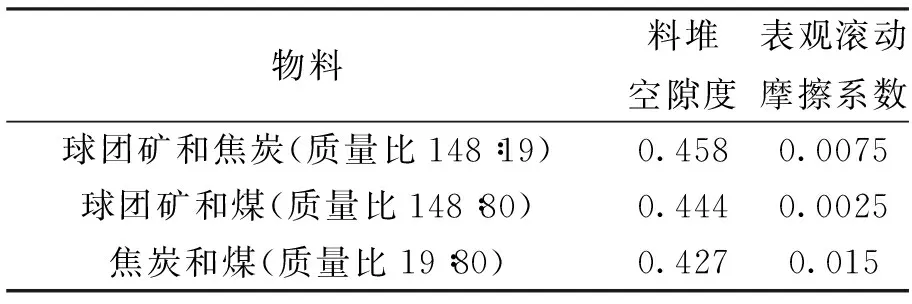

3.3 三元混合堆积的物理实验与数值模拟的对比分析

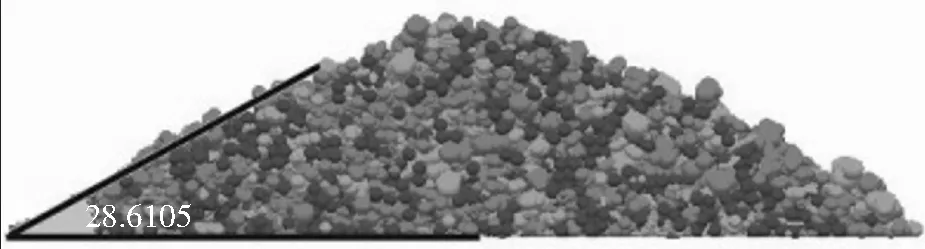

同样使用圆筒提拉法对球团矿、焦炭和煤(质量比148∶19∶80)三元混合物进行堆积实验(焦炭和煤的粒度分布见表1,结果见图4.),其中球团矿质量为21.4 kg、焦炭质量为2.75 kg、煤质量为 11.5 kg,并对该堆积实验重复若干次,对测定的实验结果取平均值,最终获得其休止角约为29°.

图4 多粒度球团矿、焦炭和煤(质量比 148∶19∶80)的堆积 (1)Fig.4 Packing of multi-sized pellet, coke and coal (148∶19∶80) (1)

图5 多粒度球团矿、焦炭和煤(质量比148∶19∶80)的堆积 (2)Fig.5 Packing of multi-sized pellet, coke and coal (148∶19∶80) (2)

通过对三种物料中的二元混合物的堆积情况的研究,获得了两种物料颗粒间的表观滚动摩擦系数以及料堆空隙度,为三元混合物的堆积提供了重要参数,使用此参数,模拟了三元混合堆积,结果如图5所示.对比分析DEM模拟获得的料堆休止角与物理实验测量的休止角,发现实验结果与模拟结果吻合度较高,故可进一步通过数值模拟预测球团矿、焦炭和煤以148:19:80比例堆积的料堆空隙度,为COREX工艺布料规律的研究提供参考依据.

综上分析可知,实验测得球团矿、焦炭和煤三种物料堆积的料堆休止角为29°,而用DEM模拟相同过程所得的料堆休止角为28.61°,模拟与实验的误差为1.34%,可见模拟结果与实验结果吻合较好,故可认为DEM模拟可在一定程度上准确地预测料堆的宏观结构(如:休止角),同时经过模拟计算,本文可得到球团矿、焦炭和煤按照质量比为149:19:80进行堆积的料堆内部空隙度为0.436,为生产现场提供必要的参数指导.

4 结 论

对于颗粒流动来讲,球形颗粒可代替实际不规则的非球形颗粒,只要给定合适的滚动摩擦系数即可实现与实际物料形成比较吻合的堆积现象,即堆积角.对于任何物料的堆积,因颗粒形状、粒度分布均会对颗粒的滚动摩擦系数产生影响,在模拟之前必须进行滚动摩擦系数的测定,通过本文的研究,获得冶金物料堆积的一些规律有:

(1)粒度分布范围会影响COREX原料堆积的空隙度和料堆休止角;

(2)颗粒形状同样对料堆的空隙度和休止角会产生影响;

(3)物料性质对COREX原料堆积的空隙度影响较小,但是会对料堆休止角造成一定的影响.对于两种物料混合物堆积的一般规律是:混合物料的料堆休止角值介于单种物料的料堆休止角值之间.

[1]John R L Allen. Sedimentary Structures: Their character and physical basis [M]. Volume 2. Elsevier Scientific Pub. Co.. 2011.

[2]Leitzelement M, Lo C S, Dodds J. Porosity and permeability of ternary mixtures of particles [J]. Powder Technology, 1985, 41(2): 159-164.

[3]Stovall T, de Larrard F, Build M. Linear packing density model of grain mixtures [J]. Powder Technology, 1986, 48(1): 1-12.

[4]Yu A B, Standish N. An analytical-parametric theory of the random packing of particles [J]. Powder Technology, 1988, 55(3): 171-186.

[5]Scott G D. Packing of spheres [J].Nature, 1960(188): 908-909.

[6]Ridgway K, Tarbuck K J. Particulate mixture bulk densities [J]. Chemical Engineering Science, 1968, 49: 103-105.

[7]Scott G D. Radial distribution of the random close packing of equal spheres [J].Nature, 1962, 194: 956-957.

[8]Yoshimasa K, Jimbo T, Joko T. Investigations of bell-less charging based on full scale model experiments [J]. Trans ISIJ, 1984, 24: 799-807.

[9]Yoshimasa K, Jimbo T, Joko T. Size segregation of sinter in top bunker of a bell-less furnace [J]. Trans ISIJ, 1987, 27: 851-860.

[10]Hiroshi M, Satoshi K, Masatoshi A,etal. Effect of chute angle on charging behavior of sintered ore particles at bell-less type charging system of blast furnace by discrete element method [J]. ISIJ International, 2009, 49 (4): 479-486.

[11]Yu Y W, Henrik S. Experimental and DEM study of segregation of ternary size particles in a blast furnace top bunker model [J]. Chemical Engineering Science, 2010, 65(18): 5237-5250.

[12]Zhu H P, Zhou Z Y, Yang R Y,etal. Discrete particle simulation of particulate systems: Theoretical developments [J]. Chemical Engineering Science, 2007, 62: 3378-3396.

[13]Zhou Z Y, Zhu H P, Yu A B,etal. Discrete particle simulation of gas-solid flow in a blast furnace [J]. Computers and Chemical Engineering, 2008, 32: 1760-1772.

[14]Zhou Z Y, Zhu H P, Yu A B,etal. Discrete particle simulation of solid flow in a model blast furnace [J], ISIJ International, 2005, 45(12): 1828-1837.

[15]Li Q, Feng M X, Zou Z S. Validation and calibration approach for discrete element simulation of burden charging in pre-reduction shaft furnace of COREX process [J]. ISIJ International, 2013, 53(8): 1365-1371.

[16]Cundall P A, Strack O D L. A discrete numerical model for granular assemblies [J]. Geotechnique, 1979, 29(1): 47-65.

[17]陈立胜, 罗志国, 游 洋, 等. 挡板角度对挡板布料器布料过程的影响[J]. 东北大学学报(自然科学版), 2013, 34 (7) : 971-974. (Chen L S, Luo Z G, You Y,etal. Effects of flap angles on the charging procedure of flap distributors [J]. Journal of Northeastern University (Natural Science), 2013, 34(7): 971-974.)

Research on packing of multi-size non-spherical particle for COREX process in BaYi steel company

Li Haifeng1,2, Li Linwei1,2, You Yang1,2, Luo Zhiguo1,2, Zou Zongshu1,2

(1.School of Metallurgy, Northeastern University, Shenyang 110819, China; 2.Key Laboratory of Ecological Utilization of Multi-metallic Mineral of Education Ministry, Northeastern University, Shenyang 110819, China)

Aimed at a local raw materials (pellets, coke and coal) of COREX in China, the packing of multi-size non-spherical particle was studied by physical and numerical simulations. First of all, the physical parameters of each raw material were determined by physical experiment, including particle size distribution, apparent density, bulk density, frictional coefficient, recovery coefficient, elastic modulus, shear modulus and Poisson's ratio, etc. Then, the packing angle of the binary mixture was determined through the physical experiment and the numerical simulation to construct the real particle shape. So a coefficient of the rotary friction was obtained. And by using the coefficient, effect of the ternary mixing packing was investigated. The repose angle and the voidage information were gained through the ternary mixing model for the pellet ore, multi-size coke and coal to mutually mix. It is believed that the authors’ date have an important role to the practical process.

discrete element method (DEM); mixture packing; numerical simulation

10.14186/j.cnki.1671-6620.2017.01.004

TF 557

A

1671-6620(2017)01-0019-06