多功能炼钢中试系统研制及顶底复吹控制

余 强,姜骁箐,姜周华(.东北大学信息科学与工程学院,沈阳089;.东北大学冶金学院,沈阳089)

多功能炼钢中试系统研制及顶底复吹控制

余 强1,姜骁箐1,姜周华2

(1.东北大学信息科学与工程学院,沈阳110819;2.东北大学冶金学院,沈阳110819)

中试设备是大型钢铁企业技术中心用于科研成果转化及解决大生产过程中关键技术与新产品开发的重要设备之一.但由于设备小,实现大生产模拟有诸多困难.本文介绍的多功能炼钢中试系统,集模拟炼钢初炼、转炉顶底复吹、AOD、LF精炼、钢锭模铸于一身,设备体积小,功能全,控制精度高,数据分析强大,解决了模拟大生产过程的相关技术难点.本文详细介绍了系统组成与功能,重点介绍顶底复吹的控制以及3例实际应用效果.

中试系统;炼钢;多功能;顶吹复吹

1 多功能炼钢中试系统的主要功能

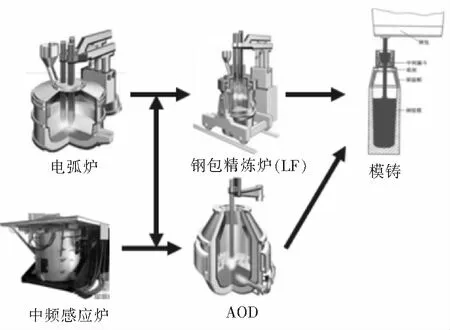

目前钢铁企业常见的特殊钢冶炼流程如图1所示.一般通过电弧炉或中频感应炉炼钢实现钢水初炼;通过钢包精炼炉或通过AOD实现钢水精炼,最后进行模铸或连铸.

由于大生产设备容量大,即使使用最少装入量仍然需要大量原材料,使得开启费用高、时间长,对于新工艺研发、大生产过程问题的研究与解决一般希望通过中试设备先进行,之后将成果应用到大生产中,这样成本低、效率高.此种方法被大多数国内外钢铁企业采用.因此,开发一种能反映大生产过程,接近大生产工艺的小型多功能中试设备尤为迫切.

图1 炼钢流程 Fig.1 Steelmaking process

本多功能炼钢中试系统通过一套设备将上述工艺集于一身,即采用中频感应炉进行熔炼,通过顶底复吹功能模拟转炉冶炼、AOD精炼工艺,利用直流电源及石墨电极升降机构模拟LF工艺,通过炉体倾翻机构与三轴移动铸锭台车实现钢锭模铸.设备如图2所示.该设备功能强大,控制精准,占用面积小,可广泛适用于钢铁企业技术中心、科研院所、高校等进行炼钢中试科研.

图2 多功能炼钢中试炉设备组成 Fig.2 Composition of multifunction steelmaking medium test system1—电极及氧气管升降; 2—烟罩; 3—直流电源; 4—中频电源; 5—控制室; 6—炉体; 7—铸锭台车

本多功能炼钢中试系统具有如下研发功能:

(1)模拟顶底复吹脱碳转炉冶炼碳钢(低碳钢、低合金钢),研究转炉冶炼过程的渣-金反应,耐火材料与钢液、炉渣的反应等;适合超低磷钢的冶炼[1].

(2)模拟LF钢包精炼工艺,具有调节钢水成分、温度、脱氧、脱硫和去除夹杂物功能.适用于冶炼对钢中氧、硫含量要求低,夹杂物控制严格的高质量洁净钢[2].

(3)模拟AOD顶底(侧)复吹冶炼不锈钢[3],主要研究:

1)AOD供气制度(顶吹、底侧吹)对脱碳、脱氮和铬等合金元素氧化的影响;2)气相渗氮合金化工艺;3)AOD精炼造渣制度(氧化期、还原期)对元素氧化还原、脱硫、脱氧以及钢中夹杂物形态和去除的影响;4)AOD脱氧制度;5)不锈钢品种开发;6)AOD过程控制模型的开发.

(4)模拟模铸过程,可浇注圆锭、方锭、扁锭等多种规格和重量的钢锭,解决铸锭中的工艺问题,并为后步轧制提供锭型尺寸合适的铸坯.

2 设备组成

2.1 中频电源

电源采用IGBT中频电源,根据炉体大小配备不同的功率,输入电压为三相380 V,输出频率为1 000~3 000 Hz,配备纯水冷却器.IGBT中频电源具有熔化速度快、节能、高次谐波污染低等优点.

2.2 炉体

中频感应炉是主体设备,稳定可靠,且具有很强的耐冲击能力.此外中频感应炉经特殊的技术改造,避免氧枪因感应发热而烧坏.炉体两座,同时配置炉衬漏钢预报警系统,在出现漏钢事故时能及时报警.

2.3 炉体倾动系统

倾炉装置采用电机驱动,经蜗轮减速机减速后,倾动具有电动和手动两种功能,炉子可倾动180°,便于安装底吹透气塞.

2.4 LF功能及设备

本设备主要由钢包炉本体及其底阳极,单臂石墨阴极及固定水冷阳极,电极升降机构,直流电源系统等部分组成.

在感应炉坩埚基础上再增加吹氩透气塞及底电极系统.吹氩口单独设置,在吹氩口管线上设有手动快速接头联通.导电包底电极的结构形式采用特制的低碳导电砖,并通过水冷导电铜板作为集电板.集电板上垂直焊接一块水冷铜板,并通过石棉板与外壳绝缘从底部引出,再连接水冷电缆返回电源.

电极升降机构与氧枪升降机构共用.即两者可互换使用,但不可同时使用.烟罩上面的氧枪孔作为电极孔.

不同于大生产,本系统熔炼电源采用直流电源,是该功能主要特征,包括:直流电源柜、直流电抗器、短网等.直流电抗器用于输出限流.短网采用铜排、水冷电缆.

2.5 炉帽、烟罩及其旋转机构

炉帽主要用于防止吹炼过程中钢渣的喷溅.外壳为金属,内部为浇注的耐火材料.由于感应炉的特殊性能,必须对炉帽进行特殊的技术处理,否则将会造成炉帽发热甚至达到红热状态,造成内部耐火材料的脱落.

烟罩采用水冷结构,固定高度,立柱带有轴承可旋转,可以使烟罩在两个炉体的任何一个位置.

2.6 铸锭台车及钢锭浇注

铸锭台车采用三台交流电机完成铸锭小车在与感应炉两个炉体联线的垂直方向的铁轨上前后移动、自身旋转、升降三轴移动功能.由PLC实现三台交流电机控制,在炉前操作台操作,配有遥控手操器.浇前将铸锭模放在可移动铸锭车上,移动铸锭车使钢流对准钢锭模漏斗;铸锭小车前后移动、自身可旋转和升降满足了浇注时的灵活性.当浇完一个模后,铸盘旋转到下一个锭模,再注下一个模.

2.7 阀 站

整个顶底复吹系统的阀站构成:进入阀站的气体有氧气、氮气和氩气三种.氧气分成两路分别供给顶吹氧枪和底吹喷枪.进入阀站的氮气和氩气也分成两路作为底吹的工艺气体和冷却气体.每路气体控制元件包括截止阀、流量计、流量调节阀和快速切断阀,由计算机系统通过闭环控制气体吹入量.

2.8 冷却水系统

设备冷却部分有:中频电源柜、直流电源柜、感应炉线圈、短网、电容、烟道等.两个电源配备一套纯水冷却器;设备配备分集水器,连接到电源纯水冷却器换热器及其他需冷却部分.外部提供冷却水进出分集水器.

分集水器上安装有进水温度检测元件、压力检测元件,回水温度显示仪表、水堵检测元件,另外感应线圈上安装有温度传感器.

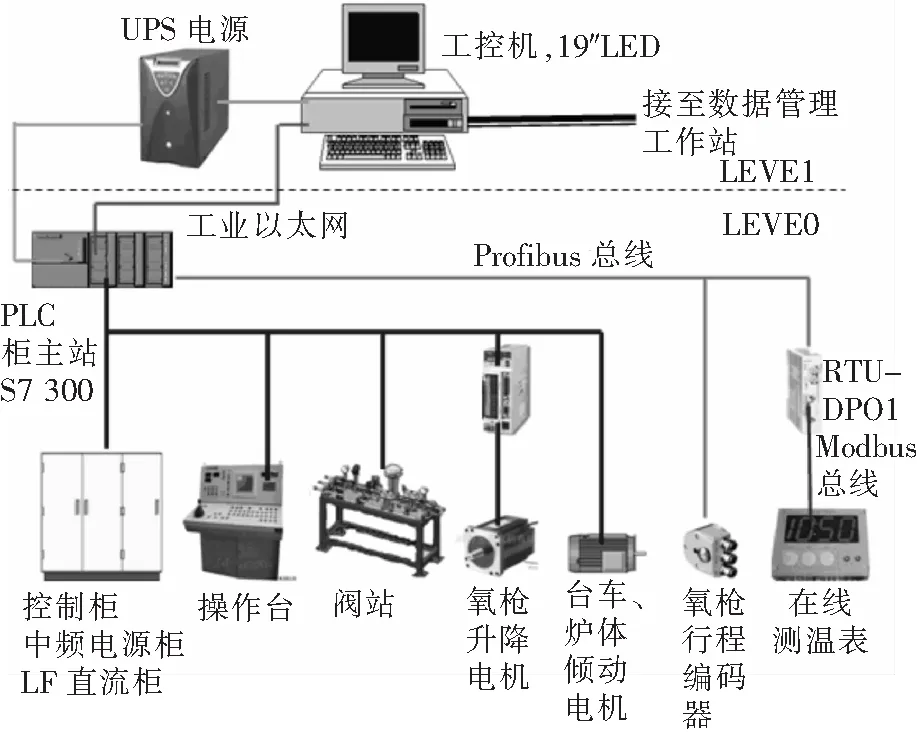

2.9 计算机监控系统

采用二级计算机控制系统,即由基础控制级和管理控制级组成.如图3所示.同时预留与工厂数据管理工作站的接口.

(1)基础控制级采用可靠性及性价比高的西门子可编程控制器(PLC),实现信号采集、过程自动控制及系统自诊断与故障报警.

(2)管理控制级采用工业控制计算机(上位机)、液晶显示器,实现显示各种信号、参量、画面、储存数据,进行故障报警等,并实现人机对话,发出指令,组成监控系统.上位机与PLC采用工业以太网通讯协议实现信息的交换.

图3 控制系统组成框图Fig.3 Structure block diagram of control system

3 顶底复吹控制

系统可模拟转炉顶底复吹,也可模拟AOD顶底复吹.

3.1 底吹系统

(1)冶炼碳钢的底吹

根据碳钢冶炼的工艺要求可采用透气塞底吹方式.底吹透气塞一般采用狭缝式结构.其特点是使用寿命长,钢水不倒灌.这种方式可模拟顶底复吹转炉的底吹惰性气体搅拌和钢包底吹氩搅拌作用.除了选择合理的透气塞,还必须选择相适应的透气塞和喷枪的耐火材料,以及为了方便更换透气塞,必须选择合适的座砖.

(2)冶炼不锈钢的底吹系统

底吹喷枪采用环缝结构.中心管吹氧气和氩气混合气体、氮气等,环缝一般吹氮气或氩气等惰性气体,以保护喷枪不被烧坏.因此,这种方式可模拟AOD冶炼供气模式和脱碳.喷枪必须对其气室部位作相应的技术处理,否则,由于中频感应作用,会将气室和喷枪烧坏而漏气,无法达到底吹搅拌和精炼的目的.除了选择合理的喷枪外,还必须选择相适应的喷枪耐火材料,以及为了方便更换喷枪,必须选择合适的座砖.

3.2 顶吹系统

顶枪为水冷结构.由于炉膛较小,喷吹气体速度太快,喷溅较大,因此,根据铁水含碳量、吹炼时间的不同要求,选择单孔直筒式氧枪喷头.顶枪升降装置设计在烟罩上端,可跟随烟罩转动便于两个炉座应用.顶枪升降采用丝杆传动,伺服电机驱动,升降速度可调.通过丝杠上安装的绝对值编码器,由计算机监控枪位高低,位置控制精准.

4 实施效果举例

4.1 模拟转炉顶底复吹

采用200 kg感应炉熔化铁水100 kg.熔清后,当铁水温度达到1 530 ℃开始顶吹氧.顶吹氧气压力0.5 MPa,流量控制在6~30 m3/h,控制精度±3%;开始时按最低流量控制,枪位(枪头离钢液面距离)约150~200 mm,吹氧时间20~25 min.在顶吹同时,进行底吹搅拌.底吹惰性气体流量(标准态下)控制在0.06~0.54 m3/h,实际可以稳定在0.1 m3/h,控制精度±3%;流量过大容易造成喷溅.在吹炼过程中要加入适量石灰造渣,总加入量约5 kg.图4为实际吹炼过程照片.

采用以上工艺参数,可以在25 min左右将铁水中碳的质量分数从4.5%降低到0.01%的水平.

4.2 模拟AOD顶底复吹进行不锈钢精炼

4.2.1 配 料

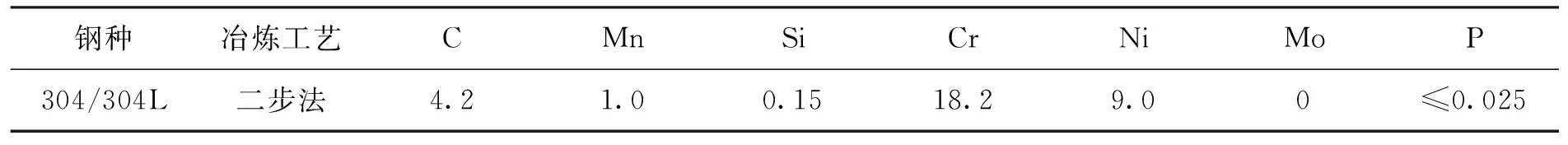

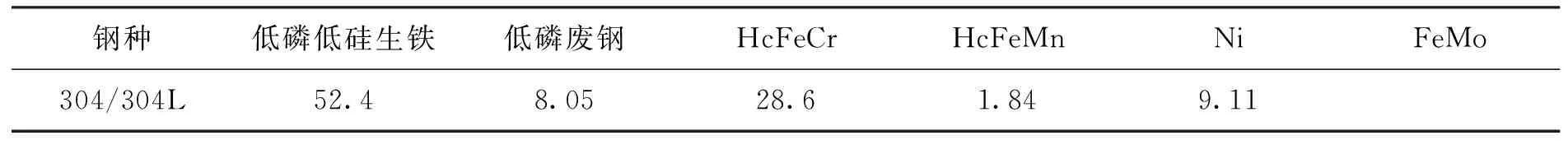

初炼炉配料时,C按实际生产要求控制,Cr、Ni、 Mo、Mn按中限控制,Si和P尽量要低,w[Si]≤0.2,w[P]≤0.025.具体钢种初炼炉配料要求见表1.

图4 模拟顶底复吹转炉试验过程图Fig.4 Simulation process of top bottom combined blowing test process for a converter

表1 热态中试实验初炼配料或成分要求(质量分数)

为了满足以上配料成分要求,金属炉料将采用经三脱的低磷低硅生铁,低磷优质废钢,HcFeCr,HcFeMn,电解镍.具体配料单见表2.

表2 初炼配料单

4.2.2 初炼工艺

将上述金属料加入感应炉坩埚内,进行熔化.送电功率按常规操作进行.钢水全部熔清后,温度达到1 500~1 550 ℃范围时进入AOD精炼阶段.

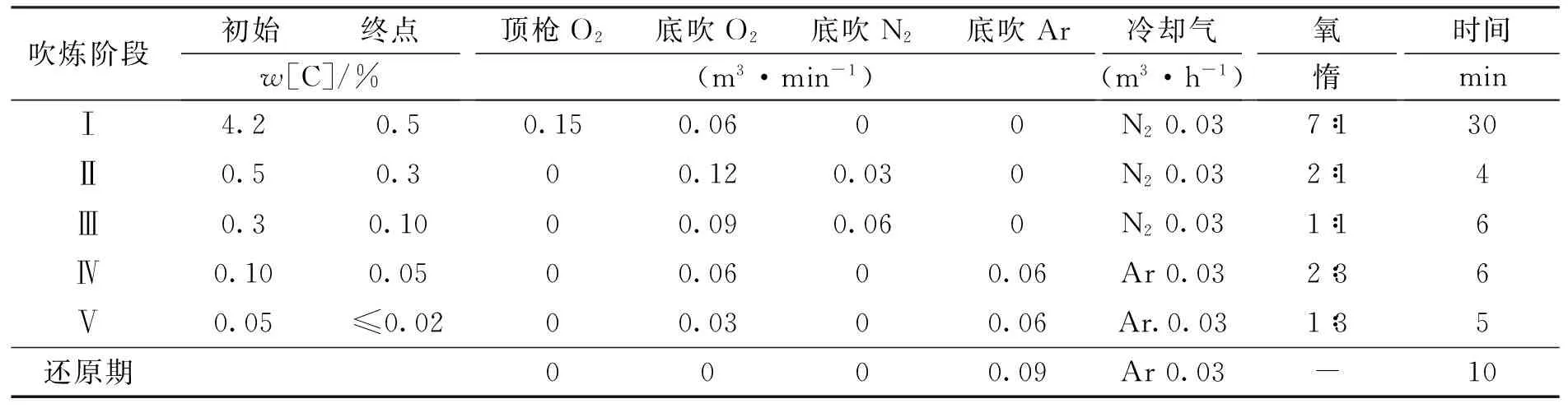

4.2.3 模拟AOD炉吹炼工艺

当熔池温度在 1 500 ℃ 以上时进行吹氧脱碳操作.吹氧前应加入石灰4~5 kg,萤石0.4~0.6 kg,并将感应炉电源功率降至较低水平,以维持钢水温度基本不下降.

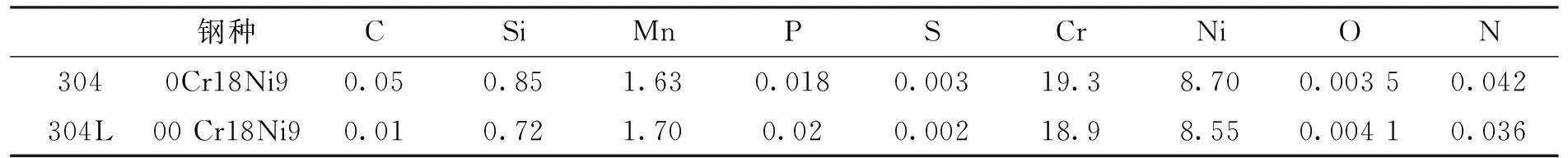

表3为冶炼304/304L的供气制度.其中冶炼304时脱碳期到第Ⅳ期结束,冶炼304 L时,脱碳期增加第Ⅴ期.

实际试验表明,精炼终点钢水成分在钢种标准要求范围内,见表4.铬的收得率达到98%以上,脱硫率大于80%.

4.3 模拟LF精炼

4.3.1 LF操作工艺

目标钢种为硬线钢82B.

(1)以170 kg返回废钢为金属原料,加入坩埚进行熔化.

(2)当钢水温度达到1 550 ℃时,打开氩气阀门进行底吹氩,控制氩气流量在0.03~ 0.06 m3/h.在炉内,加入石灰10 kg,铝矾土4 kg,萤石1 kg进行造渣.等渣基本化清后,将中频电源功率调小,即保温的功率即可.停电,测温取样1.

(3)打开直流电源,下降石墨电极,送电操作.电参数:电压80 V,电流1 000~1 500 A,加热时间15 min.停电,测温取样2.

(4)将中频功率保持在小功率不变5 min,使其温度下降,然后停电,测温取样3.

(5)再进行直流加热,10 min后,停电,测温取样4.

表3 304/304L不锈钢精炼供气制度

表4 304/304L精炼终点的成分(质量分数)

4.3.2 LF精炼效果

精炼后钢的化学成分满足钢种标准要求,各项指标全部满足预定要求,尤其是钢水洁净度达到很高水平.主要指标如下:

(1)升温速度:5.5~10.2 ℃/min;

(2)脱硫效果:起始w[S]为0.015%,精炼结束后w[S]为0.002%,脱硫率为87%;

(3)精炼终点钢水全氧质量分数为0.0009%(即9×10-6).

5 结 论

多功能炼钢中试系统可以模拟炼钢初炼、转炉顶底复吹、AOD、LF精炼等多种功能,设备体积小,功能全,控制精度高,数据分析强大,解决了模拟大生产过程的相关技术难点.实际应用表明,模拟顶底复吹转炉冶炼碳钢、模拟AOD精炼不锈钢、模拟LF精炼硬线钢82B等均达到了预期效果,系统已在多个大型钢铁集团技术中心得到广泛应用,为钢铁企业炼钢工艺研究和品种开发提供了强有力的试验平台.

[1]王海奇, 包燕平. 顶底复吹转炉冶炼低碳钢的工艺研究[J]. 特殊钢, 2010, 31(06): 28-31. (Wang Haiqi, Bao Yanping.A study on process for melting low carbon steel by top and bottom combined blown converter[J]. Special Steel, 2010, 31(06): 28-31.)

[2]陈达士. 最新炉外精炼及铁水预处理新工艺、新技术实用手册[M]. 北京: 当代中国出版社, 2009: 3-6. (Chen Dashi..New secondary refining and hot metal pretreatment of new technology, new technology practical manual[M]. Beijing: Contemporary China Publishing House, 2009: 3-6.)

[3]郭家祺, 刘明生. AOD精炼不锈钢工艺发展[J]. 炼钢, 2002, 18(02): 52-58. (Guo Jiaqi, Liu Mingsheng.Evolution of AOD process for stainless steel refining[J]. Steelmaking, 2002, 18(02): 52-58.)

Development of medium test system in multifunction steelmaking and control of top and bottom combined blowing

Yu Qiang1,Jiang Xiaoqing1,Jiang Zhouhua2

(1. College of Information Science and Engineering, Northeastern University, Shenyang 110819, China;2. School of Materials and Metallurgy, Northeastern University, Shenyang 110819, China)

The medium test equipment is one of the important equipment for transformation of scientific research achievements,the key technology and development of new products in the technology center of large steel enterprises. However, due to the small equipment, realization of large production simulation has many difficulties. In the presat paper, a multi-function medium test system was introduced. The multifunctional steelmaking medium test system could simulate the initial step of steelmaking ,top and bottom combined blowing, AOD, LF refining, ingot mould casting,and et al. The equipment had the advantages of small volume, full function, high control precision, strong data analysis and so on. The system solved technically relevant difficult problems in simulation of a large production process.The system constitute and function, control of top and bottom combined blowing and effect of practical application were introduced in detail.

medium test system; steelmaking; multifunction; top and bottom blowing

10.14186/j.cnki.1671-6620.2017.01.005

TF 133;TP 2

A

1671-6620(2017)01-0025-05