一水硬铝石拜耳法赤泥钙化转型渣碳化分解过程的实验研究

解立群, 张廷安, 吕国志, 张伟光, 朱小峰, 王艳秀(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

一水硬铝石拜耳法赤泥钙化转型渣碳化分解过程的实验研究

解立群, 张廷安, 吕国志, 张伟光, 朱小峰, 王艳秀

(东北大学多金属共生矿生态化冶金教育部重点实验室,沈阳110819)

针对拜耳法生产氧化铝过程中排放的碱性赤泥无法大规模处理这一世界性难题,提出了钙化—碳化法低成本、大规模综合利用赤泥新工艺.本文以我国的一水硬铝石溶出赤泥的钙化渣为原料,研究了碳化液固比、碳化温度、碳化压力等重要条件对钙化赤泥碳化分解过程的影响.实验表明,适宜的碳化条件为:液固比5∶1、碳化温度120 ℃、CO2压力1.2 MPa.在此条件下,氧化铝回收率为39.3%.经过最终的溶铝过程后,碳化赤泥的主要成分为碳酸钙和硅酸钙,含碱量低于0.5%,可用于制备水泥.

拜耳法赤泥;钙化—碳化法;水化石榴石;碳化

赤泥是氧化铝生产过程中排出的固态废弃物,具有强碱性,综合利用难度较大,现已成为一个世界性难题[1].国外氧化铝生产企业对赤泥主要采用填海排放来处理;但近年来,环保意识的增强,赤泥填海排放被明令禁止,筑坝堆存现已成为主要的处理方式.但这种方式,维护费用比较高且占用大量土地,以200万t级氧化铝企业为例,配套的赤泥堆场面积就可达600亩以上,且每吨赤泥每年的管理、堆存费用高达50~100元,从而增加了氧化铝生产成本.目前我国赤泥总堆存量已达到4亿t左右.目前有部分民营氧化铝生产企业为了降低生产成本,甚至直接将赤泥浆外排在旷野.大量赤泥由于未得充分的处理,这不仅占用大量的土地资源,还耗费巨额的堆场建设和维护费用,增加了企业的生产成本,而且高盐度强碱度的赤泥废液容易造成水体、土壤严重碱化,进而污染地下水源,导致环保压力剧增.赤泥问题严重制约着我国氧化铝工业的可持续发展,赤泥的处理技术研究和综合利用,是氧化铝工业亟待解决的课题[2-6].

本文提出了一种“钙化—碳化”法处理拜耳法赤泥的新工艺.此工艺的核心步骤是钙化转型和碳化分解.首先将赤泥进行钙化转型,脱去其中的碱,并为后续碳化过程提供原料.转型后的赤泥与CO2反应(碳化分解),再回收其中的氧化铝[7-11].该工艺,既脱除了赤泥的碱性,使其可作为生产建材的原料,又实现了钠、铝元素的有效回收[12].本文研究了一水硬铝石溶出赤泥钙化转型渣的碳化分解过程,为其后续的技术研发提供实验依据.

图1 钙化-碳化法处理赤泥工艺流程Fig.1 Experimental procedure of the calcification-carbonation method for processing red mud

1 实 验

1.1 实验原料

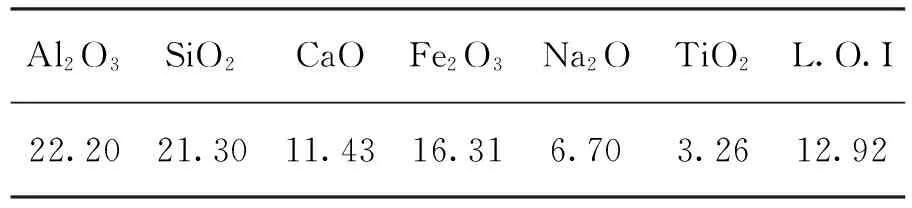

实验所用的赤泥来自我国河南省某氧化铝厂,为拜耳法溶出一水硬铝石矿后的废渣,赤泥的化学成分和物相组成如表1和图2所示.

表1 赤泥的化学成分(质量分数)

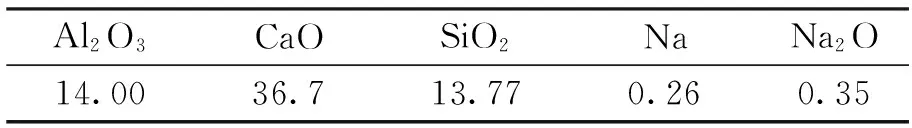

图2表明,该赤泥的的A/S为1.04,主要物相组成为含铁水化石榴石、水化石榴石、钙霞石以及赤铁矿.含碱的物质主要以钙霞石形态存在.表2为钙化渣成分分析(质量分数,%).

表2 钙化赤泥的化学成分(质量分数)

图2 原赤泥与钙化渣的XRD分析Fig.2 XRD patterns of the red mud and the calcified one(a)—赤泥; (b)—钙化渣

1.2 实验方法

赤泥碳化转型实验在ZRY-K01-0.1/10型不锈钢高压反应釜(1 L)中进行.将赤泥烘干,磨至粒径0.2 mm以下,再与相应比例的钙化赤泥和蒸馏水混合,然后加入到高压反应釜体内,于一定温度下反应后取出.再将反应结束后的矿浆抽滤,使用蒸馏水将固滤渣进行多次洗涤,洗至洗液接近中性.将洗涤后的渣料在烘箱中放置一夜烘干,待检测.

固相样品的化学成分分析采用理学公司ZSX100e型X射线荧光光谱仪.物相分析使用布鲁克公司D8型X射线衍射仪(铜靶),衍射角范围为10°<2θ<90°,扫描速率0.1s/步,步长0.02°.

氧化铝的提取率,如公式(1)所示.

(1)

其中:η表示Al2O3的实际提取率,%; (A/S)O表示原料赤泥Al2O3与SiO2的质量比;(A/S)R表示最终赤泥Al2O3与SiO2的质量比.

2 实验结果与讨论

碳化过程的目的是通过二氧化碳将钙化过程中产生的水化石榴石分解为硅酸钙、碳酸钙和氢氧化铝,实现赤泥中铝硅的分离.碳化实验所用原料为钙化过程形成的钙化渣.本节以最终溶铝渣的氧化铝提取率为判断标准,考察液固比、碳化温度、二氧化碳压力对赤泥钙化渣碳化分解过程的影响.

2.1 液固比的影响

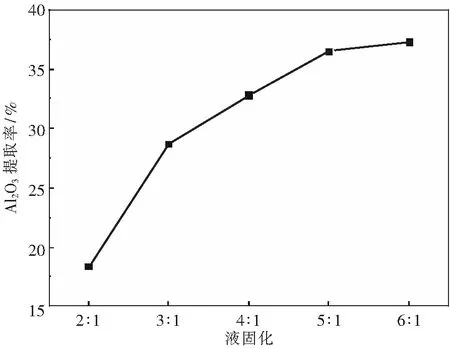

液固比是指反应体系中液体体积(ml)与固体质量(g)之比,它对反应体系以及后续工序有较大影响.对于全湿法反应,反应物液固比决定着物料的流量以及设备投资,进而影响着工艺工业应用后的经济指标.钙化赤泥在碳化分解过程中,反应物液固比的改变实质是保持钙化赤泥含量不变而改变液体水的含量.本组实验固定温度为100 ℃,通气压力为1.2 MPa,反应时间1h,搅拌速度300 r/min,考察不同液固比对碳化分解过程的影响,实验结果如图3所示.

图3 不同液固比对Al2O3提取率的影响Fig.3 Effect of liquid-solid ratio on Al2O3 content

由图3知,随着液固比由2∶1增大到6∶1,氧化铝提取率由18.4%提高到37.3%,表明液固比对于碳化反应有较大影响.增加液固比实质是增大了水的含量,使CO2在水中的溶解量相对增加,使水化石榴石与CO2接触概率也增大进而提高化学反应速率.液固比从5∶1增加至6∶1时,氧化铝提取率提高并不大.实际工业生产中要控制物料的流量,以求可能少的物料流量来获得较满意的结果.因而适宜的液固比为5∶1,氧化铝提取率为36.5%.

2.2 温度的影响

碳化反应是气液固三相参加的复杂反应,因而碳化温度有重要作用,它不仅影响体系中物质的扩散,还会影响体系的气含率,所以要对温度进行研究.

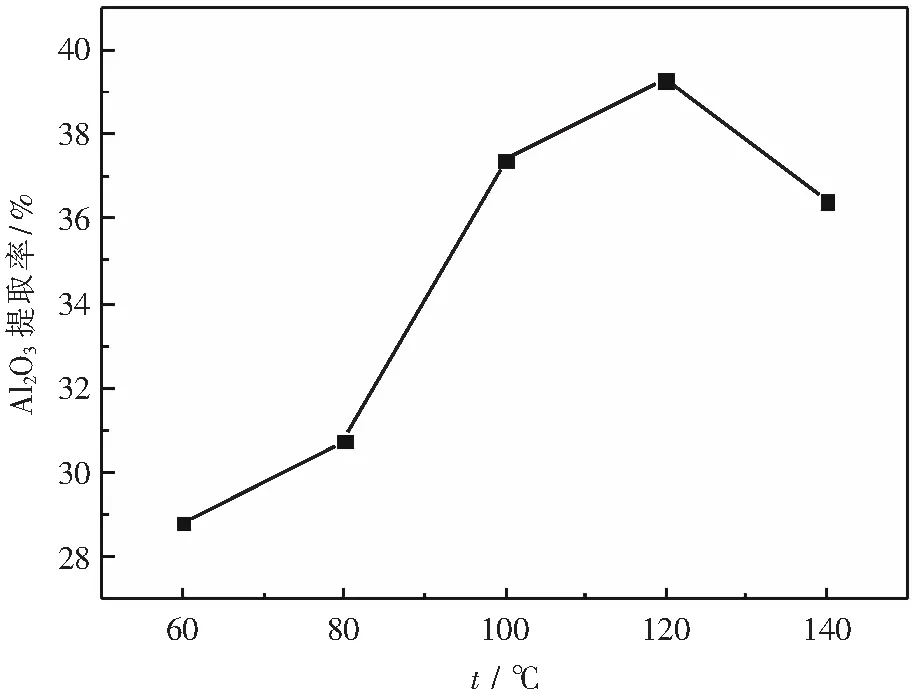

本节固定液固比为5∶1,CO2压力为 1.2 MPa,反应时间1 h,搅拌速度300 r/min,考察不同温度对碳化分解过程的影响,实验结果如图4所示.

图4 碳化温度对Al2O3提取率的影响Fig.4 Effect of carbonating temperature on Al2O3 content

由图4中可看出,温度由60 ℃上升到 120 ℃,Al2O3的提取率由28.8%升高到39.3%,但当温度再上升达到140 ℃时,Al2O3提取率下降明显.究其原因,就水化石榴石在水中碳化分解过程而言,虽然提高碳化温度可提高反应速率,但与此同时也降低了CO2在水中溶解度并增大了气相中水蒸气的分压,这样不利于液相中CO2气体有效浓度的保持与提高[13].因此,碳化过程中应考虑温度升高带来的上述问题,从实验结果来看,选取120 ℃为适宜碳化温度.

2.3 压力的影响

CO2气体在液相中分解水化石榴石,气相与液相中的CO2按照亨利定律,两者将保持一定的平衡关系:气相中的CO2压力越大,液相中溶解的CO2就越多[14].采用一定的CO2压力进行反应可以大大提高碳化速度,进而增大碳化反应过程的推动力.因此,CO2压力对于碳化分解过程起着非常重要的作用.

本节固定反应温度为120 ℃,液固比为5∶1,反应时间为1 h,搅拌速度为300 r/min,考察不同二氧化碳压力对碳化分解效果的影响,实验结果如图5所示.

图5 CO2压力对Al2O3提取率的影响 Fig.5 Effect of CO2 pressure on Al2O3 content

由图5可以看出,随着碳化分解过程中二氧化碳压力由0.6 MPa增大到1.2 MPa,氧化铝的提取率由30.7%提高到39.1%,但随着压力的进一步增大,提取率略有下降.因此,适宜的CO2压力为1.2 MPa.

2.4 最终赤泥的分析

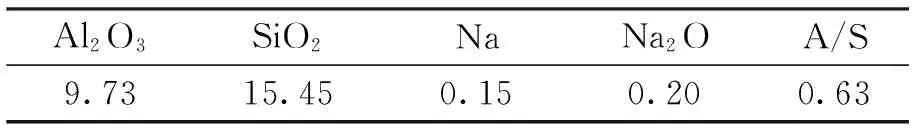

对最佳碳化条件(液固比5:1、碳化温度120 ℃、CO2压力1.2 MPa)制得的溶铝渣进行成分分析及XRD分析.

表3 溶铝渣成分分析(质量分数)

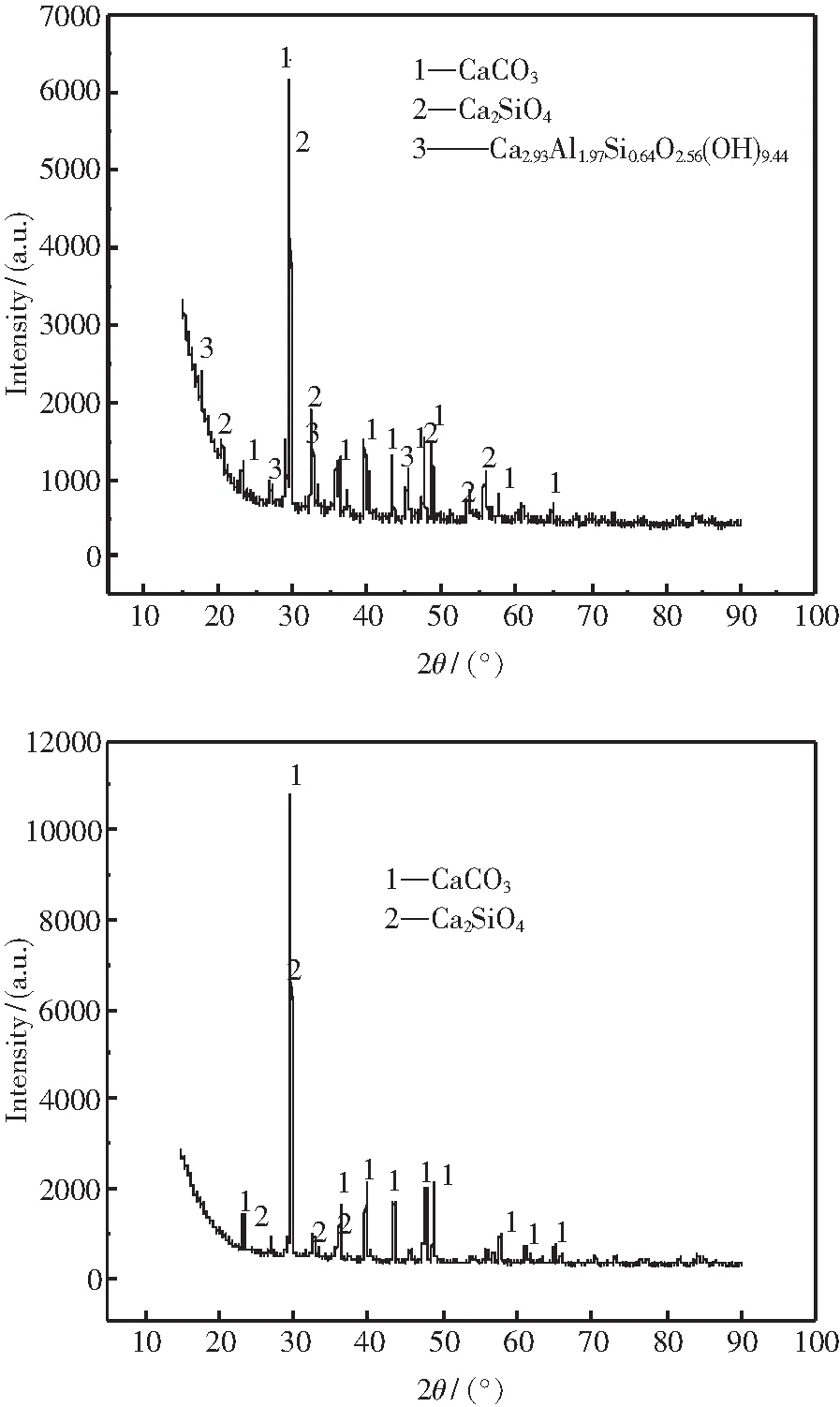

对上述最优条件下处理的碳化渣、溶铝渣进行分析,得到钙化赤泥在反应过程中出现的物相得变化规律,分别如图6所示.

图6 碳化渣与溶铝渣 XRD分析Fig.6 XRD patterns of the carbonated residue and final red mud (a)—碳化渣; (b)溶铝渣

从XRD图可以看出,经过碳化转型后水化石榴石大部分分解为了碳酸钙和硅酸钙,还有小部分水化石榴石未分解完全.经过最终的溶铝过程后,碳化渣小部分水化石榴石消失,最终产物主要成分为碳酸钙与硅酸钙,并且没有发现含钠的物相,符合了钙化-碳化法的工艺原理,最终不含钠碱的新型赤泥理论上可直接作为水泥工业原料,从根本上解决了赤泥污染环境占用土地的问题,进而解决了氧化铝生产工业固体废弃物排放量大放这一难题.

3 结 论

(1)钙化渣在120 ℃、1.2 MPa CO2压力、液固比5∶1、保温时间1 h的碳化条件下水化石榴石的分解更为充分,最终溶铝渣的氧化铝提取率可达到39.3%,为最优碳化条件.

(2)经过碳化转型后水化石榴石大部分分解为了碳酸钙和硅酸钙,还有小部分水化石榴石未分解完全.经过最终的溶铝过程后,赤泥的主要成分为碳酸钙和硅酸钙.

(3)最终的新型赤泥可直接作为水泥工业的原料,从而解决了拜耳法赤泥污染环境占用土地等问题,改善了氧化铝工业高固体废弃物排放这一难题.

[1]邱竹贤. 有色金属冶金学[M]. 北京:冶金工业出版社, 2001:10-11. (Qiu Zhizi. Nonferrous metallurgy[M]. Beijing:Metallurgical Industry Press, 2001: 10-11.

[2]李小平. 平果铝赤泥堆场的边坡环境问题与治理对策研究[J]. 有色金属(矿山部分), 2007, 59(2): 29-32. (Li Xiaoping. Study on side slope environment problems and the countermeasure of PINGGUO red mud disposal field[J]. Nonferrous Metal(Mining Section),2007,59(2):29-32.)

[3]姚育弘, 关西安, 王俐, 等. 氧化铝工业可持续发展战略研究[J]. 世界有色金属, 1999(11): 4-7. (Yao Yuhong,Guan Xian,Wang Li,etal. Study on the sustainable development strategy of alumina industry[J]. World Nonferrous Metals, 1999(11): 4-7.

[4]毕诗文. 氧化铝生产工艺[M]. 北京: 化学工业出版社, 2010: 8-9. (Bi Shiwen. Alumina production process[M]. Beijing: Chemical Industry press, 2010: 8-9.)

[5]郭芳芳. 三水铝石拜耳法赤泥钙化脱碱的基础研究[C]∥第十七届(2013年)全国冶金反应工程学学术会议论文集. 太原: 太原理工大学, 2013. (Guo Fangfang,etal. Basic research on calcificating to reduce alkaline of gibbsite,red mud in bayer process[C]∥The 17th (2013) National Metallurgical Reaction Engineering Conference Proceedings. Taiyuan:Taiyuan University of Technology,2013.)

[6]赖兰萍, 周李蕾, 韩磊, 等. 赤泥综合回收与利用现状及进展[J]. 四川有色金属, 2008(1): 43-45. (Lai Lanping, Zhou Lilei, Han lei,etal. The red mud reclaims synthetically and makes use of current situation and progress[J]. Sichuan Nonferrous, 2008(1): 43-45. )

[7]Zhu X F, Zhang T A, Lv G Z,etal. Basic research on calcification and potential transformation process of low grade bauxite[C]//2013TMS Light Metals. San Antonio,2013:239-244.

[8]Lv G Z, Zhang T A, Zhu X F,etal. Research on the phase transformation and separation performance in calcification-carbonationmethod for alumina producton [C]//2013TMS Light Metals. San Antonio,2013:245-250.

[9]Zhang T A, Zhu X F, Lv G Z,etal. Calcification-carbonation method for alumina producton by using low-grade bauxite[C]//2013TMS Light Metals. San Antonio,2013:233-238.

[10]张廷安, 吕国志, 刘燕, 等. 一种消钠拜耳法赤泥的方法: ZL201110275030. X. [P]. 2012-10-31. (Zhang Tingan, Lv Guozhi, Liu Yan,etal. The method of consumption bayer red mud:ZL201110275030. X. [P]. 2012-10-31. )

[11]张廷安, 吕国志, 刘燕, 等. 一种基于钙化-碳化转型的生产氧化铝方法: ZL201110275013. 6. [P]. 2012-10-31. (Zhang Tingan, Lv Guozhi, Liu Yan,etal. An alumina production process based on calcification-carbonation transition:ZL201110275013. 6. [P]. 2012-10-31.)

[12]Zhu Xiaofeng. Recovery of alkali and alumina from Bayer red mud by the calcification-carbonation method[J]. International Journal of Minerals, Metallurgy, and Materials,2016, 23(3): 257-268.

[13]朱小峰. 钙化-碳化法利用中低品位铝土矿生产氧化铝的实验研究[J]. 材料与冶金学报, 2015,14(3):182-186. (Zhu Xiaofeng. Experimental study on calcification-carbonation process for alumina production by using mid-low grade bauxite[J]. Journal of Materials and Metallurgy, 2015, 14(3): 182-186.

[14]潘璐. 石灰-碳化法处理低品位铝土矿和赤泥的基础研究[D]. 沈阳:东北大学, 2011. (Pan Lu. Basic research on treating low-grade bauxite and red mud by lime-carbonation process[D]. Shenyang: Northeastren University, 2011.

Experimental study on carbonization process of diaspore Bayer calcified red mud

Xie Liqun, Zhang Tingan, Lv Guozhi, Zhang Weiguang, Zhu Xiaofeng, Wang Yanxiu

(Key Laboratory of Ecological Utilization of Multi-metal Intergrown Ores of Ministry of Education,Norttheastern University,Shenyang 110819,China)

Red mud produced in the Bayer process is a hazardous solid waste difficult to be cosmically treated because of its higher alkalinity. It is a hard nut to crack in the world. A new technology of calcification-carbonation was developed to recover alumina from Bayer red mud .In the present,the diaspore Bayer calcified red mud was decomposed by CO2. The carbonation conditions are:liquid-solid ratio is 5∶1;temperature is 120 ℃; CO2is 1.2 MPa.Under the condition above,39.3% Al2O3can be extracted.The XRD showed that composition of the final red mud is CaCO3, CaSiO4and Na2O less than 0.5wt%.The treated red mud might be taken as a architeclural.

Bayer red mud;calcification-carbonation method; hydrogarnet; carbonation

10.14186/j.cnki.1671-6620.2017.01.013

TF 7045

A

1671-6620(2017)01-0068-05