GCr15轴承钢中MnS-Al2 O3复合夹杂物析出行为

赵 洋,王国承,2,曹 磊,田钱仁

(1辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2辽宁省化学冶金工程重点实验室,辽宁 鞍山 114051)

钢中常见夹杂物有MnS夹杂物,Al2O3夹杂物,TiN夹杂物等,它们的尺寸、形状和分布严重影响着钢的性能。通过对钢中非金属夹杂物的研究[1-5],发现钢中存在大量MnS包裹Al2O3复合夹杂物。对于MnS包裹Al2O3复合夹杂物形成过程及影响因素,雷少龙[6]等人认为其形成过程为:凝固过程中,小尺寸Al2O3被推至固液两相区,选分结晶作用使得钢中的Mn和S在凝固前沿富集,并以Al2O3作为异质形核质点析出MnS夹杂物。张莉[7]等人通过试验研究钢中MnS+Al2O3复合夹杂物的生成以及不同冷却速率对MnS包裹Al2O3复合夹杂物包裹率的影响,结果表明:被推动到钢液凝固前沿的Al2O3,会为MnS析出提供异质形核质点;随着冷却速率的增加,复合夹杂物的尺寸从4 μm降至2.5 μm左右,MnS包裹Al2O3复合夹杂物包裹率逐渐降低。郑万[8]等人研究了铝含量、硫含量、冷却速率等对低碳低硫钢中MnS夹杂物的成分、形貌和析出行为的影响,结果表明:高铝钢样中没有MnS析出,低铝钢样中有极少量MnS析出;MnS在夹杂物上的析出率随着冷却速率的降低而升高;复合氧化夹杂中的MnO-SiO2对MnS的析出影响较大,MnO-SiO2质量分数越高,MnS越容易在氧化物上析出;在低硫(w[S]<0.0050%)条件下,MnS不能在液相中单独析出,但能在夹杂物上复合析出。

目前,对于MnS包裹Al2O3复合夹杂物,通过热力学计算来阐述其形成原因的研究很少。因此,本文通过对国内某钢厂轴承钢GCr15铸坯的化学成分以及夹杂物形貌及组成进行观察与分析,并通过热力学计算来阐述其形成过程以及在钢液中的析出行为。

1 实验

1.1 铸坯化学成分分析

本文对某钢厂冶炼两炉轴承钢GCr15铸坯进行了取样,其中一炉的工艺流程为:铁水预处理→BoF冶炼→LF精炼→VD→连铸,试样编号为1#。另一炉的工艺流程为:铁水预处理→BoF冶炼→LF精炼→连铸,试样编号为2#。采用化学法对两炉铸坯的化学成分进行分析,其成分见表1。

1.2 夹杂物形貌观察

对取样的铸坯进行了切样,磨样,抛光机抛光,然后采用ZEISS-ΣIGMA HD型号的场发射扫描电镜和Oxford-X-Max 50mm2型号能谱对铸坯中夹杂物的形貌以及组成进行观察和分析。

表1 轴承钢GCr15成分Tab.1 Component of GCr15 bearing steel

2 结果与讨论

2.1 夹杂物的显微形貌及组成

通过扫描电镜对两个不同工艺流程的铸坯中夹杂物进行观察,发现大量MnS包裹Al2O3复合夹杂物,如图1所示。包裹型夹杂物呈现不同的形状,有长条状,方形和圆形,而中心包裹的Al2O3夹杂物基本上呈球状。图1a~图1c为1#连铸坯中的夹杂物形貌,由于经过VD处理,其中心非金属氧化物Al2O3更细小,且数量更小。图1d~图1j为2#连铸坯中的夹杂物形貌,由于未经过VD处理,其夹杂物尺寸更大,且数量更多,尺寸大概在1~2µm。图2为能谱图。

图1 MnS包裹Al2O3复合夹杂物形貌Fig.1 Morphology of MnS-Al2O3inclusions

图2 能谱图Fig.2 Energy spectrum diagram

图3为图1j夹杂物的EDS面扫图,通过面扫图1j中夹杂物的各元素的分布更加清晰地看出,该夹杂物是MnS包裹Al2O3复合夹杂物。而钢中常见的非金属夹杂物分为五类:A类硫化物、B类氧化铝、C类硅酸盐、D类球状氧化物、DS类单颗粒球状夹杂。而通过实验发现了大量MnS包裹Al2O3复合夹杂物复合型夹杂物,该类夹杂物不属于钢中常见的非金属夹杂物。对于这种复合型夹杂物,从热力学角度来阐述其形成机理的研究很少,因此,下面通过热力学计算来阐述其形成机理。

2.2 轴承钢GCrl5固液相线计算

轴承钢的固液相线温度由钢的成分决定,固相线温度和液相线温度计算式[9]

图3 MnS包裹Al2O3复合夹杂物EDS面扫结果Fig.3 EDS surface scanning of MnS-Al2O3inclusions

将表1中两炉实验GCrl5钢的化学成分中的数据代人式(1)和式(2)中可以得出两炉实验GCrl5钢的固液相线温度,计算结果如表2所示。

表2 轴承钢GCr15固液相温度Tab.2 Solid liquid phase temperature of bearing steel GCr15

2.3 Al2O3析出温度计算

在钢液中形成Al2O3的反应如下[10-11]

式(3)的反应平衡常数

将式(4)两边取对数得

同时平衡常数K与温度的关系如下

由式(5)和式(6)得

由于钢液中,w[Fe]≥90%,省略二阶相互作用系数对活度系数的影响,采用一阶相互作用表3中的系数[12]计算活度系数

由式(7)~式(9)可得

将表1中GCr15轴承钢的化学成分及表3中一阶相互作用系数带入式(10)中计算,得两个铸坯中Al2O3的理论析出温度分别为1 826 K和1 851 K。

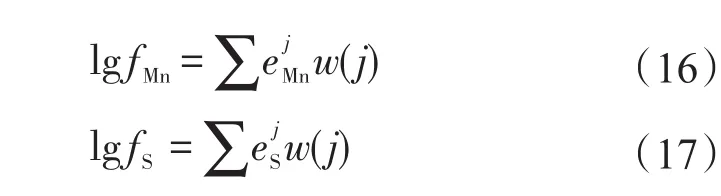

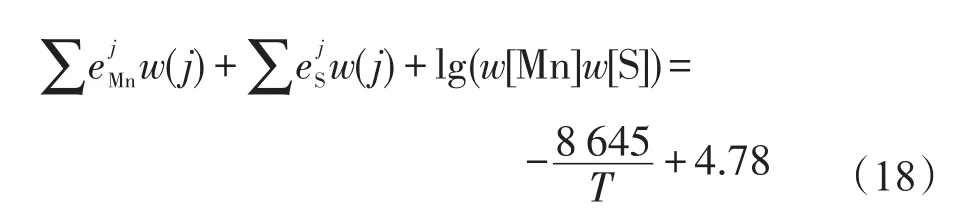

2.4 MnS析出温度计算

在钢液中形成MnS的反应式如下[13]

反应平衡常数

将式(12)两边取对数得

平衡常数K与温度的关系

由式(13)和式(14)得

一阶相互作用系数[12]如表4所示,将表1和表4中数据带入式(16)和式(17)可得S和Mn的活度系数

由式(15)~式(17)可得

表3 铝和氧的一阶相互作用系数Tab.3 First order interaction coefficient of aluminum and oxygen

表4 硫和锰的一阶相互作用系数Tab.4 First order interaction coefficient of sulfur and manganese

将表1中GCr15轴承钢的化学成分及表4一阶相互作用系数带入式(18)中计算,得两个铸坯中MnS的理论析出温度分别为1 110 K和1 075 K。

2.5 MnS包裹Al2O3复合夹杂物形成原因

通过理论计算得出的两炉铸坯中的Al2O3理论析出温度分别为1 826 K和1 851 K,均高于两炉轴承钢的液相线温度,说明Al2O3在其轴承钢液相线以上就可以析出,即在钢液中就可以析出。

图4为在固液相线温度时,钢中溶解铝与溶解氧含量的关系曲线,图中实线为在固相线温度下铝氧浓度积,虚线为在液相线温度下铝氧浓度积,黑点为两炉轴承钢铸坯中实际铝氧含量,从图4中可以更加清晰地看出,Al2O3夹杂物在液相线温度以上析出。

图4 Al2O3析出热力学分析图Fig.4 Thermodynamic analysis ofAl2O3precipitation

通过理论计算得出,两炉铸坯中的MnS理论析出温度分别为1 110 K和1 075 K,均低于两炉轴承钢的固相线温度,说明MnS在其轴承钢固相线温度以下就可以析出,即在钢液凝固过程中析出。

图5为在固液相线温度时,钢中溶解锰与溶解硫含量的关系曲线,图中实线为在固相线温度下硫锰浓度积,虚线为在液相线温度下硫锰浓度积,黑点为两炉轴承钢铸坯中实际硫锰含量,从图5中可以更加清晰地看出,MnS夹杂物在固相线温度以下析出。说明钢中出现MnS包裹Al2O3复合夹杂物理论上是可行的,即MnS以已经形核的Al2O3为异质核心进行形核和长大。

图5 MnS析出热力学分析图Fig.5 Thermodynamic analysis of MnS precipitation

3 结论

(1)通过对国内某钢厂生产的GCr15轴承钢铸坯中夹杂物观察发现大量MnS包裹Al2O3复合夹杂物,并且发现经过VD处理的铸坯中,MnS包裹Al2O3复合夹杂物数量更少,中心Al2O3夹杂物尺寸更细小,未经过VD处理的铸坯中,MnS包裹Al2O3复合夹杂物数量更多,中心Al2O3夹杂物尺寸更大,形状多为球形。

(2)通过理论热力学计算得出:Al2O3夹杂物析出温度在轴承钢的液相线以上,Al2O3夹杂物在炼钢温度下就可以析出,MnS夹杂物析出温度在轴承钢的固相线以下,MnS夹杂物在钢液凝固过程析出,为MnS包裹Al2O3复合夹杂物提供了理论依据,即MnS夹杂物可以在先析出的Al2O3夹杂物进行形核与长大。

参考文献:

[1]OIKAWA K,OHTANI H,ISHIDA K,et al.The control of the morphology of MnS inclusions in steel during solidification[J].ISIJ int,1995,35(4):402-408.

[2]WAKOH M,SAWAI T,MIZOGUCHI S.Effect of S content on the MnS precipitation in steel with oxide nuclei[J].ISIJ Int,1996,36(8):1014-1021.

[3]OIKAWA K,ISHIDA K,NISHIZAWAT.Effect of Tita-nium addition on the formation and distribution of MnS inclusions in steel during solid ification[J].ISIJ Int,1997,37(4):332-338.

[4]夏志新,叶冰,苏杰,等.不同冶炼工艺对硫化物夹杂形态特征的影响[J].钢铁,2008,43(7):41-71.

[5]杨文,杨晓钢,张立峰,等.钢中MnS夹杂物控制综述[J].炼钢,2013,29(6):71-77.

[6]雷少龙,姜敏,杨叠,等.Al脱氧钢中氧化物对MnS的析出的影响[J].北京科技大学学报,2013,35(11):1443-1449.

[7]张莉,黄野,李京社,等.冷却速率对钢中硫化锰和氧化铝复合夹杂物包裹率影响的研究[J].工业加热,2016,45(3):20-22.

[8]郑万,齐盼盼,沈星,等.低碳低硫钢中MnS析出行为研究[J].武汉科技大学学报,2016,39(4):241-247.

[9]CHEN P,ZHU C ,LI G.Effect of Sulphur Concentration on Precipitation Behaviors of MnS-containing Inclusions in GCr15 Bearing Steels after LF Refining[J].ISIJ International,2017,57(6):1019-1028

[10]WASAI K,MUKAI K,FUCHIWAKI H,et al.Determination of aluminum and oxygen contents in liquid iron in equilibrium with α-alumina and hercynite[J].ISIJ International,1999,39(8):760-766.

[11]SEO J D,KIM S H,LEE K R.Thermodynamic assessment of the Al deoxidation reaction in liquid iron[J].Steel Research,1988,69(2):49-53

[12]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2004:3

[13]CHEN J X.Usual manual of charts and data on steelmaking[M].Beijing:Metallurgical Industry Press,1984:59-60.