爆炸喷涂WC-Co/MoS2-Ni多层复合自润滑涂层的摩擦学行为

王铁钢,李柏松,阎 兵,范其香,刘艳梅,宫 骏,孙 超

(1天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津300222;2中国科学院 金属研究所,沈阳110016)

爆炸喷涂WC-Co/MoS2-Ni多层复合自润滑涂层的摩擦学行为

王铁钢1,李柏松1,阎 兵1,范其香1,刘艳梅1,宫 骏2,孙 超2

(1天津职业技术师范大学 天津市高速切削与精密加工重点实验室,天津300222;2中国科学院 金属研究所,沈阳110016)

采用爆炸喷涂技术研制WC-Co/MoS2-Ni多层复合自润滑涂层,系统研究涂层的微观结构、元素分布、结合强度和摩擦磨损性能。结果表明:在高温爆炸喷涂过程中,少量MoS2发生氧化分解,生成SO2气体,残留在涂层内的SO2气体可使局部形成微小孔洞。在摩擦测试中,WC-Co涂层在预磨阶段摩擦因数迅速上升,进入稳定阶段后,摩擦因数缓慢增加;而多层复合涂层的摩擦因数在经历预磨阶段迅速上升后,很快进入稳定阶段,直至表层WC-Co涂层被磨穿后,摩擦因数开始逐渐下降。添加自润滑涂层MoS2-Ni后,WC-Co涂层的内聚结合强度略有下降,但减摩效果显著,摩擦因数下降了约40%,耐磨性能略有提升。

WC-Co/MoS2-Ni涂层;自润滑涂层;爆炸喷涂;摩擦磨损

热喷涂碳化物涂层具有优异的性能,是耐磨领域的首选材料,其中以WC-Co最为典型,硬质WC颗粒作为耐磨相,金属Co用作韧性黏结剂[1-3]。常用的喷涂方法有等离子喷涂、HVOF喷涂和爆炸喷涂。尽管等离子喷涂涂层成本较低,但WC容易发生脱碳,生成W2C以及金属W。喷涂过程中,氧加速WC的脱碳反应,生成碳氧化物,降低涂层的耐磨性能。而高速喷涂,如HVOF喷涂和爆炸喷涂,沉积过程持续时间短,且热焓较低[4],可将碳化物的分解降至最低。已有研究报道采用爆炸喷涂法制备WC-Co涂层,较高的颗粒速率使得涂层具有低孔隙率、高结合强度和高硬度等优点[5-7]。但是,WC在温度升高时容易产生氧化烧损,故WC-Co涂层仅适用于500℃以下的耐磨工况。MoS2具有六方晶系层状结构,是一种性能优良的固体润滑材料[8,9]。在涂层内添加固体润滑剂MoS2,可实现自润滑功能,降低摩擦因数和因摩擦引起的温升,从而提高涂层耐磨性能[10]。此方法方便可行,且成本低廉,目前最大的难点是减少固体润滑剂在高温喷涂过程中的氧化分解[11]。

前期已利用爆炸喷涂技术制备了WC-12%Co涂层,并研究了氧燃率、喷涂距离等参数对涂层微观结构、力学及摩擦磨损性能的影响,掌握了涂层的磨损失效机制[12,13]。由于固体润滑剂在涂层中并非越多越好,当涂层发生磨损时,只需少量润滑剂转移到摩擦界面形成润滑膜,即可达到减摩效果。本工作研制了WC-Co/MoS2-Ni多层复合的自润滑涂层,对其微观结构、成分分布、结合强度和摩擦学行为进行了系统研究,并与传统的WC-Co涂层进行了性能对比。

1 实验材料与方法

1.1 WC-Co涂层的制备

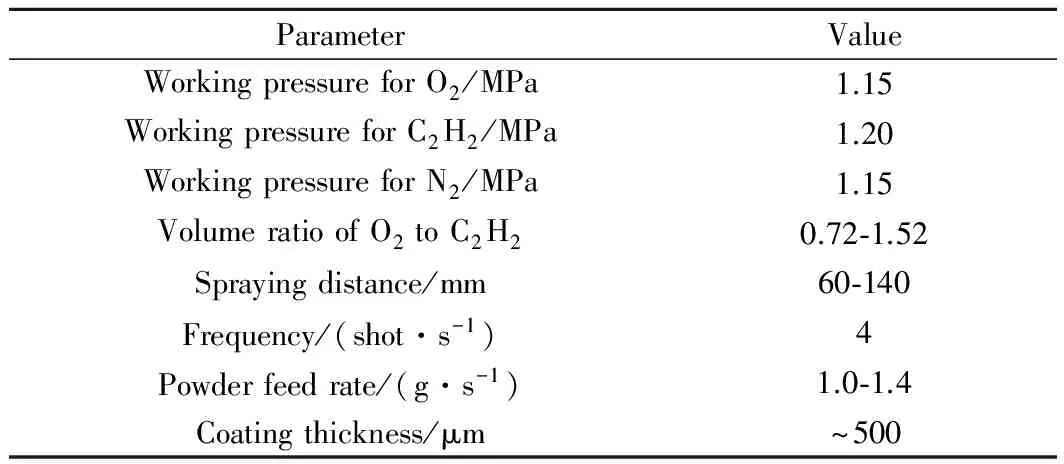

“ob”型爆炸喷涂设备被用于沉积WC-Co/MoS2-Ni多层复合涂层。喷涂粉末选用中国科学院过程研究所生产的WC-12%Co和MoS2-78%Ni包覆粉,粒度均为30~60μm。基材选用1Cr18Ni9Ti奥氏体不锈钢,为提高涂层与基体的结合强度,在进行爆炸喷涂前,先对基体表面进行清洗、脱脂和表面粗化处理。喷砂后,立即进行涂层沉积,爆炸喷涂过程各工艺参数详见表1。先沉积WC-Co涂层约100μm厚作为底层,再沉积MoS2-Ni层,随后再沉积WC-Co涂层,该过程依次进行,制备出MoS2-Ni/WC-Co/MoS2-Ni……/WC-Co涂层,即在涂层厚度方向上,交替喷涂MoS2-Ni涂层(15μm)与WC-Co涂层(50μm),表层仍为WC-Co涂层。

表1 爆炸喷涂工艺参数

1.2 WC-Co涂层的表征及性能测试

采用S-3400N型扫描电子显微镜配合Oxford ISIS型能量色散谱仪观察涂层的微观组织、截面形貌、界面结合情况和磨痕形貌。借助EPMA-1610型电子探针显微分析仪观察涂层截面中W,Co,C,Mo,S,Ni元素的分布情况。利用Escalab250型X射线光电子谱仪分析MoS2-Ni涂层中元素S和Mo的化学价态及含量。对于爆炸喷涂,采用传统胶黏拉伸的方法不能获得涂层与基体结合的准确数据,本工作采用一种新的测量涂层与基体结合强度的方法,具体实验装置已有详尽介绍[14]。拉伸实验在Zwick/Roell Z050型电子万能试验机上进行,加载速率为1mm/min,每种样品取5个试样,在相同条件下实验,测算5个试样的算术平均值为该涂层的结合强度。涂层的摩擦学性能在UMT-2型多功能微摩擦试验机上进行测试,摩擦副选用直径为4.7625mm的Si3N4陶瓷球(硬度为2400HV0.1),采用往复滑动方式,实验条件如下:滑动速率2mm/s;往复滑动振幅7mm;法向载荷30N;实验时间30,45,60,90min;无润滑干摩擦。涂层的摩擦因数由UMT连续记录,每种样品重复3次实验,根据Archard经典磨损方程[15],计算涂层的比磨损率,利用光学表面轮廓仪测量涂层磨损体积。

2 结果与分析

2.1 多层复合涂层的截面形貌

采用爆炸喷涂法制备的WC-Co/MoS2-Ni多层复合自润滑涂层的SEM截面形貌如图1所示。由图1可见,涂层结构相对均匀致密,无明显宏观裂纹存在。

图1 WC-Co/MoS2-Ni多层复合涂层的截面形貌 (a)全貌;(b)局部放大Fig.1 Cross-sectional SEM morphology of the WC-Co/MoS2-Ni multilayer composite coating (a)general view;(b)local amplification

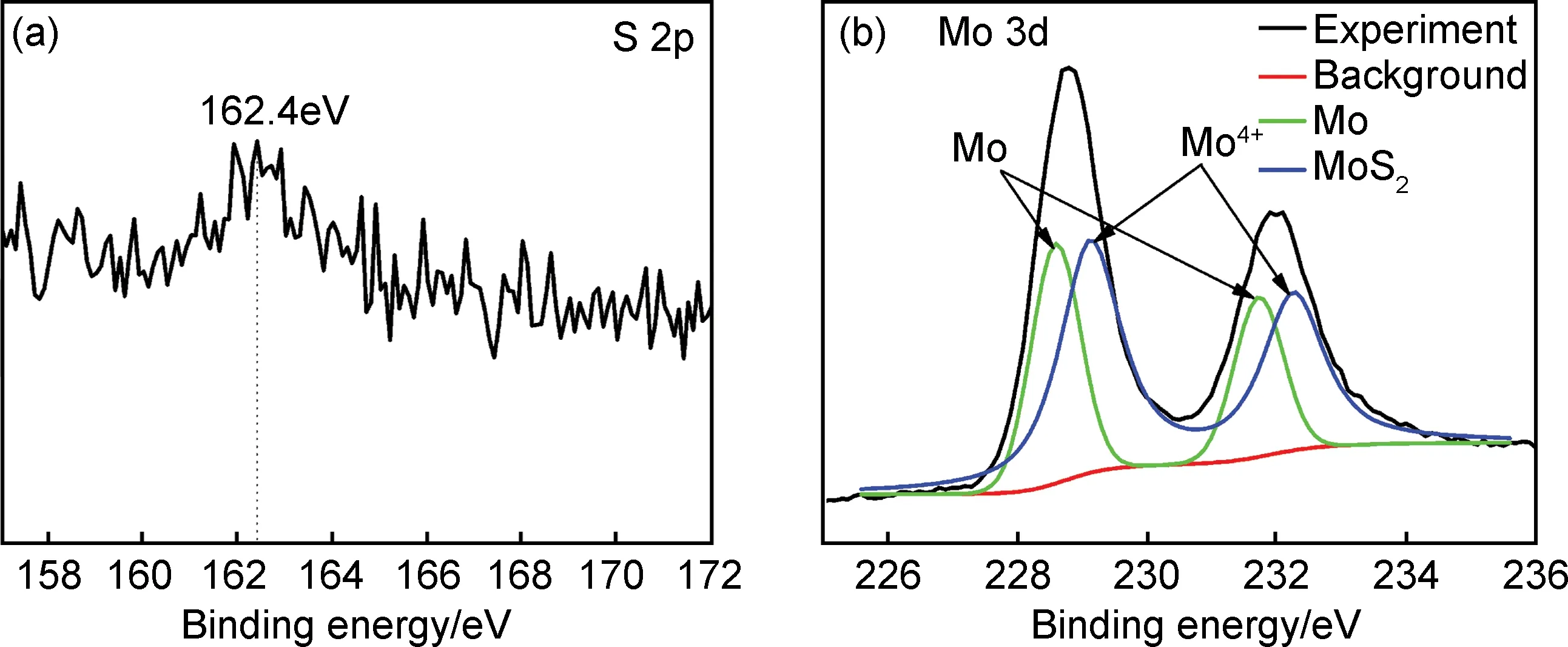

深灰色区域为MoS2-Ni涂层,浅颜色区域为WC-Co涂层,层间结合良好,无开裂现象。在较高倍数下观察MoS2-Ni涂层(图1(b)),可见涂层内存在微小气孔与裂纹。利用XPS分析MoS2-Ni涂层中元素S和Mo的化学价态,结果如图2所示。图2(a)中,仅有一S 2p峰(结合能为162.4eV),依据NIST XPS数据库,其正好对应于MoS2中S 2p的标准谱线(S2-)。经测试S与Mo原子分数结果小于理论化学计量比2,故涂层内可能存在其他价态的Mo元素。将Mo的XPS测试谱线去卷积分成两种成分(图2(b)):结合能为229.1eV和232.3eV处的两个峰分别对应MoS2中的Mo 3d5/2和3d3/2谱线(Mo4+)[16,17];而结合能为228.6eV和231.7eV处的两个峰分别对应单质Mo的3d5/2和3d3/2谱线。根据上述结果可知涂层内存在一定量的MoS2,但在高温爆炸喷涂过程中,部分MoS2发生氧化分解,生成SO2气体和单质Mo,导致涂层中S与Mo的原子分数小于MoS2的化学计量比2。爆炸喷涂时,MoS2的氧化分解反应式如下:

MoS2+2O2→2SO2↑+Mo

(1)

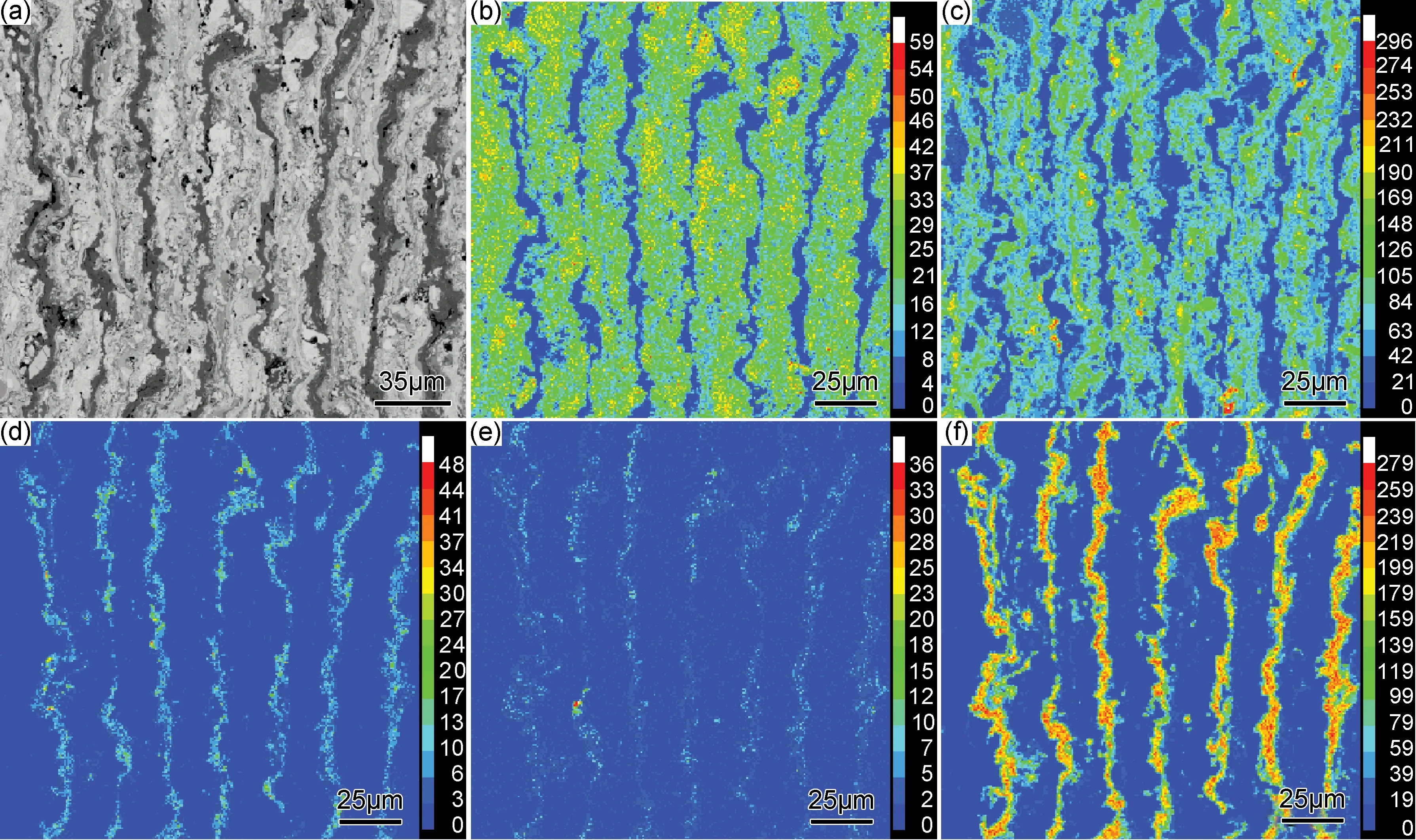

因此,MoS2-Ni涂层中的微小孔洞是由于在高温爆炸喷涂时,部分MoS2发生氧化分解,生成SO2气体,残留在涂层内所致。另外,MoS2与金属黏合剂的润湿性较差,导致涂层强度与韧性下降[12,18]。在金相制备过程中,涂层在外界力作用下,内部也可能诱发出微裂纹。采用EPMA分析了WC-Co/MoS2-Ni多层复合涂层各亚层内的元素分布,如图3所示,W和Co元素具有很好的对应性,而元素Mo,S和Ni 3种元素对应良好,说明WC-Co与MoS2-Ni各层间未发生明显的扩散。

图2 MoS2-Ni涂层的S 2p XPS谱(a)和Mo 3d解谱(b)Fig.2 XPS spectra of S 2p (a) and deconvolution of Mo 3d spectra (b) on the MoS2-Ni layer

图3 WC-Co/MoS2-Ni多层复合涂层截面元素的分布及背散射图像 (a)BSE图像;(b)W;(c)Co;(d)Mo;(e)S;(f)NiFig.3 Distribution of the elements in cross section of the WC-Co/MoS2-Ni multilayer composite coating(a)BSE image;(b)W;(c)Co;(d)Mo;(e)S;(f)Ni

2.2 多层复合涂层的摩擦学性能

WC-Co/MoS2-Ni多层复合自润滑涂层的设计思想是:在摩擦过程中,伴随着表层WC-Co被磨穿,磨球的最低点将接触MoS2-Ni涂层,由于磨损的持续进行,磨球与MoS2-Ni涂层的接触面积逐渐增大,越来越多的MoS2转移到摩擦副界面形成润滑膜,发挥减摩作用,减少黏着磨损的发生,从而提高涂层耐磨性能、减少摩擦生热[19-22]。图4所示为WC-Co/MoS2-Ni多层复合涂层摩擦磨损实验时的截面示意图。

图4 WC-Co/MoS2-Ni多层复合涂层摩擦磨损实验时的截面示意图Fig.4 Cross-sectional schematics of wear for the WC-Co/MoS2-Ni multilayer composite coating

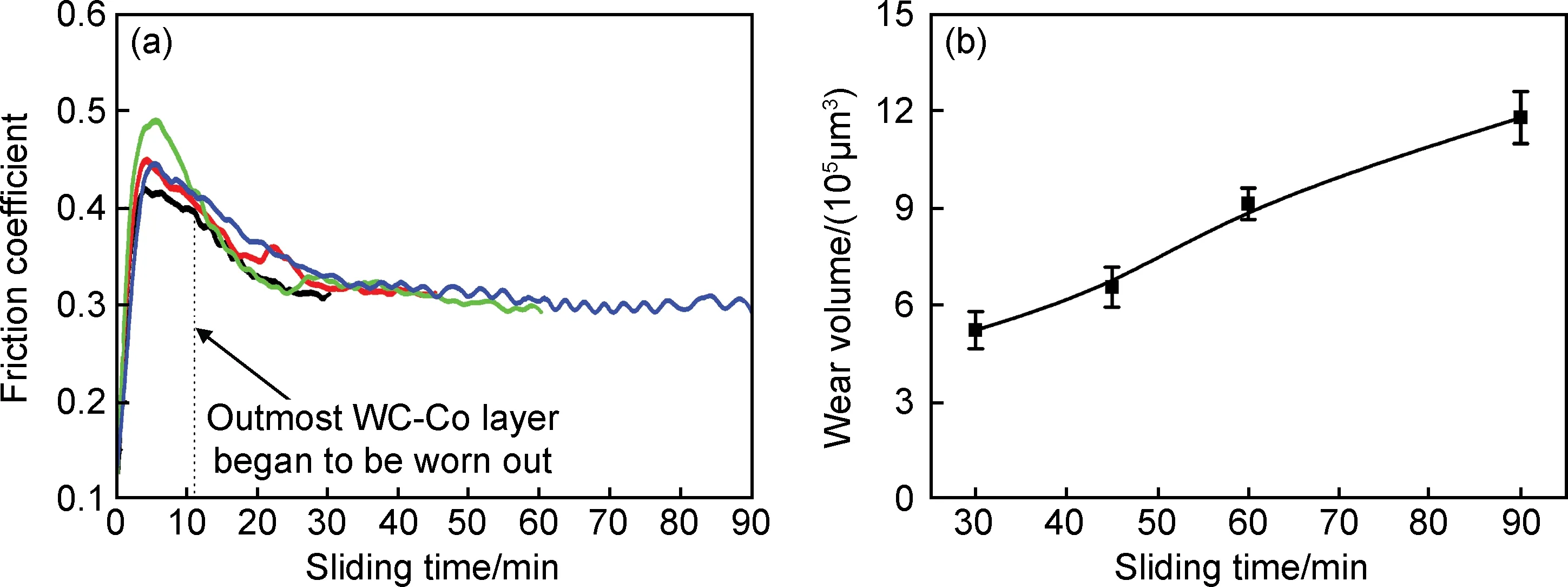

当法向载荷为30N时,WC-Co/MoS2-Ni多层复合自润滑涂层与Si3N4球对磨不同时间的摩擦因数和磨损体积分别如图5(a)和图5(b)所示。涂层摩擦因数重复性较好,根据实验时的载荷波形曲线监测到表层WC-Co被磨穿的时间为650s。磨穿前摩擦力波形曲线在小范围内有较强的波动,表明磨球在与硬质颗粒在摩擦,一旦表层被磨穿后,由于下层MoS2起减摩作用,摩擦力波形曲线将变得非常平滑。随着涂层磨损的持续进行,摩擦因数曲线在后期出现一些小幅波动,这是由于少量磨屑(如剥落的硬质WC颗粒)参与摩擦过程所致[23]。在图5(b)中,多层复合自润滑涂层的磨损体积随对磨时间的增加,近似线性增长,只有对磨30min后的磨损体积略有偏离,因为在磨损初期,次表层的MoS2未参与摩擦过程,导致涂层起始磨损率相对较高。

图6所示为WC-Co/MoS2-Ni多层复合自润滑涂层与Si3N4球对磨不同时间后的磨损形貌,由于最表层WC-Co已被磨穿,根据EDS分析结果(图6(e)),图6(a)~(d)中深灰色区域为次表层MoS2-Ni。由于元素S和Mo的特征峰比较接近,故图6(e)中只显示了Mo的特征峰。另外,受能谱分辨率的限制,EDS结果中也出现了选区边缘处W,C,Co的特征峰;同时受对磨副Si3N4球残骸的影响,也探测到了Si的特征峰。因为不断有剥落的磨损颗粒参与摩擦过程,涂层发生了微犁沟机制的磨损[24,25],并随滑动摩擦时间的增加,犁沟变得越来越深,表明涂层受磨损程度越来越严重,这与涂层磨损体积的结果(图5(b))相一致。在图6中,也可观察到细小颗粒剥落的痕迹,由于发生磨损,涂层表面残留一些微孔。

2.3 多层复合涂层与WC-Co涂层性能的比较

在采用拉伸法测量WC-Co/MoS2-Ni多层复合自润滑涂层结合强度时,所有样品均在MoS2-Ni层与WC-Co层界面处断开,表明涂层与基体结合良好,涂层内、层片间的内聚强度低于涂层与基体间的结合强度(附着力),故本工作的结合强度值均表示MoS2-Ni层与WC-Co层之间的结合状况。经5次测试取平均值,多层复合涂层内聚结合强度为105MPa。前期研究结果表明[5],经工艺优化后的WC-Co涂层与基体的结合强度约为130MPa,可见添加自润滑层MoS2-Ni后,WC-Co涂层的结合强度(内聚强度)略有下降。

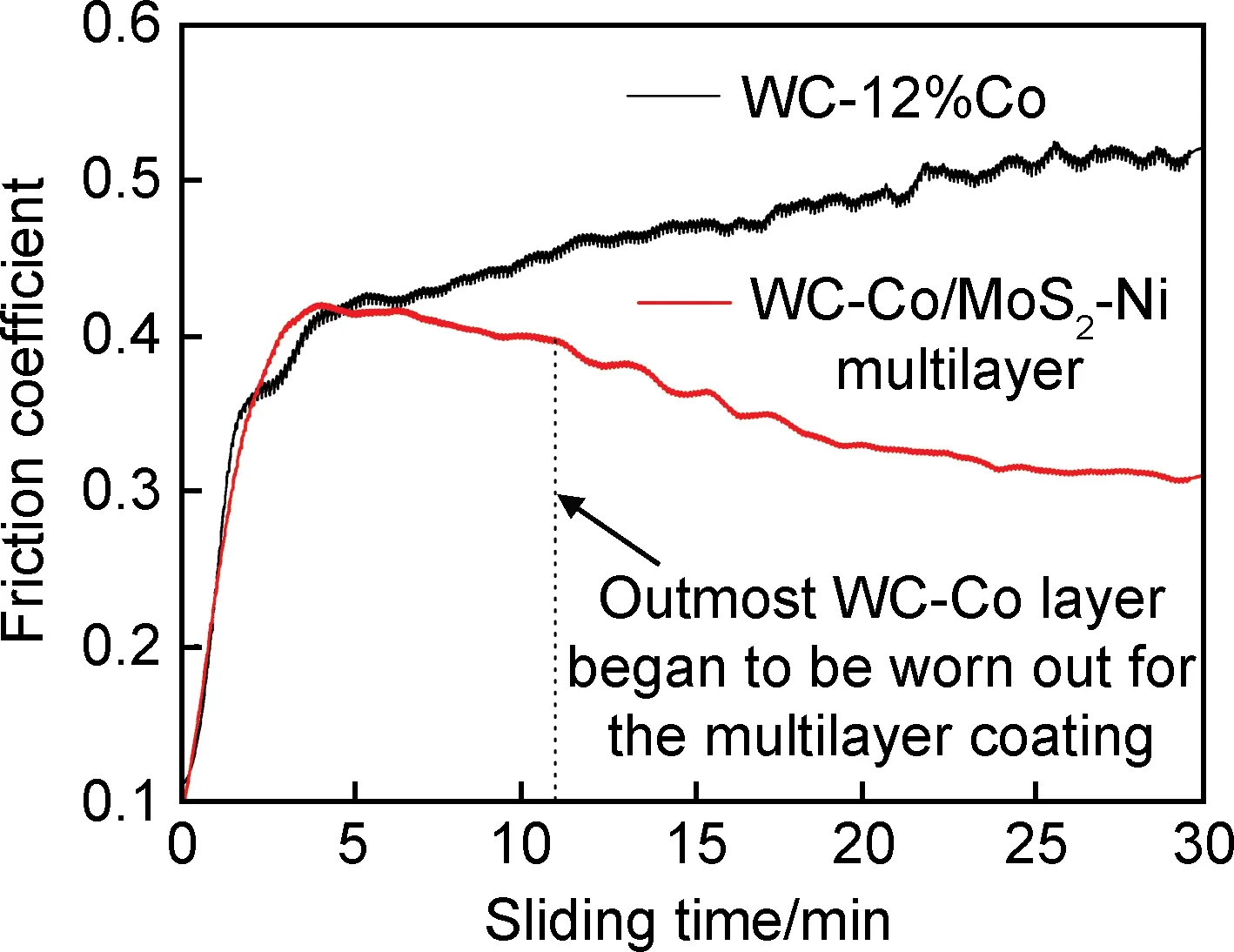

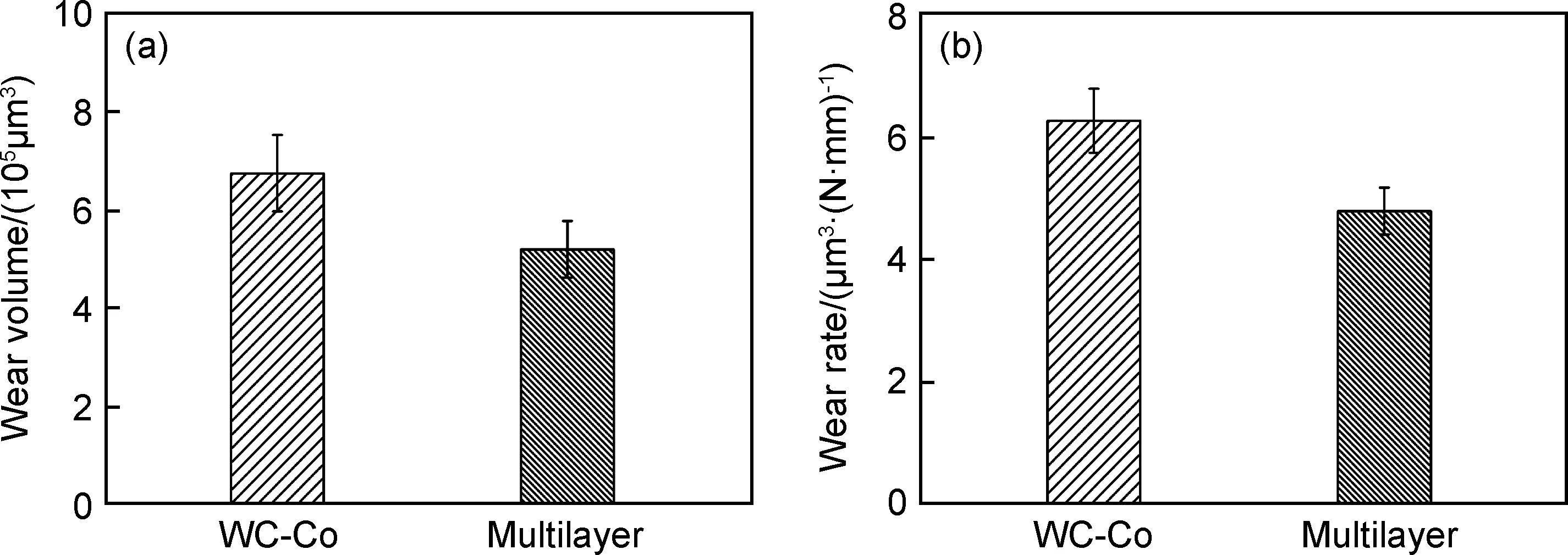

在摩擦磨损性能方面,添加自润滑层MoS2-Ni后,涂层的摩擦因数和磨损率都得到了明显改善。图7所示为传统的WC-Co涂层与多层复合涂层摩擦因数随滑动时间的变化曲线,在起始磨合阶段,WC-Co涂层的摩擦因数迅速增加,这是由于涂层与对磨副的接触条件由二体磨损向界面滑动过渡的结果[26]。进入稳定摩擦阶段后,随着磨损的持续发生,涂层与对磨副的界面接触面积也逐渐增大,导致了WC-Co涂层的摩擦因数逐渐上升,并出现了小幅度的波动。而多层复合涂层的摩擦因数在经历预磨阶段迅速上升后,很快进入稳定阶段,直至表层WC-Co被磨穿后,摩擦因数开始逐渐下降,并最终趋于稳定值约0.3左右。当法向载荷为30N时,WC-Co涂层和WC-Co/MoS2-Ni多层复合自润滑涂层分别与Si3N4球对磨30min后的磨损体积和比磨损率如图8所示,可见多层复合自润滑涂层的耐磨性能略优于WC-Co涂层,这是由于润滑层MoS2-Ni在滑动过程中起到了很好的减摩作用,在摩擦界面处有效降低了对磨副对涂层的剥削力,从而提高了涂层的抗磨损能力。

图5 多层复合自润滑涂层经不同滑动时间的摩擦学性能 (a)摩擦因数;(b)磨损体积Fig.5 Tribological properties of the multilayer composite coating at different sliding time (a)friction coefficient;(b)wear volume

图7 法向载荷为30N时,WC-12%Co涂层与WC-Co/MoS2-Ni多层复合涂层的摩擦因数Fig.7 Friction coefficients of the WC-12% Co coating and multilayered composite coating under normal load of 30N

3 结论

(1)在高温爆炸喷涂过程中,少量MoS2发生氧化分解,生成SO2气体,残留在涂层内的SO2气体可使局部形成微小孔洞。

(2)在摩擦过程中,WC-Co涂层在预磨阶段摩擦因数迅速上升,进入稳定摩擦阶段后,随涂层磨损的持续发生,摩擦因数略有上升;而多层复合涂层的摩擦因数在经历预磨阶段迅速上升后,很快进入稳定阶段,直至表层WC-Co涂层被磨穿后,摩擦因数开始逐渐下降,并最终趋于稳定值。

图8 法向载荷为30N,与Si3N4球对磨30min后,WC-12% Co涂层和多层复合涂层的磨损体积(a)和磨损率(b)Fig.8 Wear volume (a) and specific wear rate (b) of the WC-12% Co coating and multilayer composite coating after sliding 30min against a Si3N4 ball under normal load of 30N

(3) 在添加固体润滑层MoS2-Ni后,WC-Co涂层的内聚结合强度略有下降,但具有良好的减摩作用,摩擦因数下降约40%,涂层的耐磨性能也略有提升。

[1] GE Z, LI S, DUAN D L, et al. Wear behaviour of WC-Co HVOF coatings at different temperatures in air and argon[J]. Wear, 2015, 330-331(5): 348-353.

[2] AFZAL M, NUSAIR K A, BEN M T, et al. Effect of laser melting on plasma sprayed WC-12 wt.% Co coatings[J]. Surface and Coatings Technology, 2015, 266(3): 22-30.

[3] GENG Z, HOU S, SHI G, et al. Tribological behaviour at various temperatures of WC-Co coatings prepared using different thermal spraying techniques [J]. Tribology International, 2016, 104(12): 36-44.

[4] NAHVI S M, JAFARI M. Microstructural and mechanical properties of advanced HVOF-sprayed WC-based cermet coatings[J]. Surface and Coatings Technology, 2016, 286(1): 95-102.

[5] 王铁钢,宋丙红,华伟刚,等. 工艺参数对爆炸喷涂WC-Co涂层性能均匀性的影响[J]. 金属学报, 2011, 47(1): 115-122.

WANG T G, SONG B H, HUA W G, et al. Influence of process parameters on the performance uniformity of detonation gun sprayed WC-Co coatings[J]. Acta Metallurgica Sinica, 2011, 47 (1): 115-122.

[6] WANG T G, ZHAO S S, HUA W G, et al. Design of a separation device used in detonation gun spraying system and its effects on the performance of WC-Co coatings[J]. Surface and Coatings Technology, 2009, 203(12): 1637-1644.

[7] WANG T G, ZHAO S S, HUA W G, et al. Estimation of residual stress and its effects on the mechanical properties of detonation gun sprayed WC-Co coatings[J]. Materials Science and Engineering: A, 2010, 527(3): 454-461.

[8] 李倩倩, 尹桂林, 郑慈航, 等. 添加TiN对MoS2基复合薄膜结构和性能的影响[J]. 摩擦学学报, 2011, 31(1): 40-44.

LI Q Q, YIN G L, ZHENG C H, et al. Effect of TiN addition on the microstructure and performance of MoS2-based composite films[J]. Tribology, 2011, 31(1): 40-44.

[9] 秦晓鹏,柯培玲,汪爱英. 偏压及测试环境对新型MoS2-Ti复合膜摩擦学性能的影响[J]. 摩擦学学报, 2013, 33(2): 162-168.

QIN X P, KE P L, WANG A Y. Effect of bias and test environments on tribological behavior of MoS2-Ti composite coatings[J]. Tribology, 2013, 33(2): 162-168.

[10] 王常川,王日初,彭超群,等. 金属基固体自润滑复合材料的研究进展[J].中国有色金属学报, 2012, 22(7): 1945-1955.

WANG C C, WANG R C, PENG C Q, et al. Research progress of metallic solid self-lubricating composites[J]. Chinese Journal of Nonferrous Metals,2012, 22(7): 1945-1955.

[11] DU H, SUN C, HUA W G, et al. Fabrication and evaluation of D-gun sprayed WC-Co coating with self-lubricating property[J]. Tribology Letters, 2006, 23(3): 261-266.

[12] DU H, SUN C, HUA W G, et al. Structure, mechanical and sliding wear properties of WC-Co/MoS2-Ni coatings by detonation gun spray[J]. Materials Science and Engineering: A, 2007, 445-446(2): 122-134.

[13] DU H, SUN C, GONG J, et al. Deposition and characterization of D-gun pprayed WC-Co coating with self-lubricating property[J]. Materials Science Forum, 2007, 544-545(1): 215-218.

[14] WANG T G, LIU Y M, WANG Q M, et al. Influence of residual stress on the adhesive behavior of detonation gun sprayed WC-Co coatings[J]. Current Applied Physics, 2012, 12: 59-62.

[15] WANG T G, JEONG D, LIU Y M, et al. Study on nanocrystalline Cr2O3films deposited by arc ion plating: II. Mechanical and tribological properties[J]. Surface and Coatings Technology, 2012, 206(1): 2638-2644.

[16] WONG K C, LU X, COTTER J, et al. Surface and friction characterization of MoS2and WS2third body thin films under simulated wheel/rail rolling-sliding contact[J], Wear, 2008, 264: 526-534.

[17] WANG X, XING Y M, MA S L, et al. Microstructure and mechanical properties of MoS2/titanium composite coatings with different titanium content[J]. Surface and Coatings Technology, 2007, 201: 5290-5293.

[18] 潘蛟亮, 王引真, 李方坡, 等. Ni包MoS2添加剂对镍基涂层的摩擦磨损性能影响[J]. 摩擦学学报, 2008, 28(5): 225-229.

PAN J L, WANG Y Z, LI F P, et al. Effect of MoS2coated with Nickel on tribological properties of Ni-based coating[J]. Tribology, 2008, 28(5): 225-229.

[19] CAO T K, LEI S T, ZHANG M. The friction and wear behavior of Cu/Cu-MoS2self-lubricating coating prepared by electrospark deposition[J]. Surface and Coatings Technology, 2015, 270(5): 24-32.

[20] SHI X L, ZHAI W Z, XU Z S, et al. Synergetic lubricating effect of MoS2and Ti3SiC2on tribological properties of NiAl matrix self-lubricating composites over a wide temperature range[J]. Materials & Design, 2014, 55(3): 93-103.

[21] WU G Y, XU C H, XIAO G C, et al. Self-lubricating ceramic cutting tool material with the addition of nickel coated CaF2solid lubricant powders[J]. International Journal of Refractory Metals and Hard Materials, 2016, 56(4): 51-58.

[22] LIU X B, MENG X J, LIU H Q, et al. Development and characterization of laser clad high temperature self-lubricating wear resistant composite coatings on Ti-6Al-4V alloy[J]. Materials & Design, 2014, 55(3): 404-409.

[23] 王新平,肖金坤,张雷,等.银合金粉末粒度对Ag-MoS2复合材料摩擦磨损性能的影响[J].中国有色金属学报, 2012, 22(10): 2811-2817.

WANG X P, XIAO J K, ZHANG L, et al. Effect of silver alloy particle size on friction and wear properties of Ag-MoS2composites[J]. The Chinese Journal of Nonferrous Metals, 2012, 22 (10): 2811-2817.

[24] 付贵忠, 孔德军, 张垒. 激光淬火后Cr12MoV渗铬层的摩擦与磨损性能[J]. 材料工程, 2016, 44(4): 51-58.

FU G Z, KONG D J, ZHANG L. Friction and wear properties of Cr12MoV chromized layer after laser quenching[J]. Journal of Materials Engineering, 2016, 44(4): 51-58.

[25] 王敏. FeAlCrBSiNb非晶涂层形成机理和摩擦磨损行为[J]. 航空材料学报, 2016, 32(2): 14-20.

WANG M. Forming mechanisms and tribological properties of FeAlCrBSiNb amorphous coating deposited by high velocity arc spraying[J]. Journal of Aeronautical Materials, 2016, 32 (2): 14-20.

[26] RENZ A, KHADER I, KAILER A. Tribochemical wear of cutting-tool ceramics in sliding contact against a nickel-base alloy[J]. Journal of the European Ceramic Society, 2016, 36(3): 705-717.

(本文责编:杨 雪)

Tribological Behavior of Multi-layered WC-Co/MoS2-Ni Self-lubricating Coating Fabricated by Detonation Gun Spraying

WANG Tie-gang1,LI Bai-song1,YAN Bing1,FAN Qi-xiang1, LIU Yan-mei1,GONG Jun2,SUN Chao2

(1 Tianjin Key Laboratory of High Speed Cutting and Precision Processing, Tianjin University of Technology and Education,Tianjin 300222,China; 2 Institute of Metal Research,Chinese Academy of Sciences,Shenyang 110016,China)

The multilayered composite WC-Co/MoS2-Ni self-lubricating coatings were prepared by detonation gun spraying technology. The coating microstructure, element distribution, adhesive strength, and tribological properties were studied systematically. The results show that a little of MoS2is oxidized and decomposed into gas of SO2during the high-temperature spraying process. The SO2left in the coating and can form into the micro porosities. The friction coefficient of the WC-Co coating first increases rapidly in the initial running-in phase, and then gradually increases slightly after entering into the steady-state phase; whereas the friction coefficient of multilayer composite coating steps in the steady-state phase soon and starts to decline gradually when the top WC-Co coating became perforated. By comparison, the coating cohesion declines slightly after adding the self-lubricating layer MoS2-Ni, but the friction coefficient decreases by about 40%, and the wear resistance is also improved slightly.

WC-Co/MoS2-Ni coating;self-lubricating coating;detonation gun spraying;friction and wear

10.11868/j.issn.1001-4381.2016.000002

TH117.3

A

1001-4381(2017)03-0073-07

国家自然科学基金(51301181);天津市应用基础与前沿技术研究计划(15JCZDJC39700);天津市科技特派员项目(16JCTPJC49500);天津市高等学校创新团队培养计划项目(TD12-5043);天津职业技术师范大学科研发展基金(KJ14-22)

2016-01-04;

2016-11-26

王铁钢(1978-),男,副教授,博士后,研究方向:硬质涂层,联系地址:天津市高速切削与精密加工重点实验室(300222),E-mail: sytgwang@163.com;tgwang@tute.edu.cn

——纪念摩擦学创始人乔斯特博士诞生100周年