Ti/Nb作中间层脉冲加压扩散连接TiC金属陶瓷与不锈钢

李 佳,盛光敏,黄 利

(重庆大学 材料科学与工程学院,重庆 400044)

Ti/Nb作中间层脉冲加压扩散连接TiC金属陶瓷与不锈钢

李 佳,盛光敏,黄 利

(重庆大学 材料科学与工程学院,重庆 400044)

用Ti/Nb作中间层,在温度890℃、时间4~12min、脉冲压力2~10MPa、频率f=0.5Hz、恒压10MPa下,对TiC金属陶瓷和304不锈钢(304SS)进行脉冲加压与恒压扩散焊,获得了牢固的固相扩散焊接头。通过扫描电镜SEM、能谱EDS、X射线衍射XRD与剪切性能测试,对接头的显微组织、界面产物与强度进行分析。结果显示:两种接头的界面物相相似,主要有σ相,(β-Ti, Nb)与α+β-Ti固溶体。连接时间10min时,恒压下的TiC/304SS接头抗剪强度为55.6MPa,而脉冲加压下的接头抗剪强度达110MPa。恒压下接头断裂方式为TiC陶瓷断裂,而脉冲压力下接头断裂方式为TiC陶瓷与界面产物间交替进行的混合断裂。

TiC金属陶瓷;扩散焊;脉冲压力;Ti/Nb;微观组织

TiC金属陶瓷主要是由TiC基体颗粒与微量粘接金属(Ni,Mo,W,Al等)组成的硬质合金,因兼顾陶瓷的耐高温、耐磨性、高硬度、热稳定性及金属的导电性、抗弯性而具有较好的应用前景[1,2]。但因其高硬度导致加工困难而应用受限,通常需将其与不锈钢等金属构件连接起来使用。扩散焊适用于常规熔焊难以解决的韧塑性差、熔点高和互不相溶的异种材料的连接,能够在比常规连接方法低得多的温度下制备耐热接头[3]。由于陶瓷脆性大且陶瓷与钢的线膨胀系数和弹性模量差异大,焊接接头易产生较大的残余应力;严重损害接头性能[4]。通常需采用塑性变形能力较强的软性中间层缓冲残余应力。目前,Ti系(Ti-Cu-Ti[5],Ti-Ni-Ti[6]和Ti-Cu-Ni[7])和Nb系(Cu-Nb-Cu[8],Nb-Cu-Ni[9]和Ti-Nb-Cu[10])中间层已被应用于陶瓷与不锈钢的扩散连接。因为强活性元素Ti能催化惰性陶瓷,而Nb的线膨胀系数(7.2 ×10-6K-1)与TiC金属陶瓷(7.74 ×10-6K-1)极为相近,可在一定程度上降低残余应力;因此,可以考虑用Ti/Nb复合中间层缓解TiC金属陶瓷与钢焊接过程中的物理冶金不相容性。陶瓷与钢的扩散连接研究虽然取得了一定效果,但焊接时间长达45~120min。脉冲加压扩散焊技术是乌克兰巴顿技术研究所提出的一种以变压扩散焊为基础的异种材料扩散连接方法,当焊件加热到一定温度时,在很短时间施加较大的脉冲压力,瞬间提高原子的扩散速率,可明显提高连接效率和接头性能,从而达到提高生产效率和节约成本的目的[11,12]。

本工作采用箔片状Ti/Nb复合中间层,对TiC金属陶瓷和304不锈钢进行脉冲加压扩散焊与恒压扩散焊对比实验。利用扫描电镜、能谱和X射线衍射等测试手段,分析脉冲加压扩散的TiC金属陶瓷/不锈钢接头的微观组织,界面元素分布,力学性能及接头断裂情况。

1 实验材料与方法

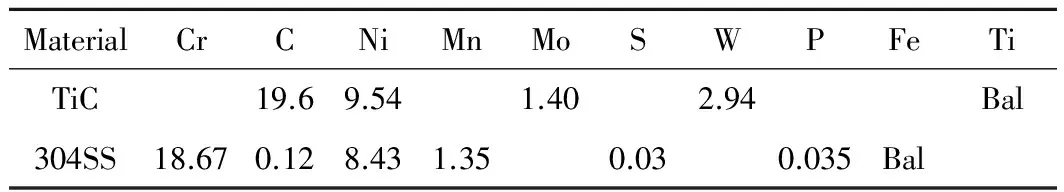

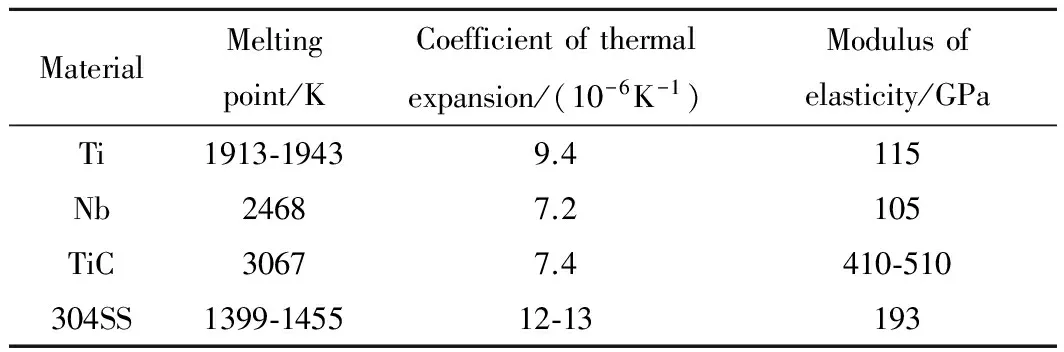

焊接母材为热压烧结TiC金属陶瓷和304不锈钢(304SS),通过线切割分别加工成3mm×4mm×8mm和3mm×8mm×30mm方块。中间层为20μmTi箔和30μmNb箔。表1为基体的化学成分,表2为Ti,Nb及基体的室温热物理性能。焊前将母材和中间层的结合面依次用400#,600#,1000#,1200#金相砂纸打磨、0.5μm的Al2O3抛光以保证结合面光滑平整,并用酒精和丙酮(≥99.5%,质量分数)在超声波中清洗去污。焊接设备为Gleeble 1500D热模拟试验机,采用电阻加热及Ni-Cr,Ni-Al热电偶测量和控制焊接温度。试样装配顺序为TiC-Ti-Nb-304SS。图1为扩散焊工艺流程示意图。其中,图1(a)为脉冲加压扩散焊工艺,温度T=890℃,脉冲压力Pmin=2MPa和Pmax=10MPa,脉冲频率f=0.5Hz,焊接时间t=4~12min。图1(b)为恒压扩散焊工艺,温度T=890℃,压力P=10MPa,保温时间t=8~16min。焊接真空压强均为1×10-3Pa。图2为扩散焊接头示意图。

表1 基体的化学成分(质量分数/%)

表2 Ti,Nb及基体的室温热物理性能

图1 扩散焊工艺示意图 (a)脉冲加压扩散焊;(b)恒压扩散焊Fig.1 Schematic of the diffusion bonding technology (a)IPDB;(b)CPDB

图2 扩散焊接头示意图 (a)试样装配方式;(b)接头剪切测试方式Fig.2 Schematic of the diffusion bonding joint (a)sample assembly before welding;(b)shearing test of joint after welding

室温剪切实验在万能试验机Instron-1186上以0.025mm/min的速率进行;通过场发射扫描电镜(FEI-SEM,FEI Nova400)分析TiC/304SS接头显微组织特征和断口形貌;采用能谱仪(EDS,OXFORD ISIS300) 和X射线衍射仪(XRD, D/max-3A)检测TiC/304SS接头界面反应层的元素分布及断面相组成。

2 结果与分析

2.1 接头抗剪强度

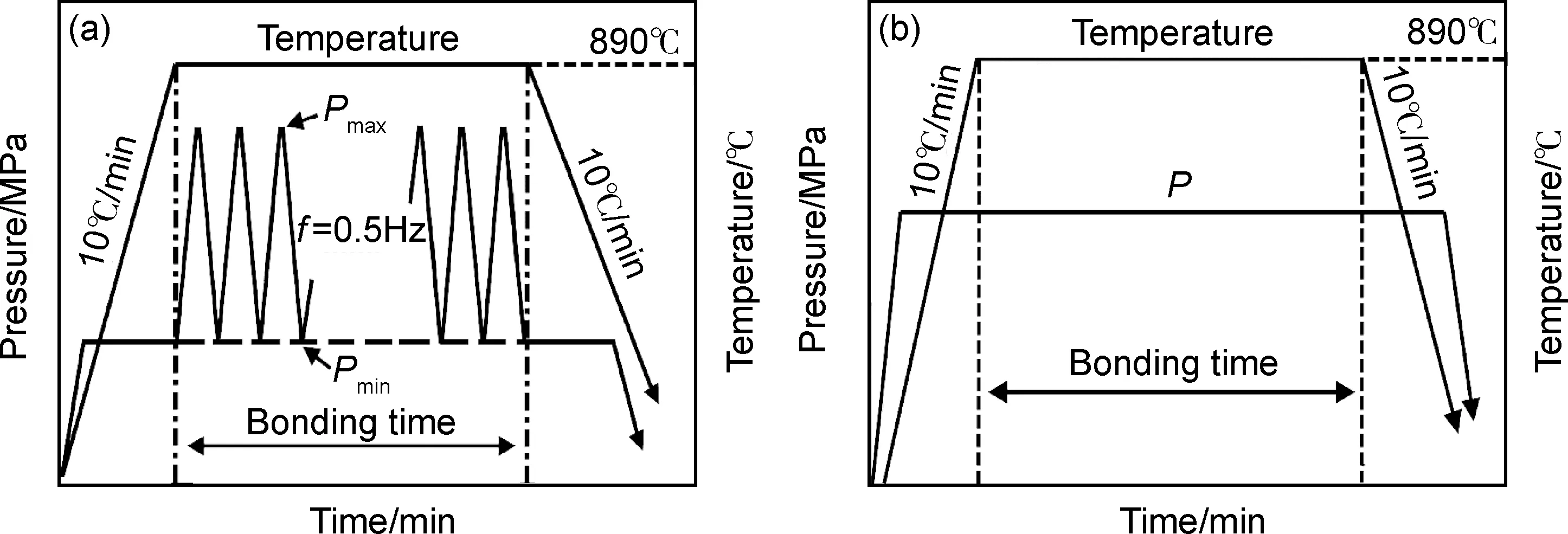

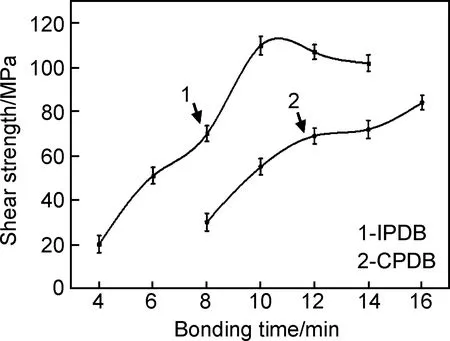

图3为接头抗剪强度随焊接时间变化的关系曲线。其中,对焊接温度890℃、脉冲压力2~10MPa、脉冲频率0.5Hz、焊接时间4~12min下的脉冲加压扩散焊TiC/304SS接头进行剪切测试,抗剪强度通过公式σ=F/S[13](σ为抗剪强度,MPa;F为加载力,kN;S为焊接面积,3mm×8mm)计算并取平均值,其抗剪强度随焊接时间变化关系如图3曲线1所示。可知,当t<10min时,脉冲加压的TiC/304SS接头抗剪强度随着焊接时间增加而增大;当t=10min时,抗剪强度达到110MPa;当t>10min时,随着时间的继续增加,接头强度出现轻微下降。扩散连接过程中, 施加脉冲压力后流变增加,即初始塑性变形和蠕变变形增加,变形增加后接合面积明显提高,从而加速界面扩散、体扩散及界面孔洞的弥合及消除[11,12];因此在焊接时间为10min时,脉冲加压的TiC/304SS接头强度已高达110MPa。而恒压扩散焊接头的抗剪强度随焊接时间变化关系如图3曲线2所示。可知,当连接温度890℃、压力10MPa、焊接时间10min时接头抗剪强度为55.6MPa,随着焊接时间增加到16min,接头强度仅升高到84.2MPa。结果表明,脉冲压力使焊接过程加快,焊接时间相对缩短。

图3 扩散焊接头的抗剪强度随焊接时间的变化Fig.3 Shear strength of diffusion bonding joints changed with bonding time

2.2 接头微观组织及结构形态

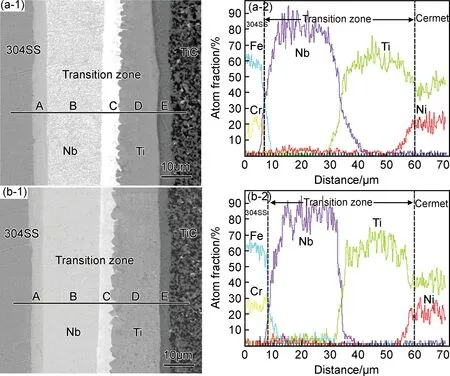

图4为扩散焊接头SEM形貌与对应的元素浓度分布曲线。其中,图4(a-1),(a-2)为焊接时间t=10min的最优脉冲加压TiC/304SS接头的SEM形貌及其元素浓度分布曲线。焊接接头区元素浓度的分布是影响焊材的扩散、相变、界面反应及接头质量的重要因素。焊接面结合致密,未出现结合不良和孔洞等缺陷,304SS与Nb、Nb与Ti、Ti与TiC金属陶瓷间均形成了明显的扩散反应区。

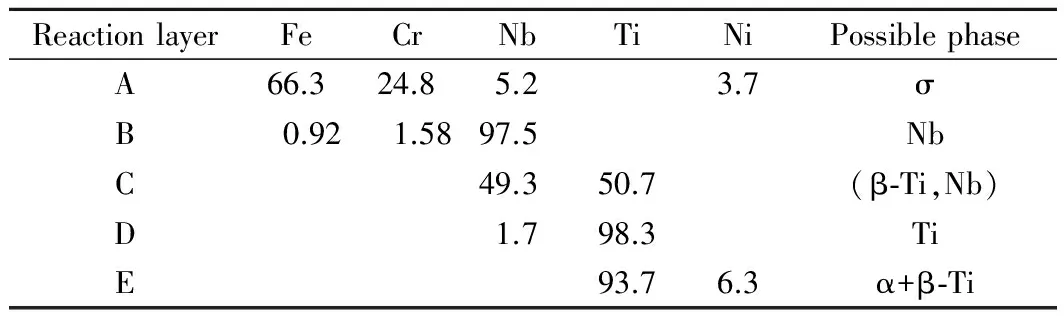

接头为5层结构,即A,B,C,D,E层。表3为各层的EDS成分(原子分数/%,下同)分析结果。A 层为富Fe(约66.3%)区,并含有Cr(约24.8%)、Nb(约5.2%)和Ni(约3.7%),为σ相层。σ相的形成主要是由于不锈钢中Cr元素含量较高,它通过上坡扩散在Nb中间层和不锈钢的界面处富集,并溶解少量Ni后在冷却过程中形成σ相[14]。B层中Nb的含量达到97.5%,为剩余的Nb层,说明Nb阻隔了两侧的Fe和Ti原子的穿透扩散,有效地阻止了FexTiy金属间化合物的生成。C层主要成分是Nb和Ti,其成分比接近1∶1,结合Nb-Ti相图[15,16]可知,其主要物相为(β-Ti, Nb)固溶体。D层Ti含量达到98.3%,为剩余的Ti层。E层为接头焊接成型的关键层,是Ti与TiC陶瓷的主要扩散界面,陶瓷中的粘接金属Ni原子扩散进入Ti中,含量为Ti(约93.7%)和Ni(约6.3%)。根据物相组成比和Ni-Ti相图[13],Ni的含量远低于达到形成Ni-Ti金属间化合物的成分要求,而是在高温下形成β-Ti。冷却过程中,部分β-Ti在相变温度882℃以下转变为α-Ti,因此E层中α-Ti与β-Ti 共存。图4(b-1),(b-2)为焊接时间为10min的恒压扩散TiC/304SS接头SEM形貌与对应的元素浓度分布曲线。可知该恒压扩散TiC/304SS接头形貌与脉冲加压接头相似。

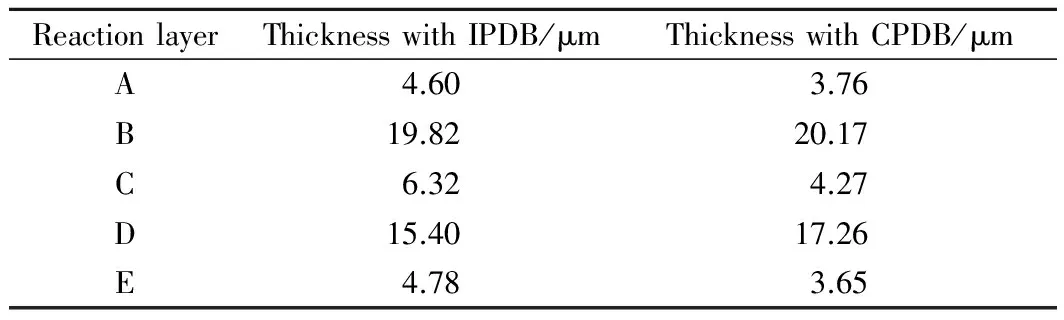

接头中形成的扩散层是保证接头有效连接的重要因素。表4为图4扩散焊接头中A~E扩散层的厚度。其中,脉冲加压扩散连接的TiC/304SS接头中,304SS/Nb,Nb/Ti和Ti/TiC之间的扩散层厚度分别为4.60μm(A层),6.32μm(C层)和4.78μm(E层)。但恒压扩散连接的TiC/304SS接头中,A,C,E层的厚度明显偏小,分别为3.76,4.27,3.65μm。脉冲高压促使焊接表面微观凸起部分变形并紧密接触,304SS-Nb-Ti-TiC之间的有效接触面积增加,且随着脉冲压力的持续,塑性流动增加,从而接合面的能量升高,加速原子键合,即加速Fe,Cr,Nb,Ti,Ni等原子的扩散。此外,在脉冲高压的作用下产生了大量的瞬时位错,为原子短程扩散提供了通道。因此在相同的焊接时间下,脉冲加压TiC/304SS接头原子间的扩散效果更好,扩散层更明显。

图4 扩散焊接接头的SEM形貌(1)和元素浓度分布曲线(2) (a)脉冲加压扩散焊;(b)恒压扩散焊Fig.4 SEM morphologies(1) and element concentration profiles(2) of the diffusion bonding joints (a)IPDB;(b)CPDB

ReactionlayerFeCrNbTiNiPossiblephaseA66.324.85.23.7σB0.921.5897.5NbC49.350.7(β⁃Ti,Nb)D1.798.3TiE93.76.3α+β⁃Ti

表4 扩散焊接头中各反应层的厚度

2.3 接头断裂分析

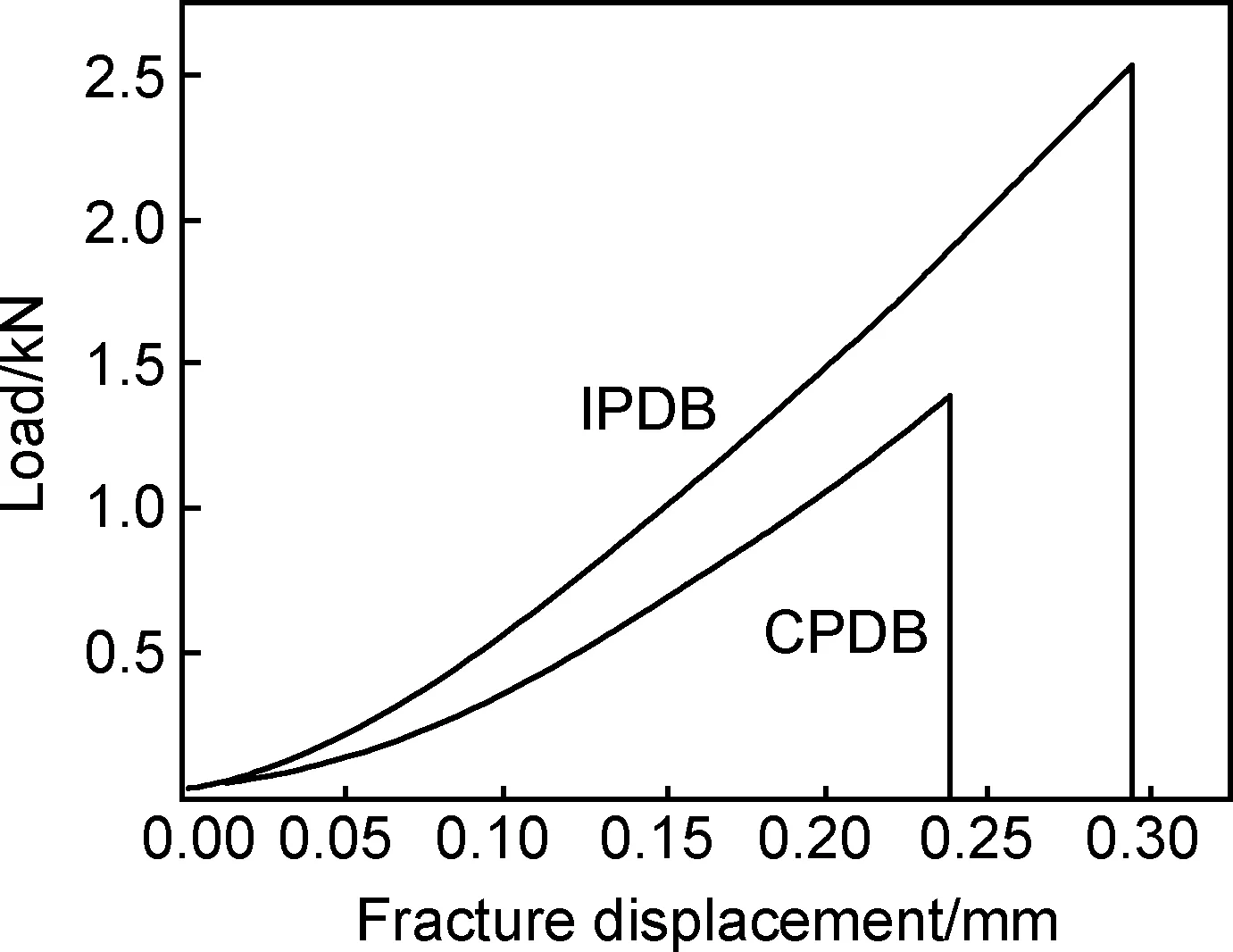

焊接时间为10min的TiC/304SS接头在剪切力作用下的载荷与断裂位移关系曲线如图5所示。可知,脉冲加压和恒压扩散的TiC/304SS接头断裂后瞬间卸载,不再伴随位移增加,表明断裂瞬间没有断裂缓冲区,属于典型的脆性断裂,但脉冲加压接头强度明显高于恒压接头。

图5 载荷与断裂位移的关系Fig.5 Relationship between load and fracture displacement

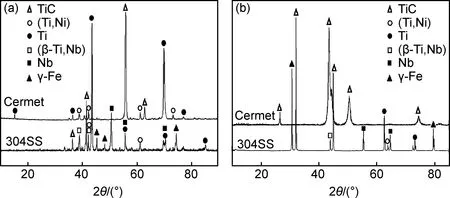

为进一步判断两种接头脆断的位置,对断口进行SEM扫描及XRD物相分析。图6为焊接时间10min的脉冲加压和恒压扩散TiC/304SS接头断口的SEM形貌图。图7为接头断面XRD图谱。由图6(a)(b)可知,在断口上存在黑色块状与黑灰色颗粒状相间区,说明剪切断裂发生在两区之间。对脉冲加压的TiC,304SS两侧断口进行XRD物相检测(图7(a)),发现两侧断口同时存在TiC,(Ti,Ni),Ti。(Ti,Ni)固溶体为界面反应层E的主要成分,即α+β-Ti,因而脉冲加压扩散焊接头的断裂扩展路径在TiC金属陶瓷与界面反应层间交替进行,即混合断裂。由图6(c),(d)可知,该断口为单一均匀分布的黑灰色颗粒状形貌。对恒压断口进行XRD检测(图7(b)),发现两侧同时存在的物相为TiC,说明断裂发生于TiC陶瓷内部,即完全的陶瓷断裂。混合断裂的裂纹扩展路径复杂,消耗的能量更多,因此在相同焊接时间10min时,发生混合断裂的脉冲加压扩散焊接头强度更高。

图6 扩散焊接头断口SEM形貌 (a),(b)脉冲加压扩散焊;(c),(d)恒压扩散焊Fig.6 SEM morphologies of fracture surfaces of the diffusion bonding joints (a),(b)IPDB;(c),(d)CPDB

图7 接头断面XRD分析 (a)脉冲加压扩散焊;(b)恒压扩散焊Fig.7 XRD analysis of fracture surfaces of the joints (a)IPDB;(b)CPDB

对比脉冲加压与恒压扩散焊断口发现,两种接头均存在陶瓷基体的断裂。结合Zdaniewski等[17]的应力及陶瓷断裂理论可知,由于TiC脆性大硬度高(28~35GPa)[18],与304SS的热膨胀系数相差较大,304SS的横向收缩会引起垂直于界面的应力σy,平行于界面的应力σx在接头内部总是最大的,而在自由表面突然减小至0,TiC金属陶瓷内为压应力,304SS内为拉应力,使陶瓷内部易产生裂纹,受冲击时发生断裂。然而,脉冲压力在一定程度上缓解了残余应力,因为扩散连接属于典型的应变随时间变化的焊接过程[19,20]:初始加压时,应变速率加快,转入不稳定的流动阶段;脉冲加载开始后,瞬时脉冲高压下焊材发生较大的塑性和蠕变变形,且每次加压与卸载循环过程中都会重新变形和瞬间回复;降温阶段压力卸除,材料发生一定的弹性变形,使变形有所回复。脉冲加载产生的循环变形与回复对缓解TiC/304SS接头残余应力起到重要作用,因此脉冲加压的TiC/304SS接头为混合断裂,而非完全的陶瓷断裂。

3 结论

(1)采用Ti/Nb作中间层,实现了TiC金属陶瓷与304不锈钢的高效牢固的固相扩散连接。在脉冲压力作用下,焊接温度T=890℃、脉冲压力P=2~10MPa、脉冲频率f=0.5Hz、连接时间t=10min时,接头抗剪强度达到110MPa。在恒压作用下,焊接温度T=890℃、恒压P=10MPa、连接时间t=10min时,接头抗剪强度达到55.6MPa。与传统恒压扩散焊相比,脉冲加压扩散焊焊接时间短、效率高。

(2)脉冲加压与恒压扩散的TiC/304SS接头界面物相相似,主要为σ相,剩余的Nb和Ti,(β-Ti, Nb),α+β-Ti固溶体。接头无脆性的金属间化合物生成,形成了良好的冶金结合界面。

(3)脉冲加压与恒压扩散连接的TiC/304SS接头剪切断裂方式不同。其中恒压扩散焊接头为发生在TiC陶瓷内部的陶瓷断裂。脉冲加压扩散焊接头的断裂扩展路径为TiC金属陶瓷与界面反应层间交替进行的混合断裂,该断裂方式消耗的能量多,对应的接头强度更高。

[1] 苗赫濯,林旭平,齐龙浩.先进结构陶瓷材料研究进展[J].稀有金属材料与工程,2008,37(1):14-19.

MIAO H Z, LIN X P, QI L H. The progress of research on advanced structure ceramics[J]. Rare Metal Materials and Engineering,2008,37(1):14-19.

[2] 孙康宁,尹衍升,李爱民.金属间化合物/陶瓷基复合材料[M].北京:机械工业出版社,2002.

SUN K N, YIN Y S, LI A M. Intermetallic/Ceramic Matrix Composites[M].Beijing:China Machine Press,2002.

[3] HE P, YUE X, ZHANG J H. Hot pressing diffusion bonding of a titanium alloy to a stainless steel with an aluminum alloy interlayer[J]. Materials Science and Engineering:A,2008,486:171-176.

[4] DILERMANDO T, MAURIZIO F, GERT D O. Diffusion bonding of aluminum oxide to stainless steel using stress relief interlayers[J]. Materials Science and Engineering,2002,337(1-2):287-296.

[5] HUANG W Q, LI Y J, WANG J. Microstructure and fracture of TiC-Al2O3/W18Cr4V diffusion bonded joint[J]. Kovove Materialy-Metallic Materials, 2010, 48(4): 227-231.

[6] 邹贵生,吴爱萍,任家烈.Ti/Ni/Ti复合层TLP扩散连接Si3N4陶瓷结合机理[J].清华大学学报:自然科学版,2001,41(4-5):51-54.

ZOU G S, WU A P, REN J L. TLP diffusion bonding mechanism of Si3N4ceramics with multiple Ti/Ni/Ti interlayers[J]. Journal of Tsinghua University:Science and Technology,2001,41(4-5):51-54.

[7] ZHENG C, LOU H, FEI Z, et al. Partial transient liquid-phase bonding of Si3N4with Ti/Cu/Ni multi-interlayers[J]. Journal of Materials Science Letters,1997,16(24):2026-2028.

[8] MARKS R A, SUGAR J D, GLAESER A M. Ceramic joining IV:effects of processing conditions on the properties of alumina joinedviaCu/Nb/Cu interlayers[J]. Journal of Materials Science,2001,36(23):5609-5624.

[9] YANG M, ZOU Z D, SONG S L, et al. Effect of interlayer thickness on strength and fracture of Si3N4and Inconel600 joint[J]. Key Engineering Materials,2005,297-300:2435-2440.

[10] 李佳,盛光敏. Ti/Nb/Cu作缓冲层的TiC金属陶瓷/304不锈钢扩散连接[J].材料工程,2014,(12):60-65.

LI J, SHENG G M. Diffusion bonding of TiC cermet/304SS with Ti/Nb/Cu relief interlayer[J]. Journal of Materials Engineering,2014,(12):60-65.

[11] 秦斌,盛光敏,周波.钛合金和不锈钢的扩散焊接[J].中国有色金属学报,2004,14(9):1545-1550.

QIN B, SHENG G M, ZHOU B. Diffusion welding of titanium alloy and stainless steel [J]. The Chinese Journal of Nonferrous Metals,2004,14(9):1545-1550.

[12] 李万青, 巍红梅, 何鹏, 等. Ti3Al和Ti2AlNb合金扩散连接界面的组织及力学性能[J].材料工程,2015,43(1): 37-43.

LI W Q, WEI H M, HE P, et al. Interfacial microstructure and mechanical properties of diffusion bonding of Ti3Al and Ti2AlNb alloys[J]. Journal of Materials Engineering,2015,43(1):37-43.

[13] POURANVARI M, EKRAMI A, KOKABI A H. Transient liquid phase bonding of wrought IN718 nickel based superalloy using standard heat treatment cycles: Microstructure and mechanical properties[J]. Materials and Design, 2013, 50: 694-701.

[14] WU N, LI Y J, MA Q S. Microstructure evolution and shear strength of vacuum brazed joint for super-Ni/NiCr laminated composite with Ni-Cr-Si-B amorphous interlayer[J]. Materials and Design,2014,53:816-821.

[15] MASSALSKI T B, OKAMOTO H, SUBRAMANIAN P R, et al. Binary Alloy Phase Diagrams [M]. William Park Woodside: ASM International Press,1990.

[16] PIERSON H O. Handbook of Refractory Carbides & Nitrides: Properties, Characteristics, Processing and Apps [M]. William Andrew: Elsevierence Press,1996.

[17] ZDANIEWSKI W A, COMWAY J C, KIRCHNER H P. Effect of joint thickness and residual stresses on the properties of ceramic adhesive joints: II, experimental results[J]. Journal of the American Ceramic Society,1987,70(2):110-118.

[18] HE P, LIU D. Mechanism of forming interfacial intermetallic compounds at interface for solid state diffusion bonding of dissimilar materials[J]. Materials Science and Engineering:A,2006,437(2):430-435.

[19] 何鹏,冯吉才,钱乙余.扩散连接接头区域元素浓度分布的数值分析[J].焊接学报,2002,23(3):80-82.

HE P, FENG J C, QIANG Y Y. Numeric analysis for density distribution of element at the interface in diffusion bonding[J]. Transactions of the China Welding Institution,2002,23(3):80-82.

[20] 董凤,陈少平,胡利方, 等.电场作用下AZ31B/Cu扩散焊界面的结构及性能[J].材料工程,2015,43(2):35-40.

DONG F, CHENG S P, HU L F, et al. Structure and properties of AZ31B/Cu diffusion interlayer under electric field [J]. Journal of Materials Engineering,2015,43(2):35-40.

(本文责编:王 晶)

Impulse Pressuring Diffusion Bonding of TiC Cermet to Stainless Steel Using Ti/Nb Interlayer

LI Jia,SHENG Guang-min,HUANG Li

(College of Material Sciences and Engineering,Chongqing University,Chongqing 400044,China)

Impulse pressuring diffusion bonding(IPDB) and constant pressuring diffusion bonding (CPDB) of TiC cermet to 304 stainless steel(304SS) using Ti/Nb interlayer was carried out at 890℃ under a impulse pressuring of 2-10MPa and a constant pressuring of 10MPa within a duration of only 4-12min, and a robust metallurgical bonding was achieved. Microstructure characterization and shear performance of the IPDB and CPDB joints were analyzed by SEM,EDS, XRD and shearing test. The results show that the interface phases in those two kinds of joints are similar, which are mainly σ phase, (β-Ti, Nb) and α+β-Ti solid solution. When the joint is bonded for 10min, shear strength of TiC/304SS CPDB joints is 55.6MPa, while the shear strength of IPDB joints reaches 110MPa. The fracture of CPDB joints is TiC cermet fracture, while that of IPDB joints is mixed fracture by alternated between TiC cermet and reaction layer.

TiC cermet;diffusion bonding;impulse pressuring;Ti/Nb;microstructure

10.11868/j.issn.1001-4381.2015.000177

TG457

A

1001-4381(2017)03-0054-06

国家自然科学基金资助项目(51205428)

2015-02-02;

2016-09-18

盛光敏(1958-),男,教授,博士,主要从事异种材料的连接、高抗震性能建筑结构钢的研究,联系地址:重庆市沙坪坝区沙正街174号重庆大学材料科学与工程学院(400044),E-mail:gmsheng@cqu.edu.cn