柴油机铝合金气缸盖热机耦合疲劳损伤分析

张 醒,卢耀辉,郑何妍,张德文

(西南交通大学 机械工程学院,成都 610031)

柴油机铝合金气缸盖热机耦合疲劳损伤分析

张 醒,卢耀辉,郑何妍,张德文

(西南交通大学 机械工程学院,成都 610031)

针对某型高功率密度柴油机铝合金气缸盖,建立有限元模型,采用Abaqus计算结构温度场及应力场。以热机耦合应力场结果为基础,并考虑温度对材料性能的影响,计算气缸盖热机耦合疲劳损伤。由分析结果可知:在热机耦合加载条件下,气缸盖应力值最大为179 MPa,位于气缸盖鼻梁区,考虑温度对铝合金材料强度的弱化影响,该值满足材料静强度要求。疲劳寿命分析结果表明:气缸盖危险区域的最大损伤值(对数值)为-4.54;气缸盖鼻梁区产生裂纹的主要原因是该处热机耦合疲劳载荷引起的应力集中。

气缸盖;温度场;热机耦合;疲劳损伤

随着柴油机向高功率密度的方向发展,其结构在工作时承受的热负荷也不断增加,对柴油机结构的强度设计提出了更高要求[1]。另一方面,为提高柴油机的功率密度,部分零件(气缸盖、活塞裙部等)设计时采用铝合金材料制造[2]。铝合金材料性能随着温度升高而弱化,气缸盖工作时处于高温高压的环境中,结构很容易产生裂纹、烧熔等问题,将直接影响到柴油机的运行可靠性和寿命[3]。

气缸盖结构复杂,存在许多的孔洞和铸造表面,与活塞、气缸套共同组成燃烧室,工作时承受缸内高温、高压燃气作用以及较大的螺栓预紧力,是柴油机中工作环境最恶劣的零件之一,结构很容易产生严重的应力集中。目前,许多学者对内燃机结构热机耦合强度设计开展了广泛研究,刘勤、姬广振等[4]根据气缸盖主要失效模式(鼻梁区裂纹),借助有限元方法建立气缸盖结构可靠性模型,并计算了材料载荷随机性对于可靠性的灵敏度。LU Xiqun,LI Quan等[5]采用仿真结合试验的方法对比了两种活塞的温度场,得出优化后的活塞较原活塞降低了最高温度,提升了最低温度。刘震涛等[6]采用流固耦合及热机耦合方法分析气缸盖温度场和应力场,之后对气缸壁水套设计进行了改进,降低了火力面的最高温度及最大应力值。

本文建立了机体气缸盖有限元模型,考虑温度升高对于材料性能的弱化影响,通过有限元分析计算了气缸盖温度场和热机耦合工况下的应力场,之后确定缸内气体的交变压力为疲劳载荷谱,考虑不同温度下铝合金的S-N曲线,基于Miner损伤线性叠加理论计算得到了气缸盖热机耦合疲劳损伤值。

1 气缸盖温度场模拟

气缸盖工作时承受高温、高压载荷以及较大的螺栓预紧力,本文通过热-机耦合分析研究上述载荷对气缸盖结构的影响。首先,需要给出热传导分析的第三类边界条件,计算气缸盖温度场[7]。大量失效案例分析表明:气缸盖与燃烧室接触的底面位置的温度场分布情况是判断气缸盖火力面以及三角鼻梁区是否发生裂损的主要依据,是气缸盖承受热负荷大小的一个重要参数。因此,在建立有限元模型时,应对该处网格进行细化。

1.1 计算模型

本文采用4节点四面体单元建立气缸盖有限元模型,多次加载试算,对温度场结果较高区域(气缸盖底面火力面、进排气门座圈以及气缸套接触部位)的网格进行细化。最终得到的有限元模型包含675 066个单元、152 330个节点。气缸盖及机体三维模型和有限元模型分别如图1和图2所示。在气缸盖温度场计算中,机体与气缸盖铝合金材料热性能参数(材料导热系数)曲线如图3所示。

图1 气缸盖及机体三维模型

图2 气缸盖有限元模型

图3 铝合金材料不同温度下材料性能

1.2 热边界条件

气缸盖工作环境复杂,许多因素会对换热边界条件产生影响,目前没有精确计算气缸盖的换热边界条件的理论公式,现有分析大多采用结合实验得到的经验公式计算。本研究采用经验公式计算气缸盖换热表面的初始换热系数和环境温度,再对照实验结果反复修正热边界条件,最终确定换热系数和环境温度,并验证有限元模型的正确性[8]。

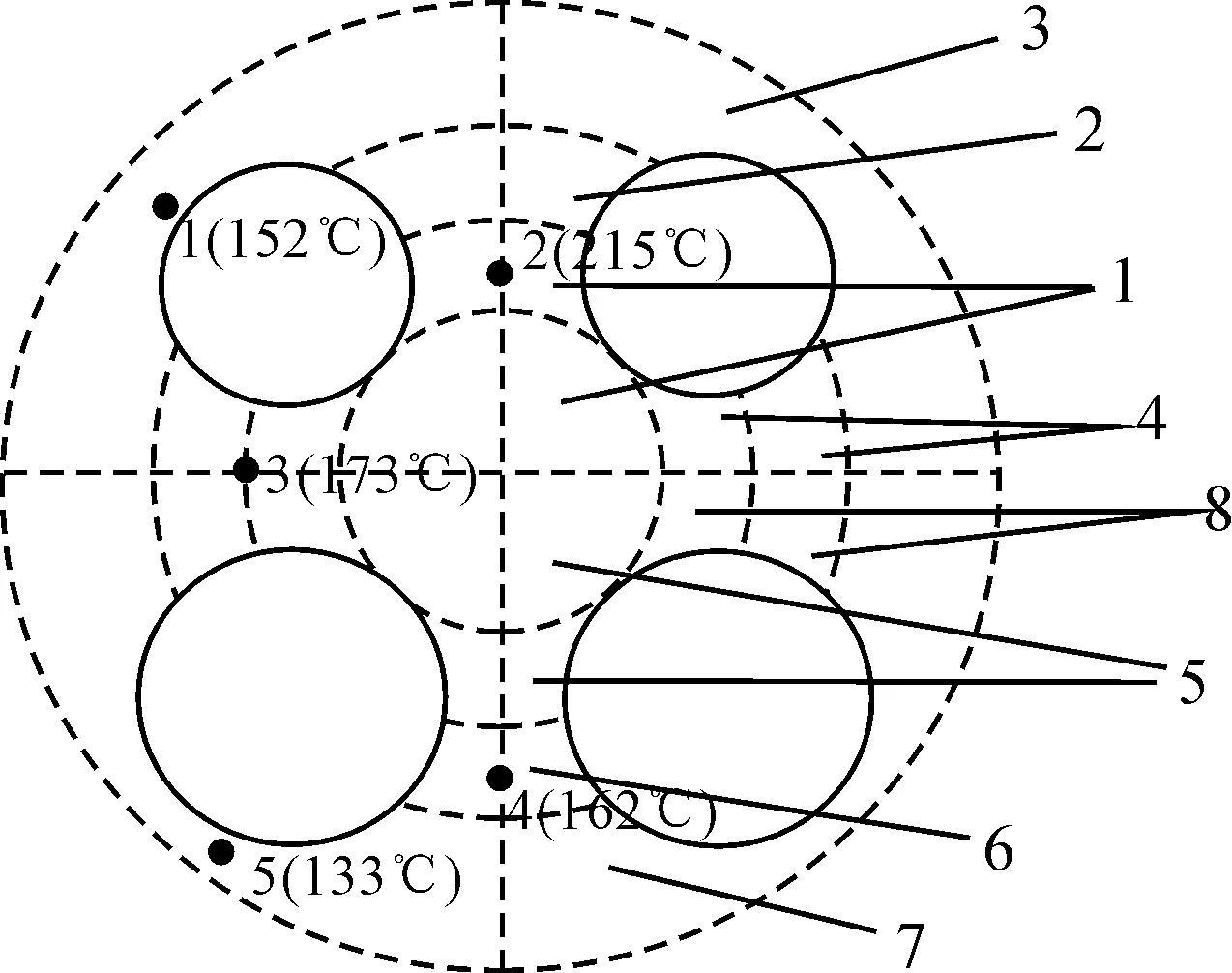

为提高分析精度和方便修正边界条件,本研究将气缸盖底面火力面划分成多个1/4同心圆环(如图4所示),以实现施加受径向尺寸影响的火力面换热系数。排气门间鼻梁区附近由于排气温度较高,对流换热系数小且环境温度高;进气门间鼻梁区由于新鲜充量温度较低,对流换热系数大且环境温度低[9]。设置完初始换热系数及环境温度后,对比测点仿真温度与实测温度结果,反复调整热边界条件直至获得与实测相符的仿真温度场结果。最终施加的气缸盖各分区换热系数及环境温度如表1所列。另外需要特别指出的是,模型两侧为截取的半缸模型,两侧端面属于结构内部截面,实际换热时气缸盖该处与外界并未发生热交换,并且沿对称面两侧温度对称分布,内部导热量也较小。因此,本研究中将气缸盖模型两侧端面视作对称绝热边界条件处理。

图4火力面环状分区示意图及温度测点分布图

位置换热系数/(W·(m2·℃)-1)环境温度/℃自由表面2120进气道内壁21560排气道内壁293648上水腔232095下水腔266090其他表面110500火焰面1区800890火焰面2区510890火焰面3区475890火焰面4区506890火焰面5区662890火焰面6区486890火焰面7区405890火焰面8区540890

2.3 气缸盖温度场计算结果

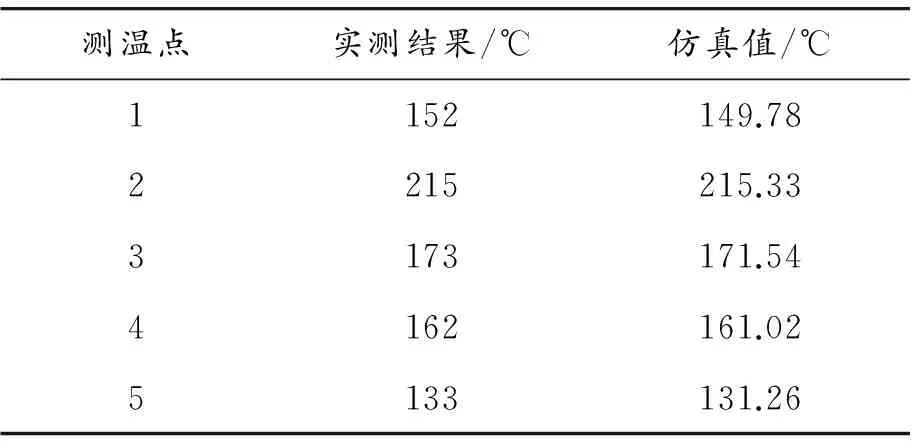

在换热表面处施加上述最终确定的换热系数及环境温度值,并求解气缸盖表面稳态温度场。对比气缸盖稳态温度场对应各测点实测结果与仿真结果,两者相差不超过2℃。稳态温度场计算结果如图5所示。由此温度场可知:气缸盖与燃烧室接触的火力面温度普遍高于其他区域。同时,由于排气道高温废气的加热作用,导致排气道处分布的温度值也较高。最高温度出现在火力面排气道侧,为218℃。气缸盖测点温度的实测结果与仿真值对比见表2。

图5 气缸盖温度场分布

测温点实测结果/℃仿真值/℃1152149.782215215.333173171.544162161.025133131.26

根据稳态温度场分布云图可知:气缸盖火力面和排气道内壁的热负荷较大。气缸盖整体最高温度为218℃,考虑高温对材料力学性能下降的影响,铝合金气缸盖的最高工作温度不应超过300℃(此时铝合金材料许用应力降至常温下该值的一半),因此该气缸盖结构满足材料最高温度要求。但是温度场分布极不均匀(排气门侧较低,进气门侧较高),根据热应力的产生原理,较大的温度梯度必然导致较大的热应力。

2 气缸盖热机耦合应力分析

由本文第2节中对气缸盖稳态温度场的分析计算可知:气缸盖各区域的温度分布很不均匀,其火力面温度较高而冷却水腔附近温度较低,火力面处进气道侧与排气道侧的温度差也较大。同时,火力面又受到燃烧室内的高压燃气的直接作用,导致气缸盖整体的机械应力和热应力水平较高,特别是在进排气道之间的鼻梁区位置,由于温度和温度梯度均较高,在该处很容易发生应力集中,产生裂纹。

2.1 边界条件

气缸盖热机耦合应力分析除了施加机械负荷,还要将气缸盖稳态温度场分析结果作为热负荷加载。将机械载荷与之前所得的温度场结合,得到了热机耦合边界条件,由表3列出。

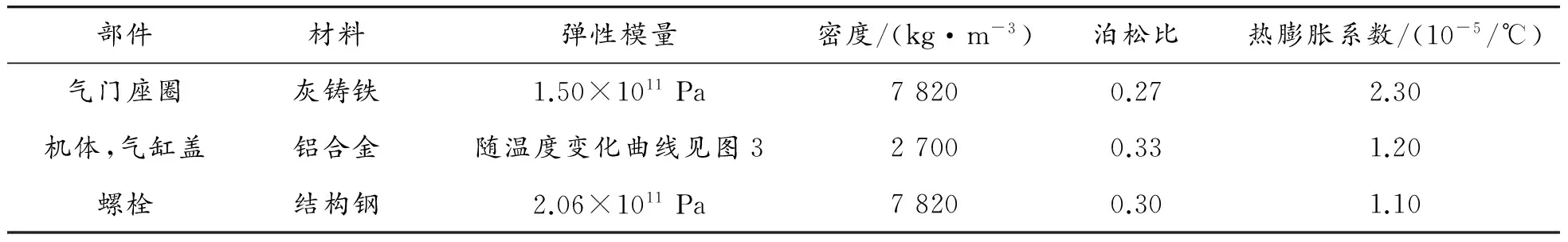

2.2 材料参数

材料参数随温度会发生变化,但在不影响精度且变化不明显的前提下,可认为材料的各种特性是常数。本研究将不同材料的各类性能参数均考虑为常数。各部件材料参数如表4所列。

表3 热机耦合边界条件

表4 材料参数

2.3 热机耦合静强度计算结果

在进行强度计算时,由于有限元模型两侧(1/2气缸)的机械边界条件难以确定,因此将气缸盖两侧作为边界条件处理,其应力不作为考察对象。只考察模型中间部分的应力,即一个气缸对应的完整气缸盖结构的应力分布情况。

由计算结果(图6、7)可知:气缸盖的最大应力位于进排气道之间的鼻梁区,大小为179 MPa,此处的温度值为173℃。对应图3中材料强度性能曲线可知:此应力小于该温度下的许用应力(210 MPa)。由此可以判断,该气缸盖在热机耦合条件下具有大于1的安全系数,结构满足静强度要求。

图6 气缸盖顶面热机耦合应力云图

图7 气缸盖底面热机耦合应力云图

3 气缸盖热机耦合疲劳损伤计算

疲劳损伤的相关计算理论有很多种,每一种都有不同的适用范围。本文采用线性叠加理论计算热机耦合疲劳损伤[10-11],以下对线性叠加理论进行简要介绍。

在计算疲劳时,当输入的载荷为多个不同相的载荷时,假设每个独立的载荷所产生的应力可进行叠加以得到一个总的应力值。该假设成立基于以下条件:

1) 其应力必须是同向的。由于主应力的方向一般都不相同,因此将主应力进行叠加是不可取的,本研究中采用应力分量叠加;

2) 应力是由线弹性条件计算得到的,弹塑性应力不能以这种方式进行叠加;

3) 独立的时间载荷历程中的每一个载荷都发生在相同的时刻,在任意时刻的前后,这些载荷历程都是相互独立的。

因此,在时间载荷历程的每一个载荷点上,可以先将每个点的应力除以载荷的幅值得到单位载荷历程下的应力,然后在每个时间点处将每个载荷历程的单位应力乘以相应的幅值再求和即得到叠加应力。具体计算流程见图8。

3.1 载荷谱的确定

本文稳态温度场仅产生热负荷,影响应力和S-N曲线,在运行过程中,动态参数仍然为气体的爆发压力,故以气体压力的变化历程为载荷谱。气体压力考虑最大压力值为14 MPa(即为该型柴油机最大气体爆发压力)、最小压力值为0 MPa的脉冲波动载荷,如图9所示。

图8 气缸盖疲劳损伤计算流程

图9 气缸盖机械载荷载荷谱

3.2 材料参数的确定

材料的力学性能,S-N曲线是温度的函数。铝合金抗拉强度随着温度的升高而降低,S-N曲线随着温度的升高会向下移动。材料在一定温度下,S-N曲线对应寿命为2×105次的应力幅值,与其在该温度下的抗拉强度成正比。不同的温度下,S-N曲线的转折点不变。在S-N曲线的双对数坐标中,不同温度对应的S-N曲线的斜率b1和b2均相同,b1=-1/3,b2=-1/5,由此作出材料随温度变化的S-N曲线如图10所示。

图10 铝合金材料不同温度下的S-N曲线

3.3 气缸盖热机耦合疲劳寿命计算结果

通过以上定义的载荷、材料以及计算得到的应力,本研究采用Nsoft基于线性叠加理论求解热机耦合疲劳损伤。结果见图11、12。

图11 气缸盖底面热机耦合疲劳损伤云图

由图11和图12可知:在综合考虑热和机械负荷的作用下,气缸盖的三角鼻梁区为危险区域。此区域的热机耦合应力很大、温度很高、材料的性能最低,故此区域的疲劳损伤最大。其他区域的强度较高,应力不大,因此损伤不大。本次计算结果的最大损伤对数值为-4.54。

图12 气缸盖截面热机耦合疲劳损伤云图

4 结论

本文采用数值模拟的方法对铝合金气缸盖进行了热机耦合应力的分析,并对其进行了疲劳损伤的计算。由此得到以下结论:

1) 气缸盖最高温度点位于火力面的排气门侧(两排气道间的鼻梁区),热机耦合最大应力点位于排气道与进气道之间的鼻梁区,整体结构满足静强度要求。考虑温度对材料参数的影响,这些区域的疲劳损伤也最大,原因是气门座圈处存在过盈力。

2) 由热机耦合疲劳计算气缸盖的疲劳损伤可知:温度变化对气缸盖的疲劳强度的影响较大,使得最大损伤值位置出现在热应力相对集中的火焰面鼻梁区,最大损伤对数值为-4.54。

3) 分析热机耦合疲劳损伤情况可得:内燃机稳定工作时温度波动较小,热应力对疲劳损伤的影响主要体现在由冷机状态到热机状态的启动过渡工况。因此,由热机耦合疲劳损伤可知:该型发动机气缸盖可完成上万次起停工作。

[1] 颜峰,黄映云,邢宪锋.某型大功率柴油机活塞热机耦合研究[J].小型内燃机与车辆技术,2015,44(5):26-30.

YAN Feng,HUANG Yingyun,XING Xianfeng.A high power diesel engine piston thermal-mechanical coupling research[J].Small Internal Combustion Engine and Vehicle Technique,2015,44(5):26-30.

[2] 王虎.内燃机零部件热负荷研究的现状讨论与展望[J].内燃机,2005(6):5-9.

WANG Hu.Current situation and Prospect of research on thermal load of internal combustion engine parts[J].Internal combustion Engines,2005(6):5-9.

[3] 李璜,陆文韬,赵华.压力容器热力耦合的有限元分析[J].重庆理工大学学报(自然科学),2016,30(9):43-48.

LI Huang,LU Wentao,ZHAO Hua.Finite element analysis of thermal mechanical coupling of pressure vessels[J].Journal of Chongqing University of Technology(Natural Science),2016,30(9):43-48.

[4] 刘勤,姬广振,侯新荣.热固耦合条件下气缸盖结构可靠性设计分析[J].车用发动机,2011,32(5):68-71.

LIU Qin,JI Guangzhen,HOU Xinrong.Thermosetting coupling conditions of cylinder head structure reliability design and analysis[J].Vehicle Engine,2011,32(5):68-71.

[5] LU X Q,LI Q,ZHANG W P,et al.Thermal analysis on piston of marine diesel engine[J].Applied Thermal Engineering,2013,50(1):168-176.

[6] 刘震涛,陈思南,黄瑞,等.高功率密度柴油机气缸盖热负荷分析与优化[J].浙江大学学报(工学版),2015,49(8):1544-1552.

LIU Zhentao,CHEN Sinan,HUANG Rui,et al.Thermal load analysis and optimization of high power density diesel engine cylinder head[J].Journal of Zhejiang University (Engineering Science),2015,49(8):1544-1552.

[7] 刘洁,潘亦苏.铝合金柴油机气缸盖热-机耦合应力分析[J].拖拉机与农用运输车,2009,36(2):40-42.

LIU Jie,PAN Yisu.Analysis of thermal mechanical coupling stress of aluminum alloy diesel engine cylinder head[J].Tractor & Farm Transporter,2009,36(2):40-42.

[8] 韩东,胡磊,郑卫刚.基于ANSYS的柴油机活塞温度和热应力场仿真研究[J].起重运输机械,2015(5):73-76.

HAN Dong,HU Lei,ZHENG Weigang.Simulation Research on temperature and thermal stress field of diesel engine piston based on ANSYS[J].Hoisting and Conveying Machinery,2015(5):73-76.

[9] 路明,张傲,李波.基于双向流固耦合的机体缸盖温度场模拟分析与试验研究[J].内燃机与动力装置,2014,31(4):30-32,47.

LU Ming,ZHANG Ao,LI Bo.Simulation analysis and experimental study of temperature field of cylinder based on the two-way flow solid coupling[J].Internal Combustion Engine & Powerplant,2014,31(4):30-32,47.

[10]SHARIFI S M H,GOOGARCHIN H S,FOROUZESH F.Three dimensional analysis of low cycle fatigue failure in engine part subjected to multi-axial variable amplitude thermo-mechanical load[J].Engineering Failure Analysis,2016,62:128-141.

[11]FAN K L,HE G Q,LIU X S,et al.Tensile and fatigue properties of gravity casting aluminum alloys for engine cylinder heads[J].Materials Science & Engineering A,2013,586(12):78-85.

(责任编辑 陈 艳)

Thermo-Mechanical Fatigue Damage Analysis of Diesel Engine Aluminum Alloy Cylinder Head

ZHANG Xing, LU Yao-hui, ZHENG He-yan, ZHANG De-wen

(School of Mechanical Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Based on a certain type of military diesel engine aluminum cylinder head, we established the finite element model and calculated the temperature field and stress in Abaqus. Based on the results of the thermo-mechanical coupling stress field and temperature field and considering the influence of temperature on material properties, thermo-mechanical fatigue damage of cylinder head was calculated. The results show that the maximum stress (179 MPa) is located at the nose area of the cylinder head, which meets the requirements of the static strength of materials with the consideration of the influence of temperature on material properties. The fatigue life analysis results show that the maximum damage (logarithmic) of cylinder head in dangerous areas is -4.54, which means the main reason of cylinder head crack on the nose region is caused by the stress concentration caused by the thermo-mechanical fatigue load.

cylinder head; temperature field; thermal-mechanical coupling; fatigue damage

2016-10-28 基金项目:国家自然科学基金资助项目(51275428)

张醒(1993—),男,硕士,主要从事车辆及发动机结构疲劳强度可靠性及动力学研究; 通讯作者 卢耀辉(1973—),男,博士,副教授,主要从事车辆现代设计方法及理论研究,E-mail:yhlu2000@swjtu.edu.cn。

张醒,卢耀辉,郑何妍,等.柴油机铝合金气缸盖热机耦合疲劳损伤分析[J].重庆理工大学学报(自然科学),2017(3):82-89.

format:ZHANG Xing, LU Yao-hui, ZHENG He-yan, et al.Thermo-Mechanical Fatigue Damage Analysis of Diesel Engine Aluminum Alloy Cylinder Head[J].Journal of Chongqing University of Technology(Natural Science),2017(3):82-89.

10.3969/j.issn.1674-8425(z).2017.03.012

TK422

A

1674-8425(2017)03-0082-08