基于CAN总线的SCR系统仿真平台的开发

刘 军,唐齐新,袁 俊,蔡骏宇

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

基于CAN总线的SCR系统仿真平台的开发

刘 军,唐齐新,袁 俊,蔡骏宇

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

设计了柴油车SCR系统CAN仿真平台。该平台主要包括计量泵调试模块、计量泵信息反馈模块、发动机监控模块、OBD(on-board diagnostic)仿真控制模块、SCR(selective catalytic reduction)系统环境监测模块、虚拟DCU(dosing control unit)模块、DTC(diagnostic trouble code)监测模块。搭建了半实物仿真平台,以验证柴油车SCR系统CAN仿真平台各模块功能的正确性。仿真结果表明:该CAN仿真通用平台功能完善、响应速度快、软件运行稳定可靠。柴油车SCR系统CAN仿真平台设计合理,满足了SCR系统开发需求。

CAN总线;SCR系统;仿真平台

目前选择性催化还原法(selective catalytic reduction,SCR)是我国重型柴油车后处理的主流技术,其优点是对硫不敏感、油耗低、技术可持续性好[1]。CAN(controller area network)总线作为一种实时性强、可靠性高、性能突出的新型现场总线,应用范围极广[2]。本文所开发的基于CAN总线的SCR系统仿真平台是基于笔者所在前期课题组所开发的尿素喷射控制单元(dosing control unit,DCU)设计的。本研究搭建了SCR系统的半实物仿真平台以验证CAN仿真平台的功能及其准确性。

1 SCR系统的组成及工作原理

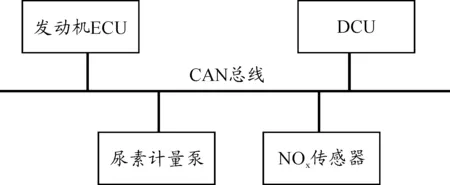

SCR系统一般由四大部分组成[3]:① 尿素罐总成;② 尿素供给系统;③ 催化消声器总成;④ SCR系统电子控制单元(DCU)。SCR系统架构如图1所示。

图1 SCR系统架构

DCU通过CAN总线接收来自柴油车ECU传来的发动机转矩、油门负荷、循环油量等信息,然后查询MAP图获取此工况下的数据,并根据这些数据和SCR的化学反应方程对添蓝基本需求量进行计算,接着根据NOx的转化效率进行稳态修正。在此基础上再根据排气温度进行瞬态修正,获得最终添蓝需求量。将计算好的最终添蓝喷射量通过CAN总线发送给尿素计量泵,并控制尿素计量泵将32.5%的添蓝定量喷入排气管中。添蓝在高温下热解和水解产生氨气,在催化剂的作用下,氨气和NOx发生化学反应,转化成无公害的N2和水。当SCR系统停止工作后,为了防止添蓝在管道中结晶造成管道的堵塞,DCU应具有断电延时吹扫的功能。当环境温度低于添蓝的凝固点时,DCU还应具有启动冷却水加热阀的功能,对添蓝进行化冰处理。同时,根据HJ437—2008的要求,DCU必须具备OBD诊断功能,可实时对SCR系统进行故障检测与诊断,并进行报警[4]。

2 SCR系统CAN网络架构

DCU的通讯手段采用CAN总线。从DCU的功能可知,DCU 中CAN通讯的主要作用如下:一是获取发动机ECU相关信息;二是将通过稳态和瞬态修正后的添蓝喷射量发送给尿素计量泵,从而完成添蓝的喷射。所有CAN总线通讯遵循SAE J1939协议。

此外, DCU中的相关诊断信息是通过CAN总线与发动机ECU进行通讯,所以基于CAN总线的故障诊断就显得非常必要。如果SCR系统发生故障,OBD模块检测到故障后,根据SAE J1939的规定,DCU就会以激活状态故障代码(DM1)的方式向CAN总线网络中发送故障信息。 SCR系统的CAN网络架构如图2所示。通过SCR系统CAN仿真平台模拟虚拟节点,对网络整体进行规划设计。

图2 SCR系统CAN网络架构

3 SCR系统添蓝控制策略

添蓝喷射控制策略的制定对催化器的转化效率及排气中NOx排放是否达标将产生很大的影响。本研究在虚拟DCU模块中采用的添蓝喷射控制策略为开环控制[5-6]。开环控制就是添蓝喷射量不根据氨传感器或NOx传感器反馈的信号进行调整。开环控制的难度较小,且对国IV排放法规足够适用。

3.1 添蓝基本喷射量计算

SCR反应主要分为3个步骤:第1步是添蓝的热分解[7];第2步是NH3的吸附与解吸附;最后是NOx的还原。

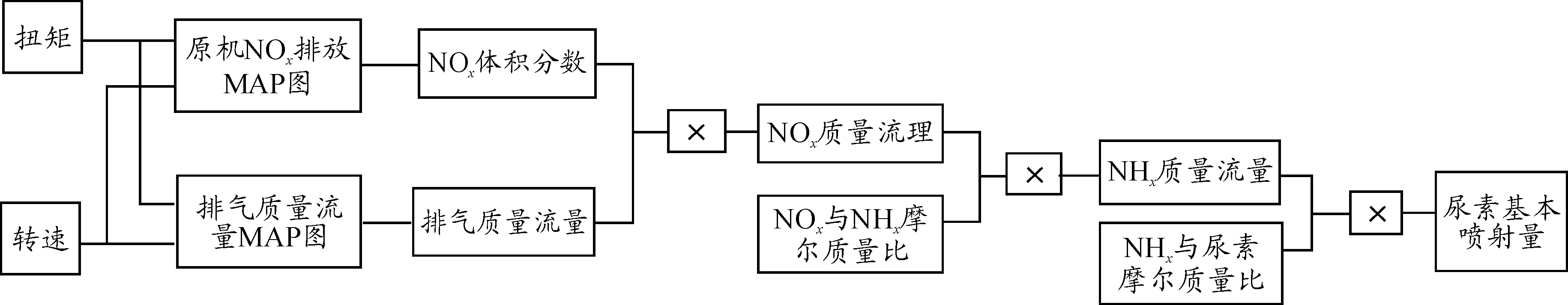

根据NOx反应的化学原理,理想状态下各个反应均是完全反应,从而计算出添蓝基本喷射量,其计算原理如图3所示。

图3 添蓝基本需求量计算原理

3.2 添蓝喷射量修正

在实际运行中,发动机的工况复杂多变,需对基本喷射量进行修正。本文从稳态和瞬态两个方面修正添蓝喷射量。

3.2.1 稳态修正

发动机的实际运行情况比较复杂,排气温度对于NOx的转化效率有很大的影响。添蓝喷射量的稳态修正就是根据发动机转速和循环供油量查询NOx转化效率MAP图,获得稳态修正系数,再在基本喷射量的基础上乘以稳态修正系数。

3.2.2 瞬态修正

稳态修正是以发动机稳定工况为前提计算出添蓝喷射量,但仅仅依靠稳态修正显然不能满足要求,所以设计了基于催化器温度的尿素喷射量瞬态修正。根据发动机当前工况对应的温度与催化器前端和后端温度传感器所测得的温度之差来调节瞬态修正系数,通过在稳态修正的基础上乘以瞬态修正系数得到最终所需的添蓝喷射量。

4 柴油车SCR系统CAN仿真平台

为了验证所开发DCU程序的正确性,自主开发了柴油车SCR系统CAN仿真平台,通过该平台可以验证添蓝喷射模块中程序设计的正确性,验证OBD功能,观察CAN通讯能否满足通讯的正常要求。此外,本研究还设计了虚拟DCU模块,模拟添蓝喷射控制策略。

4.1 计量泵调试模块

计量泵调试模块模拟DCU控制计量泵进行状态转换。当计量泵处于喷射状态时按给定喷射率进行定量喷射,以此观察计量泵能否根据DCU的控制命令实时进行相应动作。计量泵调试模块设计如图4所示。

图4 计量泵调试

4.2 计量泵信息反馈模块

计量泵状态信息包含计量泵工作状态、计量泵喷射率以及相关诊断信息。计量泵信息反馈模块能实时显示计量泵的工作状态,包括添蓝量、计量泵状态及相关诊断信息。图5为某时刻计量泵反馈信息。

图5 计量泵反馈信息

4.3 发动机监控模块

DCU通过CAN总线接收发动机ECU中扭矩及转速等相关信号。柴油车SCR系统CAN仿真平台可以模拟发动机的ECU,并将相关数据发送给DCU进行尿素喷射量的计算。

此种模式是在带有实体DCU的情况下进行的,直接将上述报文发送给DCU,实现SCR系统半实物仿真。

4.4 虚拟DCU模块

本研究开发了虚拟DCU仿真模块,根据制定的添蓝喷射控制策略结合发动机相关参数进行仿真。虚拟DCU模块主要包括以下几个功能:上传MAP数据;确定基础喷射量;修正添蓝喷射量;设置工作条件。

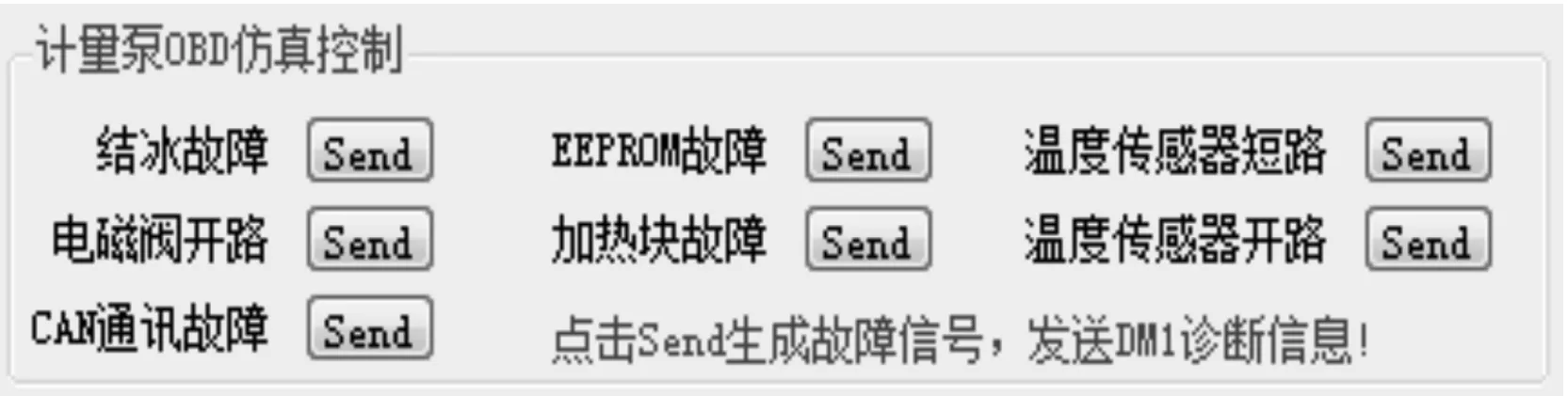

4.5 OBD仿真控制模块

利用OBD仿真控制模块[8-9]可以进行尿素计量泵单个故障发生和多个故障发生的仿真实验。通过发送DM1信息的方式来模拟故障的发生。

SCR系统故障仿真模块如图6所示。单击图中的“Send”按钮可模拟单个故障发生。多个故障发生的模拟过程为:先后点击界面上的两个“Send”按钮,产生2个故障。以此类推,即可产生多个故障。模拟计量泵向CAN 总线发送多包故障信息。

图6 SCR系统故障仿真模块

4.6 DTC监测模块

DTC监测模块主要用于监测SCR系统故障。DCU中的OBD功能为对SCR系统各部件进行故障监测。通过该模块可以实时获得当前SCR系统中存在的每一个故障信息及其对应的诊断故障代码(DTC),并对其进行解析,从而获得故障发生的部位、故障发生的种类以及故障发生次数。

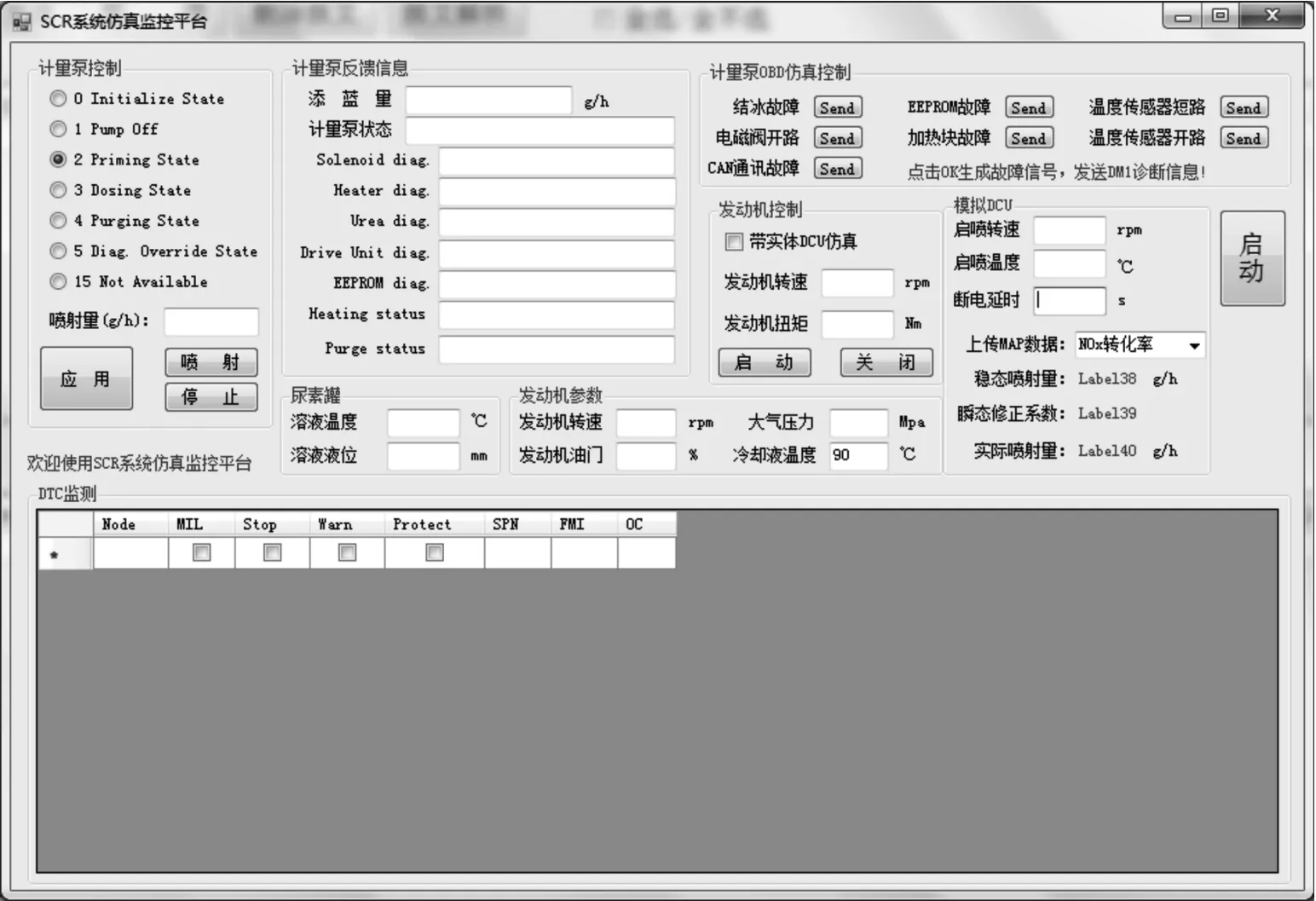

至此,整个柴油车SCR系统CAN仿真平台设计完毕。通过该平台可以模拟发动机节点负载突增突减;模拟DCU节点对尿素计量泵进行控制,并检测尿素计量泵当前状态以及内部环境信息;模拟尿素计量泵故障,以验证DCU的OBD功能;模拟添蓝喷射控制策略;同时可以对整个SCR系统环境及故障信息进行监测。运行界面如图7所示。

图7 柴油车SCR系统CAN仿真平台运行界面

5 CAN仿真平台试验验证

5.1 CAN仿真平台试验设备

5.1.1 SCR系统DCU

本文采用的DCU[10]为笔者所在课题组前期自主开发设计的。DCU先根据发动机ECU传来的数据调用插值算法[11]对发动机原机排气流量、NOx排放、NOx转化率、瞬态系数等MAP图进行存储。其次根据上述MAP图计算添蓝基本需求量,并对其进行稳态、瞬态修正,获得最终添蓝喷射量。最后将添蓝需求量发送给计量泵,控制计量泵及其相关电磁阀动作,完成喷射。OBD故障诊断可实时对SCR系统部件进行故障诊断,通过CAN总线发送故障码。SCR系统DCU实物如图8所示。

图8 柴油车SCR系统DCU实物

5.1.2 尿素计量泵

计量泵是一个高精度单元,用来将所需要的添蓝定量喷入排气后处理系统内。计量的依据是DCU通过CAN总线发出的指令。尿素计量泵共有5个状态:初始化、泵关闭、准备状态 、喷射状态 、吹扫状态。首先DCU发送指令使尿素计量泵进入准备状态,此时计量泵处于建压状态;当建压完成后计量泵即可进入喷射状态,并根据DCU发送的喷射量定量喷射;当喷射结束后,为防止添蓝结晶导致计量泵堵塞,需对其进行吹扫,计量泵进入吹扫状态;吹扫完毕后计量泵停止工作,进入泵关闭状态。计量泵的控制和信息反馈均通过CAN总线实现。计量泵实物及各状态之间的转换如图9所示。

图9 计量泵实物及计量泵状态转换

5.2 柴油车SCR系统CAN仿真平台功能测试

5.2.1 半实物仿真试验方案

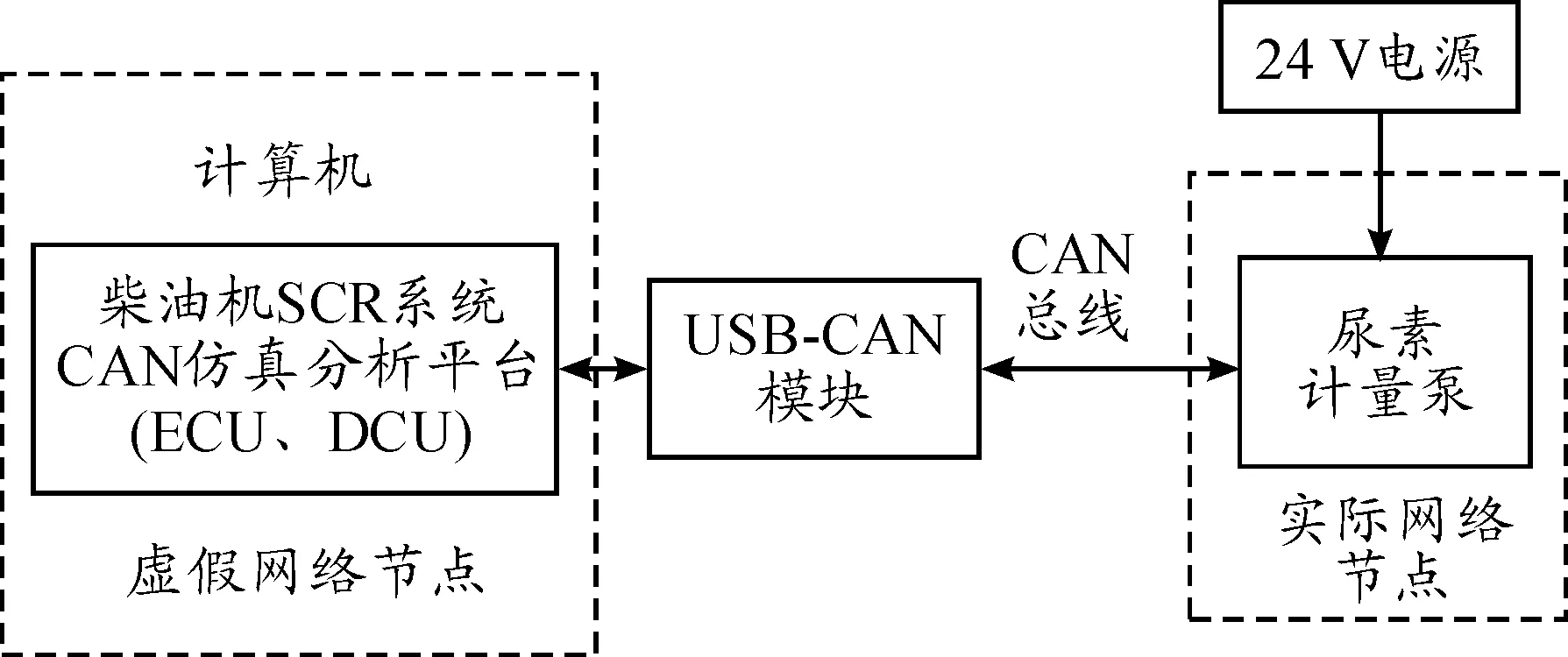

柴油车SCR系统CAN仿真平台半实物仿真试验的方案设计如图10所示。该平台由尿素计量泵、柴油车SCR系统CAN仿真平台、USB转CAN模块以及24V直流电源组成。柴油车SCR系统CAN仿真平台作为虚拟节点模拟DCU中添蓝喷射控制策略和发动机ECU,通过USB转CAN模块与实际节点的尿素计量泵相连。先通过柴油车SCR系统CAN仿真平台的发动机监控模块模拟发动机各工况,同时发送一条计量泵启喷命令,使整个SCR系统运行。然后根据虚拟DCU模块中相应的控制策略计算出最终喷射量,并通过USB转CAN模块控制计量泵喷射尿素。尿素喷射量通过柴油车SCR系统CAN总线仿真平台中的计量泵反馈信息模块示,观察添蓝喷射量随着发动机工况变化而变化的情况。

图10 SCR系统半实物仿真平台总体设计

5.2.2 添蓝喷射控制策略试验验证

当发送完计量泵的启动指令后,整个系统便进入工作状态。本研究发动机监控模块定义的工况为:机油温度为85 ℃,转速为1 640 r/min,油门开度为96%,冷却液温度为90 ℃,扭矩为1 048 N·m。根据添蓝喷射控制策略,该工况下通过稳态修正后的理论尿素喷射量应为3 886.672 g/h,然后查询NOx转化率MAP图,获得该工况下的NOx转化率。因为报文发送的工况就是稳定情况,所以发动机排气温度是不变的,无需进行瞬态修正。通过观察计量泵信息反馈模块,发现接收的尿素计量泵实时反馈的喷射量为3 886.67 g/h,与理论结果一致。仿真结果如图11所示。

现模拟发动机工况突变。首先模拟发动机在扭矩273 N·m、转速836 r/min工况下运行。再突然升高发动机的扭矩,变为1 008 N·m,转速仍为836 r/min。该工况下经过稳态修正后添蓝喷射量为646.243 g/h,此时的理论瞬态修正系数为0.671 2。通过观察计量泵信息反馈模块,发现实际添蓝喷射量从433.75 g/h缓慢过渡到646.24 g/h。此时瞬态修正系数为0.671 1,实际结果与理论相一致。

图11 稳态修正计量泵反馈信息

再调整发动机工况:将扭矩设为441 N·m,转速同样保持不变。该工况下对应的稳态修正后添蓝喷射量为664.152 g/h,理论瞬态修正系数为1.388。通过对计量泵信息反馈模块观察,发现实际添蓝喷射量从开始的921.84 g/h逐渐过渡到664.15 g/h。此时瞬态修正系数为1.387 9,实际结果与理论相一致。

通过模拟发动机稳态工况和瞬态工况试验,证明了虚拟发动机模块和模拟DCU模块尿素喷射控制策略程序设计是正确的。

5.2.3 DTC监测模块功能试验

为了验证DCU中OBD模块功能的正确性,模拟SCR系统中可能发生的故障,利用DTC监测模块观察数据接收情况,查看接收故障信息与模拟故障是否一致。如一致,则说明DTC监测模块能实时分析SCR系统故障。DTC监测模块半实物仿真平台总体设计如图12所示。

现模拟SCR系统多个故障的发生。堵住计量泵的喷射口,模拟喷射阀常闭故障。将尿素箱温度传感器信号线与地相连,模拟尿素箱温度传感器对地短路故障。观察DTC监测模块接收数据情况,解析结果如图13所示。 可以看出DTC监测模块对多个故障的解析与理论相吻合。

图12 DTC半实物仿真平台总体设计

图13 多个故障仿真结果

通过故障模拟的半实物仿真试验可以看出:DTC监测模块程序设计正确,能实时监测SCR系统中所有故障的发生。

6 结束语

本研究根据柴油车SCR系统的实际需求,开发了基于SAEJ1939协议的柴油车SCR系统CAN仿真平台。该仿真平台实现了SCR系统半实物仿真测试,借此可以验证尿素喷射模块中程序设计是否正确,系统OBD功能、CAN通讯是否正常。搭建了基于CAN总线的半实物仿真平台,验证了自主开发的CAN总线仿真平台各部分功能。同时搭建了SCR系统半实物仿真平台,通过模拟发动机稳态工况和瞬态工况、SCR系统各类故障,验证了柴油车SCR系统CAN仿真平台的有效性。

本研究对于柴油车SCR系统CAN仿真平台中虚拟DCU模块只针对开环控制策略进行模拟仿真,今后可以考虑集成闭环控制策略,使得该平台功能更加完善。

[1] SITSHEBO S,TSOLAKIS A,THEINNOI K.Promoting hydrocarbon-SCR of NOxin diesel engine exhaust by hydrogen and fuel reforming[J].International Journal of Hydrogen Energy,2009,34(18):7842~7850.

[2] 孙世博,张守国.汽车电子技术的发展及应用探讨[J].中国新技术新产品,2015(11):65-66.

SUN Shibo,ZHANG Shouguo.Development and application of automotive electronic technology[J].China new technology and products,2015(11):65-66.

[3] JOSÉ M L,FELIPE J,FRANCISCO A,et al.On-road emissions from urban buses with SCR+Urea and EGR+DPF systems using diesel and biodiesel[J].Transportation Research Part D,2009(14):1-5。

[4] HJ437—2008,发动机与汽车车载诊断(OBD)系统技术要求[S].

HJ437—2008,engine and vehicle on-board diagnostic (OBD) system technical requirements[S].

[5] 刘军,吴硕开.SCR控制策略的研究[J].拖拉机与农用运输车,2010,37(3):34-36.

LIU Jun,WU Shuokai.Research on SCR control strategy [J].Tractor and Agricultural Transport Vehicle,2010,37(3): 34-36.

[6] 袁卫波.基于CAN总线的车辆在线故障诊断系统[D].西安:长安大学,2012.YUANG Weibo.On line fault diagnosis system for vehicle based on CAN bus[D].Xi’an:Chang’an University,2012.

[7] 王洪荣,王永富.CR控制策略研究[J].汽车工程学报,2011(3):204-209.

WANG Hongrong,WANG Yongfu.CR Control Strategy[J].Journal of Automotive Engineering,2011(3):204-209.

[8] 张伟,徐正飞.柴油机SCR系统OBD功能的诊断策略研究[J].汽车工程,2011,33(1):23-25.

ZHANG Wei,XU Zhengfei.Research on diagnosis strategy of OBD function in SCR system of diesel engine[J].Automotive Engineering,2011,33(1):23-25.

[9] DILIP P.A Study of the Benefits of On- Board Diagnostics and Inspection and Maintenance in California[J].Research Gate,2001(12):121-125.

[10]刘军,熊明路,聂斐,等.柴油机SCR系统中DCU的研发[J].内燃机工程,2016(5):80-85.

LIU Jun,XIONG Minglu,NIE Fei,et al.Development of DCU in SCR System of Diesel Engine[J].Chinese Internal Combustion Engine Engineering,2016(5):80-85.

[11]吴天毅.矩形网格节点上的插值函数[J].天津科技大学学报,2008,9(3):83-86.

WU Tianyi.Interpolation function on rectangular grid nodes[J].Journal of Tianjin University of Science and Technology,2008,9(3):83-86.

(责任编辑 刘 舸)

Development of SCR System Simulation Platform Based on CAN Bus

LIU Jun,TANG Qi-xin, YUAN Jun, CAI Jun-yu

(School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China)

The diesel vehicle SCR system CAN simulation platform is designed. It mainly includes the metering pump debugging module, metering pump information feedback module, engine monitoring module, OBD (on-board diagnostic) simulation control module, SCR (selective catalytic reduction) system environment monitoring module, virtual DCU (dosing control unit)module, DTC (diagnostic trouble code) detection module. The semi-physical simulation platform has been set up to verify the correctness of the diesel vehicle SCR system CAN simulation platform. The results show that the CAN simulation common platform’s response speed is fast, software function is perfect, and operation is stable and reliable. The design of diesel vehicle SCR system CAN simulation platform is reasonable and meets the development demand of SCR system.

CAN bus; SCR system; simulation platform

2016-08-26 基金项目:江苏省高校自然科学研究重大项目(13KJA580001)

刘军(1967—),男,江苏人,博士,教授,主要从事汽车测量与控制技术、汽车主动安全技术、汽车污染控制研究,E-mail:Liujun@ujs.edu.cn。

刘军,唐齐新,袁俊,等.基于CAN总线的SCR系统仿真平台的开发[J].重庆理工大学学报(自然科学),2017(3):20-26.

format:LIU Jun,TANG Qi-xin, YUAN Jun, et al.Development of SCR System Simulation Platform Based on CAN Bus[J].Journal of Chongqing University of Technology(Natural Science),2017(3):20-26.

10.3969/j.issn.1674-8425(z).2017.03.003

U463.6

A

1674-8425(2017)03-0020-07