飞行器简化模型热管理系统的非稳态仿真

唐 玫,胡娅萍,王 强,吉洪湖

(南京航空航天大学 能源与动力学院, 南京 210016)

飞行器简化模型热管理系统的非稳态仿真

唐 玫,胡娅萍,王 强,吉洪湖

(南京航空航天大学 能源与动力学院, 南京 210016)

针对某简化的飞行器模型提出了一种以燃油、隔热毡和蒸发冷却液同时作为机体热沉的机载综合热管理方案,建立了包括结构热防护、设备舱、燃油和液体蒸发制冷系统的热管理系统。在此基础上采用一维热流体仿真软件Flowmaster构建了该系统的仿真网络模型,并进行了飞行器热管理非稳态仿真。仿真结果表明:该热管理方案可以有效地实现飞行器超音速飞行时的温度控制;在典型仿真条件下,设备舱气温首先迅速上升,然后分别被控制在约70℃和100℃;燃油温度在前280 s上升逐渐加快,然后缓慢上升,最终达到约65℃,此时燃油耗尽;隔热毡温度在前50 s内快速上升,之后基本稳定不变,内外表面温差大于140℃。

热管理;结构热防护;液体蒸发制冷;非稳态仿真

超音速飞行器由于自身性能的不断提升而面临越来越多的超音速巡航任务。一方面将使其遭遇严重的气动加热,导致飞行器表面及系统部件暴露在高温下;另一方面,性能的提升也带来飞行器机载设备数量和功率的增加,导致机体内部环境持续升温。显然,过高的机体及设备温度不利于设备的安全使用和维护,因此超音速飞行器对制冷量和制冷方式的要求日益提升[1]。传统的冲压空气制冷系统由于制冷量不足、代偿损失较大等原因使其应用越来越受到限制。与之相比,机载燃油由于具有热容大、温度稳定和不影响飞行器隐身效果等优势,被越来越广泛地用作飞行器的热沉。因此,以燃油作为热沉的综合热管理系统应运而生[2-4]。

Petley等[5]在20世纪90年代首次提出将循环燃油作为热沉对发动机及飞行器的各个子系统进行冷却降温的热能管理方案。徐志英等[6]建立了一个简单的燃油系统稳态热平衡数学模型,并采用C#语言自主开发了软件对燃油系统进行稳态仿真,得到系统重要节点的温度分布。常士楠等[7]利用Matlab软件搭建了飞机燃油系统稳态仿真模型,并对其进行了传热特性计算。郝毓雅等[8]应用传热学原理分析了不同飞行工况下飞行器燃油系统的温度变化特征。张兴娟等[9]将飞机燃油箱热源进一步细分,建立了燃油箱传热数学模型,并对该燃油系统进行了瞬态仿真,分析了燃油温度随时间变化的特性。兰江等[10]在改进油箱模型的基础上,采用热流体软件Flowmaster开发了一个新的油箱模型,实现了燃油箱传热特性的非稳态仿真。

目前有关飞行器热管理的研究大多仅针对燃油系统,公开的文献资料中针对各子系统联合工作的综合热管理研究较少。整机的综合热管理在飞行器初步方案设计阶段至关重要。已有的热管理研究在进行数值模拟时大多采用Matlab/Simulink等软件,对于每种方案都需匹配其对应的仿真模型和计算方法,缺乏通用性。另外,仅利用燃油作为系统热沉,缺乏其他冷却方式,不仅会使飞行器起飞质量增加、代偿损失加大,而且系统安全性难以保障。王佩广等[11]针对飞行过程中气动热比较严重的飞行器提出了以“液氢燃料作为主热沉结合相变蓄热材料作为辅助热沉”的热管理方案。在该方案下,相变蓄热材料的使用可以弥补飞行器燃油大量消耗后(如飞行器加速爬升)燃油热沉的不足。

鉴于现有热管理研究的不足,本文针对考虑气动加热因素影响的超音速飞行器的简化模型,提出了一种以燃油、隔热毡和蒸发冷却液作为机体热沉的机载综合热管理系统方案。基于Flowmaster软件平台,构建了综合考虑飞行器结构热防护、设备舱、燃油、液体蒸发制冷系统的通用仿真网络模型,然后利用该网络模型对典型飞行状态下超音速飞行器的热管理系统进行非稳态仿真,获得各个部件的温度随时间变化的情况,有效地验证了该热管理方案和网络模型耦合计算方法的可行性。

1 飞行器的物理模型

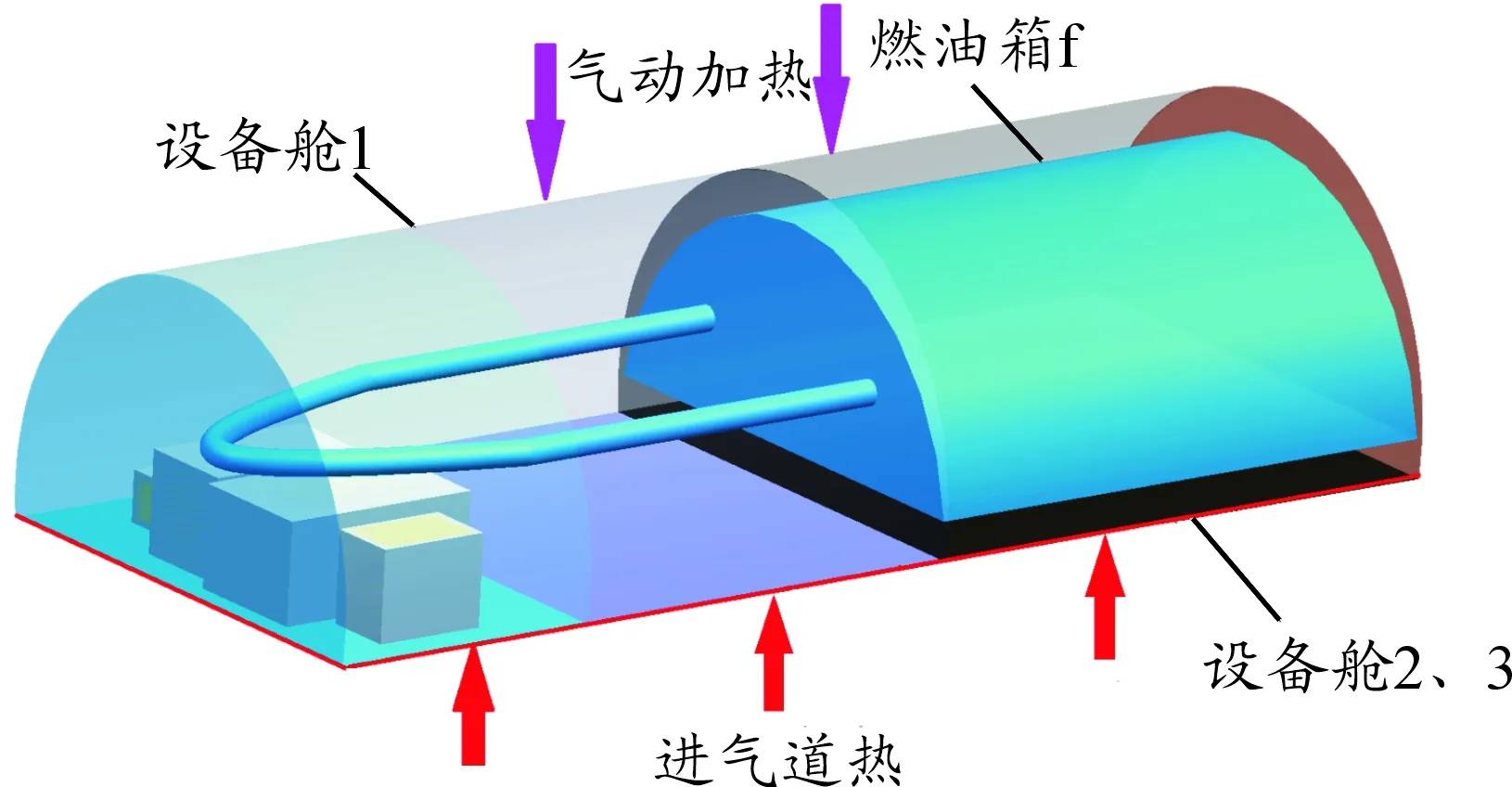

本文研究的超音速飞行器简化物理模型如图1所示。机身简化为长8.18 m、直径0.44 m的半圆柱体,两端封闭。

机体下部设为厚度1 mm的铝合金平板,平板之上机体内部自前向后分别设置3个设备舱和1个燃油箱,燃油箱与设备舱2、3部分重合。平板之下为进气道内壁。机体上部表面和平板上、下各覆盖一层隔热毡。

机体热源分为外部热源和内部热源:外部热源为超音速气流对机体上部隔热毡和进气道内壁产生的气动加热;内部热源分布在设备舱1~3中的机载设备中。

图1 简化的飞行器物理模型

2 热管理系统及其仿真网络模型

2.1 热管理系统

针对图1所示的飞行器物理模型,提出一种以燃油、隔热毡和蒸发冷却液作为机体热沉的机载综合热管理系统方案,如图2所示(箭头方向表示可能发生的所有能量传递过程)。超音速气流对机体上部隔热毡和进气道内壁隔热毡产生气动加热,其中一部分热量被隔热毡吸收,剩余热量进入机体内部,连同设备舱内机载设备产生的热量被舱内空气和燃油吸收。当设备舱由于吸热使温度升高到最高允许值时,燃油开始流经设备舱与油箱间的管道,以对流传热的方式吸收设备舱内的热量,实现对设备舱的温控。当燃油温度升高到某设定值时,液体蒸发器1开始工作,其内部的蒸发冷却液吸收燃油箱和机舱的热量并蒸发,对燃油和设备舱进行冷却。若燃油温度再次升高到另一设定值时,液体蒸发器2中的蒸发冷却液同时作用于燃油,将燃油温度最终控制在允许范围内。由此,燃油、隔热毡和蒸发冷却液协同作用,实现全机各系统部件的温度控制。

根据上述热管理方案,可将飞行器整机热管理系统划分为如下4个子系统:

1) 结构热防护系统,由分布在机体上部及铝合金平板上、下两侧的隔热毡1~8构成。

2) 设备舱系统,由3个设备舱及其内部的机载设备构成。

3) 燃油循环冷却系统,由燃油箱及燃油循环流动管道构成。

4) 液体蒸发制冷系统,由分布在设备舱2、3中的两套液体蒸发器构成。

图2 飞行器热管理系统示意图

2.2 简化及假设

飞行器在超音速巡航过程中的流动、传热过程十分复杂,为便于工程上的计算分析和设计,本文做出如下假设及简化:

1) 隔热毡内的导热简化为沿厚度方向(即图2中y方向)的一维导热。

2) 燃油以恒定的质量流率消耗,并且在任意时刻其温度分布均匀,仅随时间变化。

3) 忽略各设备舱内空气的流动,气温在任意时刻分布均匀,仅随时间变化。

4) 燃油作为热沉,吸收隔热毡和机载设备传递给设备舱的全部热量。

5) 设备舱内空气与隔热毡1、2、5和7内表面间的自然对流换热系数相同。

6) 当两套液体蒸发器工作时,冷却液以恒定的质量流率蒸发。

7) 不计铝合金平板的厚度,其上下表面坐标相同;不计铝合金平板的热阻,其上部隔热毡的外表面温度与下部隔热毡的内表面温度相同。

2.3 仿真计算网络模型

本文采用Flowmaster软件平台构建飞行器热管理的仿真网络模型。Flowmaster软件以其丰富的元件模型、灵活的建模方式和出众的计算能力广泛应用于飞机燃油系统、液压系统和防冰系统[13-16]等研究领域。根据上述系统原理,构建的飞行器热管理仿真网络模型包括结构热防护、设备舱、燃油和液体蒸发制冷系统,如图3所示(由于篇幅有限,仅放大部分重要元件图形,基本元件图形进行了缩小处理)。

图3 飞行器热管理仿真网络模型

2.3.1 气动加热边界条件系统

由于超音速飞行器外部隔热毡的厚度与机舱的半径相比非常小,因此为简化计算,本文采用外掠平壁的高速气流对流传热准则式[12]确定机体上部气动加热边界条件。分别求得机体上部外壁面的平均对流传热系数和恢复温度,为隔热毡1和4确定气动加热边界条件。

为了在Flowmaster中实现此边界条件,采用流动源元件(Source:Flow)模拟机体上部的超音速气流,设置气流的物性参数;采用热桥元件(Thermal Bridge)模拟超音速气流与机体外壁面即隔热毡外表面间的对流换热过程,设置气流与隔热毡的接触面积及对流换热系数等;再将流动源元件与热桥元件的端口相连,构建符合机体上部气动加热边界条件的系统。

机体下部进气道内壁设置为恒定的壁温条件,采用温度源元件(Source:Temperature)模拟此边界。

2.3.2 结构热防护系统

如图2所示,此系统主体部分即为图中8块隔热毡。

采用Flowmaster中固体元件Solid Bar模拟隔热毡。本文采用基于C#语言的自开发程序,分别为隔热毡1~8设置初始和边界温度条件。采用传热元件Thermal Bridge模拟隔热毡1、4外表面高速气流的流动,并在信号控制元件Controller Template中嵌入自开发程序,设置隔热毡外表面气动加热的恢复温度和平均对流传热系数,以此作为隔热毡外表面的传热边界条件。隔热毡1、2、4、5和7内表面自然对流传热边界条件的设置也采用类似的方法。

2.3.3 设备舱系统

采用Flowmaster中三臂容器元件Reservoir模拟设备舱。由于设备舱内空气静止,故封闭容器的全部端口。采用信号控制元件Controller Template,并在其中嵌入自开发脚本程序,设置设备舱与外界交换的各项热源或热沉。将Controller Template元件与Reservoir元件的传热端连接,模拟各设备舱的传热过程。

2.3.4 燃油循环冷却系统

采用Reservoir元件模拟燃油箱。由于燃油质量匀速消耗,因此采用Flow元件连接油箱f的右端口,嵌入自开发脚本程序,设置燃油的质量流率,模拟燃油流往发动机的过程。燃油箱中各热源或热沉的模拟方法与设备舱系统中相同。

2.3.5 液体蒸发制冷系统

采用Flowmaster中两臂容器元件Reservoir模拟液体蒸发器。其中阀门以Valve元件模拟,控制液体蒸发器开始工作的时间。蒸发冷却液的质量消耗速率采用Flow元件结合自开发的脚本程序实现。

为了连接上述各系统以进行耦合传热仿真,本文还在Flowmaster中基于C#语言自主开发了大量的关联脚本程序,并将这些程序嵌入到系统控制元件中,使得各系统根据图2所示的传热关系构成一个封闭的整机热管理系统仿真网络模型。

3 超音速飞行状态下的非稳态仿真与结果分析

采用本文建立的飞行器热管理仿真网络模型,对典型飞行状态下超音速飞行器的热管理系统进行非稳态仿真。

3.1 仿真条件

飞行器具有多种实际飞行工况,包括静止、地面滑行、起飞爬升、稳定平飞、加速飞行和下滑着陆等[8]。本研究飞行器处于高空稳定平飞的状态,仿真条件参数如表1所示。

热管理要求:燃油温度不超过150℃;设备舱1和设备舱2气温不超过70℃;设备舱3气温不超过100℃。

3.2 时间步长无关性验证

为了确定非稳态仿真的时间步长,本文首先进行时间步长无关性验证,验证飞行350 s时刻的燃油温度。分别设置时间步长Δt为0.125、0.25、0.5、1、2、3和5 s,对热管理系统进行非稳态仿真。图4给出了不同时间步长的燃油温度。可以看出:在Δt小于0.5 s时,仿真结果趋于稳定,不受时间步长的影响,因此本文以0.5 s作为非稳态仿真时间步长。

图4 不同时间步长下的燃油温度

3.3 仿真结果及分析

图5给出了机体上部隔热毡1和4外壁面的气动加热热流密度随时间变化的曲线。由图可见:在前60 s内,隔热毡1外壁面的热流密度比隔热毡4的热流密度明显要大,尤其在前10 s,两者差别很大,但随时间的变化趋势类似;在最初的0~1 s,因外壁温度相比于气流恢复温度非常低,气动加热在该飞行时间内达到最大,隔热毡1外壁面热流密度约为6.5 kW/m2,隔热毡4外壁面约为3.0 kW/m2;1 s后隔热毡1、4外壁面迅速升温,与气流恢复温度的差值陡降,因此气动加热热流也急剧减小;约60 s后气动加热热流密度逐渐平稳,此时隔热毡内的导热也逐渐达到了动态平衡;此后,隔热毡1外表面气动热热流密度保持为约0.45 kW/m2,隔热毡4外表面气动热热流密度保持为约0.33 kW/m2。

图5 机体上部气动加热热流密度随时间变化曲线

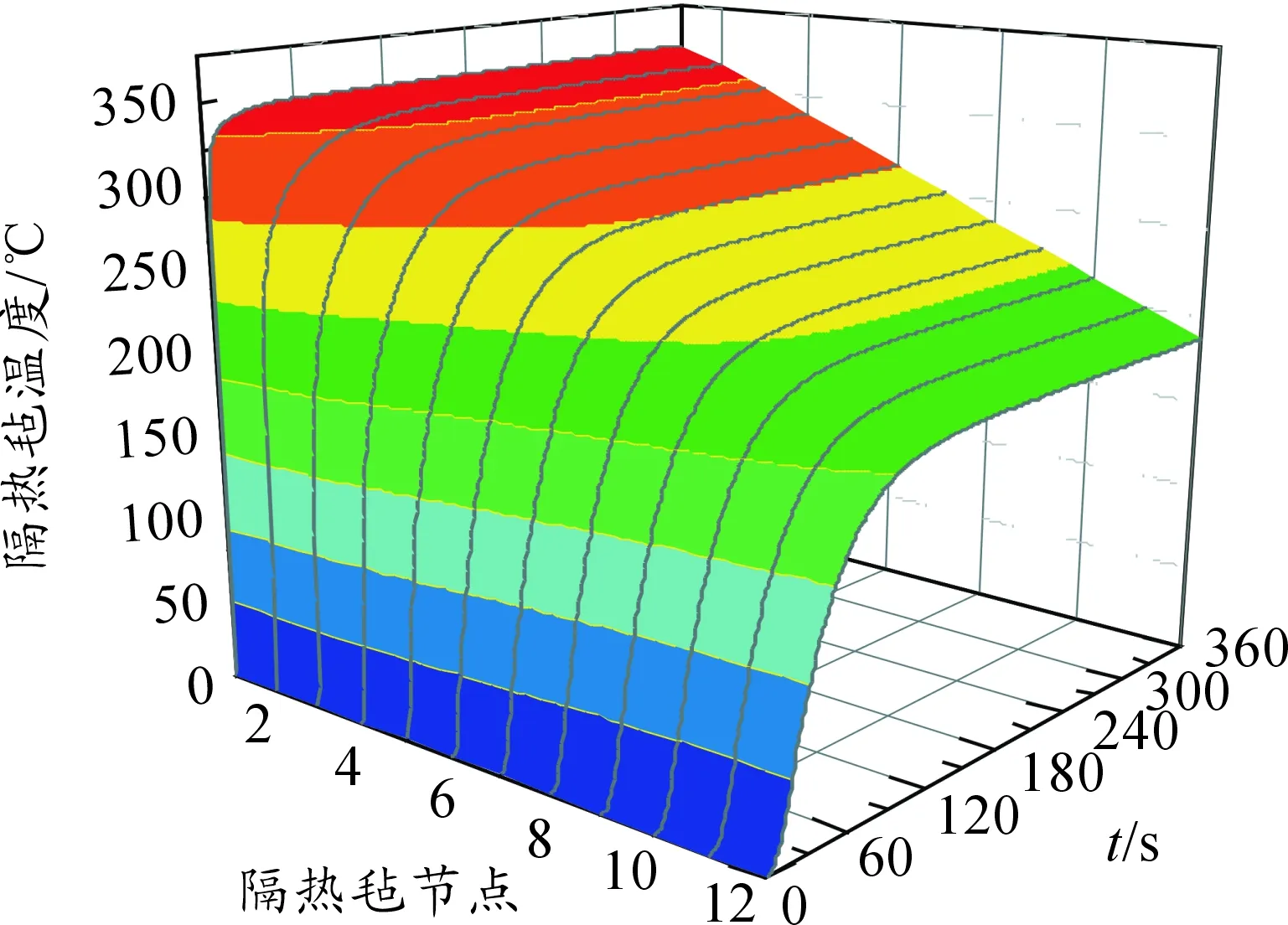

图6给出了设备舱1上部隔热毡1的温度随时间变化的三维示意图。沿厚度方向,在隔热毡1内部划分10个节点,连同内、外表面2个节点将隔热毡划分为11段,节点1表示外表面,节点12表示内表面。飞行开始后,隔热毡1外表面温度由0℃迅速上升至近325℃,约50 s后,其温度保持325 ℃基本不变。这是由于初始时刻隔热毡1外表面温度与恢复温度相差很大,从而高速气流对隔热毡1外表面产生的气动加热量非常大,使得其温度急剧上升。当温度接近气流恢复温度时,气流气动加热量逐渐减小并趋于0,因而隔热毡1外表面温度趋于稳定。沿厚度方向,从外向内温度逐渐降低。随着仿真时间增加,约50 s后隔热毡1内部温度接近于稳态,外表面温度比内表面温度高约140℃,表明隔热毡具有较好的热防护能力。

图6 设备舱1上部隔热毡1温度随时间变化情况

图7为燃油箱上部隔热毡4的温度随时间变化的三维示意图。其节点划分方式与隔热毡1相同。飞行约50 s后,外表面温度保持基本不变,沿厚度方向,从外向内温度逐渐降低。内表面温度随时间变化的曲线与其他节点有所不同,这是因为受到了燃油温度的影响。

图7 燃油箱上部隔热毡4温度随时间变化情况

图8为3个设备舱内温度随时间变化的曲线,图9为燃油温度随时间变化的曲线,图10为两套液体蒸发器中的蒸发冷却液质量随时间变化的曲线。设备舱由于吸收了来自隔热毡内表面传递的热量而从5℃迅速升温,同时燃油温度从-30℃平缓上升。在飞行时刻约为5 s时,由于设备发热量大且体积小,设备舱3温度最先上升到最高允许值100℃,燃油作为热沉开始吸收设备舱3的热量,使得设备舱3温度保持不变。在飞行时刻约为15 s和30 s时,设备舱1和设备舱2的温度先后上升到最高允许值70℃,燃油同时开始吸收设备舱1和设备舱2的热量,使得其温度持续保持在70℃。与此同时,燃油还吸收来自隔热毡和设备舱的热量,而且其质量不断减少,因而温度上升速率增大。在飞行时刻约为280 s时,燃油温度达到设定值45℃,液体蒸发器1阀门由程序控制开启,用蒸发冷却液吸收燃油热量,蒸发冷却液对燃油的作用使得燃油温度先在45℃左右小幅震荡,然后缓慢上升。在飞行时刻约为350 s时,燃油温度上升到设定值50℃,此时液体蒸发器2阀门由程序控制开启,与液体蒸发器1共同工作冷却燃油。燃油由于即将耗尽,同时不断吸收热量,其温度在平缓上升10 s后迅速升高。最终,燃油耗尽时其温度达到约65 ℃。由于燃油温度始终未超过3个设备舱的温度,因此蒸发冷却液未作用于设备舱。由图10中的蒸发冷却液使用情况可以看出:液体蒸发器1中的蒸发冷却液消耗了约2.5 kg,液体蒸发器2中的蒸发冷却液消耗了约0.3 kg。

图8 各设备舱温度随时间变化的曲线

Fig.8 Time variable temperature of the air in each equipment compartment

图9 燃油温度随时间变化的曲线

4 结论

针对某超音速飞行器提出了一种以燃油作为机体热沉、同时使用隔热毡和蒸发冷却液协同作用的机载综合热管理系统方案,并建立了该热管理系统的数学模型。然后基于软件Flowmaster构建了该系统的仿真网络模型,并进行了非稳态仿真,得到如下主要结论:

1) 本文提出的热管理方案是有效的。采用制冷功率分别为50 kW和60 kW的两套液体蒸发器,并配合厚度为5 mm的隔热毡协同工作,可以有效地实现飞行器各部位的温度控制。

2) 设备舱1~3的气温分别在最初的15、30和5 s内迅速上升,然后在热沉的作用下分别保持在70℃、70℃和100℃不变。

3) 机体上部的隔热毡温度随飞行时间的增加先迅速上升后保持稳定,其外表面温度比内表面温度高约140℃和250℃,表明其产生了有效的热防护作用。

4) 燃油作为主要热沉,在飞行时间的前280 s内温度升高逐渐加快,然后在液体蒸发器的作用下温度缓慢上升,最后急剧上升到约65℃时燃油耗尽。

可将对冷却方案的定量计算作为下一步研究的方向,并针对其带来的质量代价,选择合适的优化方法进行进一步研究。

[1] 张雪平,赵广超.未来轰炸机热管理系统方案及关键技术浅析[J].制冷与空调,2011(6):629-632.

ZHANG Xueping,ZHAO Guangchao.Generation bomber program and the thermal management system of key technologies[J].Refrigeration and Air Conditioning,2011(6):629-632.

[2] SPADACCINI L J,MARTENEY P J,COLKET III M B,et al.Method of cooling with an endothermic fuel[P].5,176,814.

[3] 王文龙,王伟.下一代战斗机综合环境控制/热管理系统开发现状[J].飞机设计,2004(1):74-76.

WANG Wenlong,WANG Wei.Development of integrated environmental control system/thermal management system (IECS/TMS) for next generation fighter aircraft[J].Aircraft Design,2004(1):74-76.

[4] 李楠,江卓远.某飞机综合热能管理系统初步研究[J].民用飞机设计与研究,2013(2):13-17.

LI Nan,JIANG Zhuoyuan.The preliminary research on integration thermal and energy management system for some aircraft[J].Civil Aircraft Design and Research,2013(2):13-17.

[5] PETLEY D H,JONEST S C.Thermal management for a Mach 5 cruise aircraft using endothermic fuel[J].Journal of Aircraft,1992,29(3):384-389.

[6] 徐志英,庄达民.飞机燃油系统热管理研究[J].航空动力学报,2007,22(11):1833-1837.

XU Zhiying,ZHUANG Damin.Research of heat management for aircraft fuel system[J].Journal of Aerospace Power.2007,22(11):1833-1837.

[7] 常士楠,袁美名,袁修干.飞机机载综合热管理系统稳态仿真[J].北京航空航天大学学报,2008(7):821-824.

CHANG Shinan,YUAN Meiming,YUAN Xiugan.Numerical simulation of aircraft integrated thermal management system in steady working condition[J].Journal of Beijing University of Aeronautics and Astronautics,2008(7):821-824.

[8] 郝毓雅,王婕.飞机燃油热管理系统分析[J].现代机械,2015(3):77-82.

HAO Yuya,WANG Jie.The analysis of aircraft fuel thermal management system[J].Modern Machinery,2015(3):77-82.

[9] 张兴娟,张作琦,高峰.先进战斗机超声速巡航过程中的燃油温度变化特性分析[J].航空动力学报,2010(2):258-263.

ZHANG Xingjuan,ZHANG Zuoqi,GAO Feng.Fuel temperature analysis of advanced fighter aircraft during supersonic cruise[J].Journal of Aerospace Power,2010(2):258-263.

[10]兰江,朱磊,赵竞全.通用油箱热模型的建模与仿真[J].航空动力学报.2014(7):1623-1630.

LANG Jiang,ZHU Lei,ZHAO Jingquan.Modeling and simulation of general fuel tank thermal model[J].Journal of Aerospace Power,2014(7):1623-1630.

[11]王佩广,刘永绩,王浚.高超声速飞行器综合热管理系统方案探讨[J].中国工程科学,2007(2):44-48.

WANG Peiguang,LIU Yongji,WANG Jun.Discussion on integrated environment control/thermal management system concepts for hypersonic vehicle[J].Engineering Science,2007(2):44-48.

[12]王宝官.传热学[M].北京:航空工业出版社,1993.

WANG Baoguan.Heat Transfer[M].Beijing:Aviation Industry Press,1993.

[13]杨小龙,左丽华,陈林青.基于Flowmaster燃油系统飞行剖面仿真研究[J].直升机技术,2009(3):86-89.

YANG Xiaolong,ZUO Lihua,CHEN Linqing.Study on flight profile simulation of fuel system basing on Flowmaster[J].Helicopter Technique,2009(3):86-89.

[14]闫克学.基于Flowmaster软件的直升机燃油系统仿真计算[J].直升机技术,2008(4):14-18.

YAN Kexue.Flowmaster software based on a certain type of helicopter fuel system simulation[J].Helicopter Technique,2008(4):14-18.

[15]卜雪琴,郁嘉,林贵平,等.机翼热气防冰系统设计[J].北京航空航天大学学报,2010(8):927-930.

BU Xueqin,YU Jia,LIN Guiping,et al.Investigation of the design of wing hot air anti-icing system[J].Journal of Beijing University of Aeronautics and Astronautics,2010(8):927-930.

[16]屠毅,肖翔,李楠.大型飞机起落架收放控制系统仿真[J].北京航空航天大学学报,2013(5):595-599.

TU Yi,XIAO Xiang,LI Nan.Computer analysis of large-scale aircraft landing gear retraction and extension control system[J].Journal of Beijing University of Aeronautics and Astronautics,2013(5):595-599.

(责任编辑 刘 舸)

Unsteady Simulation of Thermal Management System of a Simplified Aircraft Model

TANG Mei, HU Ya-ping, WANG Qiang, JI Hong-hu

(College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

In view of aircraft, a kind of overall thermal management program with fuel, the insulation as well as the evaporative cooling liquid as heat sink was proposed. The thermal management system considering structured thermal protection, mechatronics, fuel and liquid evaporation refrigeration were built. Based on this, one dimensional thermal fluid simulation software Flowmaster was used to build the simulation network model. Then unsteady simulation of the thermal management system was subsequently performed. Results showed that the thermal management program proposed in this paper can effectively achieve the temperature control of supersonic aircraft. Under the conditions in this paper, air temperature of the three equipment compartments first increased rapidly, and then the temperature can be controlled within 70℃ and 100℃. Fuel temperature accelerate increased in first 280 s, and finally reach to 65℃ and the fuel went out. Temperature of insulation felt increased in first 50 s, and then remained stable, and the temperature difference of the inner and the outer surface was more than 140℃.

thermal management; structured thermal protection; the liquid evaporation refrigeration; unsteady simulation

2016-12-24 作者简介:唐玫(1992—),女,陕西咸阳人,硕士研究生,主要从事飞行器综合热管理系统仿真计算及其优化设计研究,E-mail:may_0315@126.com。

唐玫,胡娅萍,王强,等.飞行器简化模型热管理系统的非稳态仿真[J].重庆理工大学学报(自然科学),2017(3):58-65.

format:TANG Mei, HU Ya-ping, WANG Qiang, et al.Unsteady Simulation of Thermal Management System of a Simplified Aircraft Model[J].Journal of Chongqing University of Technology(Natural Science),2017(3):58-65.

10.3969/j.issn.1674-8425(z).2017.03.008

V222;TK124

A

1674-8425(2017)03-0058-08