基于Web的铝管加工专用机床参数化设计系统

何西登,沈景凤

(上海理工大学 机械工程学院,上海 200093)

基于Web的铝管加工专用机床参数化设计系统

何西登,沈景凤

(上海理工大学 机械工程学院,上海 200093)

利用传统方法设计铝管加工专用机床是个繁杂的工作,且效率低下,文中在总结以往设计经验的基础上,通过对产品结构、特点进行研究,利用Visual Basic.Net程序设计语言,结合SQL Server数据库,对SolidWorks软件进行二次开发,实现了铝管加工专用机床的本地单机参数化设计。并在此基础上,运用Java语言,结合Web开发技术,开发了铝管加工专用机床的网络参数化设计系统,实现了铝管加工专用机床标准化、规范化的快速设计,提高了设计效率和质量。

铝管加工机床;二次开发;参数化设计;网络化设计

铝管加工机床是用于铝管端面内外倒角的专用机床,对于铝管加工专用机床,由于其的设计过程较为复杂,按照传统的设计方法会产生大量重复劳动,开发参数化设计系统,可充分利用已有的设计成果,大幅提高铝管加工专用机床的设计效率。但传统的参数化设计系统通常只能在单机中使用,其应用的范围较小,限制了使用价值。通过采用Web开发技术,建立基于Web服务的铝管加工专用机床参数化系统,能够扩大系统的应用范围,实现设计的高效化,达到充分利用系统的目的。

1 系统的理论基础及总体结构设计

1.1 SolidWorks二次开发方法

在SolidWork三维软件中,产品的参数化设计可采用两种方法:第一种是尺寸驱动法,尺寸驱动法通过改变所建立的模型库中的标准模型的特征参数使模型得以重新构建[1];第二种是完全编程的方法,这种方法要通过SolidWorks API函数,来自动完成模型的构建。本文中使用设计变量与编程技术相结合的方式来对铝管加工专用机床进行参数化设计。

SolidWorks通过COM技术为用户提供了API应用编程接口,该接口中有大量可实现各种功能的函数,用户可使用这些函数来实现自身的设计功能。SolidWorks API编程接口可被Visual Basic、C/C++以及其它支持OLE的开发程序调用,以扩展SolidWorks的功能。本系统对SolidWorks二次开发的工具为VB.NET面向对象语言,其能方便的访问数据库,支持对象的嵌入与链接,在SolidWorks中利用宏录制所形成的代码只需稍加修改就能在VB.NET环境中运行[2]。

1.2 总体结构设计

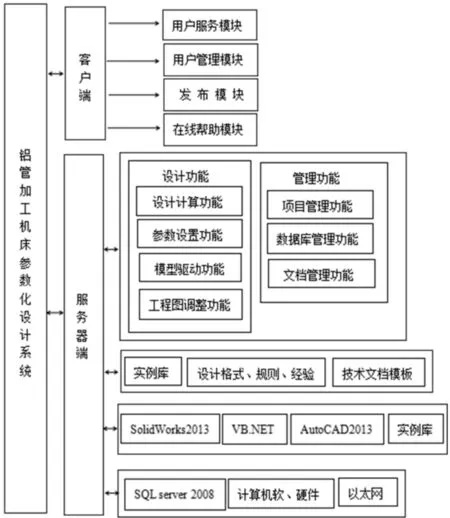

通过对铝管加工专用机床各方面资料分析,结合以往开发经验,明确了铝管加工专用机床的目标功能、系统组成、各个模块之间的关系和应用环境等各种因素,确立了系统的总体结构,系统的总体结构如图1所示。

笔者开发的基于Web服务的铝管加工专用机床CAD系统采用B/S结构将整个系统分为客户端和服务器端两个基本层[3]。

本系统的客户端提供给用户人机交互的界面,包括用户服务模块、用户管理模块、发布模块、在线帮助模块[4]。

本系统的服务器端集成了以往的设计经验、计算公式等知识库,内嵌了需要开发系统的各种软件工具如:SolidWorks2013、VB.NET、AutoCAD等,可实现设计功能、管理功能,通过以太网结合计算机软、硬件技术,实现了基于Web的网络化。

铝管加工专用机床参数化CAD系统部署于Web服务器内,这个服务器处理具体的业务逻辑,数据库则安装在数据库服务器中,而机床的三维模型和二维AutoCAD工程图则保存到文件服务器中,当用户提交请求完成以后,根据请求的具体内容,访问不同的服务器,以及不同服务器之间的交互,服务器经过分析处理请求,将请求结果反馈给客户端[5]。

图1 系统的总体结构

2 系统的具体设计

2.1 系统的模块化设计

模块化设计是将产品按照结构和功能划分成不同的模块,产品在模块化设计时先设计各个子模块,再通过模块的组合形成个性化产品的设计方法[6]。模块化设计主要分为侧重功能的和基于特征的两种设计方法。侧重功能的设计方法是指从产品系统全局考虑,以产品子系统的功能为依据来进行模块划分,建立产品的模块库,然后当有客户需要此类产品时,直接调用模块库,驱动生成目标产品即可[7]。基于特征的设计方法则是根据产品的结构,将产品按照零部件划分为不同的模块。

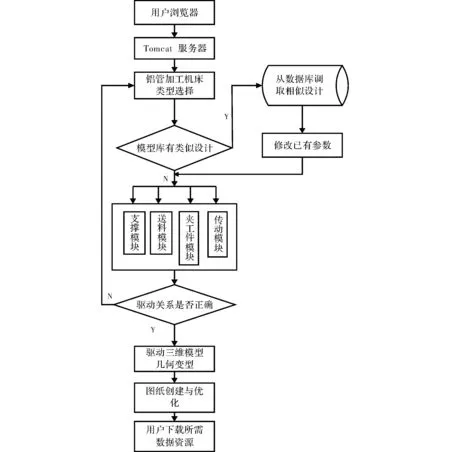

本文设计的铝管加工机床系统采用侧重功能的模块化设计方法,可分为标准模型库模块,参数化设计模块,图纸调整模块。系统的模块化设计流程如图2所示。

图2 系统的模块化设计流程

(1)铝管加工机床参数化设计过程中第一步就是建立各个零部件的基本模型,在SolidWorks中通过将机床划分为不同的功能和结构模块,建立起机床的基本模型并装配[8]。由于相同系列的零部件具有相同的结构特征和不同的尺寸参数,对同一模块的零部件只需使用同一个基本模型,当需要改变该模型的尺寸时,只需通过程序驱动该基本模型进行重建即可。

在建立基本模型时要考虑模型本身所具备的约束,包括模型在尺寸上和结构上的约束,尺寸上的约束一般有长度,角度,直径等方面的约束,尺寸上的约束必须满足数值上和逻辑上的合理性。结构上的约束一般包括对称、平行等,结构上的约束需要使模型满足所需要的特定的拓扑关系。

VR自诞生以来,总被认为是一款实用性不高的“花瓶”。市面上较多较便宜的VR眼镜是需要借助手机的,将智能手机放入VR眼镜中,在手机中下载相应的APP(application)便可使用。由于手机被置入眼镜中使用者将无法操作手机,所以必须配备一个蓝牙手柄进行操作。市面上还有较贵的VR一体机使用较为方便。但目前的VR设备大都仍处于开发者版本,并不够成熟。

在铝管加工机床建模过程中要抽离出如:送料机构的长度、机床的长度、宽度、高度、夹具的直径、传动凸轮的基圆半径、滚子半径、偏距、升程、近休止角、远休止角等参数,当用户在界面输入好参数后,将界面参数存入到数据库,驱动程序从数据库获得参数,驱动程序,即可生成满足设计要求的机床模型和二维工程图纸;

(2)铝管加工专用机床系统有独立的CAD软件SolidWorks平台,并通过利用VB.NET语言进行二次开发实现了参数化设计,即系统可根据用户提交的参数计算设计铝管加工专用机床各部件的尺寸和数量并驱动SolidWorks进行重新建模,生成模型CAD工程图纸最终装配完成整个铝管加工专用机床的设计,并可将设计结果以多种格式的文件进行保存,包括*.sldasm, *.wrl, *.jpg等格式,以便于网络程序的调用;

(3)在铝管加工机床的设计平台中,通过模型驱动完成了三维模型及工程图的构建和更新,能自动生成.SLDDRW格式的二维图纸。模型在驱动后采用SolidWorks三维模型直接映射导出的.SLDDRW二维工程图会出现视图比例及视图位置不合理[9],尺寸、标注及序号漂移等问题,需要对自动生成的SolidWorks工程图进行优化和调整[10],才能转化成专业化和标准化CAD工程施工图纸。

图纸调整技术主要有4个方面:视图位置的调整、视图比例的调整、工程图尺寸标注的调整、工程图注释的调整,图纸调整完成后是标准的CAD图纸模式,可直接用于实际生产[11]。

2.2 系统网络化实现的流程

本文中,以Tomcat+ Java+ SQL Server组合作为整个网络化系统的开发平台,Web服务器为Tomcat,以SQL Server作为数据库管理系统,Web程序开发使用Java语言。

以铝管加工专用机床系列化产品为基础模板,结合系统基本体系结构[12],系统网络化实现的流程如图3所示,具体如下。

图3 系统网络化实现流程

(1)根据铝管加工机床各部分的结构和功能特点,对其进行模块划分,划分为支撑功能模块,送料功能模块,夹工件功能模块,传动功能模块4个模块,并确定零部件的主从动参数和模块间的装配约束关系;(2)根据基础模型,通过添加方程式和约束关系,建立标准模型库,包括三维模型和二维图纸;(3)通过对各个模块的设计分析,分理出所需要的各种参数,通过编程软件搭建参数设置界面,并添加功能按钮;(4)进行产品驱动模块的开发,编辑程序使零件和装配体按照用户需求或数据库驱动参数实时驱动模块;(5)对系统网络化接口划分,服务器与客户端之间进行信息传递的接口和服务器端与铝管加工专用机床参数化系统之间的交互通道,系统网络运行中的传递参数、发送请求、响应请求均可以两个接口完成;(6)运用Java程序调用数据库,实现与数据库交互并处理所得的结果;(7)本地化系统完成后,将其封装成.exe文件,编写Java程序调用,实现网络化。

3 系统设计实例

3.1 系统登录界面

本系统的注册用户可在浏览器中键入系统域名,找到系统的登陆界面,正确输入用户名和密码即可登录系统,系统登录界面如图4所示。

图4 系统登录页面

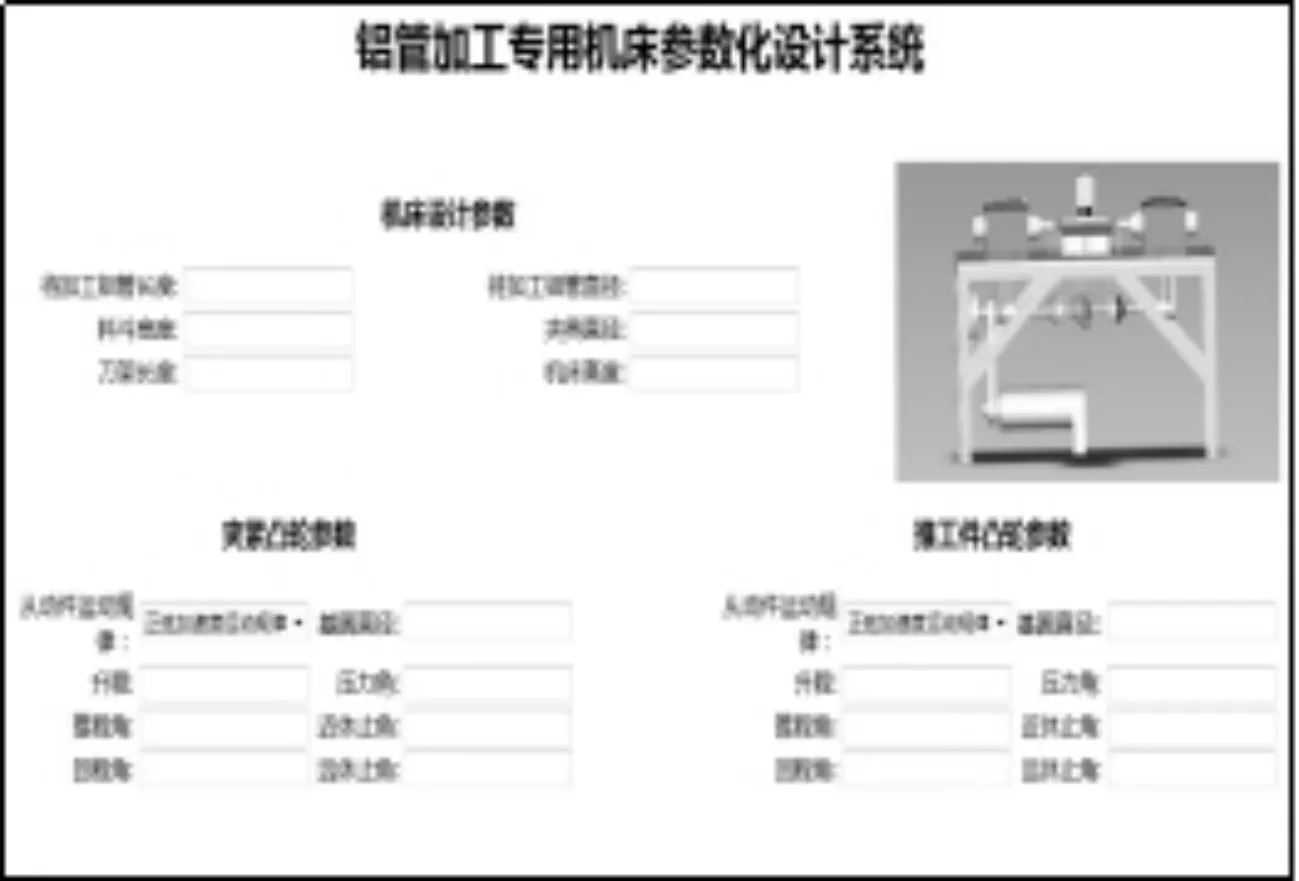

3.2 目标产品参数设置

从登陆界面进入系统以后,进入到铝管加工机床的项目管理界面,当完成目标产品的路径设置之后,进入到参数设置界面,此时需要对工作参数、总装参数、床身整体参数、送料装置与夹具参数、传动装置参数、电主轴及凸轮参数进行设置,如图5所示为铝管加工机床的参数输入界面。

图5 参数输入界面

3.3 目标产品模型驱动

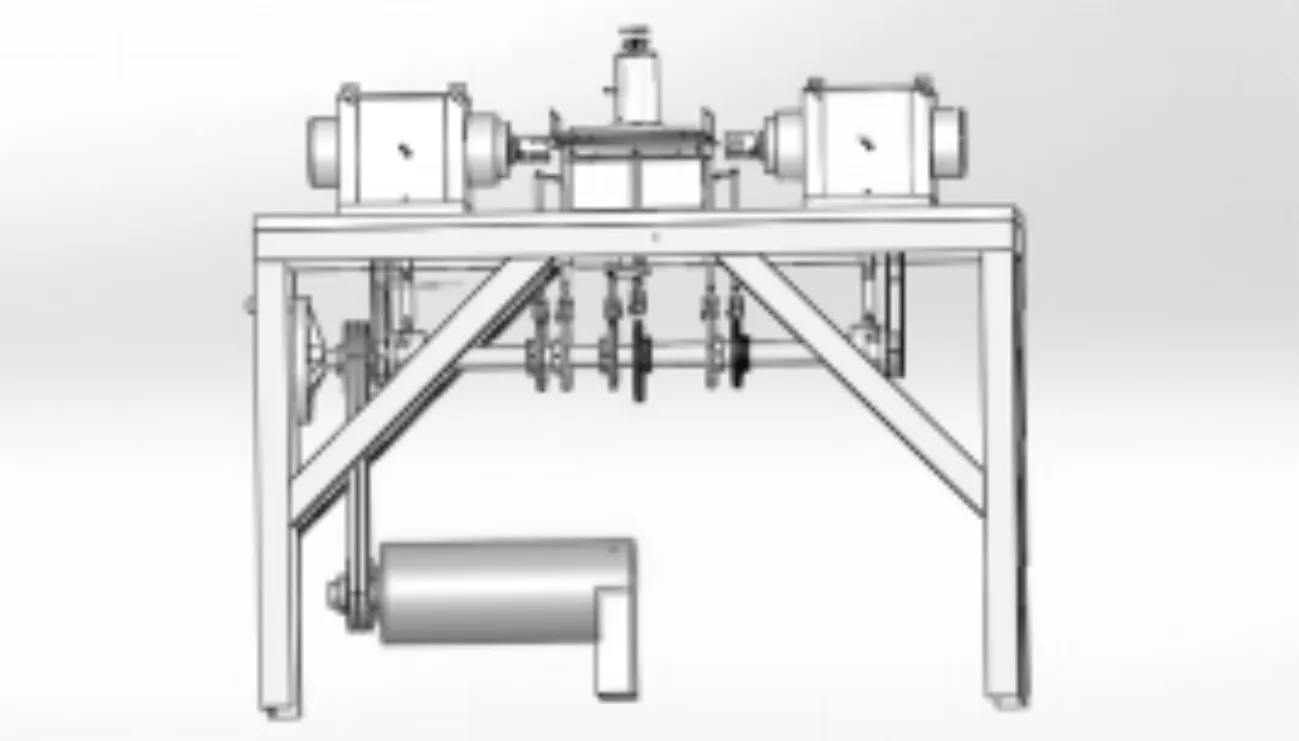

对参数设置完成后,即可进行模型驱动,点击界面上“驱动生成模型”即可完成三维实体模型建模。图6为在模板的基础上经参数化驱动后生成的铝管加工机床总装配体模型。

图6 模型驱动后

3.4 图纸的调整

当保存完模型之后,点击界面上的“生成工程图”,系统将自动执行工程图调整的代码对生成的SolidWorks工程图进行各种调整,包括:视图位置、视图比例、尺寸位置、注释、材料明细表等内容,工程图调整完毕就将SolidWorks格式的工程图转化为AutoCAD格式的工程图,如图7为程序转化成的AutoCAD图纸。

图7 程序转化成的AutoCAD图纸

3.5 数据的保存和处理

本系统采用PDM技术,对文档、产品数据和研发过程进行管理[13]。对于铝管加工专用机床系统,采用产品统一发布的形式将各零部件、机构设计的设计文档按结构关系存储在统一的路径下,利用产品发布功能将对应的图纸文档发布到指定的路径下,完成数据保存。用户每次设计产品,可调用查询历史保存的数据,方便快捷。

4 结束语

本文利用VB.NET语言对SolidWorks软件进行二次开发,实现了铝管加工专用机床的参数化设计[14],并利用Java网络语言实现了参数化设计系统的网络化服务,使得铝管加工机床的设计效率有了大幅提高[15]。

[1] 卢杰,米彩盈.基于SolidWorks的联合参数化设计方法研究[J].图学学报,2013,34(6):64-68.

[2] 张德忠.基于SolidWorks的机床夹具三维标准件库的开发[D].大连:大连理工大学,2008.

[3] 张海霞.基于web数控编程及仿真服务平台的研究[D].南京:南京理工大学,2007.

[4] 曾纯强.基于Web服务的虚拟实验封装技术研究[D].武汉:华中科技大学,2009.

[5] 徐建华.基于WebGIS赣州市公交查询系统的研究[D].赣州:江西理工大学,2008.

[6] 钱宇,蔡文明.浅析层次结构原理对产品模块化设计的影响[J].工业设计,2011(12):109-111.

[7] 贾礼凤,赵高辉,仲梁维.基于模块化的余热锅炉快速设计研究[J].机械工程与自动化,2015(2):34-36.

[8] 瞿一帆,仲梁维,刘士标.数控机床模块化设计系统研究与实现[J].通信电源技术,2015(5):121-124.

[9] 张师帅,秦松江,仇生生,等.离心通风机二维工程图自动生成的方法[J].风机技术,2010(4):41-44.

[10] 何远超.基于SolidWorks的离心通风机参数化设计及研究[D].淮南:安徽理工大学,2011.

[11] 王相兵.产品开发平台环境下的桥式起重机三维参数化设计系统研究[D].太原:中北大学,2010.

[12] 李富生,沈景凤.基于VB.NET的余热锅炉蒸发器参数化设计系统[J].电子科技,2015, 28(11):135-138.

[13] 康银婵.PDM系统实施关键技术研究[J].计算机光盘软件与应用,2015(2):58,60.

[14] 彭祥.多槽同步电火花线切割机床的研制[D].广州:广东工业大学,2015.

[15] 吴国君,王华侨,钟志胜,等.提高数控加工效率的途径与措施[J].机械工人:冷加工,2007(5):28-31.

Aluminum Tube Processing Machine Parametric System Based on Web

HE Xideng,SHEN Jingfeng

(School of Mechanical Engineering,University of Shanghai for Science and Technology, Shanghai 200093, China)

It is complicated and inefficient to design aluminum tube processing machine using traditional method. After summarizing the previous experience ,the author achieve the goal of parametric design of localization of the machine and secondary development of Solidworks software by using visual basic.net programming language, combining with SQL Server database. On this basis, the author develop a system with parametric design of network of the machine and realize the network service by using the Java language and the combination of web development technology. The system greatly improves the efficiency and quality of the machine.

aluminum processing machine; secondary development; parametric design; network design

2016- 04- 28

何西登(1988-),男,硕士研究生。研究方向:计算机辅助设计。沈景凤(1968-),女,副教授,硕士生导师。研究方向:计算机辅助设计。

10.16180/j.cnki.issn1007-7820.2017.03.032

TP311.51

A

1007-7820(2017)03-114-04