基于VRML的锯片车间物流仿真优化研究

杜宝江,杜秋雨,倪佳伟,王衍昊

(上海理工大学 机械工程学院,上海200093)

基于VRML的锯片车间物流仿真优化研究

杜宝江,杜秋雨,倪佳伟,王衍昊

(上海理工大学 机械工程学院,上海200093)

通过对某锯片车间的实际状况进行分析,针对车间设备布局无法大幅度调整问题,提出合理的改进方案。采用VRML虚拟现实技术搭建虚拟车间,对车间设备进行动态布局,利用组件式建模方法构建车间生产线作业场景,结合VRML仿真技术模拟生产物流路径,针对车间锯片的生产节拍平衡计算,发现锯片车间各个作业区的物流不平衡问题,并针对作业区的不平衡现象进行单独分析,对锯片车间物流设备做出适当调整,进而使整个车间达到物流最优化。

VRML;动态布局;物流优化;生产节拍

随着制造业智能化水平的提高,生产车间的物流设施布置对整个生产系统具有较大影响。据相关资料显示,在物料形成产品的总生产时间中,真正的加工时间只占10%~20%,其余时间消耗在物料运输和等待上,这严重影响了企业的经济效益[1]。因此合理的物流规划对车间物流设施布置有着重要的意义。

本文从应用角度出发,利用计算机虚拟仿真技术(VRML),对生产车间进行组件式建模,这种方法不仅可以模拟车间布局,再现实际生产物流作业场景;还可以对产品生产制造环节中工艺规划进行分析计算,找出生产环节中出现的瓶颈问题,并进行合理改进[2]。目前,虚拟仿真技术在物流系统工程中应用较广,主要运用包括:装配仿真、加工模拟、车间布局和物流仿真等。

1 锯片车间物流规划

车间物流系统是加工制造环节与物流环节的有机结合,必须遵循车间内部设备布局,使加工原料、产品、零配件等在车间内部有序流动。因此对车间物流仿真主要考虑以下几个方面:(1)车间的加工设备和物流设备的布局对物料搬运路线尽量短,避免交叉,使系统的搬运总量最小化;(2)不同产品的生产工艺流程对生产车间的设备布局也有着相对影响;(3)产品的生产节拍对物流设备等待时间与搬运量的影响[3]。

所以,考虑到资源成本比较高,为了节约资本,本文以某集团公司的锯片生产车间为例,对其车间物流进行分析,从车间的物流运作模式和物流设备量以及各缓存区规划等分析进行计算,然后通过VRML仿真软件进行搭建虚拟车间,完成设备模型拖拽布局[4],实现虚拟环境中车间生产线的动态布局,最后得到最优的物流方案。这样不仅避免了传统车间物流规划的弊端,而且也解决了实际生产过程中出现的问题。

2 基于VRML车间设备模型构建

VRML (Virtual Reality Modeling Language)是采用计算机仿真与虚拟现实技术,对虚拟环境中的三维数字化模型可进行动态布局,利用组件式建模方式将车间设备自身尺寸与其约束空间组合成单个模型[5],减少在约束碰撞检测中实时建立约束空间的数据量,为动态布局建立基础。组件式建模方法可以实现产品的工艺规划过程,在工厂布局方面运用广泛。

在锯片生产车间中,包括两大类设备:(1)加工设备;(2)物流设备。加工设备主要包括加工机床及其刀具等,物流设备包括叉车、行车以及搬运工人等[6]。这些模型主要分为动态和静态两大类,其几何模型构建是通过CAD软件完成。

2.1 静态模型的建立

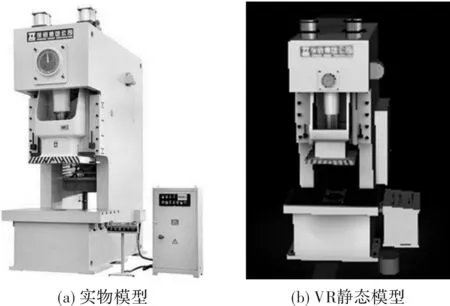

在虚拟规划布局中,根据车间的平面图纸,利用三维软件进行建模,本文选择Solidworks作为基础的模型构建软件,在建模时,不考虑模型的精度,通过组建模型的特征参数,最后把建立好的几何模型导入VRML后,根据最大包围盒原则,获取模型的空间约束位置。其中设备静态模型的构建如图1所示。

图1 压力机VR模型

2.2 动态模型的建立

在虚拟环境中,动态的设备模型可以形象逼真的模拟出真实的车间加工场景,直观地反映出实际设备之间的运动关系,通过传感器和外界控制信息来控制模型的运动状态,在VRML中添加位置插补器[7](Position Interpolator)和时间传感器(Time Sensor),将时间控制的参数作为事件传送给位置插补器节点,插补器根据设计的时间关键点(Key)和动画关键值(Key Value)在浏览器中形成连续变化的动画效果。

2.3 车间虚拟场景搭建

虚拟车间是一个集成环境,虚拟设备模型是构成虚拟车间的基础元素,根据生产锯片的工艺流程,确定设备布局的位置[8],然后将构建好的设备模型统一导入到虚拟车间模型中。在VMRL环境中,设备模型与车间虚拟场景分别拥有设备坐标系(Equipment Coordinate System)和车间坐标系(Workshop Coordinate System),两个坐标系都遵循以X,Y,Z为轴的笛卡儿右手坐标系。在默认情况下,车间坐标原点在屏幕的中心点上,X轴正方向向右,Y轴正方向向上,而Z轴坐标垂直于屏幕朝向用户。在设备坐标系中,以设备自身模型一边中点作为坐标原点,而虚拟车间以车间中心点为坐标原点,利用VRML中系统自动响应交互动作,定义M为设备模型3个下标的变量,来表示模型的移动translation和旋转rotation动作变化[9],实现设备模型坐标在虚拟车间的动态转化,定义设备模型移动数据M如下:

M=(1,0,0)模型沿着X正方向移动一个单位;

M=(0,1,0)模型沿着Y轴旋转一个单位;

M=(0,0,1)模型沿着Z正方向移动一个单位;

这样,通过鼠标拖拽设备移动引起M数值变化,同时将M值导入到场景中转化为设备移动或旋转动作实现设备模型在虚拟车间场景中的布局[10]。

2.4 车间设施布局

车间设施布局应解决生产加工区、缓存区、物料堆放区等作业单元;解决设备与设备之间的相对位置、通道的横向面积;同时解决物料搬运流程及运输方式。车间设施布局应遵循以下原则:

(1)符合工艺过程要求 锯片生产过程中,每道工序的生产效率不同,时间定额不一致,所以尽量满足各工序的生产平衡,充分利用设备产能,实训生产能力最大化;

(2)物流搬运时间短 在满足工艺流程的前提下,使得物流运输路径方便快捷,尽量避免物料交叉搬运与逆向流动,做到物流运输时间最短;

(3)保持生产柔性 车间在制品暂存区、原料存放区、缓存区等作业单位适中,不宜过多、复杂[11],以免造成加工混乱和空间的严重浪费。

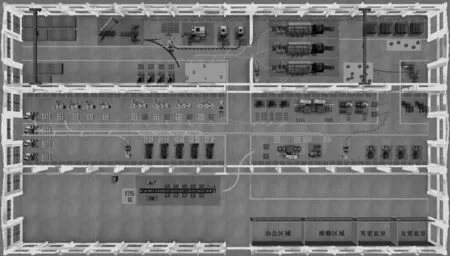

锯片车间布局是锯片加工过程中设备停放的相应位置,在VRML环境中将锯片车间中的各个模型拖拽到适当的位置,如图2所示。

图2 锯片车间设施布局透视图

3 车间生产线平衡能力优化计算

锯片生产是一个整体的加工流程,分析各工序之间的相互影响和逻辑关联,可有效调节加工对象的加工时间、顺序、方式等[12]。每个工序的实现依靠链接和逻辑控制语言实现生产机床的选择与调度控制,使得圆锯片基体从一个工位到下一个工位保持正常工作。

3.1 车间作业单位划分

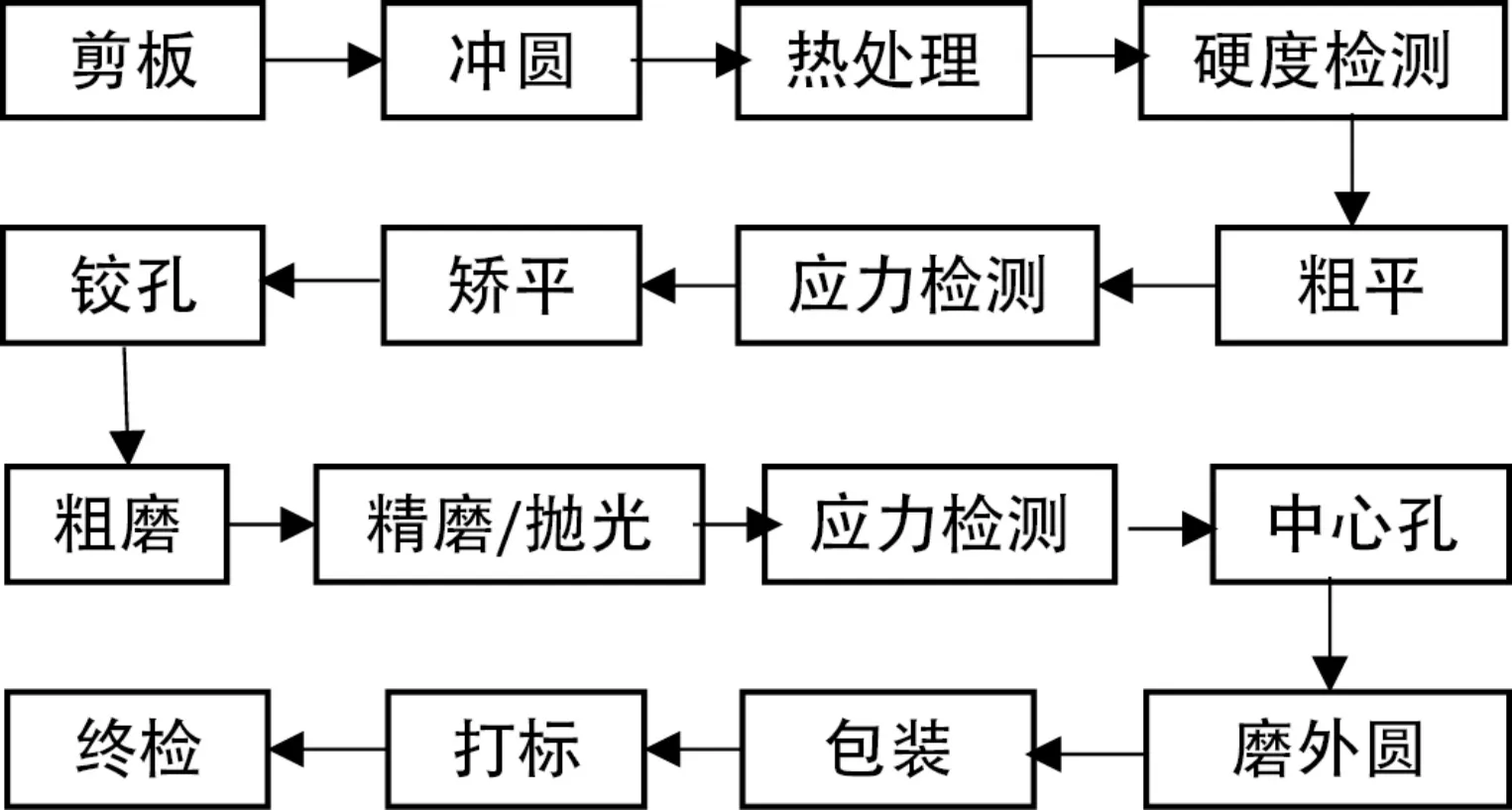

根据锯片生产工艺流程,如图3所示。

图3 圆锯片生产工艺流程

锯片生产加工时,每道工序之间都有物料运输过程[13],其中锯片车间物流流程有以下4种:(1)锯片在机床上加工依靠人工的上下料流动;(2)锯片在加工机床间依靠叉车进行来回的搬运;(3)锯片在机床上依靠机械手进行上下料;(4)锯片依靠行车进行机床间的搬运及热处理中的上下料搬运。运输工具参数如表1所示。

表1 运输工具参数 /km/h

各作业区物流设备参数如表2所示。

表2 各作业区物流设备参数

3.2 生产线平衡计算

当前生产线设备的利用率代表着物流设备承担的工作量,各物流设备利用率的相互比值反映出生产线的平衡能力。物流设备利用率V=单件累计运输时间/生产线节拍。

根据表1和表2的参数,计算生产线总作业时间

(1)

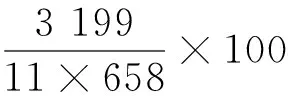

计算结果T=3 199 s,根据生产线平衡率计算公式,当前的生产线平衡率为

(2)

生产线平衡损失率D=1-Q=56.91%,运输过程中有大量的闲置等待时间。

在当前生产线中,从物流设备的利用率角度分析,其利用率较低,仅为43.09%,且各物流设备利用率悬殊差距大,热处理区、冲床区、磨床机组、车床机组、硬度检测区和物料暂存区之间存在不平衡现象,其仿真模拟直观分析数据如图4所示。

图4 改善前物流时序统计图

由此可见,该物流方案下,所有物流设备利用率均满足要求,但仍出现瓶颈环节。主要包括以下几点:

(1)冲圆区叉车在热处理区和物料暂存区来回频繁,且等待时间短,叉车数量少,易造成暂存区物料拥堵,物流设备明显出现工作能力不足的状态。硬度检测区处行车在运输过程中也出现了同样的问题,等待时间短,往回频繁;

(2)热处理是锯片加工中重要的工艺之一,且加工时间长,锯片需要放在介质内加热、保温、冷却,从而改变锯片的组织结构,达到理想的工艺性能。因此导致了行车在进行锯片的上下料时出现了等待时间较长的问题,半精车区也面临同样问题。

4 锯片车间物流优化

针对上述的5大作业区的不平衡现象进行单独分析,对锯片车间物流设备做出以下调整,进而使整个车间达到物流最优化[14]。

(1)对瓶颈作业冲圆区进行作业改善,由于冲圆加工工序工作量较大,物流设备严重不足,可直接增加叉车数量。根据模拟仿真分析,需要增加2台叉车设备,其中一台缓解从剪板区到冲圆区的运输,另一台减轻锯片从冲圆区到暂存区的压力;

(2)对现有的瓶颈作业4硬度检测区进行作业改善,从物流设备耗时图表可知,其等待时间很短,物流设备只有一台,在满足生产率的前提下,会出现时间延迟,从而降低生产效率,所以在此处可以合并相关工序[15],重新安排生产工序,在热处理区加工锯片时,由于加工时间长,此处行车处于空闲状态,在不影响热处理区使用行车的时间段中,可以直接调用到硬度检测区进行物料运输。这样既节省了2台行车的消耗,又提高了生产效率;

(3)对于半精平区的瓶颈问题,物流设备等待时间长,除了对物流设备进行优化分析外,在保证加工工序的正常工作下,可将半精平工序处的加工方式从两组平片改成3组平片。这样不仅加快了锯片生产量,同时也充分利用了半精平区叉车的使用率。

按照以上方法操作后,得到了明显的改善,其模拟仿真结果如图5所示。

图5 改善后的物流时序统计图

由图5所示,在锯片生产线的优化方案中,整个生产线的生产节拍基本平衡,瓶颈问题已得到明显改善,生产线总作业时间明显缩短,由3199 s减少到2 995 s;物流设备的利用率物也大幅提高,由43.09%上升到67.23%,基本上解决了原始方案中出现的生产不平衡和瓶颈问题[16]。最终锯片车间的物流仿真路线如图6所示。

图6 锯片车间物流路径仿真图

5 结束语

本文以某公司锯片车间为例,通过对其各项物流要素进行规划,分析了车间锯片生产物流问题,并借助VRML平台进行模拟仿真,找出瓶颈问题,并针对5大作业区的物流设备进行合理分配,得到一个可行并较优的物流方案。研究表明,利用VRML仿真软件对锯片车间的设备布局和物流运作进行仿真,可以在产品加工前,预先找出瓶颈问题,提高生产效率,使得企业整体的生产效益得以提升。

[1] 杜宝江. 虚拟制造技术[M]. 上海: 科学技术出版社, 2012.

[2] 张德丰,周灵.VRML虚拟现实应用技术[M]. 北京:电子工业出版社,2010.

[3] 李琴,李泽蓉.某生产车间物流设施布置分析与设计[J]. 现代制造工程,2011(8):67-70.

[4] 陆皆炎,杜宝江,赵高辉. 基于VRML车间动态布局方法[J]. 制造业自动化,2012(11):62-67.

[5] 许争.车间生产过程物流优化问题的模型研究[D].武汉:武汉理工大学,2010.

[6] 向号,李明,严兴全.基于SLP的生产车间物流优化设计[J]. 煤矿机械,2007,28(12):28-30.

[7] 王怀超.基于数字化工厂的圆锯片基体车间物流规划及仿真[D].山东:山东大学,2015.

[8] 王盈,吴正佳,王魁.锯片制造车间设施规划设计[J].机械设计与制造,2008 (1):229-230.

[9] 陆瑶.T企业生产线平衡改善分析研究[J].制造业自动化,2009,31(2):111-114.

[10] Meller R D,Narayana V,Vance P H.Optimal facil-itylayout design[J]. Operations Research Letters,1998,23(3-5):117-127.

[11] 张晓萍,石伟.物流系统仿真[M].北京:清华大学出版社,2008.

[12] 霍颖,刘禹.基于SLP和Witness的车间布局设计[J]. 现代制造工程,2012(7):50-53.

[13] 王晶.物流优化技术与方法[M].北京:中国财富出版社, 2013.

[14] 高举红,王术峰.物流系统规划与设计[M]. 北京:清华大学出版社, 2015.

[15] 何霆,刘飞,马玉林,等.车间生产调度问题研究[J]. 机械工程学报,2005(5):97-102.

[16] 石晓辉.基于Flexsim的生产流程建模与仿真研究[D].淮南:安徽理工大学,2009.

Research of Saw Blade Workshop Logistics Simulation Optimization Based on VRML

DU Baojiang,DU Qiuyu,NI Jiawei,WANG Yanhao

(School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

Based on the actual situation of a blade workshop were analyzed for significant adjustment facility layout problems can not make reasonable improvement program: The VRML virtual reality technology to build a virtual workshop, workshop equipment for dynamic layout using the Component Modeling Construction workshop production line job scene, combined with VRML to simulate production logistics path, finally saw the workshop production tact balance calculations and found that logistics imbalance area of each workshop, and a separate analysis of the imbalances in the operation area, make appropriate adjustments to the blade workshop logistics equipment, and thus make the whole plant to achieve logistics opti-mization.

VRML; dynamic layout; logistics optimization; production cycle tact

2016- 04- 19

杜宝江(1962-),男,硕士,副教授,硕士生导师。研究方向:虚拟制造技术等。杜秋雨(1991-),女,硕士研究生。研究方向:虚拟制造技术等。

10.16180/j.cnki.issn1007-7820.2017.03.016

TP391.9

A

1007-7820(2017)03-057-04