基于Peakvue技术的滚动轴承故障诊断①

张 宝, 刘 波, 张郑华, 杨 涛

基于Peakvue技术的滚动轴承故障诊断①

张 宝1, 刘 波2, 张郑华1, 杨 涛2

1(四川中烟工业有限责任公司绵阳卷烟厂, 绵阳621000)2(西南科技大学信息工程学院, 绵阳621010)

滚动轴承作为旋转机械的关键部件, 其运行状态决定设备以及整个系统的性能. 滚动轴承出现故障时会产生高频的应力波信号, 而Peakvue技术能够有效的检测应力波, 运用一种基于Peakvue技术的滚动轴承故障诊断方法. 该方法采用加速度传感器采集滚动轴承振动信号, 利用高通滤波器滤除加速度传感器输出信号中不必要的低频部分, 按照一定的时间间隔对高频信号和应力波信号进行峰值提取, 并对提取的峰值信号进行包络检波处理分析故障类型. 应用西储大学轴承数据集进行验证, 结果表明该方法能准确有效地检测出滚动轴承的故障类型.

滚动轴承; 故障诊断; Peakvue; 应力波; 加速度传感器

滚动轴承在工业系统中应用广泛, 作为旋转机械的关键部件, 其运行状态决定着整个系统的性能, 据不完全统计, 导致旋转机械出现故障的原因约有30%是滚动轴承出现故障, 故滚动轴承状态监测与故障诊断都成为研究热点[1]. 滚动轴承的各个单元故障后相互影响较大, 使其单元故障特征呈现多样性以及故障原因不唯一, 而且滚动轴承早期故障的异常信号极其微弱, 很难被及时感知和检测[2]. 采用轴承故障诊断技术, 分析定位轴承故障单元, 对找出故障原因至关重要[3].

振动分析、温度、油样分析等方法都可用来进行滚动轴承的故障诊断, 但是最为实用、有效的是振动分析方法[4]. 目前利用滚动轴承运行期间的振动信号作为原始故障信号, 运用在滚动轴承故障诊断中的方法有很多, 如基于峭度系数、有效值、峰值因子等的时域方法[5-7], 基于小波[8,9]、HMM[10]等时频域方法, 基于EMD[11,12]、SVD[13]、LMD[14]等频域方法. 振动信号具有非平稳、非线性的特征且早期的故障信号非常微弱, 采用以上这些方法或多说少都存在一些不足, 时域方法处理早期微弱的故障信号就存在很大的缺陷, 信号幅值太小会导致没有诊断结果或诊断结果不明显; 如果采用小波方法, 其不足在于一旦选定小波基, 在随后的整个分析过程中便无法对其进行更改, 而且不同的基函数也会对分析结果产生较大的影响; 如果采用EMD方法, 其存在两个严重的缺陷: 模态混叠和端点效应.

针对以上方法的不足, 本文选用Peakvue技术. 由于加速度传感器具有频率范围宽、安装条件受现场环境的影响小、内部无磨损部件、对高频信号敏感等优点, Peakvue技术选用加速度传感器测量滚动轴承的振动信号. 滚动轴承的早期故障振动信号具有高频低幅的特点, 其隐藏在振动频谱底层的背景能量中不易被发现, Peakvue(峰值检测)技术不仅可以分离出这些低能量的周期性损坏信号, 检测出滚动轴承的早期故障, 而且还可以准确预测出故障的严重程度[15].

1 Peakvue方法工作原理

Peakvue技术是近年来在国外发展起来的一项全新的信号采集、处理与诊断技术, 由艾默生(Emerson)公司针对齿轮和滚动轴承的故障诊断而开发的专利技术, 是一种对给定时间间隔里时域波形峰值进行捕捉的振动信号分析方法. 当金属与金属发生碰撞时, 会产生应力波. 轴承早期的疲劳剥落、齿轮缺陷以及摩擦磨损和冲击等都会产生应力波, Peakvue则可以采集和检测这些短暂应力波, 提取应力波的峰值和其出现的频率, 并转换成频谱进行故障分析[16].

(a)普通振动波形

(b)Peakvue采样波形

图1普通振动波形与Peakvue采样波形

为了更好的了解Peakvue技术的工作原理, 需要先了解应力波. 应力波在机械出现金属与金属的冲击、摩擦、应力裂痕等现象时产生, 是一种相当短暂的连续脉冲信号(10-6~10-3s), 即其频率很高. 齿轮箱和滚动轴承发生故障便会出现这种冲击、摩擦或裂痕现象.

Peakvue方法分析所需要的信号由安装于轴承座上的加速度传感器采集后经高通滤波器滤波后得到, 高通滤波器的截止频率选择1kHz或2kHz的, 其主要作用是使信号集中于冲击信号所在频段、分离冲击信号和普通振动信号, 这种分析方法的核心要点在于峰值(Peakvue), 而峰值则是原始振动信号中一段选定时间间隔中的值. 一般情况下, 这个时间间隔的选取是根据分析频率带宽而定的, 在大多数采集器或分析仪中, 常将采样时间间隔取为2.56的倒数,为所分析信号的最大频率.

Peakvue采样波形与普通振动波形如图1所示, 图1(a)的时域波形中, 等间隔的垂直直线间的值代表对原始信号进行二次采样的时间间隔; 图1(b)的信号波形由图1(a)中的信号构成, 每个恒定值对应于图1(a)中同一时间间隔中的信号峰值. 图1(a)中每次增加的时间常量是峰值从最初时刻到经历相同时间间隔的增量, 改时间间隔增量为上述的2.56.

即使应力波冲击信号的持续时间很短, 经过Peakvue采样的波形仍可以很好的保持其幅值和频率. 然后对Peakvue采样信号进行频谱分析, 提取故障频率, 进行故障分析.

2 基于Peakvue技术的滚动轴承故障诊断

滚动轴承包含内圈、保持架、外圈和滚动体. 滚动轴承中任何一个元件出现损伤都会导致与其它元件发生撞击, 产生应力波. 随着时间的推移, 这种撞击会日益严重, 其他元件也会一个接一个出现故障. 在滚动轴承各元件中, 滚动体的应力最大, 其次是内圈、外圈和保持架; 保持架的应力变化最为剧烈, 受到的冲击力也最大, 这可能就是导致其故障率较高的主要原因[17].

利用Peakvue技术可以发现早期的滚动轴承故障, 并监控故障的发展情况, 及时更换损坏的滚动滚动轴承, 从而避免出现严重的设备故障. 基于Peakvue技术的滚动轴承故障诊断实现过程如图2所示.

图2 基于Peakvue技术的滚动轴承故障诊断过程

(1) 元件碰撞

滚动轴承处于旋转状态, 当轴承内有元件出现损伤时, 势必会导致损伤的元件与其它元件发生摩擦碰撞, 进而会损伤其他元件.

(2) 轴承振动

旋转轴承内部元件之间发生碰撞, 随着撞击程度的不同, 轴承会产生不同幅度的振动.

(3) 数据采集

旋转轴承振动产生的应力波是一种高频信号, 选则具有频率范围宽、对高频信号敏感等特点的加速度传感器捕捉这种信号比较合适. 考虑到灵敏度和抗干扰等因素, 本文选用ICP压电式加速度传感器, 较传统的加速度传感器相比, 它的特点在于将电荷放大器与传统的压电加速度传感器集于一体, 具有精度高、漂移小、噪音低、可有效防尘、防潮等优点, 其输出可以配长电缆而不会影响测量精度.

加速度传感器一般用螺纹联接在轴承座或轴承箱上, 其固有频率通常在15kHz以上, 比轴承外圈的共振频率更高, 因此不易产生共振或共振信号不明显, 也不易受机械设备中其它非轴承损伤因素的影响而引起共振[18].

针对ICP型输出的压电式加速度传感器, 需选用具有ICP输入接口的数据采集器. 一般情况下, 一台设备都需要同时采集多个轴承的故障数据, 这就需要选用具有多个ICP通道且可实现同步采集的数据采集器. 16位A/D通常可以满足大部分应用的分辨率要求; 采样频率对于不同的需求可能有很大差别, 不过选择100kps以上的数据采集器应该可以适应多数的应用需求. 目前以太网的应用非常广泛, 本文选用以太网接口作为通信接口, 方便数据传输与获取.

(4) 高通滤波

滚动轴承的各个元件中, 内圈的故障频率最高, 即, 所以高通滤波器的下限频率一般选取3~4倍的内圈故障频率, 不同应用可以适当进行调整. 对于故障频率不明确的情况也可以根据实际情况选择1kHz或2kHz的高通滤波器, 目的是为了保证滤除不必要的低频信号.

(5) 峰值提取

选择合适的采样时间间隔从滤波后的信号中提取峰值, 用峰值代替间隔周期中的值, 采样周期一般取2.56的倒数, 当然也可以适当上下调整, 主要目的是为了保证在最高的故障频率周围也能得到足够的采样数据, 方便后续的分析计算.

(6) 频域分析

已有的频域分析是直接对上述峰值信号进行处理, 其数据量和二次采样之前相同, 本文的处理是用一个数据代替一个时间段中的多个数据, 从而减少数据量以提高运算速度. 对二次采样获得的峰值信号使用Hilbert变换[19]进行包络检波处理, 希尔伯特变换器的频率响应为:

因此,

()的希尔伯特变换为:

然后对()进行FFT变换获得Peakvue频域数据(), 最后根据Peakvue频谱分析轴承故障.

3 滚动轴承振动数据的分析与验证

为验证Peakvue技术在滚动轴承故障诊断中的有效性, 选用美国西储大学的轴承故障数据集[20,21], 其来源于如图3所示的实验平台. 该实验平台包括一个功率计(右侧)、一个转矩传感器(中间)、一个2马力的电机(左侧)和一个电子控制设备(没有显示), 选取支持电机轴的轴承作为测试对象. 在轴承上运用电火花加工技术布置了单点故障, 故障直径包括0.007、0.014、0.021、0.028、0.040英寸. 其中, 前三种故障直径的轴承使用的是SKF轴承, 后两种故障直径的轴承使用与之等效的NTN轴承. 试验中采用加速度传感器采集振动信号, 加速度传感器安装在电机壳体的驱动端和风扇端的12点钟位置, 传感器的输出采用DAT记录器进行采集处理.

验证数据集选用电机驱动端SKF轴承的故障数据, 轴承型号为6205-2RS JEM, 采样频率为12kps, 主要选用两类故障数据, 一类故障数据对应电机转速为1722r/min和轴承内圈、外圈的故障直径均为0.007英寸, 另一类故障数据对应电机转速为1752r/min和轴承内圈、外圈的故障直径均为0.021英寸两种, 轴承的外圈、内圈、滚动体和保持架的特征频率[22]可根据以下公式计算:

其中,为滚珠个数,为滚动体直径,为轴承节径,为滚动体接触角,为轴承转速(转/分钟). 驱动端轴承的滚珠数为9, 轴承节径为39.04mm, 滚珠直径为7.94mm, 接触角为0度, 其特征频率如表1所示.

图3 美国西储大学故障诊断实验平台

表1 轴承特征频率

(a)内圏 (b)外圈

(a)内圏 (b)外圈

转速1722r/min、故障直径0.07英寸和转速1752r/min、故障直径0.021英寸两大类故障集的内外圈原始时域波形和Peakvue时域波形如图4和图5所示. 高通滤波器的截止频率取4倍的内圈故障频率值左右, 取值为600Hz, 二次采样时间间隔取值为2.5ms. Peakvue波形依然保持有原始应力波脉冲信号的幅值和频率.

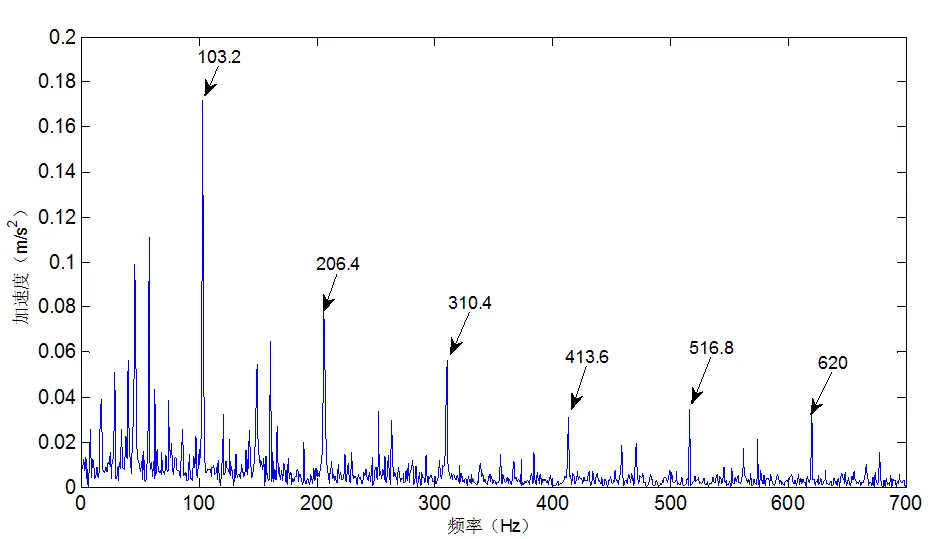

图6 基于Peakvue的滚动轴承外圈故障频谱图1

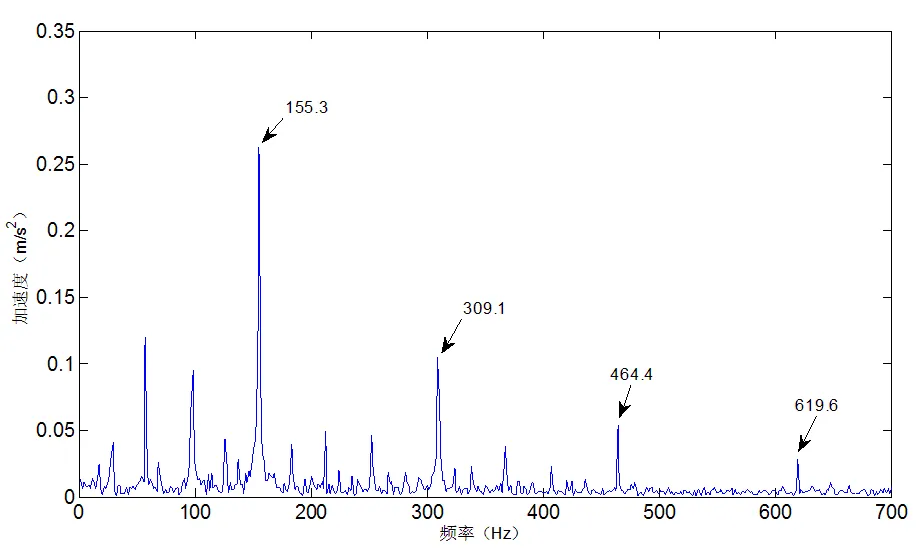

图7 基于Peakvue的滚动轴承内圈故障频谱图1

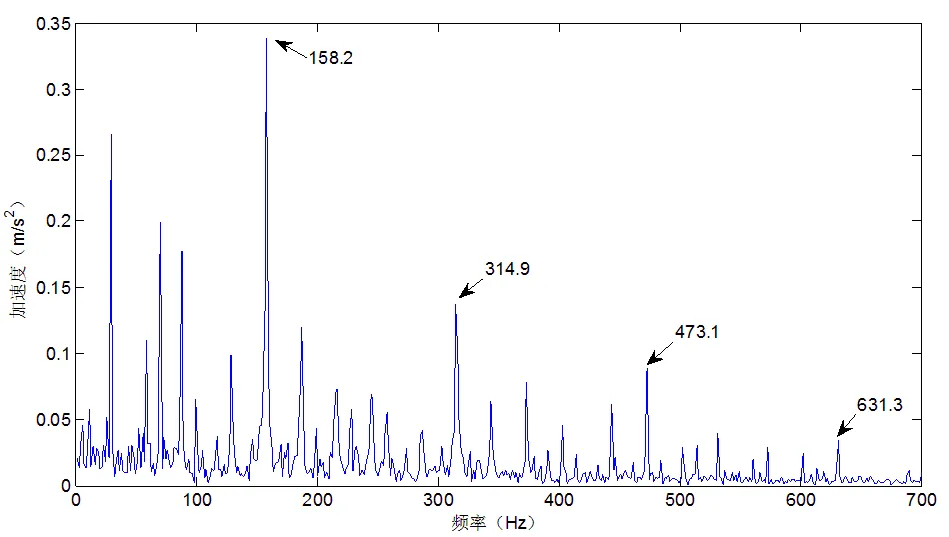

转速为1722r/min, 故障直径为0.007英寸的滚动轴承Peakvue频谱图如图6和图7所示. 转速为1752r/min, 故障直径为0.021英寸滚动轴承Peakvue频谱图如图8-9所示. 在图6中, 可以明显地看到外圈故障特征频率的1至6倍频, 分别为103.2Hz、206.4 Hz、310.4 Hz、413.6Hz、516.8Hz、620Hz, 其中1至3倍频的幅值较大; 在图7中, 可清晰地检测出1至4倍内圈故障特征频率, 分别为155.3 Hz、309.1 Hz、464.4 Hz、619.6 Hz, 其中1倍和2倍频的振幅较大, 说明此时检测出滚动轴承的内圈出现故障; 在图8中有明显的外圈故障频率的1-3倍频, 分别为104.1Hz、209.5Hz、313.5Hz, 其中1、2倍频较大; 在图9中有内圈故障频率的1-4倍频出现, 分别为158.2 Hz、314.9 Hz、473.1 Hz、631.3 Hz. 滚动轴承中, 一个部件出现故障后, 随着时间的推移, 必将引起其他部件出现故障, 在图6-图9中仅有单个部件的特征频率及其倍频的幅值较高, 其他部件的特征频率没有或幅值很小, 表明滚动轴承处于早期故障状态, 故运用Peakvue技术分析由加速度传感器采集的滚动轴承振动数据, 可以很方便准确地检测出轴承早期的不同故障, 有利于滚动轴承状态监测与故障诊断的进一步研究.

图8 基于Peakvue的滚动轴承外圈故障频谱图2

图9 基于Peakvue的滚动轴承内圈故障频谱图2

4 结论

金属与金属之间的碰撞会产生应力波, 其具有高频特性, 利用加速度传感器对高频信号的敏感性, 运用Peakvue技术可以很清晰、准确、及时地检测出滚动轴承早期的微弱故障, 有利于滚动轴承状态监测与故障诊断的进一步发展, 同时也促进旋转机械健康管理技术的发展. 将Peakvue技术应用到企业设备的滚动轴承故障诊断中可及时通知工作人员进行设备维修或更换轴承, 有效提高设备运行可靠性, 提升经济效益, 可进一步提升企业设备管理水平, 有广泛的应用前景.

1 谷泉,陈长征,周昊,张士伟.滚动轴承故障诊断新方法研究.机械设计与制造,2013,(9):117–119.

2冯辅周,饶国强,司爱威.基于排列熵和神经网络的滚动轴承异常检测与诊断.噪声与振动控制,2013,33(3):2372–2377.

3 付云骁,贾利民,季常煦,姚德臣,李文球.基于多维振动特征的滚动轴承故障诊断方法.噪声与振动,2014,34(3): 165–169.

4 刘畅,伍星,毛剑琳,刘韬.基于改进MOD 学习的滚动轴承振动信号稀疏表示.计算机工程与应用,2015,(5):1–4.

5 陈珊珊.时域分析技术在机械设备故障诊断中的应用.机械传动,2007,31(3):79–83.

6 李钢燕.滚动轴承振动监测诊断及趋势分析.矿业工程,2008,6(3):37–38.

7 万书亭,吴美玲.基于时域参数趋势分析的滚动轴承故障诊断.机械工程与自动化,2010,(3):108–111.

8 杨学存.基于小波频谱分析的滚动轴承故障诊断研究.煤矿机械,2013,34(1):289–291.

9 El Morsy M. Application of optimal morlet wavelet filter for bearing fault diagnosis. SAE International Journal of Passenger Cars Mechanical Systems, 2015, 8(3): 817–824.

10 王灿,王嘉乐,会强.Hilbert-Huang变换在机车滚动轴承故障诊断中的应用.振动、测试与诊断,2013,(33):184–188.

11 朱瑜,王殿,王海洋.基于EMD和信息熵的滚动轴承故障诊断.轴承,2012,(6):50–53.

12 Ali JB, NFnaiech L, BChebel-Morello FF. Application of empirical mode decomposition and artificial neural network for automatic bearing fault diagnosis based on vibration signals. Applied Acoustics, 2015, 89: 16–27.

13 陈恩利,张玺,申永军,曹轩铭.基于SVD 降噪和盲信号分离的滚动轴承故障诊断.振动与冲击,2012,31(23):185– 190.

14 杨宇,王欢欢,程军圣,邹宪军.基于LMD的包络谱特征值在滚动轴承故障诊断中的应用.航空动力学报,2013,27(5): 1153–1158.

15 史啸曦,景东华.PeakVue测振新技术的应用及评价.中国设备工程,2013,(8):7–9.

16 陆晨.Peakvue技术在电机轴承故障诊断中的应用.设备管理与维修,2012,(3):53–55.

17 高春良,王成栋,苗强.滚动轴承动力学仿真与分析.机械设计与制造,2011,(2):193–195.

18 徐英博,韩东方,朱善安.基于Peakvue技术的轴承故障检测.传感器与微系统,2010,(7):115–117.

19 Xiang J, Zhong Y, Gao H. Rolling element bearing fault detection using PPCA and spectral kurtosis. Measurement, 2015, 75: 180–191.

20 Smith WA, Randall RB. Rolling element bearing diagnostics using the case Western Reserve University data: A benchmark study. Mechanical Systems and Signal Processing, 2015, 64(65): 100–131.

21 Zhu K, Song X, Xue D. A roller bearing fault diagnosis method based on hierarchical entropy and support vector machine with particle swarm optimization algorithm. Measurement, 2014, 47: 669–675.

22 Yu J. Local and nonlocal preserving projection for bearing defect classification and performance assessment. IEEE Trans. on Industrial Electronics, 2012, 59(5): 2363–2376.

Fault Diagnosis of Rolling Bearings Using Peakvue Technique

ZHANG Bao1, LIU Bo2, ZHANG Zheng-Hua1, YANG Tao2

1(Mianyang Cigarette Factory, China Tobacco Sichuan Industrial Co. Ltd., Mianyang 621000, China)2(School of Information Engineering, Southwest University of Science and Technology, Mianyang 621010, China)

Rolling bearings are key components in rotating machinery and its running status has an important effect on the performance of the equipment and even the entire system. Rolling bearing failure produces a high frequency stress wave signal, but Peakvue technique could detect effectively, so a fault diagnosis of rolling bearings using Peakvue technique can be used. Acceleration sensor is used to collect vibration signal of rolling bearings, and the high-pass filter is used to filter unwanted low frequency signal from the output signal of acceleration sensor, and peak extraction is used on high frequency signal and stress wave signal according to a certain time interval, and envelope detection is used on peak signal to analyze the fault type. Datasets from the Case Western Reserve University was used for validation, and the results indicate that this method can accurately detect the fault type of rolling bearings.

rolling bearing; fault diagnosis; Peakvue; stress wave; acceleration sensor

川渝中烟四川烟草工业有限责任公司科技项目(川渝烟工技研[2015]62号)

2016-07-31;

2016-08-31

[10.15888/j.cnki.csa.005705]