对日定向半物理试验台的加载有效性验证

贺 云,尹 猛,徐志刚,刘明洋

(1.中国科学院沈阳自动化研究所,沈阳110016;2.中国科学院大学,北京100039)

对日定向半物理试验台的加载有效性验证

贺 云1,2,尹 猛1,2,徐志刚1,刘明洋1

(1.中国科学院沈阳自动化研究所,沈阳110016;2.中国科学院大学,北京100039)

提出了一种基于扭振系统的半物理试验系统加载有效性验证方案,对扭振系统进行了设计,建立了扭振系统的动力学模型,通过仿真分析验证了方案的合理性,并最终通过实物验证来对比动力学模型产生的加载力矩曲线与实物产生的力矩曲线的一致性,实现了对空间站对日定向半物理试验系统加载有效性的考核。实验结果表明,半物理试验系统具有较高的加载精度,满足测试要求。通过特性清晰已知等效模型的考核,对提高试验系统的直观性及可信度具有重要意义,此方法对其它半物理试验设备的性能测试具有一定的借鉴意义。

空间站对日定向装置;扭振系统;半物理试验系统;加载有效性验证

0 引 言

我国将在2020年前后建成自己的空间站[1],太阳能帆板作为空间站的能量来源,提高其受晒率具有重要意义,为此各国常采用空间对日定向装置[2-8]。空间对日定向装置连接空间站和太阳能帆板,用于驱动大型桁架及其两侧太阳能帆板连续转动实现对日定向功能。为了考核所研制对日定向装置的运动控制性能和在轨工作可靠性[9],需要建立地面仿真试验系统来测试对日定向装置的动态特性[10],其中对日定向装置试验系统的力矩加载有效性是决定试验准确性的关键指标。

文献[4,6]分别从控制方法和结构设计上对太阳帆板驱动机构进行了研究,文献[9,10]分别介绍了太阳帆板驱动机构的可靠性与力矩特性测试方法,但未查阅到对驱动机构地面测试加载有效性的研究。对于半物理试验系统加载有效性的验证可以通过对比加载力矩曲线与实物产生的力矩曲线的一致性来完成,由于重力与空气阻力的影响,且实际太阳能帆板特性非常复杂难以认识清楚,要在地面环境下建设对日定向装置直接驱动大型太阳能帆板及桁架运动来得到实际加载力矩曲线,耗资及难度极大[11]。

针对上述情况,创新性地提出了基于扭振系统的验证方案,其频率和扭矩可经更换扭杆和惯量盘来改变以模拟不同特定频率下的太阳帆板,通过仿真[12]分析验证了方案的合理性,并最终通过实物验证实现了对试验系统加载有效性的考核。

1 系统加载有效性验证原理

1.1 系统工作原理

空间站对日定向装置试验系统采用半物理仿真的方法,由加载电机实时生成驱动机构与柔性负载间相互耦合的作用力矩,代替大型太阳能帆板对对日定向装置施加加载力矩。通过再现驱动机构在各种工作模式和驱动不同柔性负载时的动态特性,测试、考核对日定向装置驱动柔性负载时的动态控制性能。

对日定向装置半物理试验台主要由对日定向装置、加载单元、测控单元、动力学仿真计算单元等部分组成,试验台简化结构如图1所示。其工作原理为:加载单元与对日定向装置高刚度连接,控制器驱动对日定向装置转动,同时角位移传感器实时测量对日定向装置的转动角度,并传递给动力学仿真计算单元,动力学仿真计算单元根据角度信息实时计算出应加载在对日定向装置上的负载扭矩并转化成扭矩控制信号控制加载电机对对日定向装置进行负载扭矩模拟加载。其中,动力学仿真计算单元的输入为对日定向装置转动时的角度、角速度及角加速度,输出为加载扭矩;加载扭矩测量传感器实时测量所加载扭矩的大小并反馈给驱动电机作闭环控制,以提高加载精度;扰动扭矩测量传感器实时测量对日定向装置对空间站的扰动力矩。

1.2 加载有效性验证原理

加载精度考核试验利用特性已知的单自由度扭转振动系统模拟某一阶固有频率的太阳能帆板,驱动电机与扭振系统刚性连接,在驱动电机转动过程中可精确测得所施加的实际力矩曲线。其中,驱动电机可模拟对日定向装置,驱动电机与扭振系统间安装角度测量传感器及扭矩测量传感器,记录驱动电机的角度、角速度及力矩曲线,所记录的力矩曲线将作为验证标准曲线。

当驱动电机与加载系统刚性连接时,驱动电机以与驱动扭振系统时相同的速度进行转动,加载电机模拟扭振系统对驱动电机施加反作用力矩,其加载力矩由扭振系统动力学模型计算得到,在驱动电机转动过程中可精确测得所施加的加载力矩曲线。将测量得到的实际力矩曲线与加载力矩曲线作对比,可以验证半物理试验系统的加载精度,其一致性即可代表加载单元的有效性。

2 扭振系统设计及动力学模型的建立

2.1 扭振系统的设计

由于大型桁架及其两侧太阳能帆板本身惯量较大,在实际转速下达到要求的验证扭矩值需要扭振系统提供同量级的惯量,要搭建如此大惯量的扭振系统且通过气浮模拟空间无摩擦状态而达到高精度验证,系统建造复杂、体积庞大、经济性差。通过提高转动加速度可实现用较小惯量模拟大扭矩加载,但受加载电机最高速度限制,在极短时间内即达到最大速度无法达到验证目的。

经过综合分析,提出了扭振系统两端约束方案,如图3所示,扭振系统由上下两根扭杆组成,下端扭杆1由电机驱动,上端扭杆2固定。系统扭转时驱动扭矩主要由扭杆变形承载,如此可减小扭振系统惯量,既可以实现对所要求的整个加载扭矩范围的验证,又可以实现扭振系统频率范围内特定频率扰动下加载精度的验证。

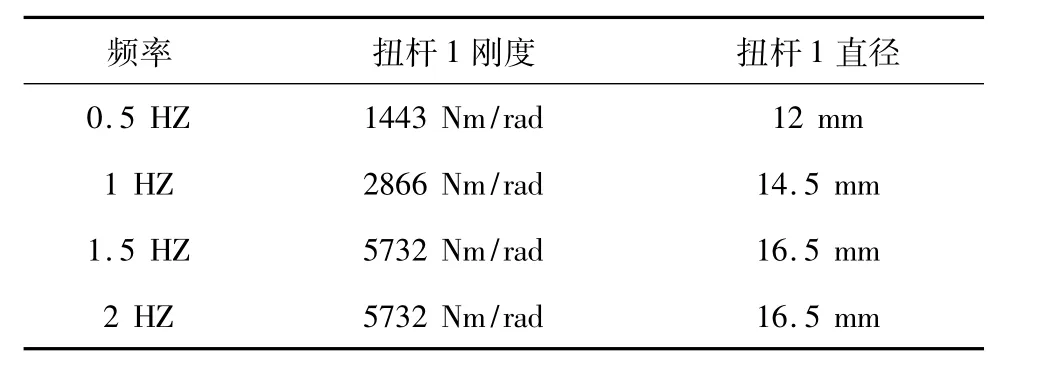

扭杆1的刚度及惯量值既决定固有频率,又决定负载扭矩,是设计的主要矛盾,扭杆2对上述两调整值的影响较小。于是决定在调整过程中扭杆2的刚度保持不变用于满足峰值负载扭矩及扭转角度,通过调整扭杆1的刚度及惯量值来调整系统频率及负载扭矩,考虑到减小对整个系统的影响,扭杆2的刚度设计较小。由于系统频率变化范围较大,选取典型频率进行验证,所选验证频率为0.5 Hz、1 Hz、1.5 Hz、2 Hz。在满足上述频率调整的基础上,扭振系统还应具备不小于1 Nm的扰动扭矩,通过调整不同的扭杆刚度及惯量即可调整扭振系统的固有频率,扭杆 2刚度为 358 Nm/rad,扭杆 2直径为9 mm,如表1所示为不同频率下扭振系统参数表。

表1 扭振系统参数表Table.1 Parameter table of torsional vibration system

2.2 扭振系统动力学模型的建立

2.2.1 复域中动力学模型的建立

扭振系统由驱动电机、惯量盘和两个扭杆组成。扭杆刚度分别为K1和K2,惯量盘惯量为Js,驱动电机输出端转角为 θm,惯量盘转角为 θs。当驱动电机匀速转动时,扭振系统对电机的反作用矩是Tm。由于支撑惯量模拟装置的气浮轴承摩擦力很小,忽略空气阻力作用,扭振系统原理示意图如图4所示。

动力学推导如下:

按初始速度、加速度为零进行拉氏变换:

扭振系统的固有频率和周期为:

驱动过程扭振系统扰动扭矩:

其幅频特性为:

从上式可以看出,扭振系统的固有频率与两扭杆之和及惯量值有关,扰动扭矩的大小与两扭杆刚度的比值以及惯量有关。

2.2.2 时域中动力学模型的建立

在验证试验中,加载电机施加的力矩由扭振系统动力学模型计算得出,因此需要建立时域中扭振系统的动力学模型,即求解微分方程。

对于惯量盘,由动量矩定理可知,

扭振系统对电机的反作用力矩为:

电机的转角可以由圆光栅测出,可由上式求出。因此扭振系统反作用力矩的求取问题转换为求解二阶微分方程

解析解的问题。

在实际系统中,驱动电机的速度存在微小波动,因此,需要求解(t)不等于零时微分方程的通解。驱动电机的驱动速度可看作匀速运动和扰动速度叠加的结果,扭振系统对电机的反作用力矩是斜坡力矩和正弦力矩的叠加。斜坡力矩是使扭杆1和扭杆2产生形变的反作用力矩,正弦力矩是由惯量盘的振动引起的。

二阶微分方程初值为:

齐次方程的通解为:

设方程的特解为:

将特解代入原方程得:

由等效系数法特解为:

所以非齐次方程的通解为:

令

则

代入初值得:

扰动扭矩

电机端力矩

即

由速度波动引起的扰动扭矩为:

速度波动引起惯量盘的波动最终导致电机端力矩的波动,由一般形式的解可以看出,电机端力矩的波动为标准正弦与波动力矩的叠加,即在小速度波动时,波动力矩并不能干扰惯量盘的幅值。从解的形式可以看出,速度的波动对扰动扭矩的影响本质上是加速度的传递问题,传递过程会受到连杆1和整个系统频率的影响。

已知回馈到电机的反作用力矩为:

驱动电机速度的波动是由驱动电机加速度引起的,加速度通过扭杆1传递给惯量盘和扭杆2,最终引起扭振系统对电机输出端扭矩的改变。在合理假设的条件下,存在速度波动时,驱动电机受到力矩的解析解为:

式中:

3 仿真分析

下面采用Simulink与Adams联合仿真对比其仿真结果,以验证动力学模型的准确性。仿真中将扭振系统模型简称考核模型,加载电机与驱动电机对拖加载模型简称对拖模型。两模型中电机参数及驱动速度一致,分别对不同特定频率的扭振与加载系统进行仿真。

考核模型中扭振系统两端约束,驱动电机通过减速器与转动部分相连,转动部分与扭振系统通过扭簧相连。对拖模型中驱动电机通过减速器与加载电机相连,转动部分与加载电机通过扭簧相连。加载系统的输入为由上位机计算得到的加载力矩指令,输出为承载对象受到的实际力矩,采用力矩、电流反馈双闭环控制加载电机。

建立联合仿真模型,数据交换周期为2 ms。选取0.5 Hz工况时,加载系统与扭振系统仿真结果进行对比,加载扭矩对比如图5所示,扰动扭矩对比如图6所示。

扭振系统采用同样的驱动速度进行驱动时,最大加载扭矩可达 50 Nm,扰动扭矩幅值约为2.5 Nm,扭振系统与加载系统两种状况下扭矩偏差不超过总加载扭矩的0.13%,扰动扭矩偏差不超过幅值的2.6%,即加载扭矩偏差不大于0.065 Nm。对不同频率下扭振系统与加载系统进行仿真,其仿真结果一致,表明了动力学模型的正确性。

4 加载有效性实验验证

加载单元的加载能力、加载精度、加载响应速度及加载带宽是验证半物理试验台加载有效性的关键指标,通过对比扭振系统与加载系统力矩实测曲线的一致性可以检验试验台的加载有效性。

扭振系统考核基于实际扭振系统模型,通过对理论模型进行离散化,最终转化为斜坡加正弦的耦合输出,扭振系统理想离散化模型:

为避开噪声干扰,扰动扭矩的幅值选为5 Nm,如图9所示为扭振系统实物图。

通过实验得到扭振系统振幅为5 Nm时各特定频率下的力矩实测曲线与幅值偏差曲线,频率为0.5 Hz时结果如图7~图8所示。

动力学仿真单元根据建立的扭振系统动力学模型与实时测量的角度计算出指令力矩,加载单元根据指令力矩对驱动单元进行实时加载。通过阶跃与正弦响应实验,观察系统对不同幅值的动态响应,得到初步调试结论:加载单元有很好的刚度特性,系统的阶跃与正弦响应曲线接近加载电机自身的阶跃与正弦曲线;幅值增加,电机的阶跃时间变长,超调减小;系统整体刚度增加有利于提升扭矩加载的响应速度。如图10所示为加载系统实物图,通过实验得到加载系统振幅为5 Nm时各特定频率下的力矩实测曲线与幅值偏差曲线,频率为0.5 Hz时结果如图11~图12所示。

通过半物理试验台对不同频率下扭振系统与加载系统进行实验,扭振系统与加载系统两种状况下扭矩偏差不超过总加载扭矩的0.23%,实验结果具有较好的一致性,表明试验台加载有效性好,满足试验要求。

5 结 论

文章总结了太阳帆板驱动机构的研究进展,提出了一种基于扭振系统的对日定向半物理试验系统加载有效性验证方案,实验结果表明,试验台的加载有效性好,满足测试要求。

通过等效实物模型的考核,实现了对试验台加载有效性的高经济性测试。此方法对半物理试验系统的性能测试具有一定的借鉴意义,可有效降低测试的难度及费用。

[1] 周建平.我国空间站工程总体构想[J].载人航天,2013,19 (2):1-10.[Zhou Jian-ping.Chinese space station project overall vision[J].Manned Spaceflight,2013,19(2):1-10.]

[2] 陈烈民.航天器结构与机构[M].北京:宇航出版社,2005: 354-356.

[3] 屠善澄.卫星姿态动力学与控制[M].北京:中国宇航出版社,2006:422-424.

[4] 林竹翀.航天器太阳帆板对日定向方法研究[D].长沙:国防科技大学,2010.[Lin Zhu-chong.Study on spacecraft solar panelsun-tracking method[D].Changsha:National University of Defense Technology,2010.]

[5] Jones H M,Roger N.Design and development of a constant-speed solar array drive[C].The 19th Aerospace Mechanism Symposium,CA,USA:NASA Conference Publication.1985.

[6] 马兴瑞,于登云,孙京,等.空间飞行器展开与驱动机构研究进展[J].宇航学报,2006,27(6):1124-1131.[Ma Xingrui,Yu Deng-yun,Sun Jing,et al.The researching evolvement of spacecraft deployment and driving mechanism[J].Journal of Astronautics,2006,27(6):1124-1131.]

[7] Rodger F,Son N.Development of the solar array deployment and drive system for the XTE spacecraft[R].NASA,N95-27284,1995.

[8] 斯祝华,刘一武,黎康.太阳帆板驱动装置建模及其驱动控制研究[J].空间控制技术与应用,2010,36(2):13-19.[Si Zhu-hua,Liu Yi-wu,Li Kang.Research on modeling and driver design of solar array drive assembly[J].Aerospace Control and Application,2010,36(2):13-19.]

[9] 石磊.太阳翼驱动机构的可靠性分析[D].成都:电子科技大学,2010.[Shi Lei.Reliability analysis of solar wing driving mechanism[D].Chengdu:University of Electronic Science and Technology of China,2010.]

[10] 余方玉.太阳能帆板驱动装置力矩特性测试方法的研究[D].天津:天津大学,2012.[Yu Fang-yu.Study on the test method of solar array drive assembly torque characteristics[D].Tianjin:Tianjin University,2012.]

[11] 徐志刚,白鑫林,王军义,等.基于等效惯量模拟的空间站转位机械臂承载性能测试[J].机器人,2015,37(2):231-236.[Xu Zhi-gang,Bai Xin-lin,Wang Jun-yi,et al.Load carrying capacity test of the space station redocking manipulator based on the equivalent inertia simulation method[J].Robot,2015,37(2):231-236.]

[12] 马毅.航天器展开机构虚拟样机动力学仿真研究[D].中国科学院研究生院,2006.[Ma Yi.The study of virtual prototype technology on dynamics simulation of spacecraft deployable mechanism[D].Graduate University of Chinese Academy of Sciences,2006.]

通信地址:中国科学院沈阳自动化研究所(110016)

电话:(021)83601109

E-mail:yhe@sia.cn

尹 猛(1992-),男,硕士生,主要从事航天器地面仿真设备、特种机器人与工业自动化。本文通信作者。

通信地址:中国科学院沈阳自动化研究所(110016)

电话:(021)83601154

E-mail:yinmeng@sia.cn

(编辑:张宇平)

Effectiveness Validation of the Semi-physical Test Bench for the Sun Orientation

HE Yun1,2,YIN Meng1,2,XU Zhi-gang1,LIU Ming-yang1

(1.Shenyang Institute of Automation,Chinese Academy of Sciences,Shenyang 110016,China; 2.University of Chinese Academy of Sciences,Beijing 100039,China)

A new method is presented to test the effectiveness of the test system.The torsional vibration system is designed in detail,and the dynamic model is established.Furthermore,the rationality of the scheme is verified by the simulation analysis.Load torque curve is generated by dynamic model,and the torque curve is produced by the physical object.By comparing the consistency of the two curves,the evaluation of the effectiveness of the system is realized.Experimental results show that,the system has high loading precision and meets the test requirements.The assessment of the equivalent model is of great significance to improve the visual performance and reliability of the test system.This method has a certain reference value for the performance test of other semi-physical test equipment.

Sun orientation device for space station;Torsional vibration system;Semi-physical test system; Verification of the validity of the load

V448.22

A

1000-1328(2017)02-0198-07

10.3873/j.issn.1000-1328.2017.02.012

贺 云(1979-),男,副研究员,主要从事航天器物理仿真,机器人控制算法与工业自动化。

2016-07-07;

2016-10-20