高热流散热泵驱两相流体回路设计及飞行验证

于新刚,徐 侃,苗建印,王德伟,赵 欣,范含林,菅鲁京,张红星

(1.北京空间飞行器总体设计部,北京100094;2.空间热控技术北京市重点实验室,北京100094)

高热流散热泵驱两相流体回路设计及飞行验证

于新刚1,2,徐 侃1,2,苗建印1,2,王德伟1,2,赵 欣1,2,范含林1,菅鲁京1,2,张红星1,2

(1.北京空间飞行器总体设计部,北京100094;2.空间热控技术北京市重点实验室,北京100094)

针对激光、雷达等载荷空间应用中存在的超过100 W/cm2高热流密度散热问题,采用泵驱两相流体回路结合金刚石微槽道的方法实现了271 W/cm2热流密度的散热。对系统设计及关键部件设计进行了研究,整个系统经过地面和在轨飞行验证,运行平稳。利用储液器控温的方式,实现了系统温度的准确控制。测试结果表明,地面和在轨飞行期间的换热及流阻相当,验证了重力无关设计的正确性。

微槽道;两相流体回路;流动沸腾

0 引 言

随着技术的发展,虽然电子设备在材料和性能方面不断改进,但是对大功率、高通量的电子设备的散热、温度控制还是变得越来越困难[1-3]。在宇航领域,随着电子设备的功耗增长,散热技术由被动热控技术发展至风冷直至单相液冷,目前宇航领域对于大功率设备散热最有效的手段仍是单相流体回路技术[4-6],以及以环路热管为代表的热管技术。如向艳超等[7]采用重力辅助两相流体回路解决CE-3月夜问题。近年来,以空间用激光载荷、相控阵雷达为代表的大功率设备的热流密度已经达到或超过了100 W/cm2,采用传统的单相流体换热的方式解决其散热问题难度很大[8]。这些需求促使研究者发展高性能的两相换热方式[9]。热流密度超过100 W/cm2时,基于相变的流动沸腾换热(微槽道)、两相喷雾冷却、两相射流冷是常用的几种散热方式,这三种换热方式在换热热流密度和换热温差上同时满足实际的工程应用[10]。表1[11]给出了几种散热方式的比较,可以看出在系统体积和温度均匀性上微槽道流动换热具有优势,而从换热的性能来看射流和喷雾冷却具有优势。在换热能力均满足需求的情况下,采用喷雾冷却和射流冷却,系统体积较大,这给空间应用带来了困难,随着微加工技术的发展,结构紧凑、轻便、温度均匀性好的微槽道散热方式,在未来宇航领域高热流密度散热领域应用前景广阔[12]。

微槽道内流动沸腾是在 1981年第一次被Tuckerman和Pease[13]验证的。在接下来的三十多年,微通道流动换热得到了广泛关注。大量的研究集中在[13-22]以下四个方面:1)微小流动通道里的流动沸腾换热特性和传热机理;2)微槽道内流态的差异以及绝热和非绝热流动的特性研究;3)数值模拟以及对流动换热系数的研究;4)气泡生长的模拟,不稳定性的克服以及流动的强化。这些研究为微通道流动沸腾传热特性的理解提供了指导。

上述的微槽道内流动沸腾换热的研究集中在地面重力条件下,对于微重力条件下由于气泡生长、分布与地面不同所引起的微通道内流动沸腾换热的差异研究还比较少。

Konishi等[23]综述了微重力流动沸腾换热的研究,着重从理论上对微重力流动沸腾的特殊性进行分析,包括加热方向不同对临界热流密度的影响,池沸腾和流动沸腾在微重力下的差异以及与重力无关的设计方法,并采用落塔、抛物飞机等开展了少量试验,但由于试验条件限制以及试验时间很短(一般只有几秒),并未真正实现稳定的微重力条件下的流动沸腾换热,其结果能否用于空间两相散热系统还存在疑问。

表1 不同散热方式的比较Table 1 Comparison of different cooling scheme

微槽道作为流动沸腾换热热沉,需要与泵驱两相流体回路相结合,即作为泵驱两相流体回路系统的蒸发器。空间用泵驱两相流体回路的研究开始于20世纪80年代,主要经历了以下几个阶段[24-25]:

1)20世纪80年代,Oren、Stalmach、Haslett开始开展泵驱两相回路基础理论研究。

2)1994年重新设计前,国际空间站美国部分、俄罗斯部分采用泵驱两相回路,后由于热源数量减少,改为泵驱单相流体回路。

3)1997年 STS-85任务搭载的 NASDA和TOSHIBA研制的TPFLEX为泵驱两相流体回路的首次搭载。

4)2011年发射的AMS02泵驱两相流体回路系统,为泵驱两相流体回路系统的首次在轨应用。

在此之后,空间用泵驱两相流体回路也被用于解决大型天线以及深空探测任务的飞行器的热控制[26-28]。

上述空间应用中泵驱两相流体回路主要解决热量远距离传输和温度均匀性问题,超过100 W/cm2空间极高热流散热问题的研究还未看到报道。

综上所述,现有的用于空间极高热流散热的微槽道流动沸腾换热的研究,特别是重力无关设计方法和机理还缺乏稳定的空间飞行验证,而目前用于航天器热控的泵驱两相流体回路系统还未达到极高热流的范畴,因此为解决热流密度超过100 W/cm2的空间载荷的散热问题,需要将二者结合起来,开展进一步研究工作。

本文结合金刚石微槽道散热技术及泵驱两相流体回路,解决空间极高热流密度问题,并对重力无关设计方法进行验证。

1 两相流体回路试验系统

1.1 系统流程

整个泵驱两相流体回路流程如图1所示,由蒸发器、预热器、回热器、机械泵、储液器、冷凝器、压力传感器和传输管路构成氨工质闭合回路。蒸发器内处于气液两相状态的工质,从高热流密度加热器处吸收热量后产生沸腾,干度增大,接着流经回热器把热量传给从泵出来的过冷液,干度降低,再通过相变装置把热量排散给相变材料,干度进一步降低,达到过冷状态。从相变装置流出的过冷液再顺序通过泵、回热器,经过预热器加热至两相状态后回流到蒸发器中。工质在蒸发器和相变装置间的循环流动由泵提供的动力来维持。由于整个系统没有外部的散热热沉,因此采用相变材料作为散热热沉。参加飞行试验的泵驱两相流体回路系统如图2所示。

1.2 工质

在目前的设计中采用无水氨作为回路的循环工质。在常用的循环工质中氨的潜热仅次于水(常压下分别为1368和2257 kJ/kg。此外氨的三相点为-77℃、临界温度为132℃,可以满足空间应用的需求,也是目前宇航用热管和环路热管的常用工质。

1.3 微槽道蒸发器

蒸发器和微槽道的结构如图3所示,蒸发器由带有微槽结构的金刚石薄片焊接在金属本体上组成,微槽的设计宽度为0.2 mm,深度为1 mm。采用的金刚石的导热系数约为1500 W/m℃,为了减小系统阻力,对微槽道表面进行了处理,处理前后对比如图4所示。采用金刚石主要是减小蒸发器自身的导热热阻,图5给出了蒸发器上表面施加500 W的热量,维持下表面温度为20℃的计算结果,材料为金刚石时,温差只有7℃。

1.4 循环泵

两相循环泵是泵驱两相流体回路的核心,机械泵应用在两相热控系统中,与常用的单相泵类产品不同,具有以下特殊性:1)在工质饱和蒸汽压下工作,耐压能力强;2)入口工质过冷度较小时,需要具有一定驱动两相工质的能力;3)泵流量很小,扬程较大。基于上述需求,设计一种轴流式螺纹驱动泵作为流体回路的驱动源。

1.5 高热流加热器

模拟超过100 W/cm2的热源是开展试验研究的一个关键环节。设计中采用了变截面的方式来放大热流密度,高热流密度加热器的外形尺寸如图6所示,本体材料为紫铜,其顶面上焊接了4路规格相同的4路加热片,最大功率可达500 W,通过包覆的气凝胶来隔热和保温,加热器与蒸发器的耦合面的大小为1 cm2,最大可模拟500 W/cm2的热耗。

1.6 系统控制

整个泵驱两相流体回路的温度控制通过储液器来实现,储液器内的工质为气液共存的状态,通过改变储液器的温度,改变系统的压力,进而控制蒸发和冷凝的温度,实现对系统的温度控制。

2 地面测试结果及分析

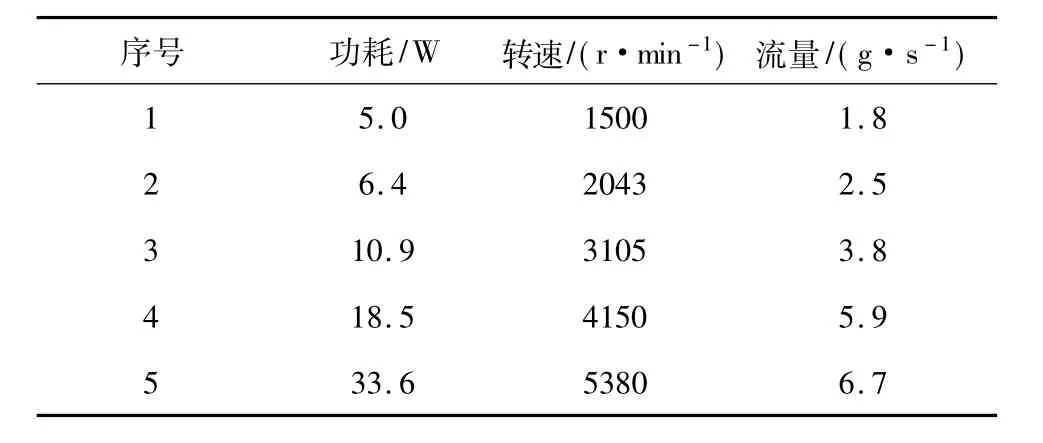

系统不加热负荷的情况下运转,测量了不同转速条件下,系统的流量数据,作为确定泵工作参数的依据。根据循环泵的测试结果,选择5000 r/min作为飞行试验时泵的工作转速。

表2 系统流量测试结果Table 2 Flow rate of fluid loop

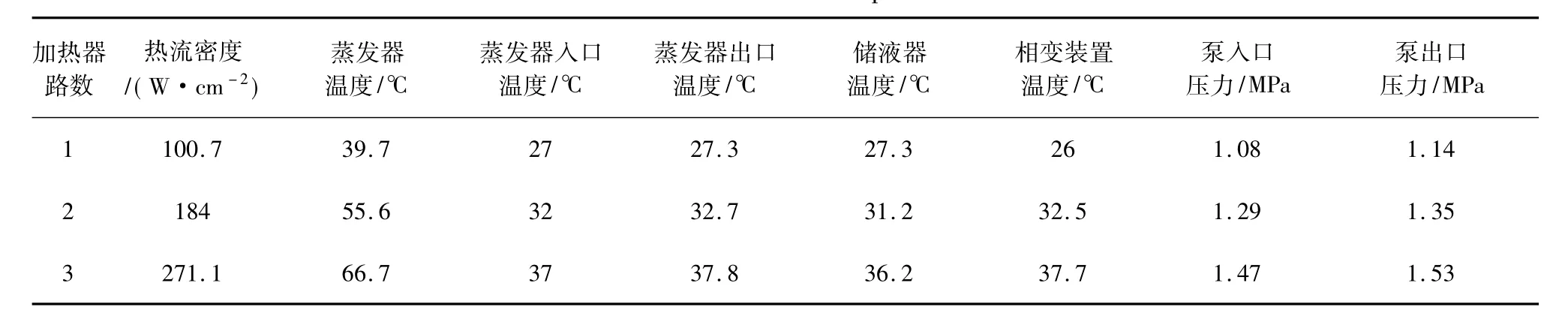

在泵转速5000 r/min的情况下,地面对系统的运行进行了测试,高热流密度加热器分别开1路、2路、3路,测试结果如表3所示,系统工作稳定、正常。从测试结果可以看出:

1)利用储液器控温精度较高,储液器与蒸发器出口温度差异小于0.2℃,系统处于良好的两相工作状态。

2)系统的流阻主要存在于蒸发器两端,约为60 kPa,而且这一流阻对系统热流密度(加热量)不敏感,当加热量从100.7 W~271.1 W变化时,流阻相当。

3)蒸发器的沸腾换热系数在7.8~9.1 W/ cm2℃之间。

4)相变装置与工质之间换热良好,相变装置出口工质的温度与相变装置侧壁的温差小于2℃。

图7给出了地面测试时储液器温度、蒸发器出入口温度、泵入口压力随时间的变化。从图7可以看出,在高热流密度加热器打开后在蒸发器出口出现一个约4℃的温度过冲,分析是由于加热的热流密度很高,在形成稳定流动沸腾换热前温度出现过冲,进入两相状态后温度下降,在后续加热功率增加时未出现类似的温度过冲现象。

工作过程中系统的压力保持稳定,未出现大的压力波动,只是随着储液器的温度波动而小幅波动。由于泵驱两相流体回路中循环泵的能力较强,因此小的压力波动未对系统的工作产生不良影响。

储液器温度不断上升是由于储液器控温的方式采用随动控温的方式,其控温的目标是冷凝器出口温度加上一个增量,由于随着试验进行相变装置温度不断上升所以储液器温度不断上升,当相变装置温度趋于稳定时储液器温度也趋于稳定。

3 在轨飞行结果及其与地面试验结果比对

2016年6月26日,高热流散热泵驱两相流体回路搭载多功能飞船缩比返回舱进行了在轨飞行。飞行试验在10∶41开始,13∶41结束,共持续了3个小时,热源的最高热流密度为271 W/cm2。

图8给出了飞行期间关键点的温度、压力变化。从飞行试验数据来看,在轨飞行期间温度和压力的变化情况与地面试验类似,通过储液器控制了蒸发器温度,系统工作状态良好。试验的整体温度较地面测试低,这主要是由于入轨后,系统的初始温度较低的缘故。飞行试验中由于相变材料初始温度较低(约11℃),而且试验开展的时间有限,因此相变材料未达到相变点即结束了试验,图8中温度未趋于稳定值。

从试验过程来看,在高热流密度加热器开始加热后出现了一个1.5℃的温度过冲,这一过冲较地面试验时的4℃有所减小,这是由于在高热流施加的瞬间,蒸发器(见图9)内还未建立稳定的流动沸腾换热,因此加热面温度瞬间升高,地面试验时由于气泡浮力作用难以脱离加热面,建立稳定流动沸腾换热时间相对较长,而在轨情况下由于气泡迅速脱离缩短了建立稳定的流动沸腾换热的时间,使得加热面温度在这一过程中升高较少。

在轨飞行过程中,根据高热流密度加热器与工质的温差推算得到了流动沸腾换热系数与地面测试结果相当,差别在10%以内,这是由于设计时进行了重力无关设计,根据文献[23],流速大于1.5 m/s时,流动沸腾换热受重力影响较小,系统设计时通过流量和槽道尺寸的设计使得槽道内的流速达到2.5 m/s,因此进入了重力无关区域。此外由于进行了重力无关设计在轨飞行期间和地面测试期间系统的流阻相当,均为60 kPa左右。这一结果对于微槽道散热技术在宇航领域的应用具有显著的意义。两相系统应用于空间微重力或其他特殊重力条件下一个主要的障碍就是由于气泡的浮升力的影响,其在地面和空间行为差异很大,难以在地面进行充分的验证,因此两相系统在宇航领域的应用一直比较慎重,需要预留大量的设计余量,或者通过非常复杂的地面试验方法进行验证,显著的制约了其应用,通过此次在轨试验和地面数据的对比充分验证了采用合理的重力无关设计,地面试验可以对在轨工况的流动和换热特性进行充分的验证,减少飞行试验的不确定性。

高热流密度蒸发器上采用气凝胶覆盖的方式进行隔热,飞行过程中气凝胶两侧的温差约为100℃,地面测试时气凝胶两侧的温差约为97℃,当量的导热系数约在10-3W/m℃量级,在轨期间由于气凝胶中的气体排出其隔热效果进一步改善,变化量约为3%,差异不大。

表3 工作性能测试结果Table 3 Performance of fluid loop in terrestrial test

4 结 论

本文利用金刚石微槽道结合泵驱两相流体回路实现了271 W/cm2热流密度的散热,流动沸腾换热系数达到7.8~9.1 W/cm2℃。在轨和地面数据比对验证了控制流速的重力无关设计方法的有效性,为后续空间应用奠定了基础。

[1] Price D C.A review of selected thermal management solutions for military electronic systems[J].IEEE Trans.Compon.Packag.Tech.,2003,26(1):26-39.

[2] Krishnan S,Garimella S V,Chrysler G,et al.Towards a thermal Moore's law[J].IEEE Trans.Adv.Packag.,2007,30(3):462-474.

[3] Mudawar I. Two-phase microchannelheat sinks: theory,applications,and limitations[J]. ASME J. Electron.Packaging,2011,133(4):041002.

[4] 张立,姜军,赵啓伟.单相流体回路在卫星热控制中的应用研究[J].中国空间科学技术,2008,28(3):65-71.[Zhang Li,Jiang Jun,Zhao Qi-wei.Application of single-phase fluid loop system on thermal control of satellite[J].Chinese Space Science and Technology,2008,28(3):65-71.]

[5] 范宇峰,黄家荣.热控流体回路补偿器的热计算方法[J].宇航学报,2008,29(3):826-830.[Fan Yu-feng,Huang Jiarong,Thermal calculation method for the accumulator of the liquid fluid loop in thermal control system[J].Journal of Astronautics,2008,29(3):826-830.]

[6] 吴自帅,黄臻成,莫冬传,等.多舱耦合流体系统在功耗调配模式下的模拟分析[J].宇航学报,2012,33(12):1860-1865.[Wu Zi-shuai,Huang Zhen-cheng,Mo Dong-chuan,et al.Simulation analysis for a multi-compartment thermal coupled system under power Allocation condition[J].Journal of Astronautics,2012,33(12):1860-1865.]

[7] 向艳超,陈建新,张冰强,等.嫦娥三号“玉兔"巡视器热控制[J].宇航学报,2015,36(10):1203-1209.[Xiang Yanchao,Chen Jian-xin,Zhang Bing-qiang,et al.Thermal control for Jade Rabbit Rover of Chang’E-3[J].Journal of Astronautics,2015,36(10):1203-1209.]

[8] Anderson T M,Mudawar I.Microelectronic cooling by enhanced pool boiling of a dielectric fluorocarbon liquid[J].ASME J.Heat Transfer,1989,111(3):752-759.

[9] Estes K A,Mudawar I.Comparison of two-phase electronic cooling using free jets and sprays[J].Journal of Electronic Packaging,1995,117(6):323-332.

[10] Mudawar I.Recent advances in high-flux,two-phase thermal management[J].Journal of Thermal Science and Engineering Applications,2013,5(2):021012.

[11] Kandlikar S G.History,advances,and challenges in liquid flow and flow boiling heat transfer in microchannels:a critical review[J].Journal of Heat Transfer,2012,134(3):034001.

[12] 邵保平.星载微型电子系统微尺度传热与散热方法研究[D].哈尔滨:哈尔滨工业大学,2007.[Shao Bao-ping.Study on micro-scale heat transfer and dissipation method for space bome micro-electronics system[D].Harbin;Harbin Institute of Technology,2007.]

[13] Tuckerman D B,Pease R F W.High-performance heat sinking for VLSI[J].Electron Device Letters,IEEE,1981,2(5):126-129.

[14] Park J E,Thome J R.Critical heat flux in multi-microchannel copper elements with low pressure refrigerants[J].Int.J.Heat Mass Transfer,2010,53(1):110-122.

[15] Mudawar I. Two-phase microchannelheatsinks: theory,applications,and limitations[J]. JournalofElectronic Packaging,2011,133(4):041002.

[16] Chen T L,Garimella S V.A study of critical heat flux during flow boiling in microchannel heat sinks[J].Journal of Heat Transfer,2012,134(1):011504.

[17] Kandlikar S G,Widger T T,Kalani A,et al.Enhanced flow boiling over open microchannels with uniform and tapered gap manifolds[J].Journal of Heat Transfer,2013,135(6):061401.

[18] Miner M J,Phelan P E,Odom B A,et al.Optimized expanding microchannel geometry for flow boiling[J].Journal of Heat Transfer,2013,135(4):042901.

[19] Kadam S T,Kumar R.Twenty first century cooling solution: microchannel heat sinks[J].International Journal of Thermal Science,2014,85:73-92.

[20] Adhama A M,GhazaliN M, Ahmad R. Thermaland hydrodynamic analysis of microchannel heatsinks:a review[J].Renewable and Sustainable Energy Reviews,2013,21:614-622.

[21] Prajapati Y K,Pathak M,Kaleem K M.A comparative study of flow boiling heat transfer in three different configurations of microchannels[J].International Journal of Heat and Mass Transfer,2015,85:711-722.

[22] Emran M,Islam M A.Numerical investigation of flow dynamics and heat transfer characteristics in a micro-channel heat sink[J].Procedia Engineering,2014,90:563-568.

[23] Konishi C,Mudawar I.Review of flow boiling and critical heat flux in microgravity[J].International Journal of Heat and Mass Transfer,2015,80(4):469-493.

[24] 孙西辉.机械泵驱CO2两相流体回路稳定性研究[D].广州:中山大学,2010.[Sun Xi-hui.Stabilities research of the mechanically pumped two-phase CO2loop[D].Guangzhou:Sun Yat-sen University,2010.]

[25] Delil A A M.Research issues on two-phase loops for space applications[R].Holand:National Aerospace Laboratory,2000.

[26] Armananzasi I S,Hugon J,Ravasso N,et al.Development of a two-phase mechanically pumped loop(2ΦMPL)for the thermal dissipation management of an active antenna:experimental onground results[C].The 43rd International Conference on Environmental Systems,Val.,Co.,July 14-18,2013.

[27] Sunada E,Benjaman F,Bhandari P,et al.A two-phase mechanically pumped fluid loop for thermal control of deep space science missions[C].The 46th International Conference on Environmental Systems,Vienna,Austria,July 10-14,2016.

[28] Elli M C,Kurwitz R C.Development of a pumped two-phase system for spacecraft thermal control[C].The 46th International Conference on Environmental Systems,Vienna,Austria,July 10-14,2016.

通信地址:北京5142信箱364分箱(100094)

电话:(010)68744734

E-mail:27791802@qq.com

(编辑:牛苗苗)

Design and On-Board Validation of Pumped Two-Phase Fluid Loop for High Heat Flux Removal

YU Xin-gang1,2,XU Kan1,2,MIAO Jian-yin1,2,WANG De-wei1,2,ZHAO Xin1,2,FAN Han-lin1,JIAN Lu-jing1,2,ZHANG Hong-xing1,2

(1.Beijing Institute of Spacecraft System Engineering,Beijing 100094,China; 2.Beijing Key Laboratory of Space Thermal Control Technology,Beijing 100094,China)

A cooling system consisting of a pumped two-phase fluid loop and a diamond micro-channel is illustrated to meet the requirement of heat removal for high power payload in space,such as laser and radar.Detailed design of this system with a cooling capability as high as 271 W/cm2is presented,which is verified by the on-board and terrestrial experiments.The system works very well with a two-phase accumulator to control the temperature of the micro-channel heat sinks.The similarity between the on-board and terrestrial results of the heat transfer and flow demonstrates the gravityindependent design which is critical for space applications.

Micro-channel;Two-phase fluid loop;Flow boiling

V416

A

1000-1328(2017)02-0192-06

10.3873/j.issn.1000-1328.2017.02.011

于新刚(1981-),男,博士,主要从事航天器热控方面的研究。

2016-09-26;

2016-11-27

国家自然科学基金(51406009)