基于LabWindows/CVI的大型泵机组在线监测系统研究

赖冠文,陈英强,符向前,张嘉勋,蒋 劲,肖志怀

(1. 广东省水科院,广州 510000;2.武汉大学 动力与机械学院,武汉 430072)

水泵机组是供水工程中的关键设备,振动是水泵机组故障的主要表现形式,约有80%的故障或事故都在振动信号中有所反映[1]。随着现代传感器技术的发展和先进计算机信息系统的普及,水泵机组的计算机在线监测技术也取得了快速的发展。在线监测与诊断系统可以为机组连续运行积累资料,全面掌握机组工作特性,并能科学地预测其发展趋势,为运行调度、维护检修等生产管理措施提供直接指导依据,可将目前的“定期维护”转变为“按需维护”。另外还可以形成事故追忆机制,根据历史故障的表现状态和数据建立模型库,展现故障发生的特征,从而指导同类机组避免发生相同的故障。

利用计算机在线监测系统,对水泵机组的运行状态及参数进行记录、监测、分析和预测,判断设备是否存在故障征兆,并确定故障的性质、类别、程度、原因、部位,指出故障发生发展的趋势和后果,提出控制故障发展的措施,制定检修项目及方案,从而实现“按需维护、事前检修”,这是大型泵站机组运行管理的必然发展方向[2]。本文介绍了基于LabWindows/CVI开发出的一套大型泵机组在线监测系统软件,能够实时监测泵机组的运行状况,尽早发现故障征兆,从而增强泵站的可靠性,降低其运行成本。

1 系统的设计方案

大型水泵机组运行工况多变,其监测内容也相当复杂,主要包括稳定性监测、电机气隙监测、电机磁场强度监测。本软件系统能够实现泵机组的稳定性在线监测,系统包括了数据采集部分、数据处理部分、数据存储等部分。

系统具有友好的人机交互界面,用户面对的是和实际的硬件仪器相似的操作面板,用户能够根据需求选择查看机组的监测部位,其强大的数据采集,分析和储存功能能够完成对大型泵机组的在线监测,并且能建立庞大的数据库,为数据分析及故障诊断提供可靠的依据。

1.1 软件结构设计

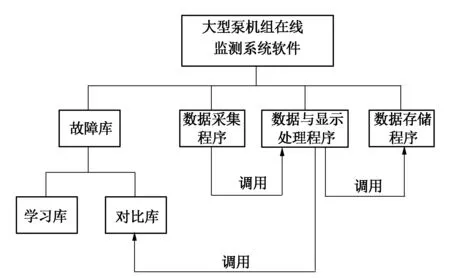

在线监测系统软件主要包括主控块、数据采集块、数据处理块及数据存储块等几个功能块,图1是本系统的设计结构图。

图1 软件结构Fig.1 The structure of software

1.2 数据采集卡的选择

数据采集卡是为使用计算机进行数据采集与控制而设计的,主要技术指标包括采样通道类型及个数、采样率、采样精度及数据采集卡的安装。工程上要求采样频率fs一般大于两倍的最高频率[3],一般fs=(5~10)fmax,本系统选择为1~50 kHz。选样通道类型及个数是根据用户需要进行选择,在能够满足使用要求的同时不造成不必要的资源浪费[4],本系统根据需求及后期扩展要求选择36个通道。该系统选用了PXI数据采集卡,PXI卡是基于数据总线的PXI数据采集卡,可直接插在IBM-PC/AT或与之兼容的计算机内的任一PXI插槽中,构成本监测系统的数据采集系统。

1.3 软件开发环境的选择

Labwindows/CVI是NI公司推出的面向仪器与测控过程的标准ANSIC开发环境。并在C语言的基础上综合了标准化软件开发平台和图形化软件开发平台的优点,为熟悉C语言的开发人员提供了一个功能强大的开发环境,常被用于组建大型监测系统和复杂的虚拟仪器系统。该平台具有各种通信、测试、控制和数值分析的能力,同时具有图形建模简单、控制功能强大、实时性强、编程容易等优点[5]。并具有编程方法简单直观、提供程序代码自动生成功能及有大量符合VPP规范的仪器驱动程序源代码可供参考和使用等优点,是国内虚拟仪器系统集成商使用较多的编程开发环境[6]。因此选用Labwindows/CVI作为该系统的软件开发环境。

2 系统的稳定性监测

2.1 监测部位

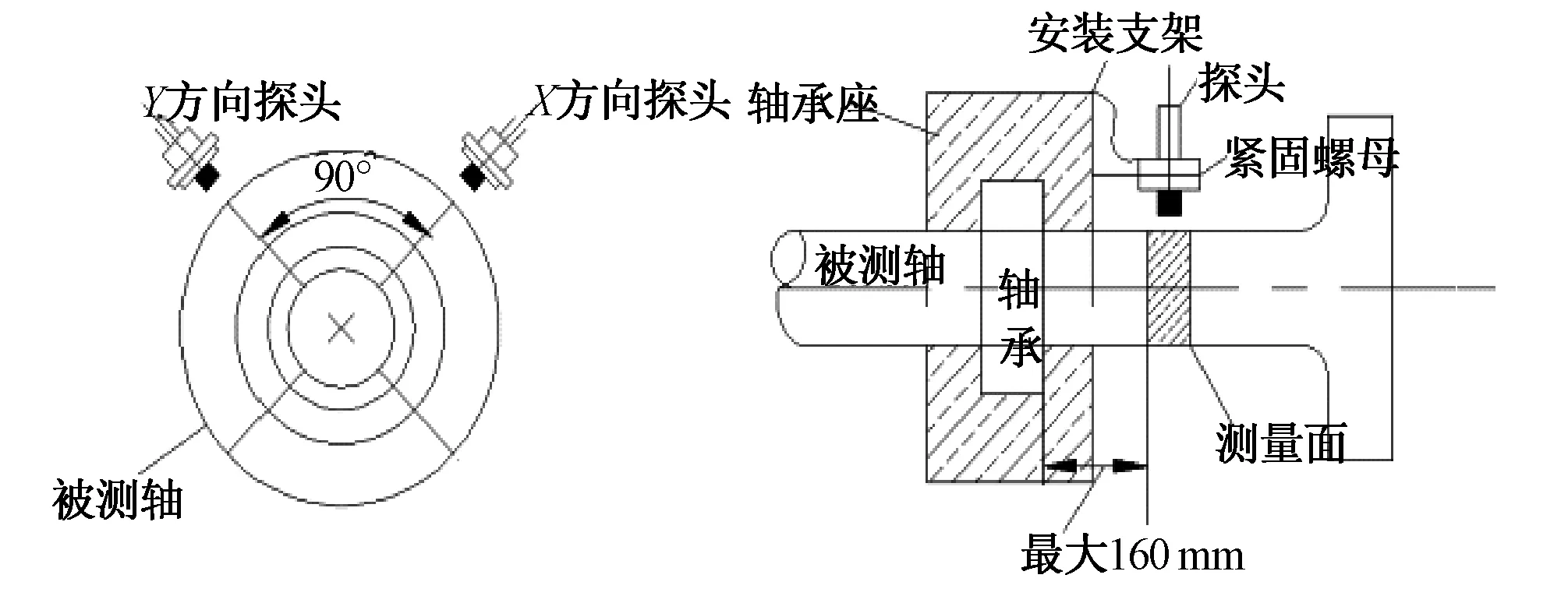

机组稳定性监测是要实时监测机组在实际运行过程中各承重机架的振动和导轴承的摆度,通过这些量的分析得到机组稳定性的各种性能参数,如主要频率成分,幅值特征以及相位特征。根据各稳定性参数,寻找机组主要存在哪些激振力以及产生激振力的原因,为机组运行和状态评价提供依据。其测量布置如图2所示。相关测点配置如下:

图2 摆度和振动测量Fig.2 The measurement of swing and vibration

摆度测点:上导X、Y向摆度,下导X、Y向摆度;振动测点:上机架水平、垂直振动,下机架水平、垂直振动。

2.2 监测传感器

水泵机组振动主要是由于水泵轴振动引起的,轴振动的原因主要有水力、电力及机械等原因引起的,表现在轴的不对中、不平衡、碰摩等故障中。这些故障可以通过传感器监测其振动的实时数据,通过本软件的在线监测,尽早发现故障征兆,给出故障识别的结果,为机组检修提供可靠依据。用于监测的传感器主要是加拿大维保(VibroSyst)公司生产的VSM797S型低频式加速型振动传感器,其能满足测试需求。

VSM797S型低频式加速型振动传感器是一个密封的压电式加速度传感器,它被设 计用于测量恶劣的工业环境中的绝对振动。在它的调节电路中集成了一个低通滤波器,以使传感器的机械共振衰减,并且减轻相关的失真和过载现象。该传感器具有低噪声和温度补偿设计,以确保在整个工作温度范围内获得准确的结果。具体参数如下:

测量范围:10 g峰值

敏感度:500 mV+5%

非线性振幅:1%

带宽: 0.4 to 1 600 Hz(-10%)

0.2 to 3 700 Hz(-3 dB)

采样频率:0.5~1 000 Hz

共振频率: 16 kHz

电源:ICP传输模式

电压:22~28 V直流

恒流: 2~10 mA直流

反向极性保护:内置

3 系统的数据处理方法

在LabWindows/CVI软件中各种数据处理都有与其相应的函数库这样大幅度的降低编程难度,但是有些数据的处理仍然需要编程人员通过编写来实现[7],本文用到的数据处理方法有很多,下面主要介绍本系统中主要用的数据处理方法。

3.1 小波阈值降噪

小波变换中的小波基底都是具有紧支撑性的基底,因此,小波变换具有一种“集中”的性质,也就是说,小波变换可以让信号的能量在经过变换后的小波变换域中集中在少数的系数上,那么相对来说,对这些系数的取值是必然大于在小波变换域中能量被分散于大量小波系数上的噪声的系数值。这也就是小波变化阈值降噪核心所在,因为这意味着经过合理、适当地选择阈值后,去掉小波变换域中低于该阈值的小波系数值,再重构即可得到降噪后的真实有用信号。

假设,实际观察到或测得的信号,记为s[n],由真实有用信号f[n]和噪声成分z[n]组成,即[8]:

s[n]=f[n]+z[n]n=1,2,…,N

(1)

通常,假定信号中的噪声成分z[n]为方差为σ2、独立同分布、均值为零的高斯白噪声信号,则小波阈值降噪步骤为:

(1)小波分解。利用小波的Mallat算法对采集的信号进行L层分解,获取s[n]的L个小波系数序列及一个尺度系数序列。

(2)阈值处理。经典阈值处理函数包括硬阈值函数和软阈值函数。计算出阈值后,把小波系数的绝对值与阈值进行比较,利用阈值处理函数对所得的L层小波系数序列进行量化处理[9]。

硬阈值函数为[10]:

(2)

软阈值函数为[11]:

(3)

(3)小波重构。利用小波的Mallat算法对经过阈值处理的小波系数与尺度系数进行小波重构,获取降噪后的信号。

3.2 轴心轨迹分析

轴心轨迹图是从轴颈同一截面的两个相互垂直的方向上监测得到的一组振动信号,根据检测到的轴心轨迹图形状,可以分析造成振动的具体原因,得出故障的前期征兆。轴心轨迹的获取一般采用两个互成90°安置的非接触式涡流传感器,在各自的方向上测量转轴组件相对机座的振动。如果设相互垂直安装的两个检测轴振动位移传感器信号为x(t)和y(t)在复平面对其进行组合后,形成复信号:

Z(t)=X(t)+Y(t)

(4)

在坐标轴上绘制出Z(t)即得到了轴心轨迹图。

3.3 时域分析

时域特征量[12]是表征信号时域特征的一些参数。它具有直接、简单易懂等特点,是一种比较容易操作的数据分析方法。时域特征量主要包括有量纲参数和无量纲参数。

设待分析的振动信号为:{xi,i=1~N}。有量纲参数主要是指设备输出信号序列的数学统计特性,包括有效值、平均值、方差、均方差和峰值等;

有效值:信号在某一时间段内振幅的均方根值。该时间段一般为一个采用周期。有效值主要反映分析对象的能量特性。

(5)

平均值:信号在某一时间段内振幅的均值。该时间段一般为一个采样周期。平均值描述信号的稳定分量,又称直流分量。

(6)

标准方差:用来测量随机变量和均值之间的差异程度。

(7)

峰值:某一时间段内,信号振幅的最大值。把振动信号{xi}(i=1~N)分为m段,找出m个峰值{Xpj}(j=1,2,…,m)。

(8)

3.4 频域分析

工程上所测得的信号一般为时域信号,然而由于故障的发生、发展往往会引起频率结构的变化,因此频域分析是机械故障诊断中应用最广泛的信号处理方法之一。工程上任何复杂的周期信号都可以按傅里叶级数展开如下:

(9)

式中:T为周期;a0为静态分量;an为余弦振幅;bn为正弦幅。

若x(t)为平稳随机信号,当自相关函数为绝对可积时,自相关函数Rxy(ω)和功率谱密度Sx(ω)为一个傅里叶变换对,如下:

(10)

本系统中通过对信号进行FFT变化从而得到其频谱图,对于原始信号{xk}得到其频谱图的具体的步骤如下:

(1)截断信号序列或添加零点,使序列成为N=2M(M为整数)形式;

(2)使用上述方法进行降噪;

(3)对{xk1}进行FFT变化,得到{Xn};

(4)在坐标系中绘制{Xn}即可频谱图。

3.5 机组故障状态信息的提取及识别

实现泵机组故障诊断主要包含以下3个步骤:一是信号的采集;二是信号特征的提取;三是故障模式识别,进而实现故障诊断,提取出准确的信号特征是实现机组故障诊断的关键步骤。本系统目前能够实现对泵机组稳定性的监测,及实现机组信号的采集,并且能够进行信号的特征提取,至于故障模式的识别,系统将在小波包样本熵提取故障信息的基础上使用支持向量机理论(SVM)进行故障模式的识别与诊断。

4 系统界面展

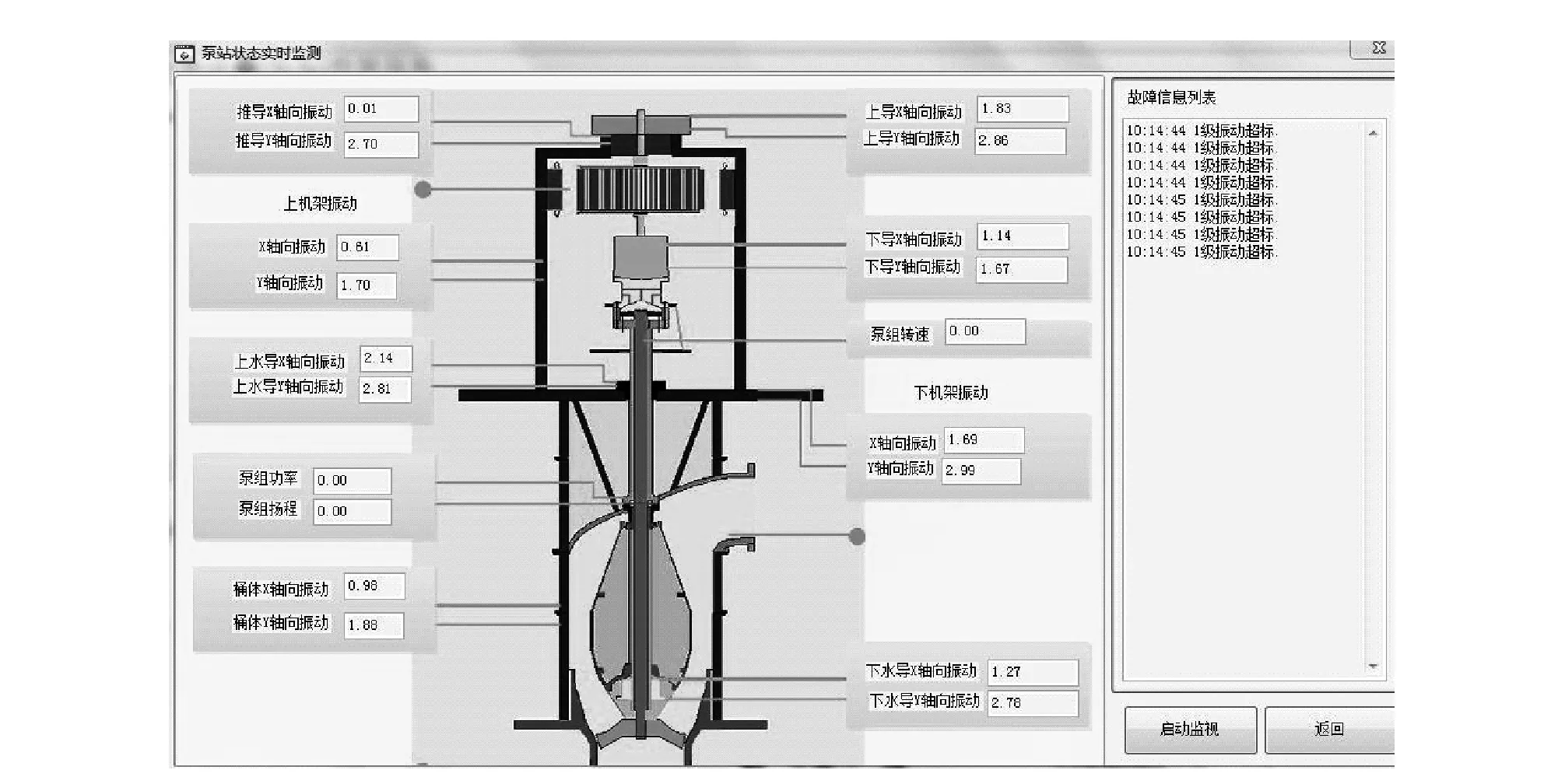

本系统由多个界面组成,输入安全密钥进入系统后通过选择按钮可以选择需要查看的界面,如图3是本系统需要监测的全部数据,能够实时记录上下水导、上下导、推力轴承、水密封、泵进出口压力等实时数据,并显示其故障信息。图4是在选定某个机组方位的时候可以进行查看的实时曲线。

图3 实时监测Fig.3 Real-time monitoring

图4 实时曲线Fig.4 Real time curve

除了进行实时监测之外本系统还能够查看历史数据,对历史数据进行分析,分析的内容主要包括图5所示。

图5 数据分析Fig.5 Data analysis

5 实验验证

本节通过实验台模拟立式水泵转子系统故障,借由实验手段,在实验台上可控的模拟平行不对中条件下转子实验台的响应,收集并处理故障信号,从实验的角度对该软件进行验证,由于实验条件的限制,本次实验仅能模拟下水导的振动情况。

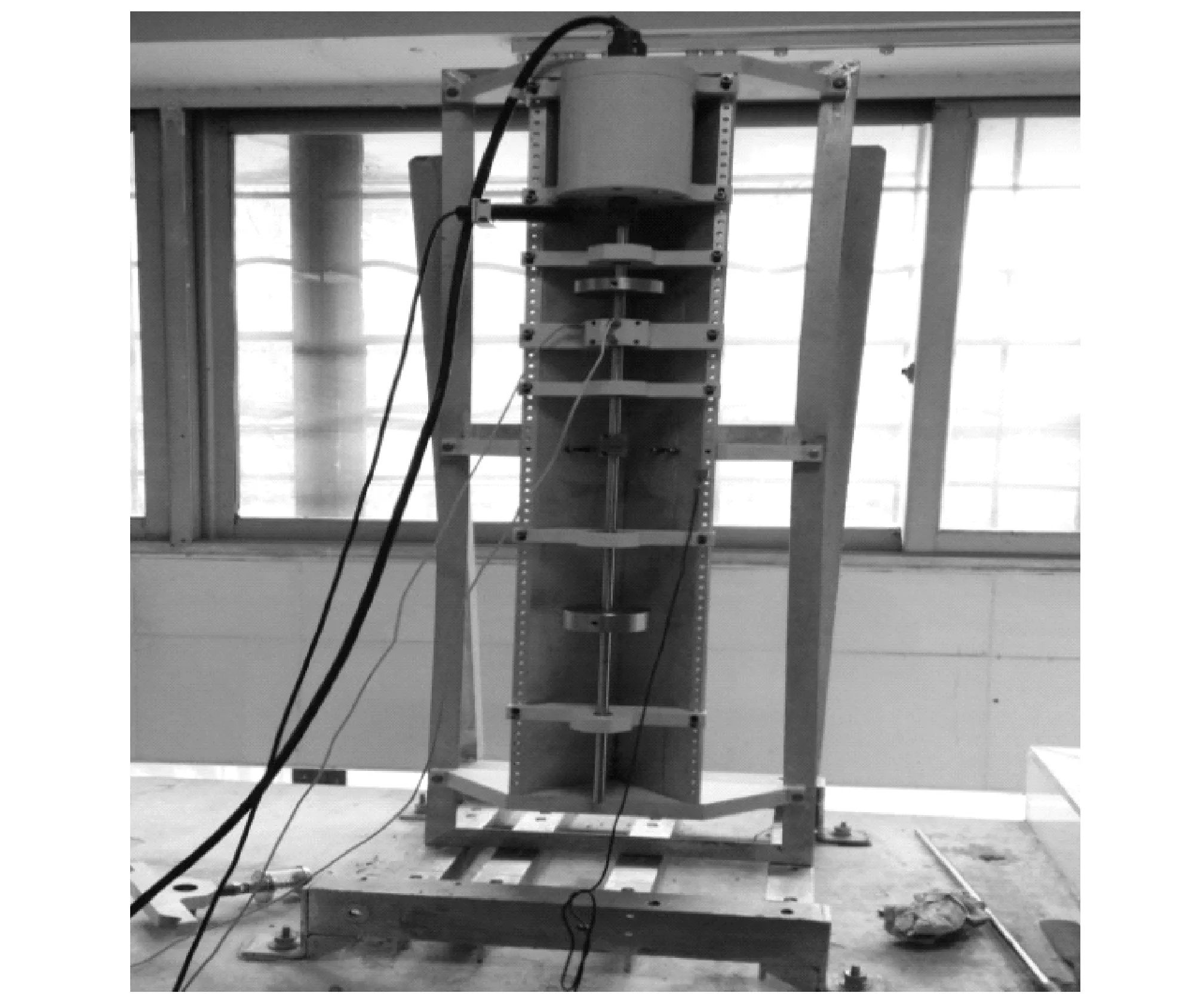

图6 立式转子实验台Fig.6 The test rig of vertical rotor

实验系统由转子实验台、信号采集系统及本系统软件等构成。其中转子试验台通过电机驱动质量圆盘,在轴承约束下随转轴转动,通过激光传感器测量转子转速,通过电磁传感器测量转轴x、y方向位移,通过人为地制造不对中量,以模拟实际中存在的不对中故障,转子实验台结构如图6。实验装置中使用的额定电流为1.95 A、最大输出功率148 W的调速电机,采用V型支架固定,通过柔性联轴器和转轴相连,驱动转子系统工作,并与控制器配合实现调速功能。实验台包含转轴两根,长度分别为500 mm及320 mm,直径均为10 mm。转子圆盘,其一为直径78 mm、厚度25 mm、质量800 g转子,位于实验装置下端;其二为直径78 mm、厚度19 mm、质量500 g转子,位于实验装置上端。测量仪器包括DH5640型光电转速传感器,安装于电机下方,以及位移传感器2枚,安装于传感器支架的水平、垂直位置。此实验数据采集过程中保证转速及特征故障量不发生改变,信号采集频率1 000 Hz,采集时间为7.2 s。

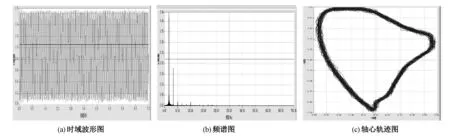

5.1 对中转子的监测及数据

对中转子实验在保证转子系统处于对中条件下,控制实验台转速为1 000和2 000 r/min,收集系统响应信号。图7、图8两种转速下转子振动信号时域波形图、频谱图及轴心轨迹图。表1中为不同转速条件下,特征频率及轴心轨迹形状信息统计表。

图7 转速1 000 r/min Fig.7 Rotor speed 1 000 r/min

图8 转速2 000 r/min Fig.8 Rotor speed 2 000 r/min

转速/(r·min-1)特征频率轴心轨迹10001倍频椭圆20001倍频椭圆

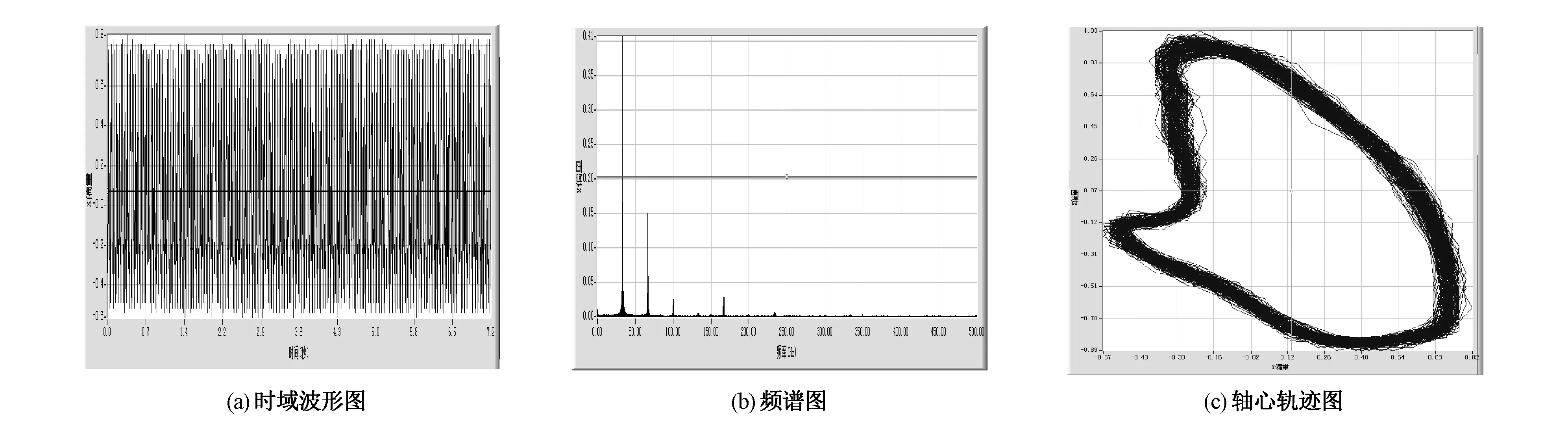

5.2 平行不对中转子系统响应

平行不对中转子实验是通过在下端转子2处轴承支座及V型架间添加薄垫片(1.0 mm),使实验台上端转子轴与下端转子轴间产生平行不对中量,以模拟平行不对中转子系统故障条件,如图9。控制转子实验台转速由1 000 r/min升高至2 500 r/min,观察转速对平行不对中故障转子系统影响,并收集系统响应信号。

图 10、图 11 分别是转速为1 000、2 500 r/min时平行不对中故障的转子振动信号时域波形图、频谱图及轴心轨迹图。表2为不同转速条件下,特征频率及轴心轨迹形状信息统计表。

表2 平行不对中故障实验信号响应特征Tab.2 The signal response characteristics of parallel misalignment

图9 轴连接部不对中Fig.9 The connecting part of shaft misalignment

5.3 偏角不对中转子系统响应

偏角不对中转子实验是通过在下端轴承支座及V型架间添加薄垫片,使得下端轴承被抬高,从而使实验台存在2.5×10-3和7.5×10-3rad两种不同不对中偏角,控制转子实验台转速为2 000 r/min,以模拟不对中偏角对转子系统影响,并收集系统响应信号。

图12、图13分别是转速为2.5×10-3和7.5×10-3rad时偏角不对中故障的转子振动信号时域波形图、频谱图及轴心轨迹图。表3为不同转速条件下,特征频率及轴心轨迹形状信息统计表。

从实验中可以明显地看出当泵转子系统处于对中状态时转子系统主要以一倍频为主,轴心轨迹为平滑的椭圆形;转子系统处于平行不对中状态时,在不同转速下,转子振动响应均存在2倍频成分,且2倍频与1倍频比值基本不变,当转速升高3倍频、4倍频成分变得更加明显,振动轴心轨迹图均为心形;由频谱图可见,转子除较为明显的1倍频成分外,同时存在2、3、4等高倍频成分;转子系统处于偏角不对中时,在2 000 r/min下,转子振动响应均存在2倍频成分,且2倍频与1倍频比值随角度的变化而变化。上述实验可以得出各状态的明显特征,从而对系统进行监测。通过上述实验的验证可以证明本系统在对泵机组监测应用中具有可行性,能够应用于泵站的振动状态监测中。

图10 平行不对中故障 1 000 r/min Fig.10 Misalignment fault 1 000 r/min

图11 平行不对中故障2 500 r/minFig.11 Misalignment fault 2 500 r/min

图12 偏角不对中故障Δα= 2.5×10-3 rad Fig.12 Fault of angle misalignment Δα= 2.5×10-3 rad

图13 偏角不对中故障Δα= 7.5×10-3 rad Fig.13 Fault of angle misalignment Δα= 7.5×10-3 rad

表3 偏角不对中故障实验信号响应特征Tab.3 The signal response characteristics of angle misalignment

6 结 论

由此得出了以下结论:本文介绍的监测系统能够实现与信号采集系统的通信,并且能够对数据进行时域分析、频域分析等;该监测系统还能够应用于泵站转子系统的实时监测中,并且能绘出转子运行过程中的时域图、频域图以及轴心轨迹图;利用LabWindows/CVI开发大型泵在线监测系统具有可行性。本项目目前仍在进行中,后续将进一步完成泵站电动机的气隙及磁场的监测系统的开发,最终实现大型泵机组的全方位在线监测。

□

[1] 梁武科, 张彦宁, 罗兴锜. 水电机组故障诊断系统信号特征的提取[J].大电机技术,2003,(4):53-56.

[2] 刘德祥,杨 扬,邹大江,等. 泵站测试数据采集系统开发研究[J]. 中国农村水利水电,2006,(2);117-118.

[3] 郭文川,程寒杰,李瑞明,等.基于无线传感器网络的温室环境信息监测系统[J].农业机械学报,2010,41(7):181-185.

[4] 王 宇,迟毅林,伍 星,等. 基于盲信号处理的机械噪声监测与故障诊断[J]. 振动与冲击,2009,28(6):32-41.

[5] 徐兴宇,杨小强,张武松,等. 基于LabWindows/CVI的工程装备柴油机高压泵故障诊断[J]. 仪器仪表与分析监测, 2008,(2):20-21.

[6] 江志农,李艳妮. 旋转机械轴心轨迹特征提取技术研究[J]. 振动.测试与诊断, 2007,27(2):98-101.

[7] 张晓静,田启彪,王启菊等. 基于Labwindows/CVI的水轮机选型计算软件设计[J].中国农村水利水电,2015,(9):190-193.

[8] 刘 涛,曾祥利,曾 军.实用小波分析入门[M].北京:国防工业出版社,2006.

[9] 夏文文.一种改进小波阈值的电力线通信信号消噪方法[J]. 电力系统及其自动化学报,2011,(1).

[10] 苏 立, 南海鹏, 余向阳, 等. 基于改进阈值函数的小波降噪分析在水电机组振动信号中的应用[J].水力发电学报,2012,31(3):246-251.

[11] Donoho D L. De-noising by soft-thresholding[J].Information Theory, IEEE Transactions on,1995,41(3):613-627.

[12] 谷文婷. 基于熵的结构健康状态监测技术研究[D].西安:长安大学,2014.