基于耦合求解壁面温度的柴油机热平衡计算方法

马 宁,李若亭,翟振东

(装甲兵工程学院机械工程系,北京 100072)

基于耦合求解壁面温度的柴油机热平衡计算方法

马 宁,李若亭,翟振东

(装甲兵工程学院机械工程系,北京 100072)

针对以往柴油机热平衡计算过程中壁面温度采取经验值处理的弊端,为提升柴油机热平衡计算精度,分别应用GT-POWER和FLOWMASTER软件搭建柴油机工作过程模型与热网络模型,将二者进行耦合求解得到精确的壁面温度,以此作为边界条件代入柴油机工作过程模型对柴油机热平衡进行计算,最后与经验壁面温度法求解的柴油机热平衡结果和试验结果进行对比验证。结果表明:基于耦合求解壁面温度的柴油机热平衡计算方法精度更高。

柴油机; 热平衡; 壁面温度; 热网络模型

柴油机热平衡中各项热流量的分配情况对柴油机性能和运行可靠性具有重要影响。通过热平衡计算可了解柴油机的能量转换、热量传递以及柴油机各子系统之间的内在联系,便于找出提高柴油机效率的有效途径。同时,柴油机热平衡也是设计和优化相关辅助设备(如冷却系统)的重要依据,使各子系统与柴油机匹配达到最优[1]。

目前,计算柴油机热平衡的方法有试验法和仿真法2种,如:YUKSEL等[2]和TAYMAZ等[3]采用试验法分别研究了掺氢汽油对4冲程4缸SI柴油机热平衡的影响和陶瓷衬套发动机的热平衡。但试验法的热平衡计算滞后于柴油机的生产,不利于提高生产效率以及降低成本,因此用仿真法计算热平衡的研究越来越多。张更云等[4]基于柴油机工作过程模型对某HPD柴油机热平衡进行了仿真计算,然而其在计算过程中未对壁面温度进行精确求解。

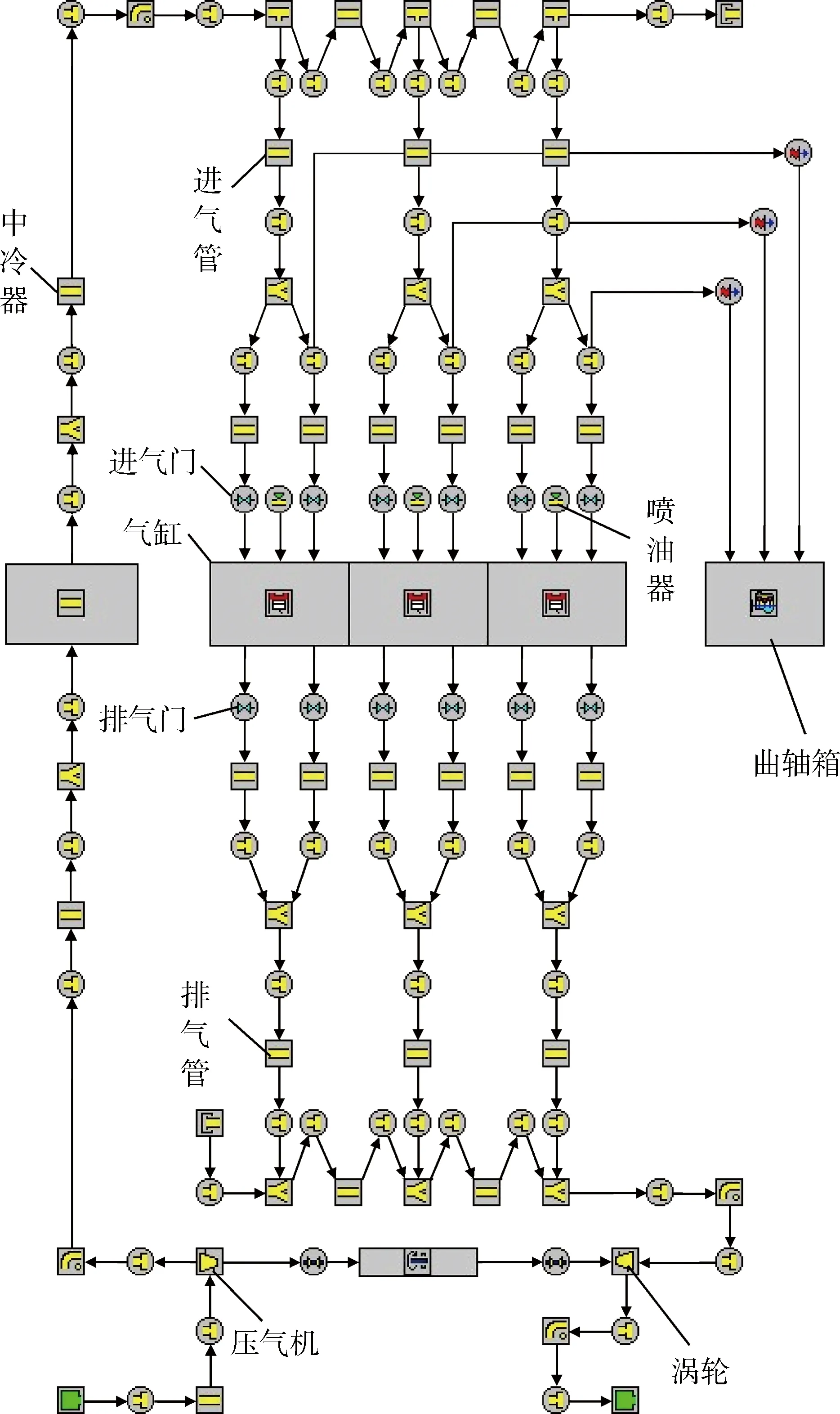

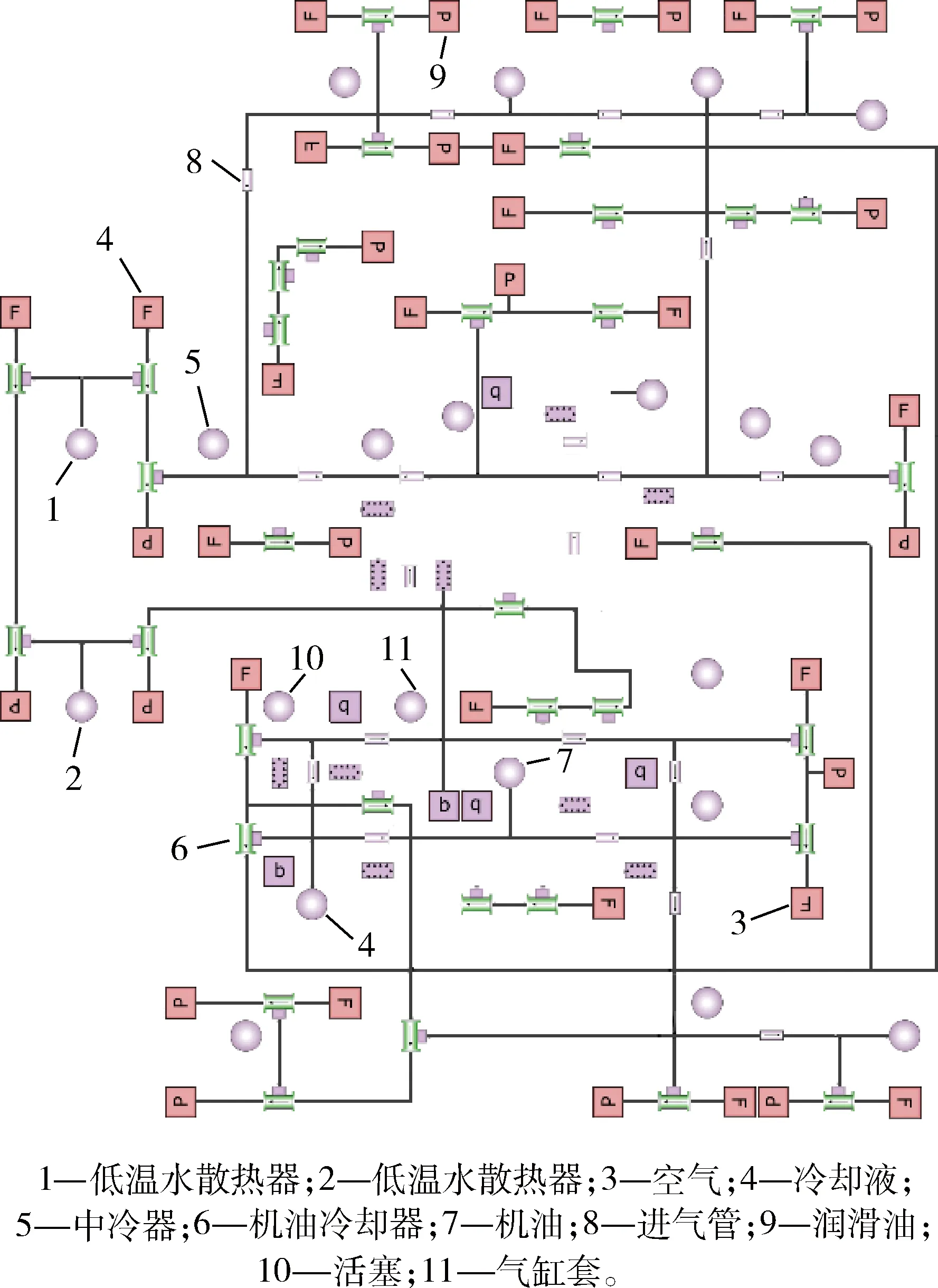

为此,笔者应用GT-POWER软件建立包括气缸、涡轮增压器、中冷器以及进/排气管路的增压中冷柴油机工作过程模型,同时应用FLOWMASTER软件建立柴油机热网络模型,进行柴油机的热平衡计算,最后进行对比验证。

1 模型的建立

1.1 柴油机工作过程模型

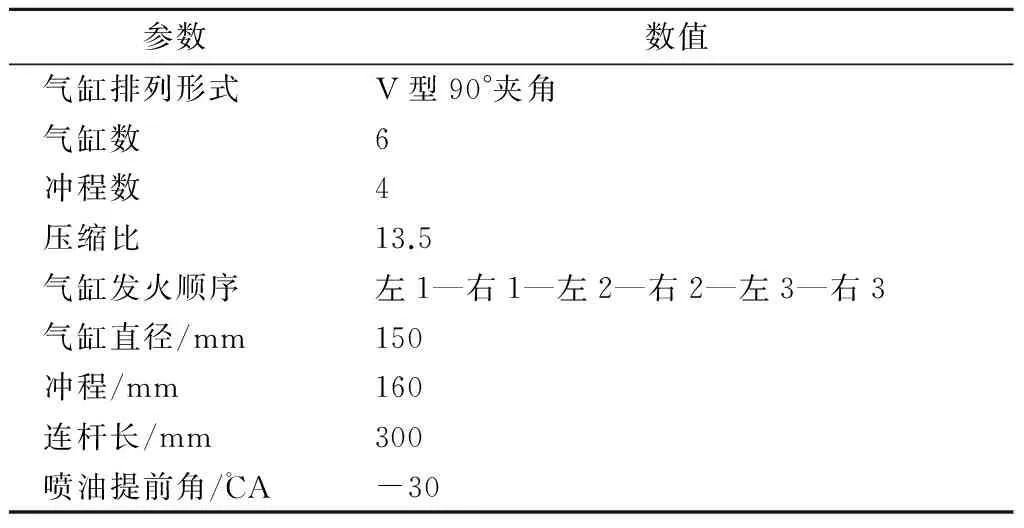

将由柴油机气缸盖底面、活塞顶面和气缸套内壁面围成的空间作为一个热力系统,采用零维燃烧模型对气缸进行建模;将柴油机进/排气系统分为若干控制体积,应用有限体积法进行一维非定常数值建模;将中冷器简化成管模型进行建模;在涡轮增压器的建模中,通过输入涡轮增压器的特性参数对增压器的工作状态进行定义;取环境大气压力为101.3 kPa,环境大气温度为25 ℃。柴油机基本参数如表1所示。考虑到所研究柴油机的对称结构,为提高模型运行速度,将其简化成3缸模型。基于GT-POWER软件搭建的柴油机工作过程模型如图1所示。

表1 柴油机基本参数

在柴油机工作过程模型中,采用韦伯燃烧模型[5-7]模拟燃烧过程,即

(1)

式中:x为燃烧分数;θz为燃烧开始角;φz为燃烧持续角;φ为瞬时曲轴转角;m为燃烧品质数。

图1 柴油机工作过程模型

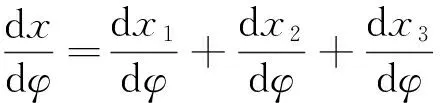

为了精确描述缸内燃烧过程,将燃烧室内的燃烧过程分为预混合燃烧期、主燃烧期和尾燃烧期。将各燃烧期的韦伯曲线叠加,可得

(2)

式中:x1为预混合燃烧期的燃烧分数;x2为主燃烧期的燃烧分数;x3为尾燃烧期的燃烧分数。

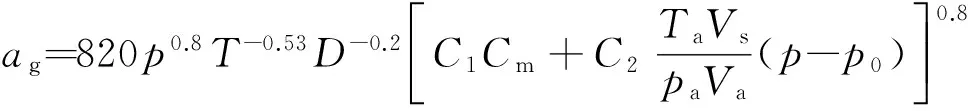

对于传热模型,采用胡希尼函数[8]进行模拟,则传热系数ag为

(3)

式中:p、T分别为气缸内的气体压力和温度;D为气缸直径;pa、Ta、Va分别为压缩起始点时的气缸压力、温度和容积;Vs为气缸的工作容积;p0为柴油机倒拖时的气缸压力;Cm为活塞的平均速度;C2为燃烧室形状系数,对于直喷式燃烧室,C2=3.24×10-3;C1为气流速度系数,在柴油机工作过程中的进/排气阶段,C1=6.18+0.417Cu/Cm,在压缩膨胀阶段,C1=2.28+0.308Cu/Cm,其中Cu/Cm为风速计叶片在稳流吹风试验时切向速度与活塞平均速度的比值。

1.2 柴油机热网络模型

图2 柴油机热网络模型

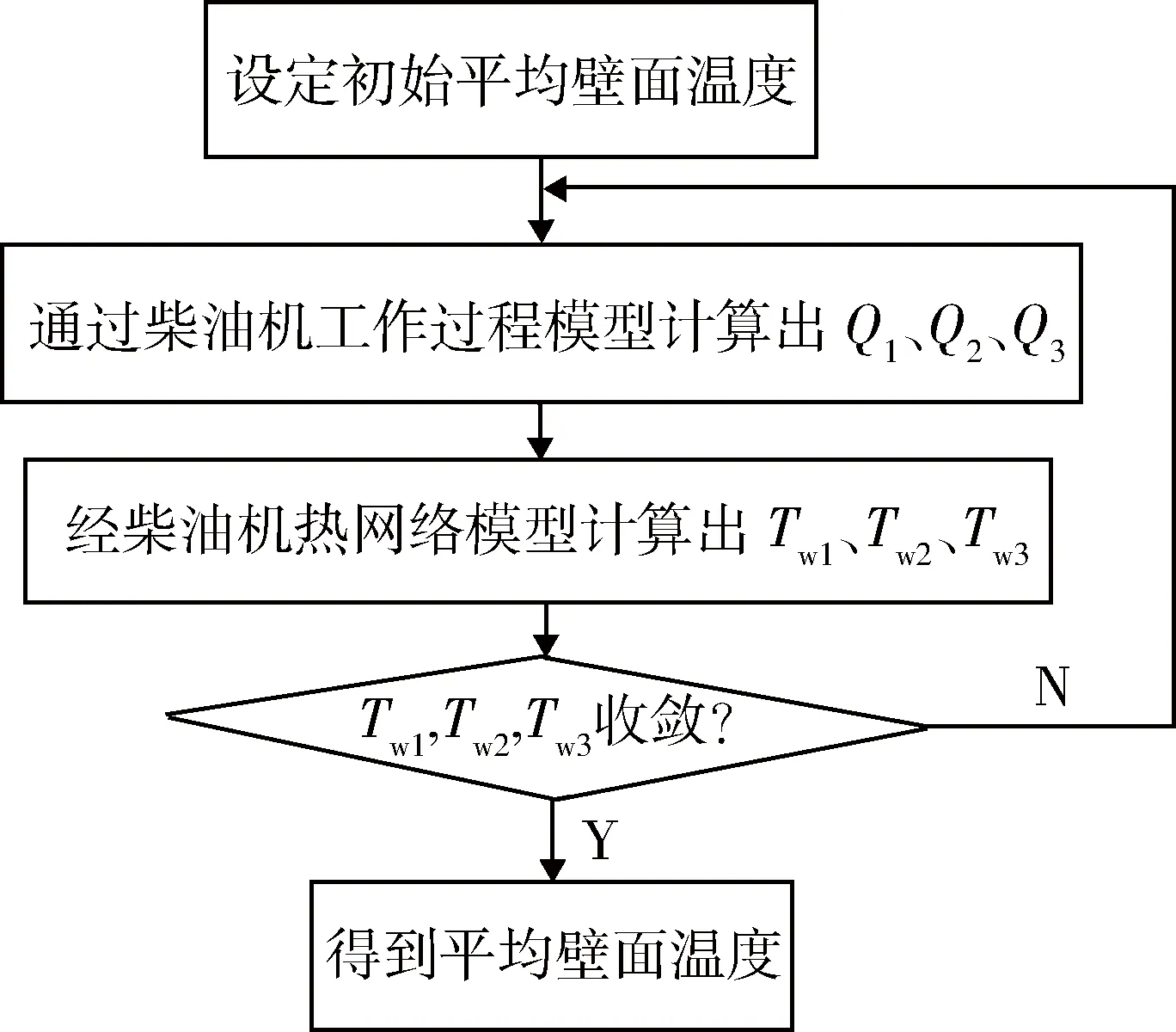

1.3 柴油机平均壁面温度耦合求解

气缸壁面温度分布并不均匀,各点温度呈周期性波动,但表面温度波动不大,在离表面深几毫米的金属内部,温度波动会迅速下降到一个稳定值[9]。壁面温度随位置的变化可用平均化办法处理,即用整个壁面的平均温度计算。活塞、气缸盖以及气缸套的壁面温度按活塞、气缸盖以及气缸套表面的平均温度计算[10]。

柴油机平均壁面温度的求解流程如图3所示,其中:Tw1、Tw2、Tw3分别为活塞、气缸盖和气缸套的平均壁面温度;Q1、Q2、Q3分别为燃气向活塞顶面、气缸盖底面和气缸套表面传递的热流量。

图3 柴油机平均壁面温度求解流程

判断是否收敛采用的准则为

(4)

式中:Tw为前一次迭代计算的平均壁面温度求解结果;Tw′为本次迭代计算的平均壁面温度求解结果。由式(4)可知:当迭代前后的计算结果相对差值不大于0.002时,即认为壁面温度的计算结果收敛。

2 试验验证

2.1 标定工况

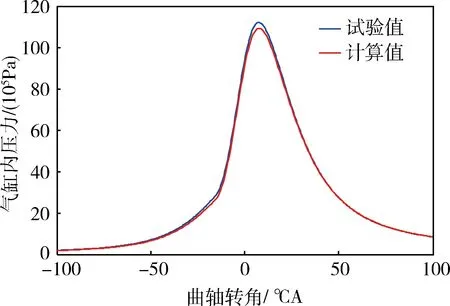

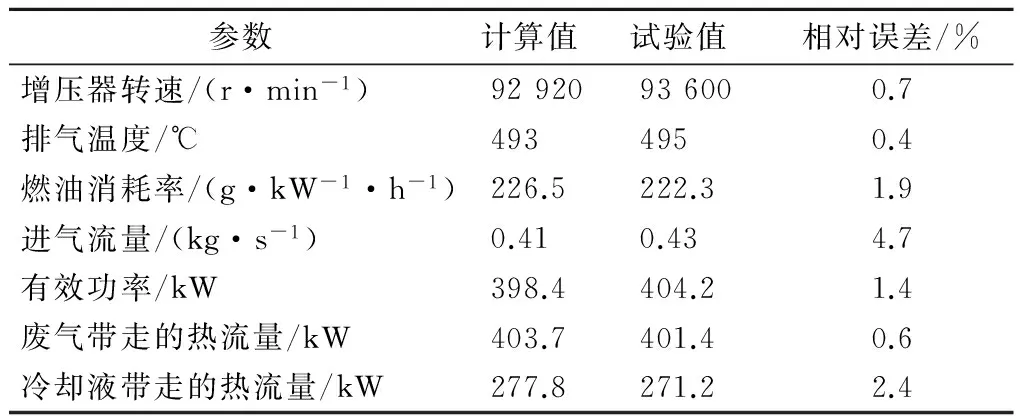

在标定工况下,对该柴油机热平衡的计算结果与试验结果进行对比,气缸内压力对比曲线如图4所示,其他参数对比情况如表2所示。

图4 标定工况下柴油机气缸内压力对比曲线

参数计算值试验值相对误差/%增压器转速/(r·min-1)92920936000.7排气温度/℃4934950.4燃油消耗率/(g·kW-1·h-1)226.5222.31.9进气流量/(kg·s-1)0.410.434.7有效功率/kW398.4404.21.4废气带走的热流量/kW403.7401.40.6冷却液带走的热流量/kW277.8271.22.4

由图4和表2可以看出:标定工况下各项参数的相对误差值不超过5%,满足精度要求。

2.2 外特性工况

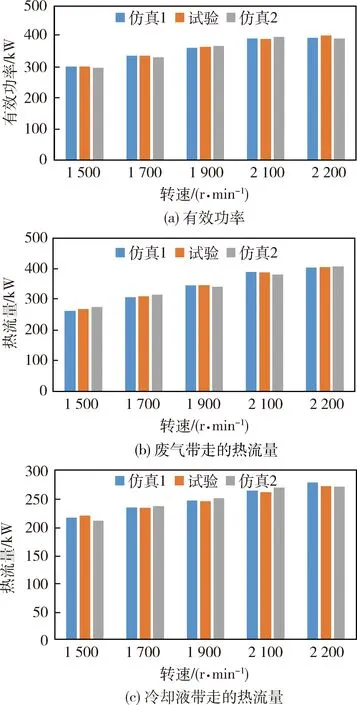

在对外特性工况进行试验验证的过程中,将耦合求解壁面温度和经验壁面温度的柴油机热平衡计算结果与试验结果进行对比,如图5所示。其中:仿真1为耦合求解壁面温度的柴油机热平衡计算结果;仿真2为经验壁面温度的柴油机热平衡计算结果。

图5 外特性工况下柴油机热平衡结果对比

由图5可以看出:对于有效功率、废气带走的热流量和冷却液带走的热流量,耦合求解壁面温度和经验壁面温度计算的最大误差分别为1.48%和1.95%、2.39%和3.78%、2.23%和4.89%,这说明基于耦合求解壁面温度的柴油机热平衡计算方法精度更高。

3 结论

笔者提出了种基于耦合求解壁面温度的柴油机热平衡计算方法,利用此法和经验壁面温度法对一台6缸柴油机进行了热平衡计算,并分别与试验结果进行了对比。结果表明:基于耦合求解壁面温度的柴油机热平衡计算方法精度更高,在外特定工况下有效功率、废气带走热流量和冷却液带走热流量计算误差分别降至1.48%、2.39%和2.23%。

由于柴油机的传热过程复杂,要想精确计算热平衡中各项热流量的分配,还需要进行深入研究。下一步,要进行润滑系统建模,通过润滑系统模型与柴油机工作过程模型的耦合来精确计算冷却液从机油冷却器带走的热流量。

[1] 马宁.柴油机热平衡建模与计算研究[D].北京:装甲兵工程学院,2011.

[2] TAYMAZ I,CAKIR K,GUT M,et al.Experimental investigation of heat losses in a ceramic coated diesel engine [J].Surface and coatings technology,2003,12(5):168-170.

[3] YUKSEL F,CEVIZ M A.Thermal balance of a four stroke SI engine operating on hydrogen as a supplementary fuel [J].Energy,2003,28(11):1069-1080.

[4] 张更云,冯帅,骆清国,等.针对某HPD柴油机热平衡的仿真计算研究[J].湖南理工学院学报,2013,26(4):31-35.

[5] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992:61-66.

[6] 蒋德明.内燃机的涡轮增压[M].北京:机械工业出版社,1996:40-45.

[7] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:45-50.

[8] 周松,王银燕,明平剑,等.内燃机工作过程仿真技术[M].北京:航空航天大学出版社,2012:27-30.

[9] 杨俊杰,秦朝葵,徐吉浣.发动机冷却余热的计算[J].煤气与热力,2001,21(5):10-25.

[10] 李艳红.直喷式柴油机的特性预测及参数优化[D].镇江:江苏大学,2003.

(责任编辑:尚菲菲)

Calculation of Diesel Engine Thermal Balance Based on Coupling Solution of Wall Temperature

MA Ning,LI Ruo-ting,ZHAI Zhen-dong

(Department of Mechanical Engineering,Academy of Armored Force Engineering,Beijing 100072,China)

The old diesel engine thermal balance calculation which takes experienced wall temperature as result has its disadvantages.In order to improve the calculation accuracy of the thermal balance model,a diesel working process model and a diesel engine thermal network model are built by means of GT-POWER and FLOWMASTER,then the accurate wall temperature is calculated by the coupling of working process model and thermal network model.And this final accurate wall temperature is transferred into the working process model to calculate the thermal balance.Taking this method and the old experienced wall temperature method to calculate thermal balance separately,and comparing the calculating results with that of the experienced wall temperature,finding that new method improves the calculation accuracy by 1.48% at least.

diesel engine; thermal balance; wall temperature; thermal network model

1672-1497(2017)01-0051-04

2016-10-20

国家“973”计划资助项目(201697301)

马 宁(1988-),男,博士研究生。

TK421+.1

A

10.3969/j.issn.1672-1497.2017.01.011