基于综合应力的压缩机可靠性增长摸底试验研究

肖 彪,何 林,卢浩贤,张 威,范建波

1 前言

可靠性研制试验是通过向受试产品施加应力,将产品中存在的缺陷激发成为故障,进行故障定位后,采取纠正措施加以排除,是一个试验、分析、改进的过程[1,2]。可靠性增长摸底试验作为可靠性研制试验的一种,主要方法是模拟实际使用的综合应力条件,用较短的时间和费用暴露产品的潜在缺陷,并及时采取纠正措施,保证产品具有一定的可靠性,同时为后续的可靠性增长试验、可靠性验证试验、寿命试验、加速寿命试验提供信息。国内外学者对制冷空调系统压缩机可靠性方面的研究主要有:胡浩等对滚动转子式压缩机回油问题进行了研究[3];朱鹏等对涡旋压缩机系统回油进行了分析[4];赵远扬对热泵用涡旋压缩机可靠性进行了研究[5]。以上研究大部分是针对压缩机的某一失效点进行分析。另外,文献[6~8]介绍了压缩机寿命试验有关情况加速寿命试验作为寿命试验的一种,美国罗姆航空发展中心1967年首次给出了统一定义[9]。以上研究主要是利用可靠性加速的模型对压缩机进行耐久试验研究。由于制冷压缩机其运动机构部件相对较多,压缩过程的受力、冷媒、润滑油等可靠性影响因素较多,在建立可靠性加速模型前,要在综合应力条件下进行全面的可靠性摸底试验研究,充分地暴露压缩机可靠性的失效点,对主要失效问题点进行分析和改进,有助于压缩机可靠性的提高和为后续的加速试验提供充分的信息,这种压缩机可靠性摸底增长试验的研究相对空白,本文将对此进行试验研究,同时对压缩机主要失效点提出分析和改进方案。

2 压缩机可靠性与寿命试验的研究思路

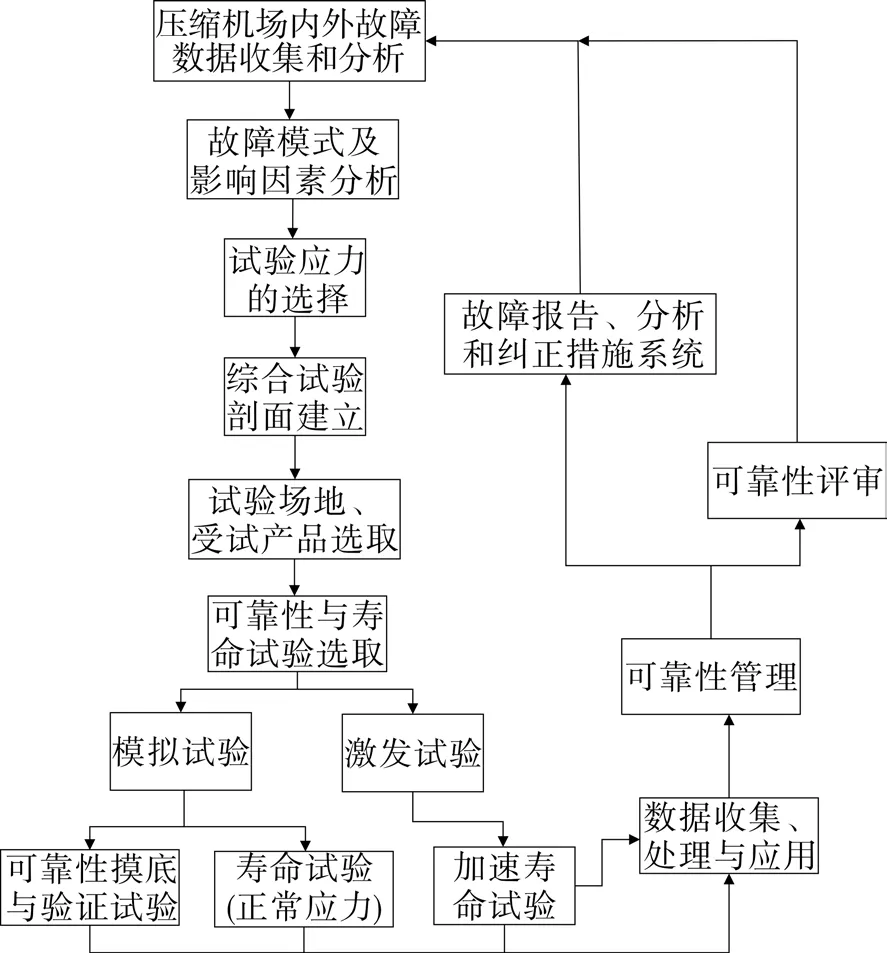

通过对压缩机故障数据统计和失效机理的分析,试验应力的选择和综合试验剖面的建立,提出一套可行的方案,通过方案的验证进行详细的可靠性对比数据分析,为压缩机可靠性验证和压缩机在空调系统的应用提供方法。总体的设计流程如图1所示。

图1 设计流程示意

2.1 制冷系统原理及压缩机回油,回液失效原理

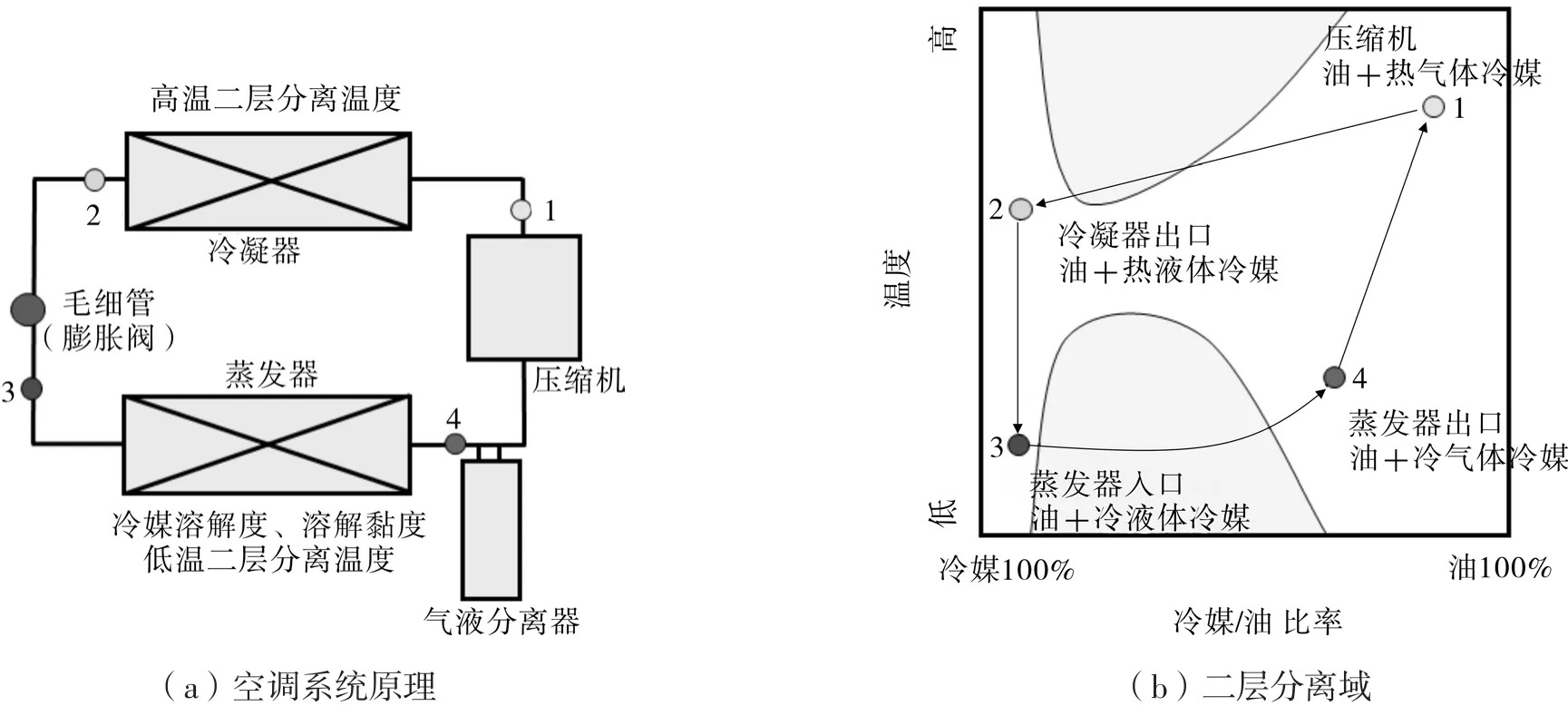

图2 制冷空调系统润滑油及冷媒二层分离温度线和冷冻循环的动态示意

分析

根据场内外压缩机故障的统计和分析,压缩机可靠性增长摸底试验主要研究的是压缩机回液、回油、系统缺氟几类故障率占比较大情况下的可靠性及寿命,而系统缺氟情况下的验证方案相对简单,压缩机的回油、回液失效机理相对复杂,需要结合空调系统的原理和二层分离特性进行分析[10],如图 2。

制冷系统循环在蒸发器低温状态和冷凝器高温状态存在冷媒和润滑油的分层现象导致润滑油难以回到压缩机,而不同的油温状态下压缩机排油量的影响,连接管长度和冷媒灌注量等应力都会影响制冷系统的回油、回液效果,需要在综合应力条件下研究最容易缺油和最容易回液的具体工况点。

2.2 试验应力条件的选取

确定试验条件应考虑实际使用条件下不同应力因素引起的故障的可能性,对于大多数机电产品而言,GJB 899A-2009推荐试验中施加的环境应力主要有温度、振动、湿度等,因为上述环境应力对产品的可靠性影响最大。

2.3 试验应力的确定及施加方式的选取

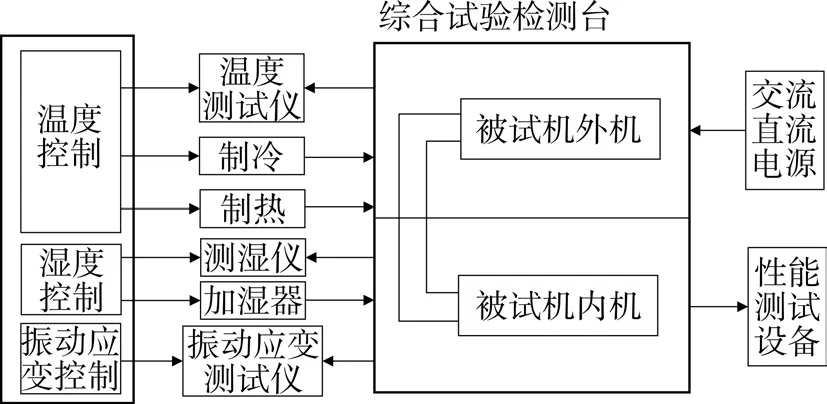

在制定试验方案时,对产品施加的应力及应力水平,应按照实测应力→估计应力→参考应力的顺序来选取。有充足的实测数据时,应该优先选取实测应力,本文的研究方法是将所规定的实用应力综合于同一试验时间和空间进行施加,采取综合试验应力的方法,试验台和相关设备的控制及检测如图3所示,能够实现空调系统模拟实际使用的不同环境温湿度条件,电源条件进行试验验证,同时能够模拟安装和监控运行过程中的机组振动和应变情况,便于可靠性及寿命试验的分析。

图3 综合试验应力及检测台示意

3 可靠性增长摸底综合试验剖面模型的建立及试验过程分析

3.1 试验样品、试验时间的确定

试验样品选取6.5 kW定速空调器,电子膨胀阀系统,连接管标称长度5 m,R22冷媒额定灌注量2 kg,润滑油SAY-56T,充注量1050 mL,压缩机自身带有能够观察油位的视油镜,同时在外面标注了对应油位的刻度。试验过程中通过温度检测传感器和压力检测传感器检测空调系统的排气、吸气的温度及压力,压缩机油温,吸气压力,排气压力等。样品已经满足产品的技术状态,经过了全面的性能、功能试验,最终状态满足试验要求,随机抽取样品1台进行试验。根据工程经验,可靠性增长摸底试验的试验时间取100~200 h较为合适,北京航空航天大学航空可靠性综合重点实验室对1998~2008年期间开展的152项具有代表性的各种可靠性试验进行了统计分析,得出48.7%故障发生在试验前100 h内,66.4%发生在200 h内,统计结果表明200 h时间较为合理。本次试验在以下试验剖面一个周期50 h,共做3个循环周期,试验总时间150 h左右。

3.2 试验运行剖面的建立

根据空调的基本任务剖面和环境剖面,运行的温度范围包含空调宣称和实际使用的大部分制冷和制热范围,湿度主要考虑对蒸发器结霜的影响,试验的运行剖面应力条件温湿度考虑:高温制冷(32/23 50/-)、常温制冷(27/19 35/24)、低温制冷(27/19 35/24)、高温制热(27/- 24/RH40%)、常温制热(20/- 7/ RH80%)、低温制热(15/-20/ RH80%);连接管长度分别为5,10,15,20,25,30 m;冷媒灌注量为额定灌注量的100%、80%、120%。试验研究的内外机落差高度为0 m。

3.3 试验数据分析

3.3.1 不同环境剖面条件下回油情况对比分析

(1)5 m连接管,100%额定灌注量,80%额定灌注量,0 m落差高度

在低温制热、常温制热、高温制热、低温制冷和常温制冷的情况下压缩机的油位通过视油镜观察都能够满足要求,均为满油状态。在高温制冷(32/23 50/-)试验条件下出现了最低油位状态,距离压缩机底部90 mm左右,高于最低安全油位,主要原因是高温制冷启动前的油温较高,油的黏度变小,曲轴泵油量增加,气体流量增加,排气中油气混合比例增加。进一步对高温制冷负荷进行80%额定冷媒的回油试验验证,压缩机油位高度距离压缩机底部74 mm左右,高于最低安全油位。主要是冷媒减少的情况下制冷系统的流速降低,油温进一步升高,导致压缩机的排油率升高而回油相对困难。

对试验过程中不同油温压缩机排油进行仿真分析,结果表明油温的高低直接影响黏度的大小,油温高,黏度变小,流量增加,使压缩机供油量增加,含油量增加,使润滑油更多的排出压缩机体外,而导致油池的润滑油量减少,仿真结果显示在油温40 ℃时,曲轴入口的润滑油为0.665 g/s,而油温60 ℃为0.8703 g/s,在油温70 ℃则快速上升到1.678 g/s。

润滑油的黏度通常使用动黏度进行表示,其中动粘度包括运动黏度ν及动力黏度μ。动力黏度受温度和压力的影响,满足以下关系式:

式中 μ—— 温度为t,计示压强为p时的润滑油动力黏度 ,N·s/m2

μ0——温度为t0,计示压强为0 Pa时的润滑油动力黏度,N·s/m2

α——润滑油粘压指数

ρ——压强

λ——润滑油的黏温指数

t,t0——时间

张也影指出液体黏度受压强的影响较小[12],只有在压强大于1×107Pa的情况下才考虑压强的影响,而空调系统的压力均低于1×107Pa,润滑油的黏度主要受温度的影响,故将上式简化为:

因此,在相同的密度下,当润滑油的温度升高时,无论是动力黏度还是运动黏度均有明显的下降。仿真结果和理论分析相符。

(2)15 m连接管,120%额定灌注量

回液指压缩机运行过程中蒸发器的液态制冷剂通过吸气管路回到压缩机,试验中判断系统回液的量,大部分转子式压缩机在稳定运行时主要通过吸气过热度和油温过热度的对比,吸气过热度要求大于0 ℃,油温过热度大于5 ℃,试验结果表明低温制热的油温过热度和吸气过热度最低,主要是由于系统的制冷剂蒸发不完全导致回液量增大,压缩机在低温情况下难以建立过热度,在15 m连接管情况下,试验结果表明在120%额定冷媒情况下,系统在试验剖面的各个负荷下回液情况仍然符合设计要求。

3.3.2 连接管长度对系统回油、回液的影响

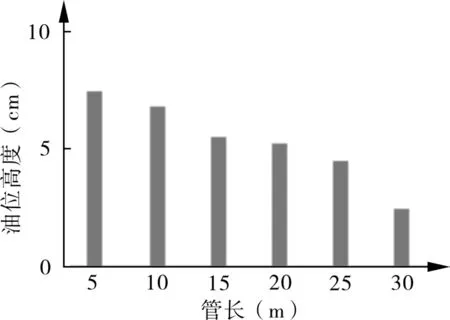

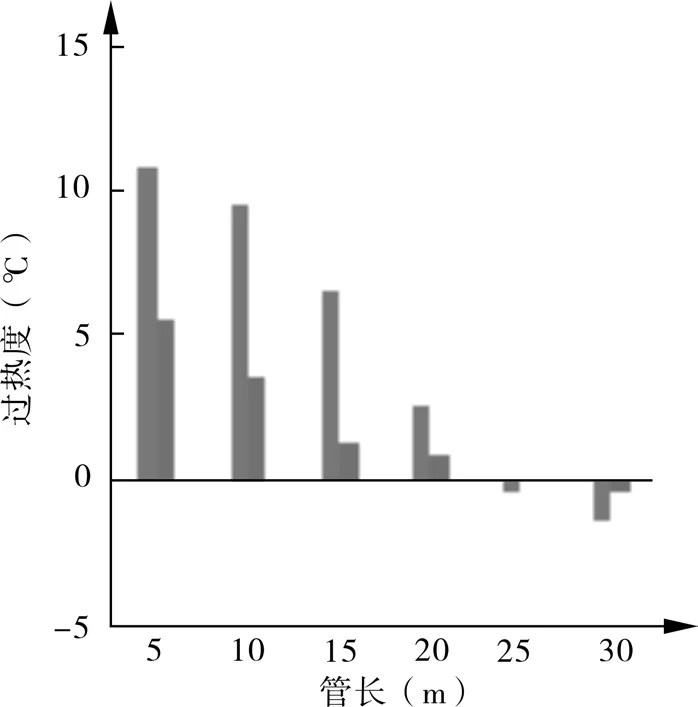

在0 m落差高度,5 m连接管的条件下,已经得出高温制冷80%额定冷媒灌注量是系统最易缺油的条件,在该条件下,进行不同连接管长度的应力条件变化试验。试验结果表明:随着连接管长度的增加,制冷剂流速变慢,回油更加困难,油位呈逐渐下降的趋势,在连接管加长到20 m的情况下压缩机油位已经低于最低安全油位要求,压缩机处于缺油状态,如图4所示。在低温制热,120%额定灌注量、不同连接管条件下进行试验研究,结果表明系统油温过热度、吸气过热度,在最长连接管30 m条件下最低,吸气过热度-0.5 ℃,油温过热度-1.5 ℃,不满足可靠性设计要求的吸气过热度大于0 ℃,油温过热度大于5 ℃,变化趋势如图5所示。

图4 高温制冷,80%额定灌注量工况下压缩机油位随连接管长的变化

图5 低温制热工况下不同连接管长度时的过热度变化

4 压缩机可靠性问题改进方案

针对高温制冷80%额定冷媒灌注量,20 m以上长连接管的缺油问题,采取增加100 mL的润滑油,压缩机的吸油管,加长2 cm的措施,最终30 m最长连接管,在高温制冷80%额定冷媒灌注量下压缩机最低油位75 mm,高于安全油位,回油可靠性得到增长。

在低温制热,120%额定灌注量,在最长连接管30 m条件下吸气过热度-0.5 ℃,油温过热度-1.5 ℃,不满足可靠性设计要求的吸气过热度大于0 ℃,油温过热度大于5 ℃问题,最有效的整改方式是减小电子膨胀阀的步数来提高过热度和减少长连管的冷媒追加量,通过对30 m长连接管低温制热状态下开机时电子膨胀阀的步数由205B降低到175B,每米冷媒追加量由18 g减少到10g,同时确认过负荷制冷和制热状态下的排气温度符合可靠性要求,低温制热稳定运行时的油温过热度提高到6.5 ℃,吸气过热度提高到1.5℃,满足压缩机可靠性设计要求,以上摸底试验需要在产品开发初期进行,以便出现问题及时对系统配置进行整改;

对于制冷剂泄漏,压缩机绕组温升的试验研究本文未进行论述,由于其整改方案相对简单,如果出现绕组温升超标影响压缩机可靠性,可以通过过载保护器的选型,系统上增加制冷剂泄漏的判断逻辑进行改善。

5 结论

(1)本文提供了一种制冷空调系统压缩机可靠性研究的综合应力试验方法,能够在综合试验应力条件下,结合空调系统的实验运行剖面,对压缩机进行较为全面的可靠性摸底试验验证和分析,及时发现问题,采取纠正措施提高其固有可靠性。

(2)在制冷系统压缩机的综合试验应力条件下,研究结果表明在高温制冷80%额定冷媒灌注量,最长连接管状态下最容易出现缺油状态,并通过仿真分析模拟了不同油温状态下的压缩机排油速率,为制冷系统压缩机回油可靠性提供实验和改善方向。

(3)研究结果表明在低温制热,120%额定灌注量,在最长连接管状态下系统最容易出现回液问题,通过减小电子膨胀阀的步数和减少冷媒追加量,能够提高油温过热度和吸气过热度,保证压缩机回液可靠性。

[1] 李良巧.可靠性工程师手册[M].北京:中国人民大学出版社,2012.

[2] 姜同敏.可靠性与寿命试验[M].北京:国防工业出版社,2012.

[3] 胡浩,孟建军,梁爽,等.房间空调器用滚动转子式压缩机回油问题的研究[J]. 制冷技术,2000(2):13-16.

[4] 朱鹏,张勇,李功瑞.涡旋压缩机系统回油分析 [J].价值工程,2010(18):231-232.

[5] 赵远扬. 热泵用涡旋压缩机可靠性研究[J].家电科技 ,2004(2-3):93-95.

[6] 晏刚,马贞俊.滚动转子压缩机寿命试验的事故分析[J].流体机械 ,2003,31(1):4-6.

[7] 杨芸, 沈希.制冷压缩机加速寿命试验台的研制[J].机电工程技术,2008,37(8):84-86.

[8] 钱 萍,陈文华.综合应力加速寿命模型验证方法的研究[J].机械工程学报,2010,46(24):157-160.

[9] Yurkowsky W,Schafter R E,Finkelstein J M.Acceleratled testing technology [R].Technical Report No.RADC-TR-67-420,1967:1-2.

[10] 史正良.空调系统中冷冻机油与冷媒的溶解特性研究[R].ERC2016-073.

[11] 姜同敏.可靠性与寿命试验[M].北京:国防工业出版社,2012.

[12] 张也影.流体力学(第2版)[M].北京:高等教育出版社,1999.