单元式空调冷媒分布建模分析

胡知耀

(珠海格力电器股份有限公司 珠海 519000)

引言

单元式空调随着冷量不断做大,从最初的家用空调逐步走向商用场所,商用场所安装方式多样,特别是长连接管工程很多,目前针对单元式制冷系统长连接管冷媒追加无固定标准,并且同系统配置,节流方式有很大差异,因此本文通过制冷系统建模分析,得出不同连接管长度,不同节流方式的冷媒分布情况,可以为系统设计时提供理论参考,提高产品可靠性。

1 系统建模

本文采用采用系统仿真软件进行建模分析,以出口东欧48K风管机进行系统仿真参数标定,48K风管机系统配置如表1。

表1 48K风管机系统配置

1.1 压缩机建模

根据压缩机规格书提供的性能参数,建立AHRI 10系数模型:

式中:

Y—压缩机的冷量W、能效比、耗功W、质量流量kg/s等性能参数;

Te—蒸发温度℃;

Tc—冷凝温度℃;

C1~C10—方程系数。

AHRI 10系数模型在空调使用工况范围内具有较高的精度。从公式(1)可以看出,该模型只考虑了蒸发温度和冷凝温度的影响,吸气过热度和过冷度设为定值,所以不能直接将该模型用于系统仿真,使用时需增加过热度修正。

1.2 换热器建模

以蒸发器为例,根据管内沸腾换热理论,冷媒在蒸发器内会出现核态沸腾、膜态沸腾、对流换热等不同的换热类型;从两相流的角度来看,蒸发器内可能存在泡状流、弹状流、环状流、单相过热气体等不同的流动形式,见图1,故换热机理较为复杂,仿真建模也较为困难。为准确反映冷媒流动形式变化和空气不均匀流动对于蒸发器性能的影响,可采用分布参数法建立模型。

图1 蒸发器水平管内的流型变化

沿冷媒流动方向,将换热管划分为若干个微元控制体。并进行如下假设:

1)控制体内冷媒一维流动;

2)控制体内空气一维流动;

3)不考虑能量守恒方程中的动能项。

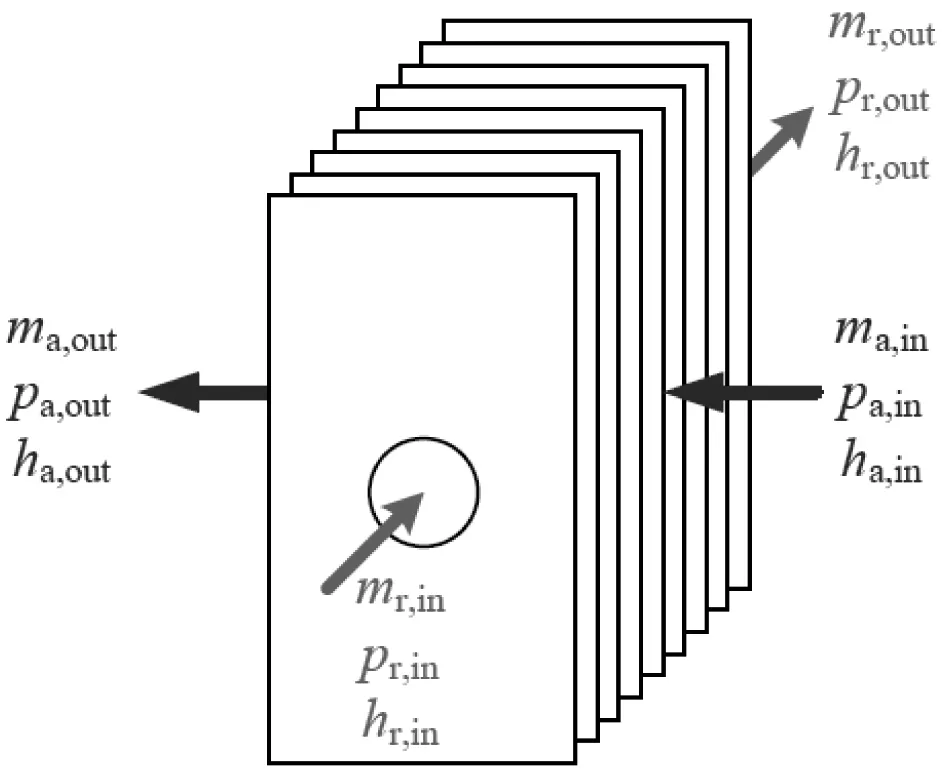

对于每个微元控制体,如图2,建立如下方程组:

图2 微元控制体模型示意图

冷媒质量守恒方程:

式中:

m—质量流量kg/s。

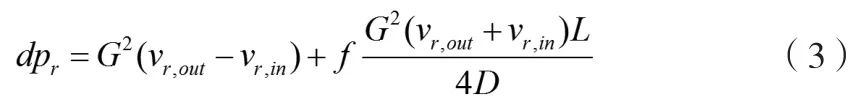

冷媒动量守恒方程:

式中:

p—压力 Pa;

G—质流密度kg/m·s2;

v—比容 m3/kg;

f—摩擦系数;

L—管长m;

D—管内径m。

空气质量守恒方程:

式中:

m—质量流量kg/s。

空气含湿量守恒方程:

式中:

m—质量流量kg/s;

W—含湿量kgw/kga;

σ—表面湿交换系数kg/m·s2;

A—传热面积m2。

式中:

W——含湿量kgw/kga。

控制体能量守恒方程:

式中:

Q—换热量W。

空气能量方程:

式中:

Q—换热量W;

m—质量流量kg/s;

h—焓值kJ/kg。

空气换热方程:

式中:

Q—换热量W;

ε—换热器效率。

冷媒能量方程:

式中:

Q—换热量W;

m—质量流量kg/s;

h—焓值kJ/kg。

冷媒侧单相区换热方程:

式中:

Q—换热量W;

ε—换热器效率。

冷媒侧两相区换热方程:

式中:

Q—换热量W;

k—对流换热系数W/m2·℃;

Rm—对数平均传热热阻m2·℃/W;

A—传热面积m2;

T—温度℃。

标注的含义为,r:冷媒;a:空气;in:进口;out:出口;s:饱和;w:壁面。

求解微元控制体模型的方程组时,已知控制体冷媒和空气的进口状态,通过求解方程(2)~(12),求解出控制体出口的冷媒和空气状态。

1.3 系统建模

系统模型时,需要参照制冷系统的参数传递关系(见图3),建立如下控制方程组:

图3 制冷系统的参数传递关系

连续性方程:前一部件的质量流量=后一部件的质量流量,系统冷媒充注量=各部件内的冷媒质量之和;

能量方程:前一部件的流出焓=后一部件的流入焓;

动量方程:前一部件的出口压力=后一部件入口压力。

对于空调循环系统,还需建立节流装置模型、连接管模型、风机模型、汽分模型、充注量模型等辅助模型,并在系统建模时调用独立的压缩机模型和换热器模型,采用联立法或顺序法求解,进而得出了系统各部件的进出口参数(见图4)。

图4 48K风管机制冷模型

2 仿真结果分析

表2为不同模型关于冷媒分布的仿真结果汇总,其中M1-M8的位置定义如下:

表2 仿真结果汇总

M1:压缩机;M2:汽液分离器;M3:内机蒸发器;M4:外机冷凝器;M5:压缩机到冷凝器间的管路;M6:冷凝器到节流装置间的管路;M7:节流装置到蒸发器间的管路;M8:蒸发器到压缩机间的管路(气管)。

2.1 名义制冷、外机节流、不同连接管长度对系统冷媒分布的影响

将模型1同模型2进行对比,即分析机组在名义制冷工况、外机节流时,标准连接管和长连接管下的冷媒分布及流量变化。

模型2的冷媒流量低于模型1,是因为加长连接管后,阻力损失增加,液管压降增大0.26 MPa,气管压降增大0.2 MPa,使得压缩机吸气压力变低,吸气比容增大,而对于定频压缩机,其吸气体积流量不变,故吸气质量流量减小,整个系统的冷媒流量也就降低。

模型1中M4的冷媒量占系统总灌注量的72.3 %(见图5),说明该条件下的冷媒仍主要存储于冷凝器。这是因为冷媒在冷凝器中冷凝的状态变化过程为过热气→饱和蒸汽→汽液两相→饱和液→过冷液,液态冷媒的流速较低,约为1.5 m/s,使得冷凝器中存有较多的饱和液态冷媒和过冷液太冷媒,而液态冷媒的密度远大于气态冷媒,故冷媒存储量较多。

图5 模型1各部件冷媒分布示意图

图6为模型1和模型2的冷媒分布对比示意图,在长连接管条件下,M7(此时为液管)和M8(气管)位置的冷媒存储量增幅明显,M3(蒸发器)和M4(冷凝器)中的冷媒量也有所增加,但增幅相对较小,而M1(压缩机)和M2(汽分)中的冷媒量略有减少,其他管路中的冷媒量变化不大。

图6 模型1和模型2冷媒分布对比图

模型2的总灌注量比模型1多1 747 g,即名义制冷工况、外机节流时,长连接管的冷媒追加量约为41 g/m,模型2中M7和M8的冷媒增加量之和为1 534 g,所占比率为88.8 %,说明长连接管追加的冷媒主要存储在了内外机的连接管中。50 m液管的容积接近于蒸发器,50 m气管的容积是蒸发器的2.4倍,是冷凝器的1.5倍,连接管成为冷媒的重要存储位置之一,追加的冷媒正是为了填充加长连接管的容积以维持系统正常的压差和稳定的流速。

M3的冷媒量增加,因为加长连接管后,尽管压缩机吸排气压力降低,但液管和气管的压损增大,使得蒸发器的压头升高,即长连接管下蒸发器进出口的压力高于标准连接管下蒸发器的进出口压力。冷媒在蒸发器主要处于两相和过热状态,气态冷媒所占比例较大,蒸发压力升高后,冷媒的平均比容减小,而蒸发器空间体积不变,故冷媒量增加。

M4的冷媒量增加,这是因为,压缩机排气压力降低,而从压缩机到冷凝器的管路较短且压损变化不大,故冷凝压力随之降低,如前所述,液态冷媒在冷凝器中占比较大,冷凝压力降低后,冷媒的平均密度变大,冷凝器空间体积不变,故冷媒量增加。

2.2 名义制冷、内机节流、不同连接管长度对系统冷媒分布的影响

将模型3同模型4进行对比,分析机组在名义制冷工况、内机节流时,标准连接管和长连接管下的冷媒分布及流量变化。模型4的总灌注量比模型3多3 353 g,说明该条件下长连接管的冷媒追加量约为78 g/m。

其呈现出以下同外机节流相同的规律:冷凝器是冷媒的主要存储位置,长连接管时追加的冷媒主要存储在连接管中,M6(此时为液管)和M8(气管)位置的冷媒存储量增幅明显,M3(蒸发器)和M4(冷凝器)中的冷媒量也有所增加,但增幅相对较小,M1(压缩机)和M2(汽分)中的冷媒量略有减少,其他管路中的冷媒量则变化不大。此外,加长连接管后的系统冷媒流量减少。

3 结论

综合以上仿真结果可以看出:

1)在名义制冷工况,外机节流时,长连接管的冷媒追加量约为41 g/m,内机节流时,长连接管的冷媒追加量约为78 g/m。如果不同节流位置时的额定灌注量一致,则加长连接管后,内机节流应比外机节流每米多追加37 g冷媒。

2)在标准连接管条件下,名义制冷时,内机节流比外机节流的总灌注量多256 g,该值约为外机节流灌注量的7.2 %;按上述分析结果,对于单冷机,内机节流时的长连接管冷媒追加量多于外机节流。

3)标准连接管时,冷凝侧换热器是主要的冷媒存储位置,冷媒量约占额定灌注量的50 %以上,加长连接管后,过冷液态冷媒所在的连接管中的冷媒存储量增加,连接管越长,该位置冷媒量的占比越大。

4)机组配置一定时,压缩机吸气压力的高低主要取决于从压缩机到蒸发侧换热器间连接管压降的大小,在名义制冷工况,加长连接管后,低压降低。