一种新型的重卡转向节模锻工艺开发

姜效峰,曹怀礼,杜卫东

(庆铃汽车(集团)有限公司,重庆 400052)

一种新型的重卡转向节模锻工艺开发

姜效峰,曹怀礼,杜卫东

(庆铃汽车(集团)有限公司,重庆 400052)

介绍了一种闭式预锻+半闭式终锻的重卡转向节模锻工艺方案,并通过数值模拟对坯料尺寸、压扁时下压量等工艺参数进行了优化。经过生产试制证明,对于这种新型闭式预锻+半闭式终锻的重卡转向节模锻工艺方法生产的锻件,其锻造流线分布与锻件外形一致性好,材料利用率高,并且有效延长了模具寿命,可为同类枝杈类锻件产品的生产提供借鉴。

转向节;闭式预锻;半闭式终锻;数值模拟;精密成形技术

近年来,由于我国高速公路里程的快速增长和西部开发等基础建设的迅速推进,以及物流行业的迅猛发展,市场对载重卡车的需求量与日俱增。2015年,中、重型载货卡车年产量达到283万辆。因此,市场对转向节的需求超过400万件/a,转向节锻件出现了供不应求的局面[1]。

转向节是汽车重要的安全零部件,它在工作时受力情况比较复杂,既要支撑车体质量,又要传递转向力矩,并承受前轮刹车制动力矩,因此转向节的安全特性是汽车制造行业特别重视的一项指标,对其机械性能要求非常严格。同时,转向节属于复杂枝杈类零件,锻造成形难度大,若采用半固态注入成型,虽然在1个工步内即可获得尺寸精度较高的转向节产品,但生产成本高,冲击韧性和抗弯强度差,使用寿命和安全可靠性不及锻件,目前还处于研究阶段。探索转向节合理的锻造方法对我国汽车工业的发展具有重要意义[2-3]。另外,在汽车逐渐要求轻量化的今天,对锻件精度要求逐步提高,不仅对锻件的加工面的要求提高,对非加工面的要求同样在提高。目前国内外转向节的锻造生产方法有如下几种:

1) 劈爪成形工艺。工艺路线为:下料—反射炉加热—圆料压扁劈爪—拔长爪部—锤上锻造成形。该工艺虽然对设备要求低,但主要缺点是锻件精度差、质量不稳定、材料利用率低、劳动条件差。

2) 制坯弯曲终锻工艺。工艺路线为:下料—加热—开式镦挤制坯—去连皮—弯曲—终锻—切边。该工艺的优点是制件组织性能可得到改善,缺点是工序多、能耗大、材料利用率低、锻件成本高、金属流线不完整。

3) 半封闭挤压工艺。工艺路线为:下料—中频感应加热—镦粗(去除氧化皮)—半封闭挤压—终锻—切边—校正—检验。该方案采用半封闭挤压工艺预制坯,机械性能和表面质量好,但材料利用率低[4-6]。

通过对转向节常规锻造成形方法进行分析和研究,在总结各种转向节生产工艺的基础上,本文设计了一种“闭式预锻+半闭式终锻”的重卡转向节模锻工艺方案,并通过数值模拟对坯料尺寸、压扁压下量等工艺参数进行了优化。实际生产结果证明:采用这种新型“闭式预锻+半闭式终锻”的重卡转向节模锻工艺生产的锻件,锻造流线分布与锻件外形一致性好,材料利用率高,并且有效延长了模具寿命, 是精密成形技术在常规模锻工艺中得到有效应用的典型案例,可为同类枝杈类锻件产品的生产提供借鉴。

1 转向节模锻方案设计

1.1 转向节的常规模锻方案

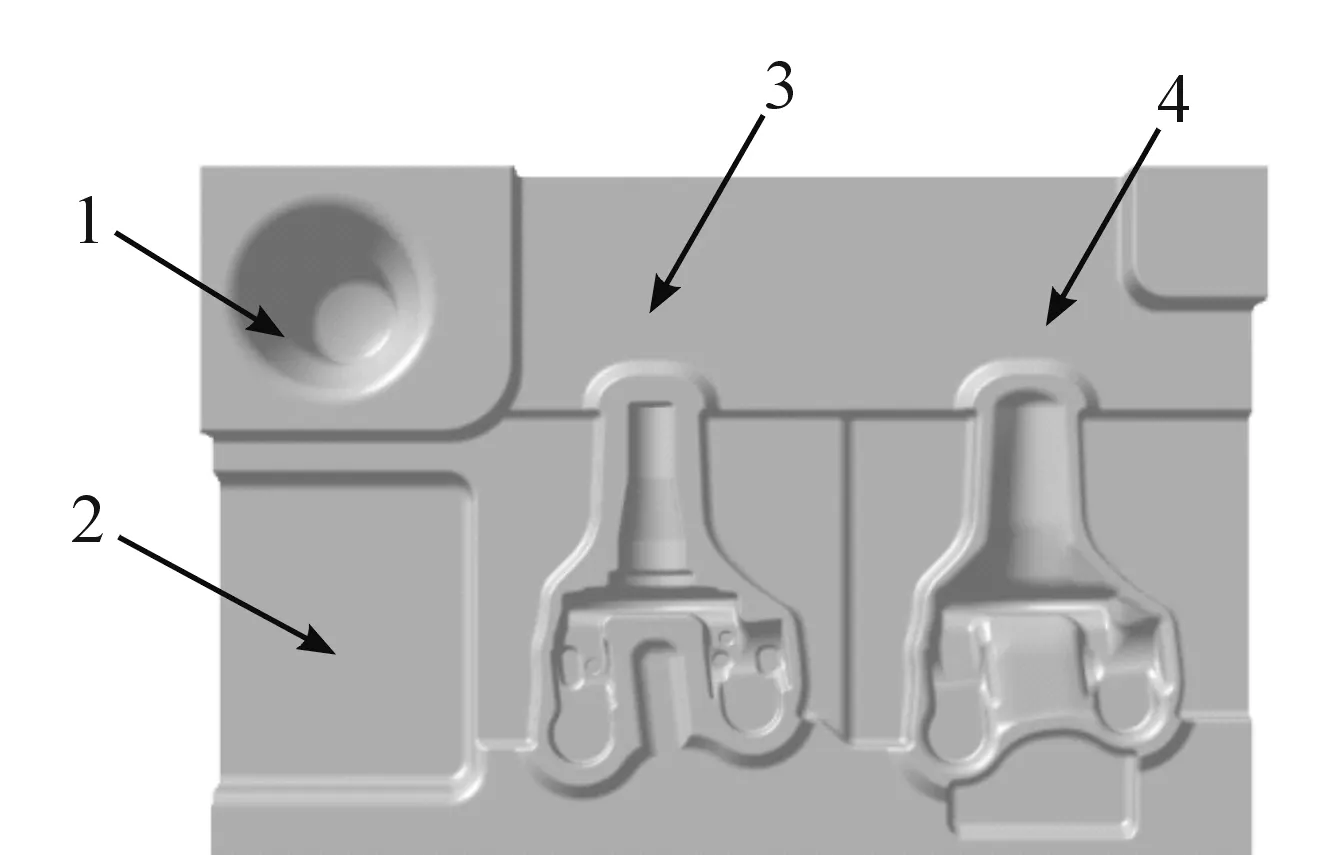

图1 转向节锻件的三维模型

常规模锻工艺过程为:下料—制坯—预锻—终锻。由于零件杆部与法兰、叉子部位横截面积差别较大,所以需要增加1次局部镦粗制坯,满足法兰、叉子部位成形的需要。 常规模锻工艺设计一般采用开放式预锻制坯的工艺方案,在实际生产中极易出现以下成形缺陷:

1) 模具成形时法兰部位型腔窄而深,而杆部细又长,金属流动阻力较大,由于常规模锻工艺型腔开放,模具内部挤压力不够,杆部容易出现充不满缺陷。

2) 坯料没有定位,操作时容易放偏。同时,在锻造时极其容易偏移,成形过程稳定性差,容易产生折叠和充不满。

3) 常规开放式预锻制坯的工艺方案除需在生产中解决充不满、局部变形严重、折叠等成形缺陷外,材料利用率也较低,一般为25%~70%。坯料在变形时,金属流速快,模具磨损也较为严重。

1.2 闭式预锻工艺设计

在对常规“开放式预锻制坯+半封闭式模锻”工艺方案存在的不足进行分析和总结的基础上,提出了一种“闭式预锻+半闭式终锻”的重卡转向节模锻工艺方案。模具型腔结构如图2所示,主要工序是:在 6 300 t电动螺旋压力机上进行镦粗—压扁—闭式预锻—半闭式终锻。新工艺采用闭式锻造预成型,有效提高了金属的流动能力以及减少飞边金属的消耗,可大幅提高材料利用率。同时,在预锻过程中,行程与载荷的曲线变化比较平缓,延长了模具的使用寿命。但是,闭式模具型腔是封闭的,较常规模锻的成型力偏大,同时对下料尺寸精度要求较高,坯料设计偏大,容易导致抗力剧增,模具报废;而坯料设计过小,又会导致锻件缺陷。为此,通过实际生产试制,并结合有限元模拟优化坯料尺寸、压扁压下量等工艺参数,确定一条比较合理的“闭式预锻+半闭式终锻”转向节制造方案。

1.镦粗工位; 2.压扁工位; 3.终锻; 4.预锻

2 转向节模锻过程模拟

该重卡转向节对尺寸外形的要求较国内更为严格,在模具的调试以及试制过程中还存在一些问题,但在实际生产过程中由于有众多因素的干扰,直接根据现场情况对工艺进行优化是相当困难的。因此,引入数值模拟仿真技术,这对分析转向节生产调试过程中缺陷产生的原因以及找到相应的解决方法带来了相当大的便利。

2.1 有限元模型的建立

2.2 下料尺寸的优化

闭式模锻较常规模锻对下料尺寸精度要求较高,坯料设计偏大,容易导致抗力剧增,模具报废;而坯料设计过小,又会导致锻件缺陷。为此,在其他工艺参数不变的基础上,按表1设计了8种规格的坯料尺寸,对其镦粗—压扁—闭式预锻—半闭式终锻进行数值模拟,分析不同下料规格对锻件终锻成形质量及压机载荷的影响。

表1坯料规格对终成形质量和终锻载荷的影响

模拟结果表明:下料规格为Φ115 mm×370 mm 时,锻件终锻充填质量较好,头部(两叉子、法兰)与杆部处飞边情况比较理想,如图3所示。该规格的下料尺寸材料利用率较高,同时终锻时的成形载荷也满足压机的生产要求。

图3 终锻后的飞边分布情况

2.3 预锻定位优化

在实际预锻工序,由于转向节后面枝桠部位是一个斜平面,坯料在预锻时极易向杆部型腔移动,导致锻造稳定性变差。坯料在模具型腔内过度滑移容易产生折叠、充不满等锻造缺陷。因此,预锻时需要保证良好的定位。经模拟分析发现:加大坯料压扁时(如图4)的下压量,在预锻时能增加坯料与成形枝桠部位平台的接触面积,提高坯料的成形稳定性。因此,在使用Φ115 mm×370 mm 尺寸规格的坯料、拍扁后高度为120 mm的基础上,设计了不同的拍扁参数进行模拟分析。经多次模拟发现:拍扁压下量增加后,预锻成形稳定大幅增加,但会恶化转向节平衡块的枝桠处的充填质量。

图4 坯料的拍扁工序

通过对模拟结果分析发现:当拍扁压下量增加20 mm、拍扁后坯料高度由原来120 mm变为100 mm时,坯料在预锻时不会产生较大滑移,可以充分保证坯料的成形稳定性,但转向节平衡块的枝桠处出现了轻微的充不满。为此,重新优化下料尺寸规格,将坯料规格由Φ115 mm×370 mm调整至Φ115 mm×390 mm后,有效地解决了枝桠处充填不饱满的现象。

2.4 预终锻上下模闭式及半闭式间隙确定及优化

预终锻上下模闭式及半闭式间隙的确定非常关键。预锻间隙过大,预锻飞边加大,转向节杆部金属流动速度减慢,终锻出现杆部充不满缺陷;间隙过小,会出现锻不靠现象,终锻法兰部位充不满。终锻间隙过小,金属成形过程中所需变形力加大,锻件极易出现折叠;过大,锻件易出现充不满现象。通过模拟结果和现场对比,最终确定闭式预锻挡墙上下模间隙预先设计选择1 mm,半闭式终锻挡墙上下模间隙预先设计选择3 mm。

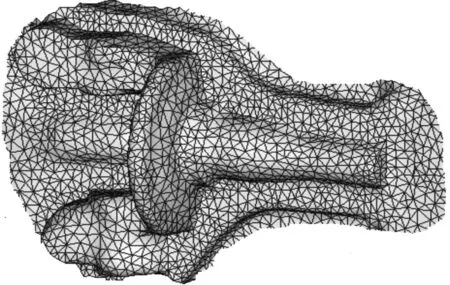

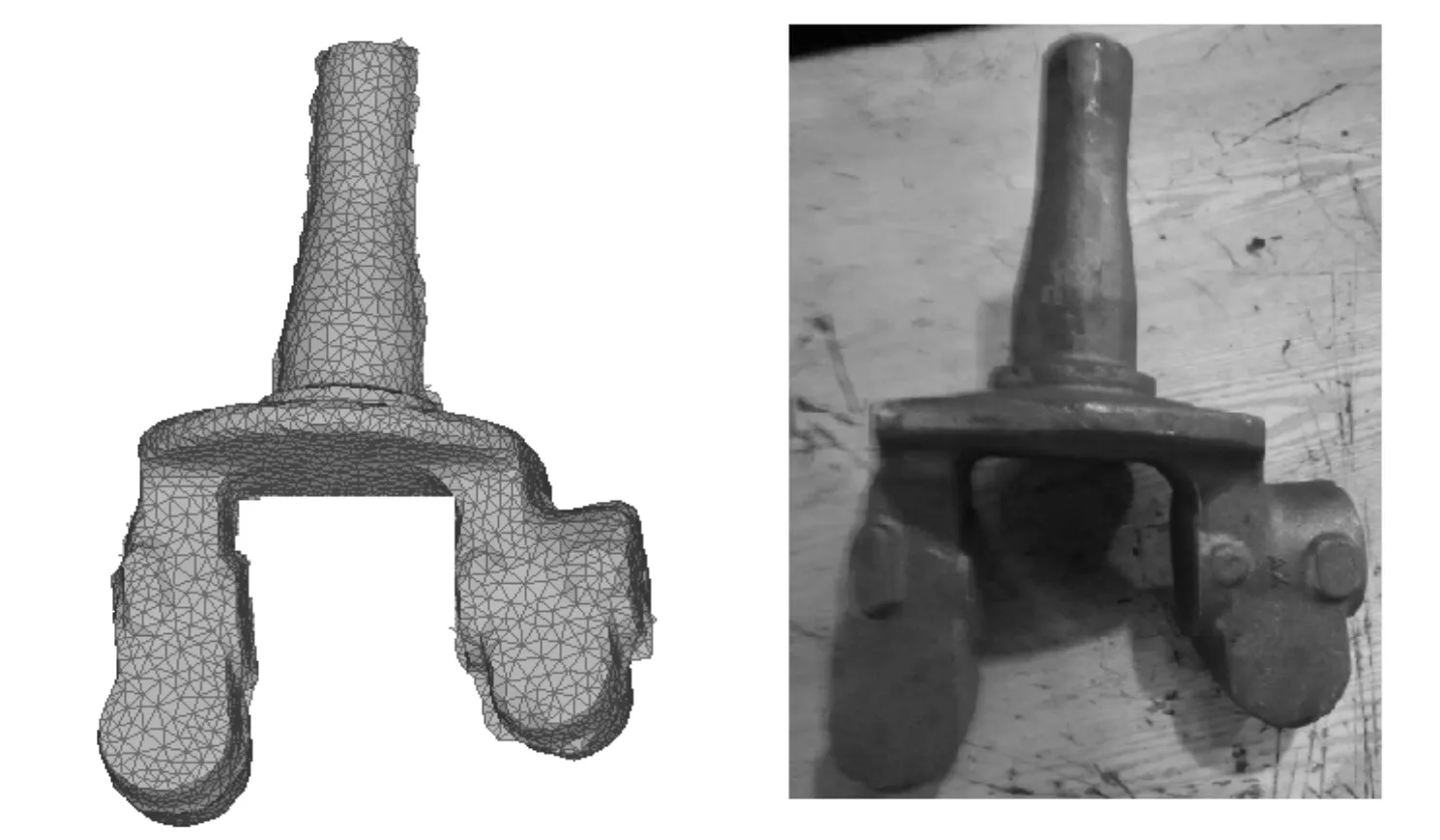

3 现场试制

通过数值模拟确定了较为优化的坯料尺寸、拍扁下压量等工艺参数,并在6 300 t电动螺旋压力机上进行该转向节的镦粗—压扁—闭式预锻—半闭式终锻试制,配套的设备有1 500 kVA 感应加热炉、12.5 MN 切边校正压力机和控冷装置,锻件在终锻、切边和校正后进入控冷装置进行可控冷却。现场试制结果表明:通过该工艺生产的转向节成形质量良好,成材率约为80%,各项性能指标符合技术协议要求。图5为实际试制锻件与模拟结果对比。

图5 实际试制锻件与模拟结果对比

4 结论

1) 在分析和总结常规转向节锻造成形方法的基础上,提出了一种新型“闭式预锻+半闭式终锻”的重卡转向节模锻工艺方法。新工艺采用闭式锻造预成型,有效地提高了金属的流动能力并减少了飞边金属的消耗,大幅提高了材料利用率。同时变形金属处于三向压应力状态,各部位金属流动比较均匀,可有效延长模具寿命。该工艺方法是精密成形技术在常规模锻工艺中得到有效应用的典型案例,为同类枝杈类锻件产品的生产提供借鉴。

2) 通过模拟分析优化了下料规格、拍扁压下量等工艺参数,并通过实际生产试制进行了验证。试验结果表明:采用Φ115 mm×390 mm规格的坯料,将坯料拍扁至100 mm,可有效保证坯料在预锻时的定位,提高成形稳定性,同时也能保证终锻时锻件各部位的充填质量。

3) 实际生产情况表明:在闭式预锻挡墙间隙选择1 mm、半闭式终锻挡墙间隙选择3 mm时,解决了锻件填充和折叠等缺陷问题,且锻件的金属流线满足要求。

[1] 2014—2015年卡车市场深度调查分析及发展前景研究报告[EB/OL].[2016-05-26].http://www.cir.cn/2014-04/KaCheShiChangFenXiBaoGao.html.

2014—2015 truck market depth investigation and analysis and development prospects[EB/OL].[2016-05-26].http://www.cir.cn/2014-04/KaCheShiChangFenXiBaoGao.html.

[2] 赵德颖,孙惠学,苏升贵.数值模拟在轿车转向节闭塞挤压成形中的应用[J].热加工工艺,2007,36(13):74-77.

ZHAO Deying,SUN Huixue,SU Shenggui.Application of Numerical Simulation in Obliterated Extrusion Forming for Car Steering Knuckle[J].Hot Working Technology,2007,36(13):74-77.

[3] 李宏伟,马宇,马永杰.基于Deform 的转向节成形参数优化设计[J]. 郑州轻工业学院学报(自然科学版),2008,23(4):55-58.

LI Hongwei,MA Yu,MA Yongjie.Optimization design of steering knuckle forming parameters based on Deform[J].Journal of Zhengzhou University of Light Industry(Natural Science),2008,23(4):55-58.

[4] 侯家驹.汽车制造工艺学[M].北京:机械工业出版社,1991.

HOU Jiaju.Automotive Manufacturing Technology[M].Beijing:China Machine Press,1991.

[5] 夏巨谌.中国模具大典.锻模和粉末冶金模具[M].北京:机械工业出版社,2002.XIA Juzhan.Chinese die forging and powder metallurgy die ceremony[M].Beijing:Mechanical Industry Press,2002.[6] 周大隽.锻压技术数据手册[M].北京:机械工业出版社,1998.

ZHOU Dajuan.Forging technology data handbook[M].Beijing:Mechanical Industry Press,1998.

[7] 张承鉴.辊锻技术[M].北京:机械工业出版社,1986.

ZHANG Chengjian.Roll forging technology[M].Beijing:China Machine Press,1986.

(责任编辑 刘 舸)

Development of a New Forging Process of Steering Knuckle

JIANG Xiao-feng, CAO Huai-li, DU Wei-dong

(QingLing Motors (Group) Co., Ltd., Chongqing 400052, China)

This paper introduced a closed pre forging and half closed die forging method for the manufacturing of the steering knuckle. And the process parameters such as stock size, press amount when be flattening and so on were optimized by means of numerical simulation, and after being proved by the trial production, the forging production with the new method had high material utilization ratio, and effectively extended the die life, through which the streamline distribution is consistent with the shape of the forging. It can provide a reference for the manufacturing of branch-like forging piece.

steering knuckle; closed pre forging; half closed die forging; numerical simulation; precision forming technology

2016-12-25

姜效峰,男,工程师,主要从事汽车锻件锻造工艺、热加工成型和模具开发及制造研究,E-mail:qinglingzgb@126.com;曹怀礼,男,高级工程师,主要从事汽车、发动机开发及模具技术研究;杜卫东,男,主要从事汽车制造研究。

姜效峰,曹怀礼,杜卫东.一种新型的重卡转向节模锻工艺开发[J].重庆理工大学学报(自然科学),2017(2):34-38.

format:JIANG Xiao-feng, CAO Huai-li, DU Wei-dong.Development of a New Forging Process of Steering Knuckle[J].Journal of Chongqing University of Technology(Natural Science),2017(2):34-38.

10.3969/j.issn.1674-8425(z).2017.02.006

U463

A

1674-8425(2017)02-0034-05