开式变量泵控快锻油压机系统能耗特性实验研究

姚 静 任旭辉 曹晓明 赵劲松1, 孔祥东

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学机械工程学院,秦皇岛,066004

开式变量泵控快锻油压机系统能耗特性实验研究

姚 静1, 2, 3任旭辉3曹晓明3赵劲松1,3孔祥东1, 2, 3

1.河北省重型机械流体动力传输与控制实验室,秦皇岛,0660042.先进锻压成形技术与科学教育部重点实验室,秦皇岛,0660043.燕山大学机械工程学院,秦皇岛,066004

针对传统自由锻造油压机泵控系统发热大以及功率回收率较低等问题,提出了开式变量泵控快锻油压机系统,并根据系统的能量流流动状态,进行了能耗建模分析。以0.6MN泵控油压机实验平台为依托,进行了常锻工况和快锻工况下的能耗特性实验研究, 得出了常锻工况下的能耗分布规律。实验结果表明:常锻工况下的有用功占系统能耗的50%,其有用功所占比值随负载力的增大而提高;快锻工况下的有用功占系统能耗的40%以上,其有用功所占比值随锻造频率的增大而提高;开式变量泵控快锻油压机系统具有较大的节能优势。

泵控;油压机;能耗;节能

0 引言

随着工业的发展,高性能、低能耗的大型锻造设备受到越来越多的关注,泵控系统相对于阀控系统在节能上有巨大优势,因此将泵控技术应用于大功率的锻造液压机系统,势必带来可观的经济效益[1]。

当前,泵控系统主要可归结为两大类:变转速泵控系统和变排量泵控系统。变转速泵控系统中泵流量的改变是由伺服电机或变频电机控制泵的转速来实现的[2],而变排量泵控系统是利用双向高压变量泵构成闭式伺服控制系统。闭式泵控系统的传动效率虽然较阀控系统有了很大提高,但是对于泵控非对称缸的液压系统,由于流量不平衡特性,部分油液排回油箱,不仅带来一定的系统发热,而且造成功率回收率较低的问题。

近年来国内外学者对闭式泵控非对称缸特性做了许多研究。郭凯峰[3]建立了电液变转速泵控粉末液压机液压系统的数学模型,为单向变转速比例泵控非对称缸系统设计提供了理论基础;权龙等[4]基于变转速和独立负载口控制思想,采用变转速电动机与液压泵配合作为系统动力源,在泵控非对称缸系统节能方面做了大量研究。ZIMMERMAN等[5]建立了泵控非对称缸多执行器混合液压系统模型,采用泵排量控制策略通过仿真验证了该系统的节能特性,为泵控非对称缸系统节能研究提出了新方法。

对于液压机的泵控系统,学者们先后提出了正弦泵控系统、直驱泵控伺服液压机(变转速控制)、基于变频调节的泵阀复合控制等。正弦泵控系统以德国PANKE的高响应径向柱塞泵为核心元件,在控制精度[6]、卸压稳定性[7]、动态高响应[8]等方面表现优良,已成功应用于锻造液压机[9-10],但是仍存在流量不平衡问题,而且其高流量的低压供液系统会造成系统发热。直驱泵控伺服液压机为变转速泵控系统,通过建模和仿真,一定程度上说明了其节能特性[11],但是受制于变频电机的响应速度和变频器较昂贵的投资成本问题,一直未能在重工业领域推广。基于变频调节的泵阀复合控制结合了阀控的快速性和泵控的节能性,以期实现系统控制特性和节能特性的双丰收,但是比例阀的引入不可避免地存在节流损失[12]。因此,准确掌握泵控锻造液压机能耗影响因素,对液压机的整体性能提升有重要意义。

本文以美国MOOG公司的RKP变量泵为核心驱动元件,构建开式变量泵控快锻油压机液压系统。分析了新系统的能量流动状态,提出液压机液压系统能耗的计算方法,以0.6MN锻造油压机平台为依托进行实验,通过实验数据分析新系统能耗的分布规律以及影响因素,意在为液压机装备的发展提供节能新原理。

1 系统能耗建模

1.1 系统原理

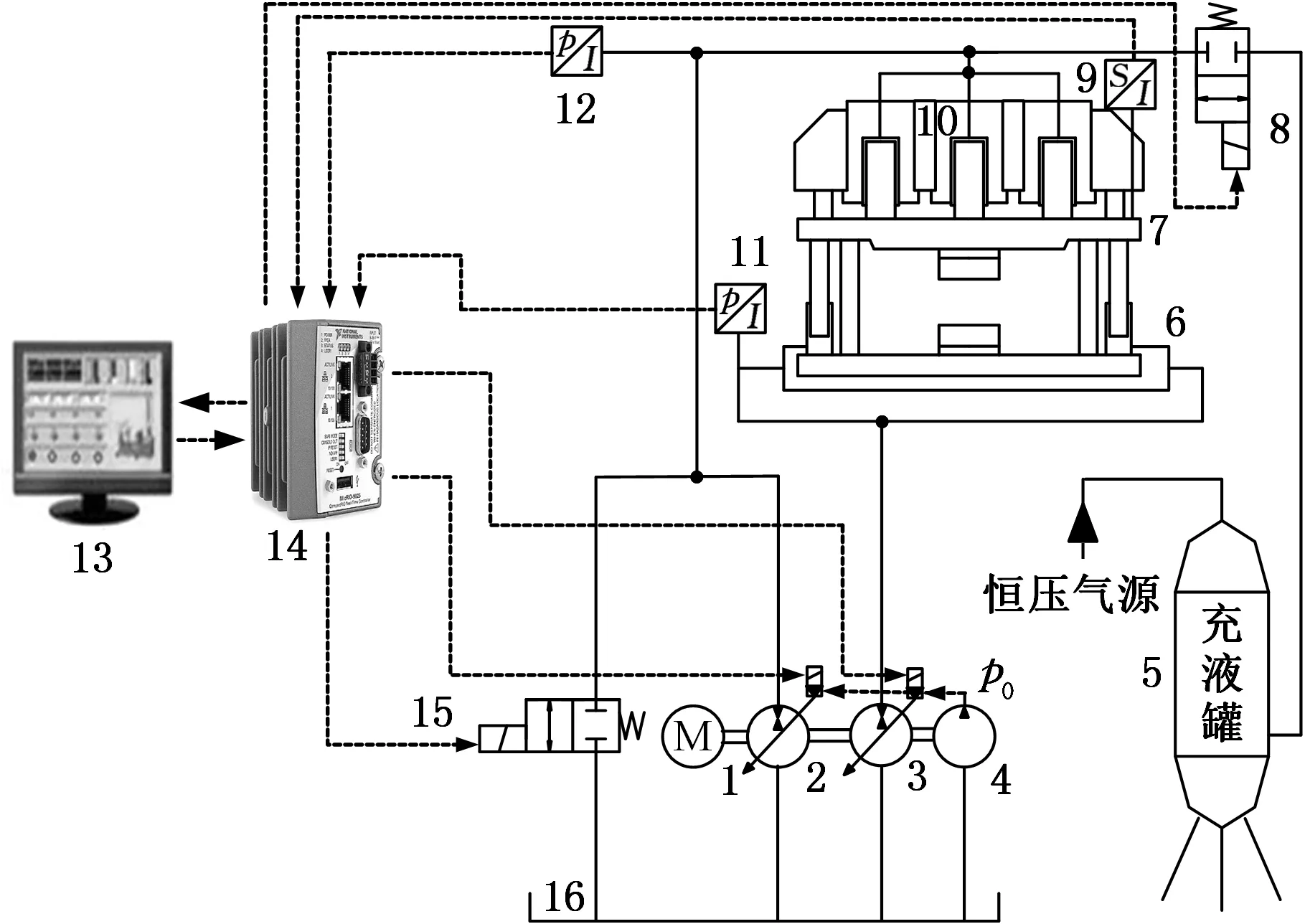

开式变量泵控快锻油压机系统如图1所示,该系统主要由三联泵(压下变量泵、回程变量泵和先导控制油泵三台泵同轴串联)、液压缸、活动横梁、位移传感器、压力传感器、计算机和NI采集系统等组成。该系统属于变量泵独立控制非对称缸系统,主控元件采用两台不同规格的RKP泵(即压下变量泵和回程变量泵)分别对压机主缸和回程缸进行独立控制。

1.电动机 2.压下变量泵 3.回程变量泵 4.先导油泵 5.充液罐 6.回程缸 7.活动横梁 8.充液阀 9.位移传感器油箱 10.主缸 11.回程缸压力传感器 12.主缸压力传感器 13.计算机 14.NI采集系统 15.卸荷阀 16.油箱图1 开式变量泵控快锻油压机系统简图Fig.1 Schematic of fast hydraulic forging press with open variable pump-controlled system

1.1.1 常锻工况工作过程

常锻工况为位置开环控制,压机的动作仅受两台双向变量泵的控制。通过控制操作手柄发生不同的偏移角度,触发不同的电位计,传输不同大小的模拟信号给两台双向变量泵,从而控制两台双向变量泵在“泵工况”与“马达工况”之间相互切换,实现压机的下行和回程。

空程快下阶段:充液阀打开,充液罐为压机空程快下提供所需流量,回程变量泵处于马达工况,通过调节其排量控制活动横梁速度,同时回收系统能量,对电机轴输出转矩。

工进加压阶段:接触工件后,充液阀关闭,通过调节主缸变量泵的排量实现对活动横梁的工进速度与主缸压力的控制,回程变量泵处于马达工况,此时也伴有少量能量回收。

回程阶段:回程初期,压下变量泵进排油口调换,进入马达工况,此时伴有能量回收;平稳卸压后,卸荷阀打开,回程变量泵进入泵工况,给回程缸供油使活动横梁快速回程,回程速度由回程变量泵的排量调定。

1.1.2 快锻工况工作过程

快锻工况为位置闭环控制,由输入信号与实际位置之间的偏差作为控制信号,分别控制主缸变量泵和回程缸变量泵的排量,实现位置精度控制。此过程中,两台变量泵的泵/马达状态交替切换,因此快锻工况下始终伴随有能量回收。

1.2 系统能耗研究

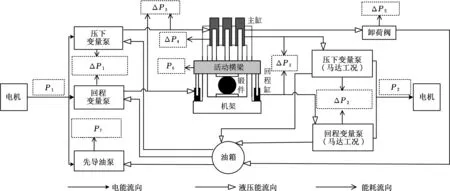

根据能量流图(图2),分别分析常锻工况和快锻工况的能耗。

1.2.1 常锻工况下系统总能耗计算

液压泵的总效率由容积效率和机械效率两部分组成,变量泵的容积效率[13]ηpv和机械效率ηpm分别为

图2 液压系统能量流图Fig.2 Schematic of hydraulic system energy flow

(1)

(2)

式中,Cs为层流泄漏系数;Δp为泵的进出口压差;μ为油液动力黏度;n为泵的转速;Cv为层流阻力系数;Tc为与进出口压差和转速无关的扭矩损失;β为排量比;Cf为机械阻力系数;qVmax为泵的理论最大流量。

忽略主轴的机械损失,压下变量泵的输入功率P11、回程变量泵的输入功率P12分别为

(3)

(4)

式中,pp1为压下变量泵高压口压力;pp2为回程变量泵高压口压力;Dp1为压下变量泵的排量; Dp2为回程变量泵的排量;ηpm1为压下变量泵机械效率;ηpm2为回程变量泵机械效率。

压下泵、回程泵的输入功率之和P1为

P1=P11+P12

(5)

压下变量泵的输出功率P21、回程变量泵的输出功率P22分别为

(6)

(7)

式中,ηpv1为压下变量泵容积效率;ηpv2为回程变量泵容积效率。

压下泵的功率损失ΔP11、回程泵的功率损失ΔP12分别为

(8)

(9)

液压泵的功率损失之和为

ΔP1=ΔP11+ΔP12

(10)

变量泵处于马达工况的容积效率ηmv与机械效率ηmm分别为

(11)

(12)

处于马达工况的变量泵与液压缸容腔相连,考虑管路的沿程压力损失,则压下变量泵输入功率P31、回程变量泵输入功率P32分别为

(13)

(14)

式中,pm1为压下泵在马达工况时的吸油口压力;pm2为回程泵在马达工况时的吸油口压力。

处于马达工况的压下变量泵的输出功率P41、回程变量泵的输出功率P42为

(15)

(16)

式中,ηmm1为压下变量泵在马达工况时的机械效率;ηmm2为回程变量泵在马达工况时的机械效率。

压下变量泵和回程变量泵回收功率之和为

P2=P41+P42

(17)

压下泵的功率损失ΔP21、回程泵的功率损失ΔP22分别为

(18)

(19)

两泵功率损失之和为

ΔP2=ΔP21+ΔP22

(20)

考虑管路的沿程压力损失[14]:

(21)

式中,ζ为压力损失系数;ρ为液压油密度;vl为油液流速。

液压管路功率损耗为

ΔP3=Δpl|A1+A2||v|

(22)

式中,A1为主缸面积;A2为回程缸面积;v为活动横梁速度。

液压缸功率损耗[14]为

ΔP4=FF|v|+Qv|pA-pB|

(23)

式中,FF为作用于液压缸的等效摩擦力;pA为主缸的压力;pB为回程缸的压力;Qv为液压缸等效容积损失。

为了提高压机回程速度,回程阶段卸荷阀完全打开,完成平稳卸荷后,流经卸荷阀的节流能耗损失为

ΔP5=p11qj

(24)

式中,p11为卸荷后的主缸压力;qj为流经卸荷阀的流量。

系统的有用功包括锻件变形、克服惯性力、阻尼力以及摩擦力所做的功。则液压缸的有用功功率为

P6=|pAA1-pBA2||v|

(25)

由于先导控制油泵为定量泵且输出压力一定,因此先导油泵功率损耗为常数P7。

根据能量守恒定律,常锻过程中液压系统的总能耗为

P=P1-P2=ΔP1+ΔP2+ΔP3+ΔP4+

ΔP5+P6+P7

(26)

1.2.2 快锻工况下的系统总能耗计算

快锻工况下,充液缸不向系统提供流量,卸荷阀不开启,不存在此部分的节流损失,则快锻过程中系统的总能耗为

P=P1-P2=ΔP1+ΔP2+ΔP3+

ΔP4+P6+P7

(27)

快锻工况下有用功比重为

η=P6/P

(28)

2 实验研究

2.1 实验采集系统介绍

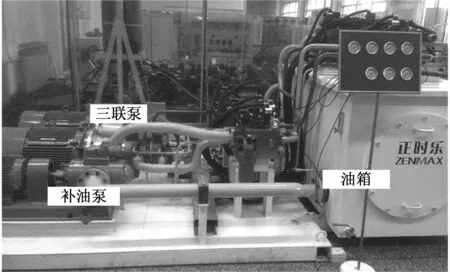

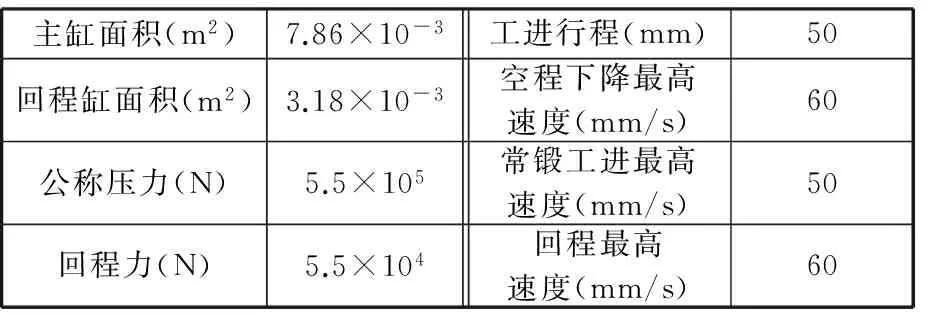

为了检验该系统的节能效果,本文依托0.6MN泵控油压机实验平台进行开式变量泵控油压机系统能耗研究。实验平台如图3所示,油压机及液压传动系统基本参数如表1所示。该实验平台本体为三梁四柱结构,最大设计锻造能力为0.6MN,工作缸由三个主缸和两个回程缸组成。电控部分采用了NI公司的CompactPIO控制采集平台,控制采集系统使用了LabVIEW图形化开发工具。

图3 0.6 MN泵控油压机实验系统Fig.3 0.6 MN hydraulic forging press system

主缸面积(m2)7.86×10-3工进行程(mm)50回程缸面积(m2)3.18×10-3空程下降最高速度(mm/s)60公称压力(N)5.5×105常锻工进最高速度(mm/s)50回程力(N)5.5×104回程最高速度(mm/s)60

2.2 泵控油压机能耗实验研究

为了研究开式变量泵控油压机系统不同工况下的能耗分布规律,以及不同负载力对有用功比重的影响,本文进行了实验研究。

2.2.1 常锻工况能耗实验研究

2.2.1.1 常锻工况能耗分析

油压机典型的常锻工作过程一般分为空程快下、加压工进、保压、卸压、回程以及停止。

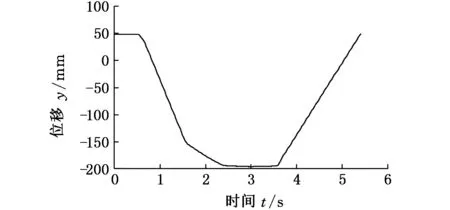

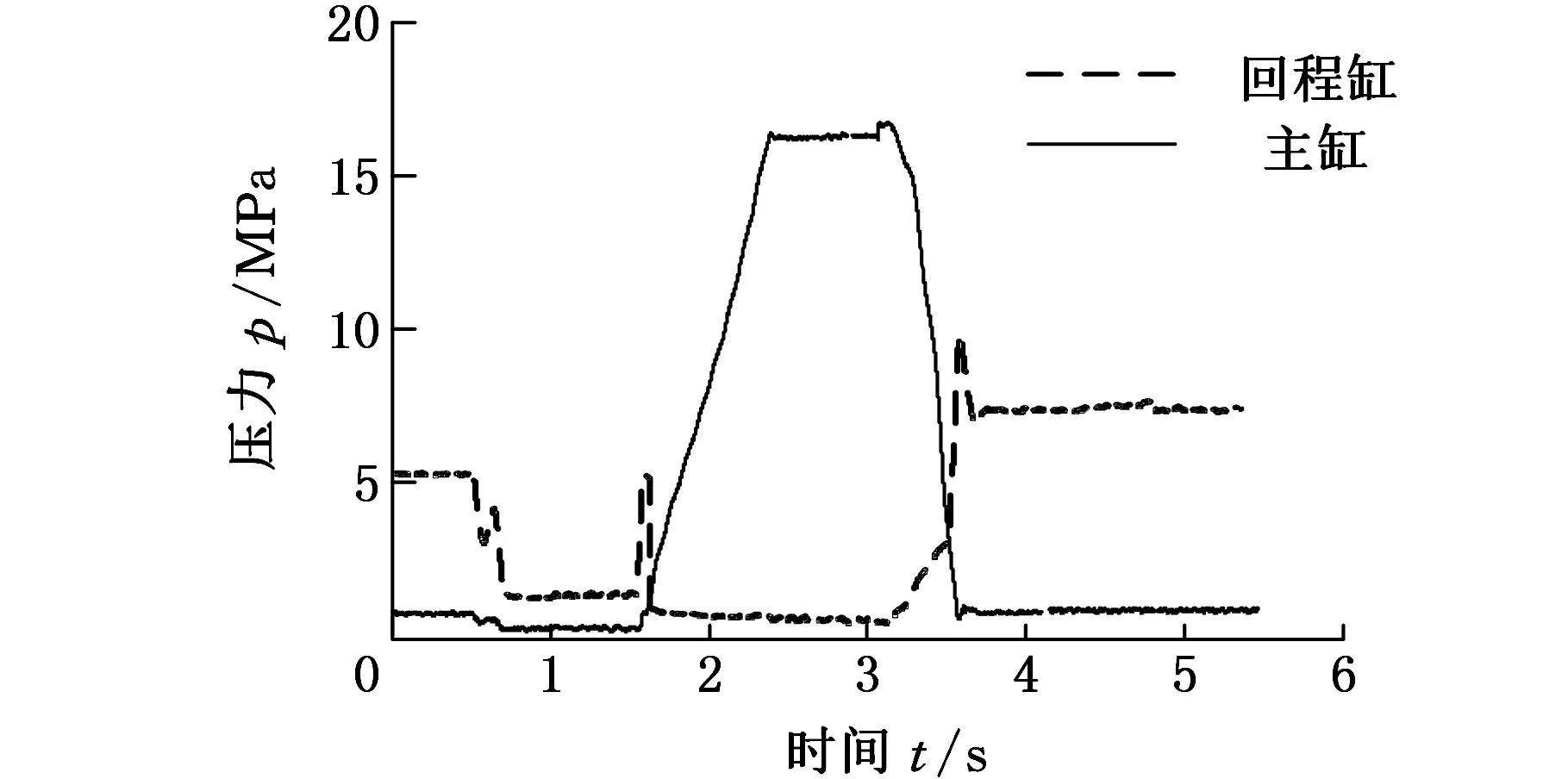

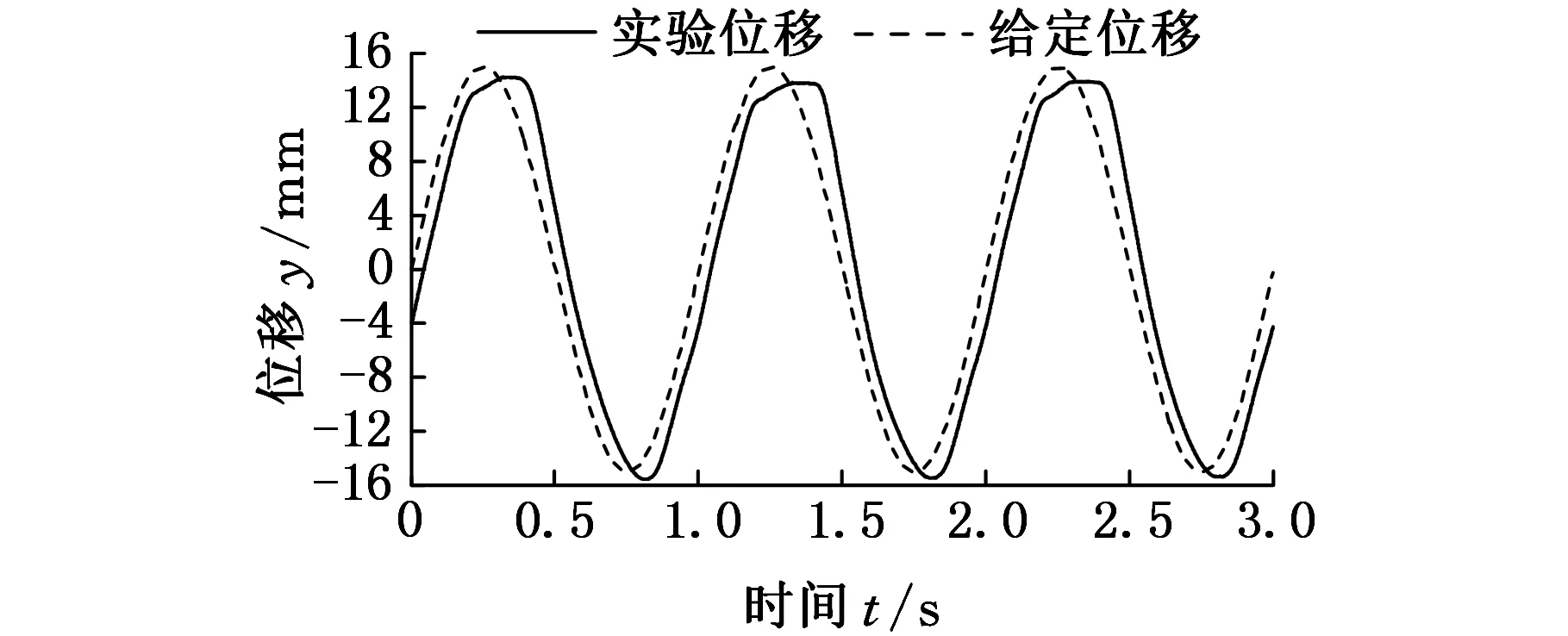

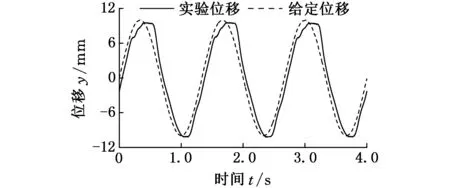

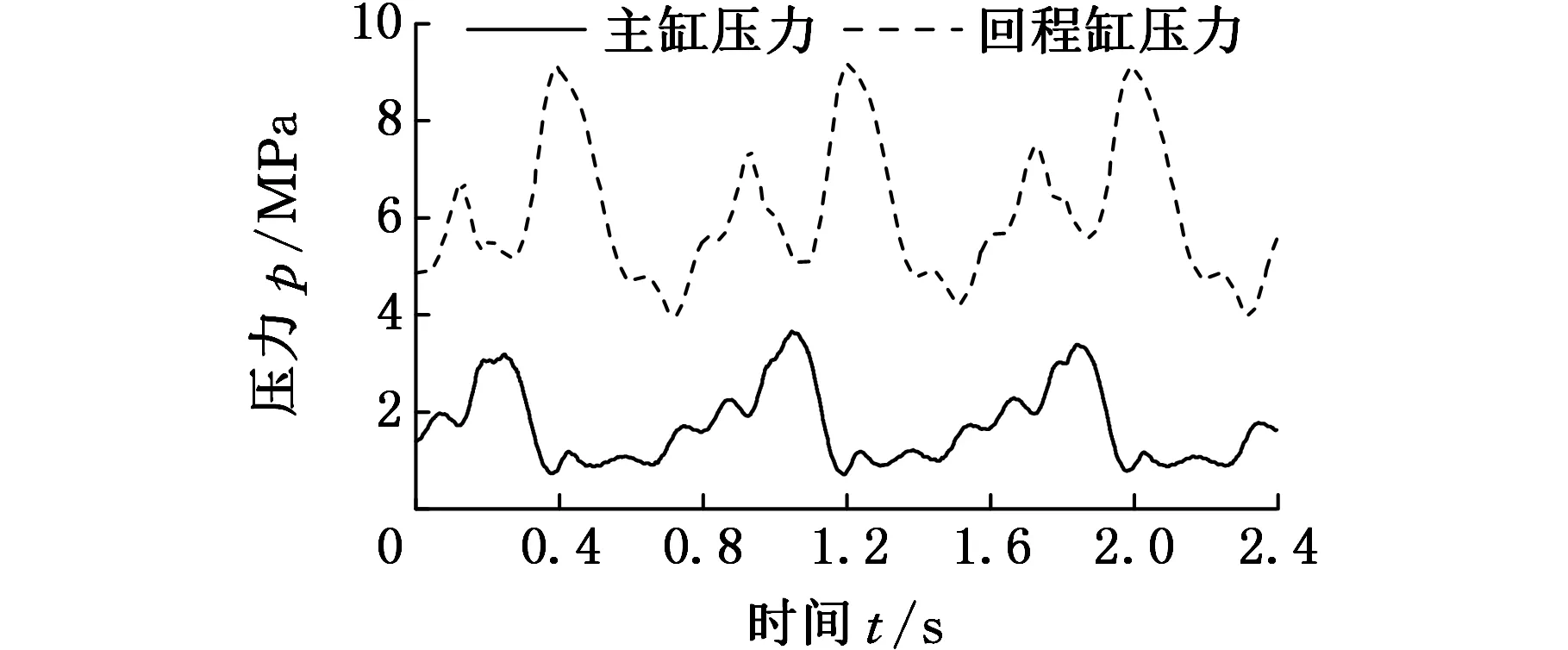

常锻工况下活动横梁的位移和压力曲线如图4所示。

(a)位移曲线

(b)压力曲线图4 常锻工况实验曲线Fig.4 Experimental curve of regular forging condition

由图4a可以发现,整个过程中,活动横梁位移曲线较为平滑,没有明显的抖动;图由4b可以发现主缸压力在空程快下阶段和快速回程的阶段基本一致,由于工进时速度相对较小,导致主缸压力减压速度稍慢。

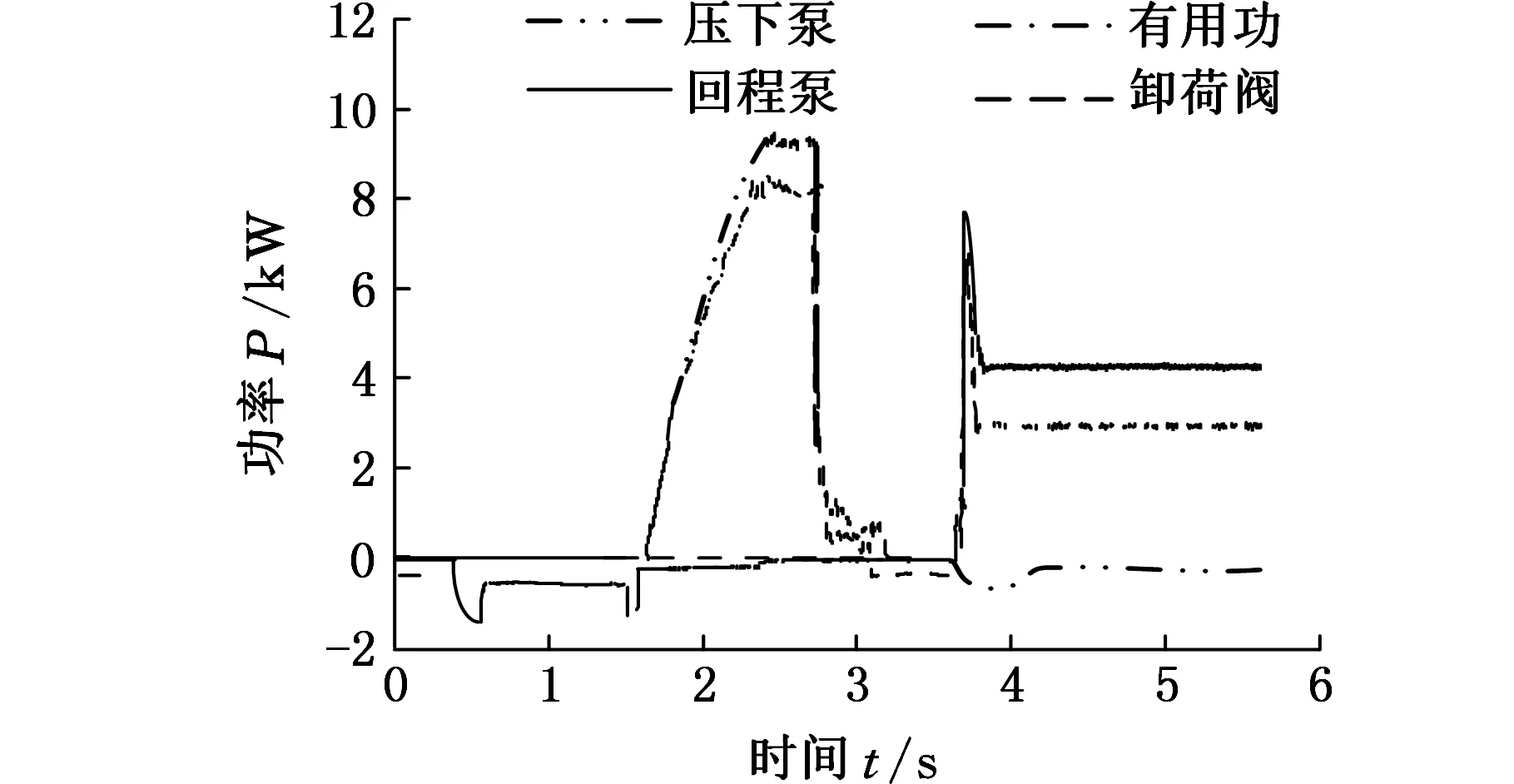

图5所示为主要元件的功率变化曲线,图中功率为正值表示能量损耗,负值表示能量回收。由图5可知:空程快下阶段,回程泵的能量回收随着活动横梁的速度而变化,此时能量回收的主要是横梁的重力势能;压下阶段,压下泵对锻件做功,回程泵有少量的能量回收;保压和卸压阶段,主要元件消耗功率很小;快速回程阶段,卸荷阀产生节流损失,回程泵克服重力和摩擦力对活动横梁做功;快速回程的初期,压下泵有少量的能量回收。

图5 主要元件功率变化曲线Fig.5 Curves of main components power

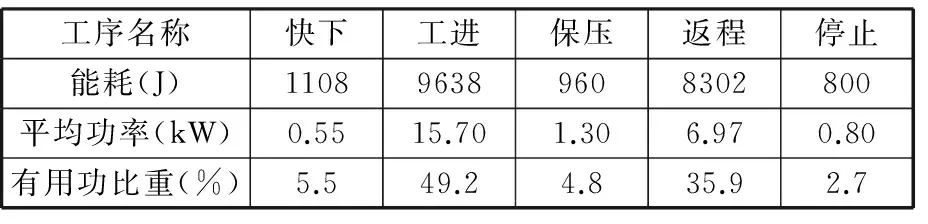

用常锻工况下的能耗公式分别计算各阶段能耗,得各阶段能耗分布如表2所示。由式(17)计算系统回收能量约1831 J,约占系统能耗的8.8%,整个常锻过程中无溢流损失,保压、停止和待机状态能耗非常小,工进阶段消耗的有用功比重接近50%。

表2 各工作过程的能耗表

2.2.1.2 不同负载力对有用功比重的影响

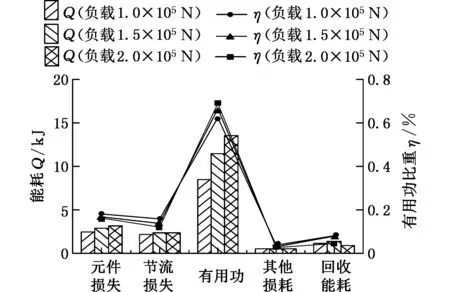

在研究不同负载力对有用功比重的影响的实验过程中,通过不同尺寸的铅锭来模拟负载大小,负载力随着铅锭尺寸的增大而增大。负载等级分别为1.0×105N、1.5×105N和2.0×105N,不同负载力下的常锻能耗分布如图6所示。

图6 不同负载下的能耗分布Fig.6 Energy consumption distribution underdifferent loads

由图6可知,相同形变量下,系统中有用功随着负载的增大而增大,总能耗也增大,但其他损失基本不变。因此,一定负载范围内,随着负载的增大,系统的有用功比重会不断提高。常锻过程中,应尽量使压机工作在较大出力状态。

2.2.2 快锻工况能耗实验研究

2.2.2.1 不同锻造行程下的能耗分析

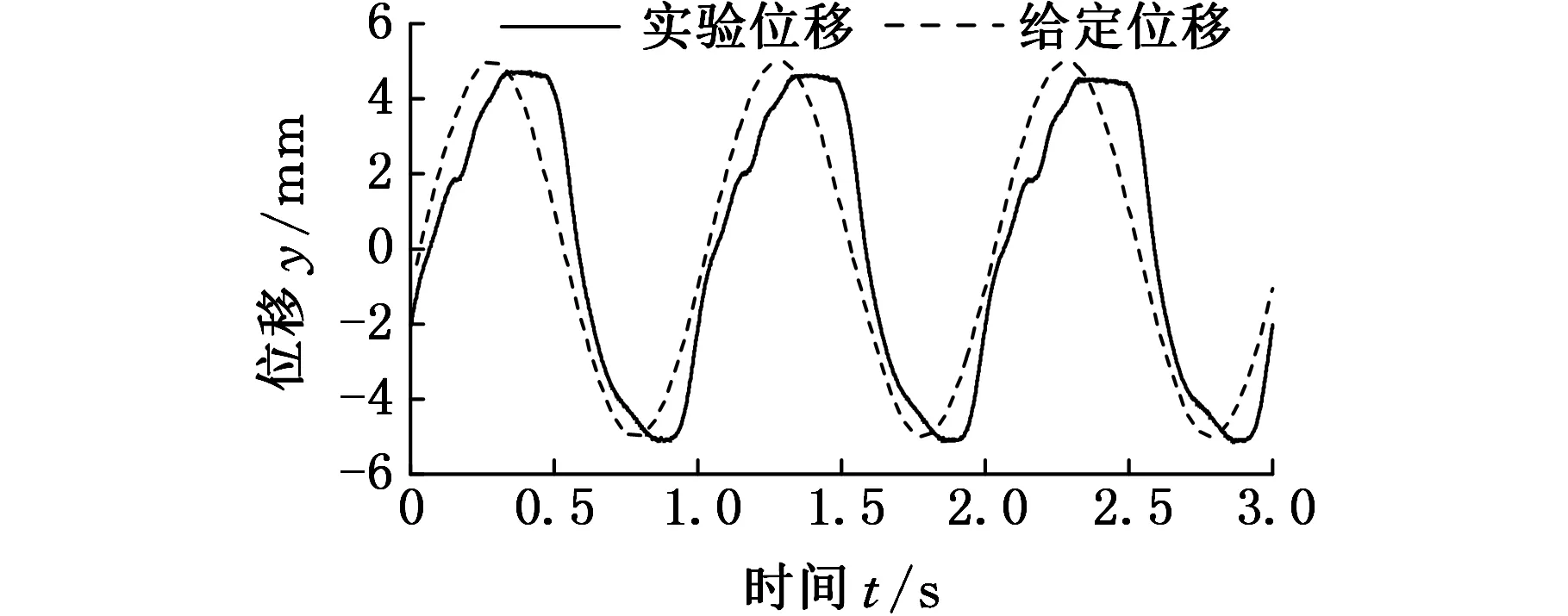

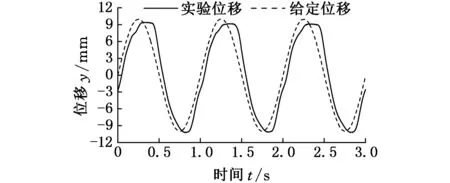

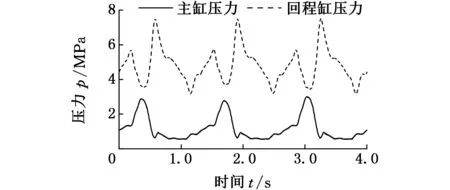

为研究相同频率、不同锻造行程下系统的能耗和效率,给定频率为1Hz的正弦信号,行程分别为10mm、20mm、30mm,实验曲线如图7所示。

对比图7中位移曲线可知:位移跟踪效果较好,回程略有超调,接触锻件后位移滞后增大;随着行程的增大,锻件的压下量逐渐减小,且位移精度逐渐变差,但位置误差都能控制在1mm以内。对比图7中压力曲线可知:下行过程中,主缸和回程缸压力均呈上升趋势,接触锻件后,主缸压力升高,回程缸压力下降;回程运动时,回程缸出现较大压力抖动;上行过程中主缸压力保持在低压状态,回程缸压力随着位移的增大而降低,回到最高点时,回程缸压力降为最低;随着行程的增大,加速度变大,因此主缸和回程缸压力的幅值均有所增大。

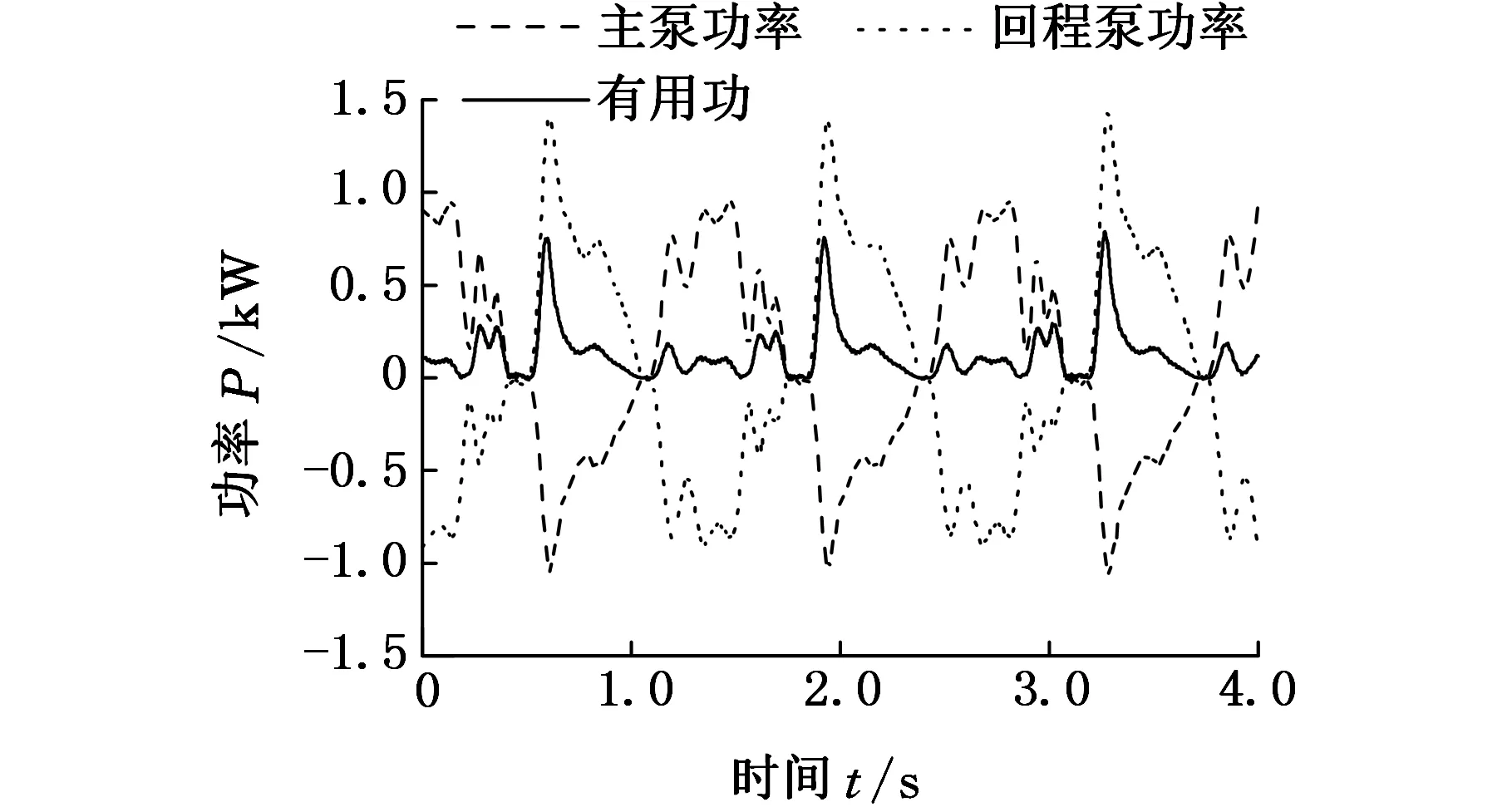

由图8可知:下行过程中,能量回收随着回程缸压力的升高而增大,压下泵和重力同时对系统做功;接近锻件后,活动横梁减速,能量回收随着速度的降低而减少,压下泵对锻件做功;上行初始阶段,压下泵有少许能量回收,随着活动横梁上升速度的提高,主缸压力保持在低压状态,回程泵的功率随着活动横梁速度的增大而增大,主要用于克服惯性力、重力和摩擦力做功。对比功率曲线,系统的功率回收主要发生在下行过程中。在相同的锻造频率下,随着锻造行程的增大,回程泵的回收功率明显增多。

由快锻工况下总能耗式(27)以及有用功比重式(28)计算出系统一个周期的总能耗和有用功比重,如表3所示。

由表3可知:开式变量泵控油压机系统快锻工况下,同一频率时系统的总能耗随着锻造行程的增大而增大;有用功比重始终保持在40%以上,锻造行程对其有一定影响。

(a)行程10 mm时位移曲线

(b)行程10 mm时压力曲线

(c)行程20 mm时位移曲线

(d)行程20 mm时压力曲线

(e)行程30 mm时位移曲线

(f)行程30 mm时压力曲线图7 频率1 Hz时不同行程的实验曲线Fig.7 Different strokes experiment curves at 1 Hz

(a)行程10 mm

(b)行程20 mm

(c)行程30 mm图8 频率为1 Hz时不同行程的功率曲线Fig.8 Different strokes power curves at 1 Hz

锻造行程(mm)总能耗(J)有用功比重(%)1021644.12048645.43094841.1

2.2.2.2 不同锻造频率能耗分析

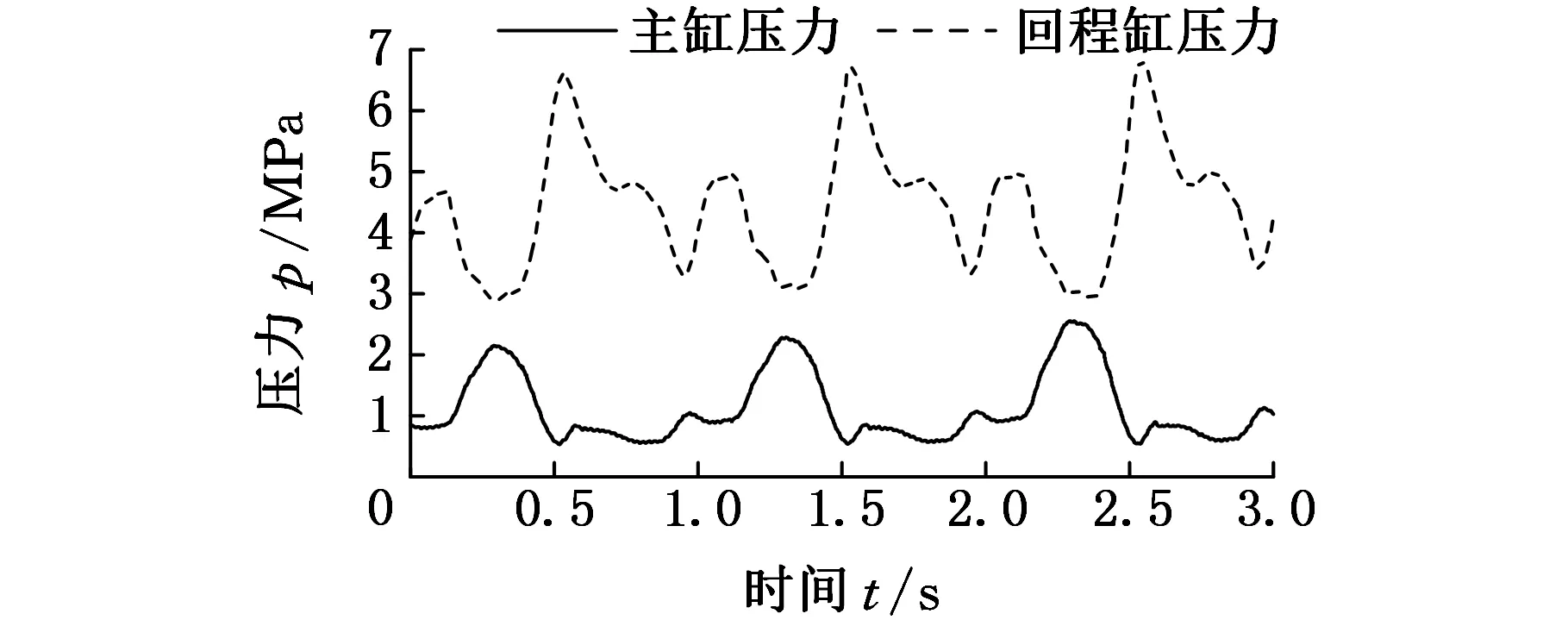

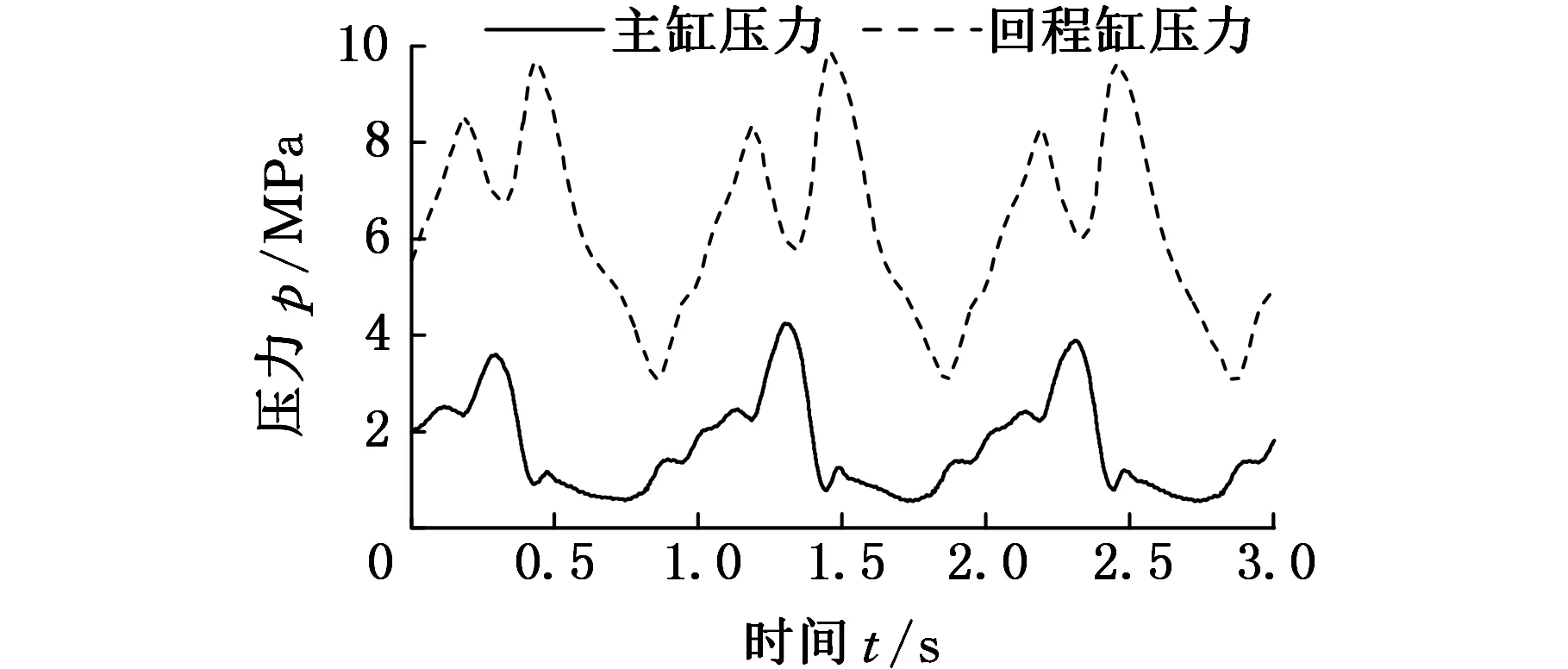

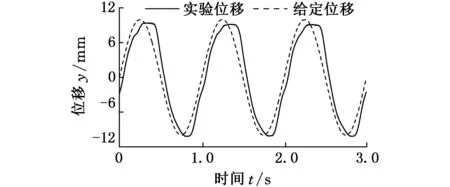

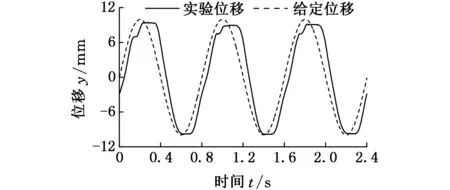

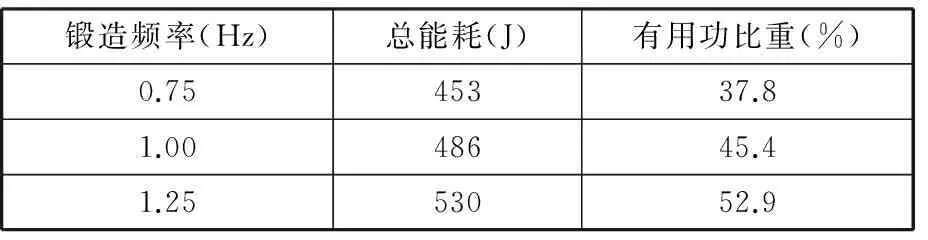

为研究相同行程不同频率下系统的能耗和效率,设置锻造行程为20 mm,锻造频率分别为0.75 Hz、1 Hz、1.25 Hz,实验曲线如图9所示。

对比图9中位移曲线可知:接触锻件后位移滞后较大;随着锻造频率的增大,位移跟随性能逐渐变差,锻造精度也逐渐降低,因此系统的稳定性下降,但位置误差都控制在1 mm以内,满足精度要求。对比压力曲线可知:下行时主缸和回程缸压力缓慢上升,接触锻件后主缸压力迅速上升,上行过程中压力较为平滑,主缸压力缓慢卸除;随着锻造频率的增大,加速度增大,因此主缸和回程缸的压力幅值也逐渐增大。

(a)0.75 Hz时位移

(b)0.75 Hz时压力

(c)1 Hz时位移

(e)1.25 Hz位移

(f)1.25 Hz时压力图9 不同频率下行程20 mm实验曲线Fig.9 Different frequencies experiment curves underthe stroke of 20 mm

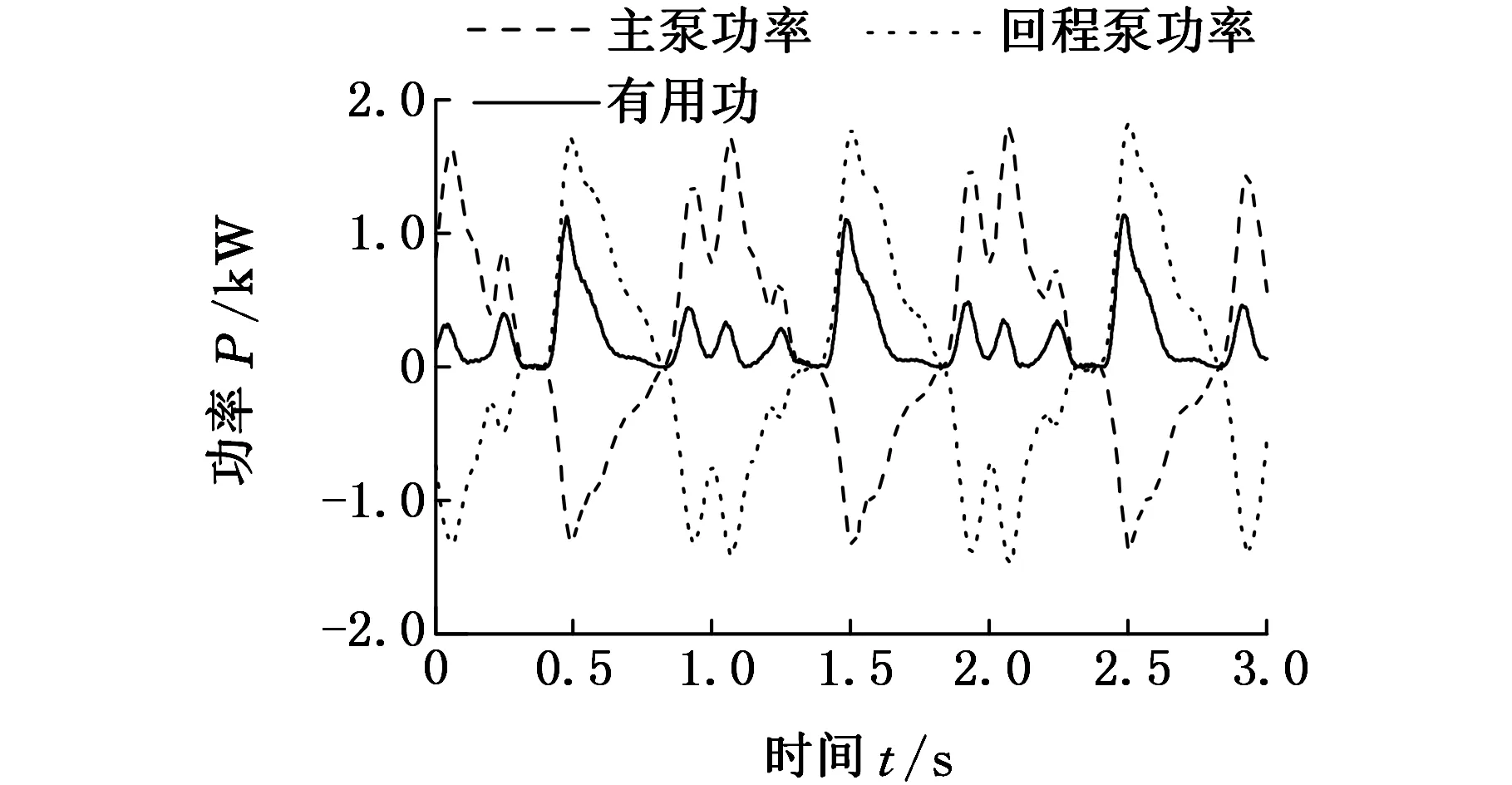

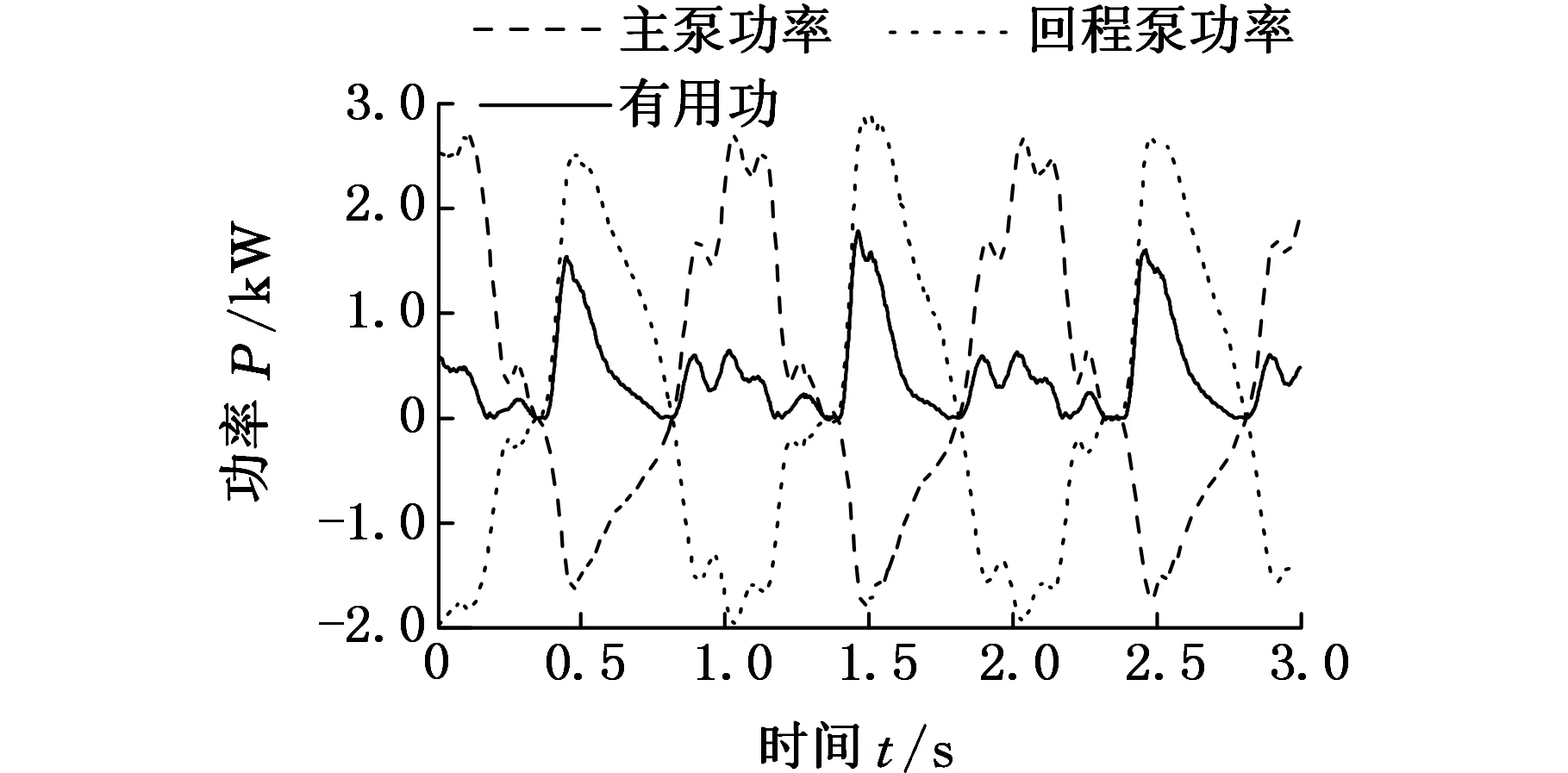

由图10可知:下行时压下泵和回程泵功率都随着活动横梁速度的提高而提高;上行时,回程泵主要克服重力、惯性力和摩擦力做功。随着锻造频率的增大,功率回收也越来越大。

(a)0.75 Hz时功率

(c)1.25 Hz时功率图10 不同频率下行程20 mm功率曲线Fig.10 Different frequencies power curves under thestroke of 20 mm

由快锻工况下总能耗式(27)以及有用功比重式(28)计算出系统一个周期的总能耗和有用功比重,如表4所示。

表4 不同频率下系统能耗与有用功比重

由表4可知:开式变量泵控油压机系统的总能耗随着锻造频率的增大而略有增大;有用功比重也随着锻造频率的增大而增大。

3 结论

(1)本文提出开式变量泵控非对称缸原理,通过实验测试了开式变量泵控油压机的常锻工况在预定工序下的性能,量化了功率能耗曲线和能耗分布情况。同时对快锻工况在不同锻造频率、不同行程的条件下进行实验研究,得出快锻工况下系统的能耗特性,并验证了该系统节能的优越性。

(2)常锻工况实验结果表明,工进和回程阶段功率损耗比重最大,分别为49.2%和35.9%;能量回收主要发生在空程快下阶段和快速回程的开始阶段,约为系统能耗的8.8%;有用功比重随着负载力的增大而提高,因此当油压机工作在最大出力状态时,可以增大系统有用功比重。

(3)快锻工况下,有用功占系统能耗的40%以上;在其他条件不变时,有用功比重受到锻造行程的影响且有用功比重随锻造频率的增大而增大。

[1] 李楠. 22 MN快锻液压机计算机控制系统设计与应用研究[D]. 秦皇岛:燕山大学, 2009. LI Nan. Designing and Applied Research on Computer Control System of 22 MN Fast Forging Hydraulic Press[D].Qinhuangdao:Yanshan University, 2009.

[2] 邱兆湘. 直驱式电液伺服装置油源及系统性能的研究[D]. 哈尔滨:哈尔滨工业大学, 2007. QIU Zhaoxiang. Properties Research on Oil Source and System of Direct Drive Electro-Hydraulic Servo Device[D]. Harbin :Harbin Institute of Technology, 2007.

[3] 郭凯峰. 单向变转速比例泵控非对称缸系统控制方法研究[D].上海:上海交通大学,2013. GUO Kaifeng. Research on the Control Method of Asymmetrical Cylinder Driven by Single-direction Variable Rotational Speed Hydraulic Pump[D]. Shanghai:Shanghai Jiao Tong University, 2013.

[4] 权龙, NEUBERT T, HELDUSER S.转速可调泵直接闭环控制差动缸伺服系统静特性[J]. 机械工程学报, 2002, 38(3): 144-148. QUAN Long, NEUBERT T, HELDUSER S. Research on the Static Performance of Electro-Hydraulic Servo System with Speed Variable Pump[J]. Chinese Journal of Mechanical Engineering, 2002, 38(3):144-148.

[5] ZIMMERMAN J, HIPPALGAONKAR R,IVANTYSYNOVA M. Optimal Control for the Series-parallel Displacement Controlled Hydraulic Hybrid Excavator[C]//ASME Symposium on Fluid Power and Motion Control. Arlington, 2011: 129-136.

[6] 陈柏金, 钟绍辉, 盛宏伟. 泵直接传动式锻造液压机研究[J]. 液压与气动, 2001(2):21-23. CHEN Baijin, ZHONG Shaohui, SHENG Hongwei, et al. Research on Forging Hydraulic Press with Pump Driving Directly[J]. Chinese Hydraulics & Pneumatics, 2001(2):21-23.

[7] 艾超, 孔祥东, 刘胜凯,等. 基于噪声声强最弱的泵控压机卸压特性研究[J]. 锻压技术, 2013,38 (6) : 80-84. AI Chao,KONG Xiangdong,LIU Shengkai,et al.Research of Pressure-relief Characteristics of Pump-controlled Press Based on the Weakest Noise Intensity[J]. Forging & Stamping Technology,2013,38 (6):80-84.

[8] 艾超, 孔祥东,刘胜凯,等. 泵控液压机蓄能器快锻回路控制特性影响因素研究[J]. 锻压技术, 2014,39(2):89-95. AI Chao,KONG Xiangdong,LIU Shengkai,et al.Study on the Influence Factors of Control Characteristics of Accumulator Fast Forging Circuit for Pump-controlled Hydraulic Press[J]. Forging & Stamping Technology,2014,39(2):89-95.

[9] PANKER M.Drive of Forging Press and Improvement in Environment Control[J].Metall. Plant Technol., 2005, 11: 143-149.

[10] KONNERTH U. A Hydraulic High-speed Tryout Press for the Simulation of Mechanical Forming Processes[J]. Journal of Materials Processing Technology, 2001, 111(1/3):159-163.

[11] 郑洪波,孙友松. 节能型直驱泵控伺服液压机及其能耗实验研究[J]. 锻压技术,2014,39(1):80-85. ZHENG Hongbo,SUN Yousong.Research on Energy-saving Direct-drive Pump-controlled Servo Hydraulic Press and Its Energy Consumption Experiment[J].Forging & Stamping Technology,2014,39(1):80-85.

[12] 翟富刚, 李雪冰, 姚静,等. 快锻液压机泵阀复合控制系统节能性研究[J]. 中国机械工程, 2015, 26 (6): 2154-2159. ZHAI Fugang, LI Xuebing, YAO Jing,et al.Study on Energy Saving Characteristics of Valve and Pump Compound Control Forging Hydraulic Press[J]. China Mechanical Engineering, 2015, 26 (6): 2154-2159.

[13] 叶敏, 易小刚, 蒲东亮.液压泵效率与排量特性试验研究[J].中国工程机械学报,2013, 11(2):157-161. YE Min, YI Xiaogang, PU Dongliang. Experi-mental Research on Efficiency and Displacement Properties of Hydraulic Pumps[J]. Chinese Journal of Mechanical Engineering, 2013, 11(2) :157-161.

[14] RAHMFELD R,IVANTYSYNOVA M. Displacement Controlled Linear Actuator with Differential Cylinder—a Way to Save Primary Energy in Mobile Machines[C]//5th International Conference on Fluid Power Transmission and Control. Hangzhou, 2001:296-301.

(编辑 王旻玥)

Experimental Study on Energy Consumption Characteristics of Fast Hydraulic Forging Press with Open Variable Pump-controlled System

YAO Jing1,2,3REN Xuhui3CAO Xiaoming3ZHAO Jingsong1,3KONG Xiangdong1,2,3

1.Hebei Province Laboratory of Heavy Machinery Fluid Power Transmission and Control,Qinhuangdao,Hebei,066004 2.National and Local Joint Engineering Center for Advanced Forging Press Forming Technology and Equipment,Qinhuangdao,Hebei,066004 3.College of Mechanical Engineering,Yanshan University,Qinhuangdao,Hebei,066004

Aiming at the problems of low power recovery and large heat release of the conventional pump-controlled system free forging hydraulic press, a fast hydraulic forging press with open variable pump-controlled system was proposed, and its energy consumption model was analyzed according to the energy flow. Based on 0.6 MN pump-controlled system free forging hydraulic press experimental platform, laws of energy consumption distribution on regular and fast forging conditions were obtained. The results show that the active power remains 50% of system energy consumption under regular forging conditions, and the ratio of active power increases with load power increasing. The active power remains above 40% of system energy consumption under fast forging conditions, and the ratio of active power increases with the forging frequency increasing. The results verify that the fast hydraulic forging press with open variable pump-controlled system has a great energy-saving advantage.

pump-controlled system; hydraulic press; energy consumption; energy-saving

2016-04-15

国家自然科学基金资助项目(51575471);河北省自然科学基金资助重点项目(E2016203264)

TH137.5

10.3969/j.issn.1004-132X.2017.04.015

姚 静,女,1978年生。燕山大学机械工程学院副教授、博士。主要研究方向为重型机械流体传动与控制系统和新型液压元件。发表论文20余篇。E-mail:jyao@ysu.edu.cn。任旭辉,女,1991年生。燕山大学机械工程学院硕士研究生。曹晓明,男,1990年生。燕山大学机械工程学院博士研究生。赵劲松,男,1983年生。燕山大学机械工程学院讲师。孔祥东,男,1959年生。燕山大学机械工程学院教授、博士研究生导师。