矿用自卸车牵引变流器的振动测试及仿真

丁 杰 张 平

1.湘潭大学土木工程与力学学院,湘潭,4111052.株洲南车时代电气股份有限公司技术中心,株洲,412001

矿用自卸车牵引变流器的振动测试及仿真

丁 杰1,2张 平1

1.湘潭大学土木工程与力学学院,湘潭,4111052.株洲南车时代电气股份有限公司技术中心,株洲,412001

针对矿用自卸车无振动试验标准参照的现状而导致核心部件牵引变流器结构可靠性难以评估的问题,对某型号矿用自卸车牵引变流器安装部位进行了振动加速度数据采集,并进行了数据检验、功率谱密度计算和数据归纳,得到了空载和满载两种工况不同振动方向的实测振动加速度谱密度曲线。为进一步解决振动试验台在验证时无法按照产品使用寿命长时间运行的问题,对实测谱进行了加速计算,将振动量级提高而试验时间大幅度缩短。对牵引变流器进行了有限元建模、模态分析和基于加速实测谱的随机振动分析,得到了表征结构应力水平的1σ应力分布,最终确定了牵引变流器的结构疲劳寿命满足使用要求。振动测试及仿真分析方法可为同类产品开发提供参考。

矿用自卸车;牵引变流器;随机振动;加速度谱密度;数据处理

0 引言

全世界约40%的煤矿和80%的铁矿采用露天开采方式,因此对矿用自卸车的需求极大。由于矿区道路多为临时性路面,上下坡和急转弯多,其不平顺性远高于普通公路,且矿用自卸车的体积、重量过于庞大,减振特性偏硬,使得车体振动条件比普通车辆更为恶劣[1-3]。在进行矿用自卸车整车及关键部件的产品结构设计时,需要以符合现场实际情况的振动试验标准为参照,对结构的强度、刚度和疲劳寿命进行仿真分析。样机完成后通过试验验证来考核检验产品的合格性,从而保障车辆的可靠性。然而,美德日俄等国的企业出于技术保密的考虑,没有将实测数据整理出的载荷谱发布为矿用自卸车的振动试验标准或作为技术文献加以公开,导致我国开展矿用自卸车产品开发时无相应的试验载荷谱标准来参照,严重制约了产品的结构设计工作。

为保证矿用自卸车核心部件牵引变流器的结构可靠性,本文针对某型号电动轮矿用自卸车,测试了牵引变流器安装部位的振动加速度数据并整理为加速度谱密度曲线,对实测振动谱加速后进行了牵引变流器的随机振动仿真分析及振动试验验证。

1 振动加速度测试

为了解矿用自卸车实际工作过程中的振动环境,需要对其测试不同运行工况下的加速度-时间历程数据,才能为后续数据分析和制定实测随机振动试验载荷谱提供数据支持。然而在数据采集之前,需要考虑以下问题:①车辆的类型不同,其振动的谱型和量级会有差异;②车辆空载、半载和满载时,振动量级会发生一定的变化;③车辆速度高时,振动量值会偏大且高频成分更丰富;④车辆行驶于不同路面时,路面对轮胎的激励有所不同;⑤不同司机的驾驶习惯有差异,车辆的动力学响应有所改变;⑥车辆承载底板不同部位的振动有差异,测点的布置和数量会影响测试结果;⑦采集数据的频率范围和持续时间关系到数据所要求的置信度等。

选取的测试对象为内蒙古某矿山某型号电动轮矿用自卸车(图1),每日正常作业白班一班,运行里程约80 km,满载15趟左右。一台矿用自卸车配置一台牵引变流器,柴油机驱动同步发电机发出交流电后,能量经牵引变流器进行交直交转换成合适的电压驱动牵引电机。牵引变流器作为电传动系统中的核心部件,是测试中的重点关注对象。

图1 矿用自卸车Fig.1 Mining dump truck

测试采用的设备主要有1台INV3020C数据采集系统、4个4506B型三轴加速度计、1台用于信号实时监控及分析的便携式计算机、1台山特C1K型不间断电源和1套DASP-V10测试分析软件。图2所示的牵引变流器与矿用自卸车安装平台共有5个固定点,取4个角的固定点为测试点,安装好三轴加速度计,以便同时测得某一测点的纵向(X)、横向(Y)和垂向(Z)3个方向的加速度-时间历程数据。加速度计电缆线通过合理布线后由司机室窗户引入至司机室,数据采集系统、不间断电源和便携式计算机均放在司机室内,底部垫上减振泡沫,以改善数据采集系统本身的使用环境条件。连接好整个数据采集系统并进行初步调试,设备可正常工作。

图2 牵引变流器及测试点Fig.2 Traction converter and measurement points

考虑到测试数据样本的代表性,测试线路选定实际运行路况,即矿用自卸车装载土和卸载土之间的路段。安排了4名驾驶员进行驾驶,以综合考虑不同司机驾驶习惯对矿用自卸车运行振动环境的影响。因用于振动试验的电动振动台的最高试验频率一般为2000 Hz,根据采样定理可知采样频率取5120 Hz是合适的。对测试数据进行目视检查,可以发现没有信号削波、仪器噪声过大、电源干扰、虚假趋势、零漂、信号丢失等异常现象,确保了测试数据与真实情况相符。

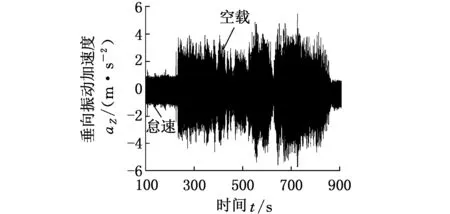

图3是牵引变流器左前方角的加速度计测出的垂向振动加速度aZ,矿用自卸车经历了怠速、空载、装载、满载和翻斗等工况,空载和满载时的垂向加速度值明显大于其他工况,因此,振动加速度的数据处理及分析主要关注空载和满载这两种工况。

(a)怠速及空载

(b)装载、满载及翻斗图3 垂向振动加速度波形Fig.3 Wave of vibration acceleration in vertical direction

2 数据处理及分析

实测的振动加速度数据是随机振动的时域数据,需要进行数据处理才能得到规律性的曲线,以使实测数据具有复现性。数据处理的步骤主要有数据检验、功率谱密度计算和数据归纳等[4-6]。

2.1 数据检验

数据检验主要包括周期性检验、平稳性检验、各态历经检验和正态性检验等。

周期性检验时,必须对每一个峰单独进行检验。可选用的方法有如下几种:①物理检验,分析与谱峰对应频率是否和已知周期振源一致;②目视检验,凭经验直接观察数据的时间历程是否具有周期性;③概率密度分析或自相关分析,数据进行概率密度分析或自相关分析的曲线形状特征是否具有典型性;④自谱密度分析;⑤方差检验。

平稳性检查时,可选用的方法有如下几种:①物理检验,决定振动量值大小的物理因素随着时间变化是否基本不变;②目视定性检验,振动平均值波动是否很小且振动峰谷变化是否较为均匀;③均方根值检验,数据的均方根值波动是否很小;④实时分析检测;⑤轮次检验;⑥方差检验。

各态历经检验时,根据振源及物理特性进行判断。正态检验时,可用概率密度函数分析、2拟合优度检验和偏态峰态检验等方法。通过数据检验可知测试数据满足平稳随机振动数据的分析与处理要求。

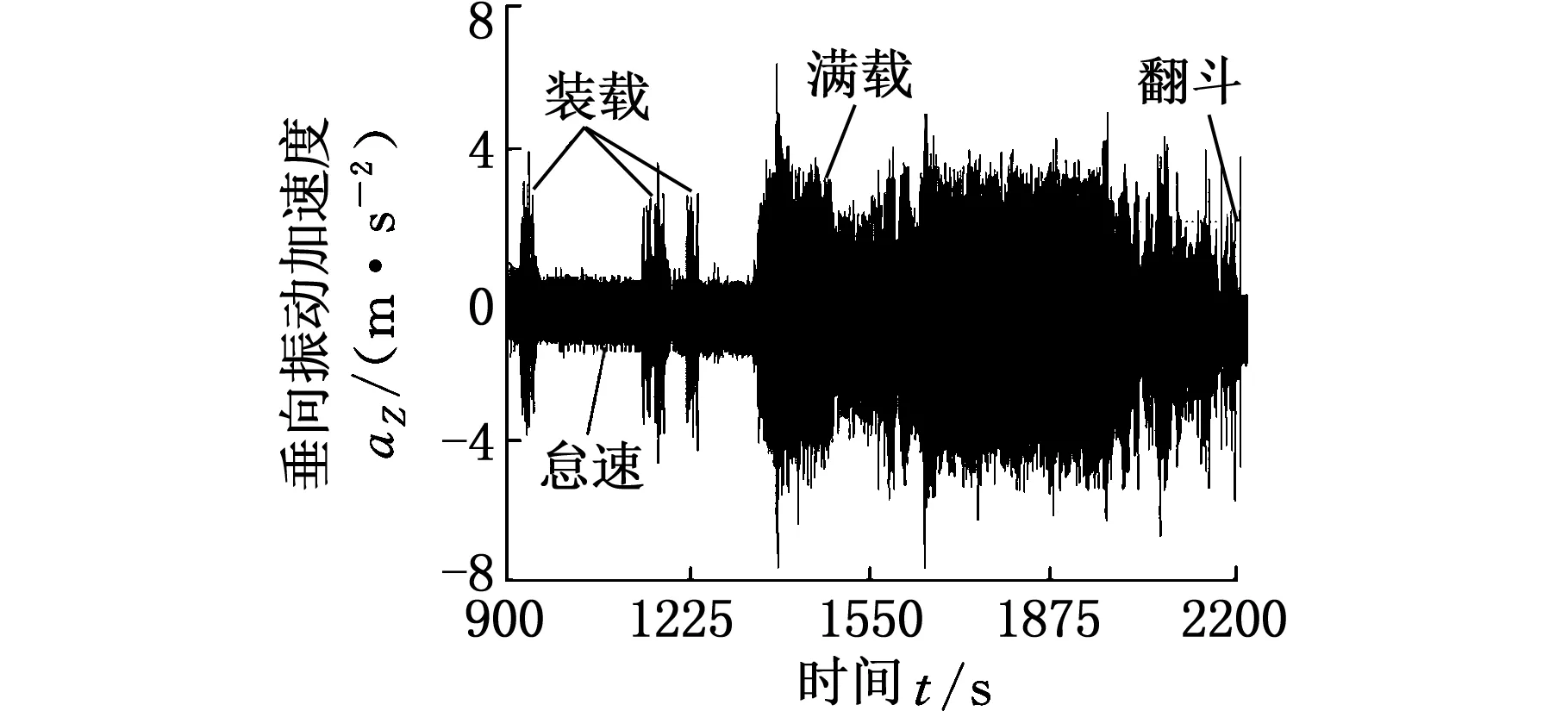

2.2 功率谱密度计算

为改善方差性能和分辨率精度,功率谱密度计算采用Welch法(改进周期图法)。基本流程如图4所示,首先对数据分段,然后对每段数据在时域上乘以Hanning窗函数,再进行快速傅里叶变换,求得功率谱,最后求渐近无偏估计的段平均[7]。

图4 功率谱计算的Welch法Fig.4 Welch method of power spectrum calculation

设置最大研究频率fh,采用数字滤波去掉大于fh的高频信号,可避免混频现象。为便于利用快速傅里叶变换,加窗后的数据w(n)可通过补零取2的整数幂[8]。为减小因分段造成的对分辨率的影响,各段数据有一半重叠。求各段功率谱平均得到的功率谱估计P(ω)为

(1)

式中,K为有重叠的分段数;U为附加归一化算子;n为分段的数据点编号;ω为相对离散信号的圆频率;L为分段的长度;w(n)为窗函数序列。

2.3 数据归纳

数据归纳的目的在于获取产品的设计输入和考核规范,其选择原则是保证对应数据满足平稳随机振动假设,且所选状态的总体能较为真实全面地反映出实际振动环境的主要特征。属于同一总体的情况有如下几种:①同一设备安装在同一运载工具不同安装点时的测点数据;②同一车辆在同一路面以不同车速行使时的同一测点数据;③不同车辆在同一路面上相同测点位置上的数据。由于当前的现场测量和实验室的模拟都是按照垂直、水平方向进行,同一测点不同方向上的数据不属于同一总体。考虑到矿用自卸车空载和满载的运输条件发生了较大变化,认为同一测点不同载荷工况的数据不属于同一总体。数据归纳的基本过程如下:首先对多个数据通道的测量数据进行参数假设检验,然后归并属于同一总体的数据形成特征样本,最后按预定的置信度和分位点对各特征样本进行容差上限估计得到实测谱。

(2)

l=1,2,…,L1

对均值和方差分别计算统计量Fn(l,o)和tn(l,o):

(3)

l=1,2,…,L1o=1,2,…,L1l≠o

(4)

第p个特征样本的容差上限估计:

(5)

p=1,2,…,P1k=1,2,…,N1

2.4 实测谱整理

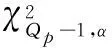

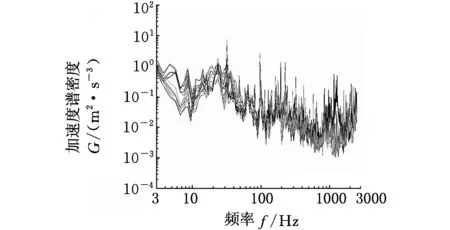

图5是4个测点4组空载工况的垂向、横向和纵向加速度频谱图,可以看出同一测点的频谱因不同司机驾驶而有差异,同一测点在不同频率值下的响应有区别。

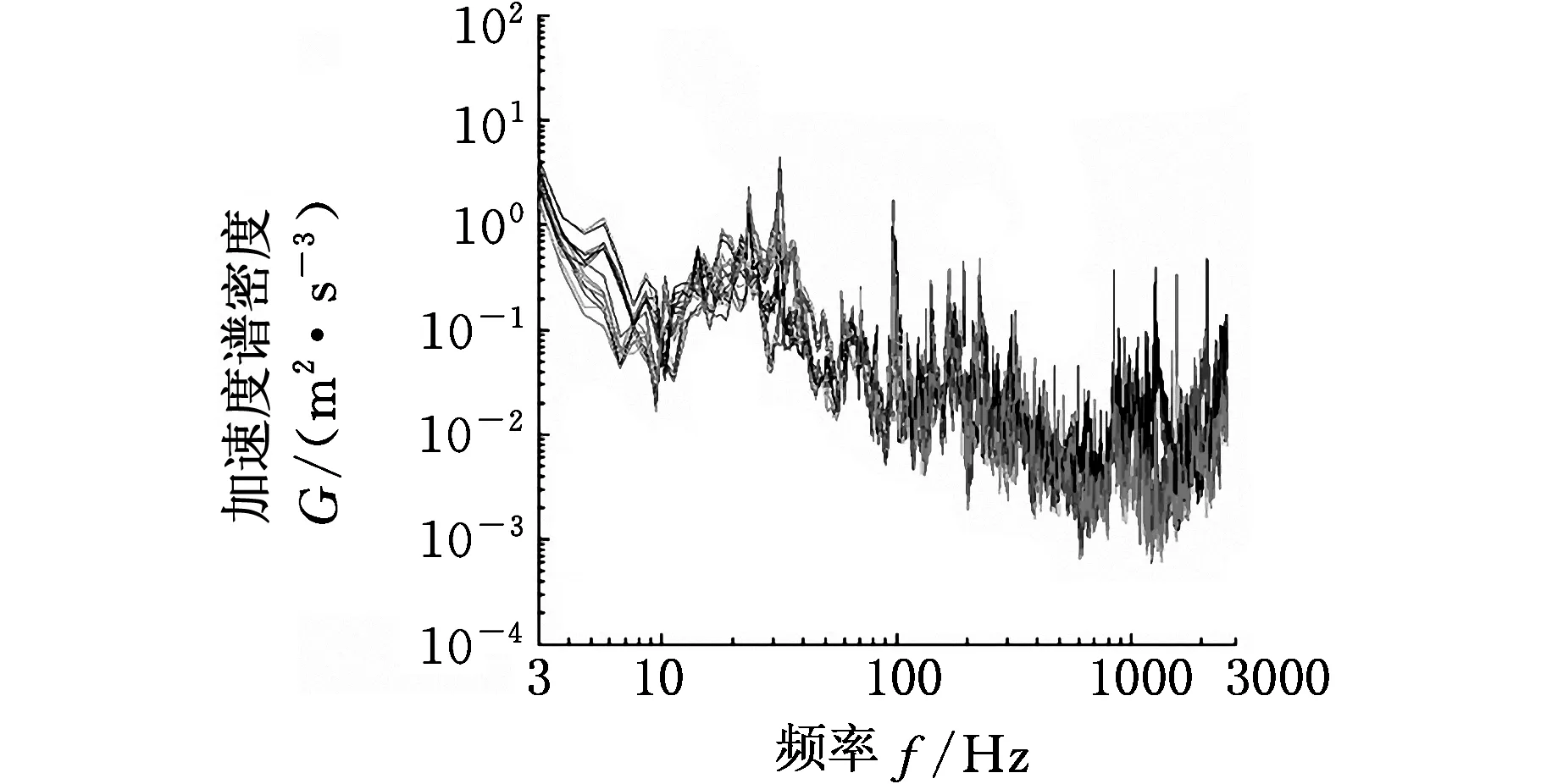

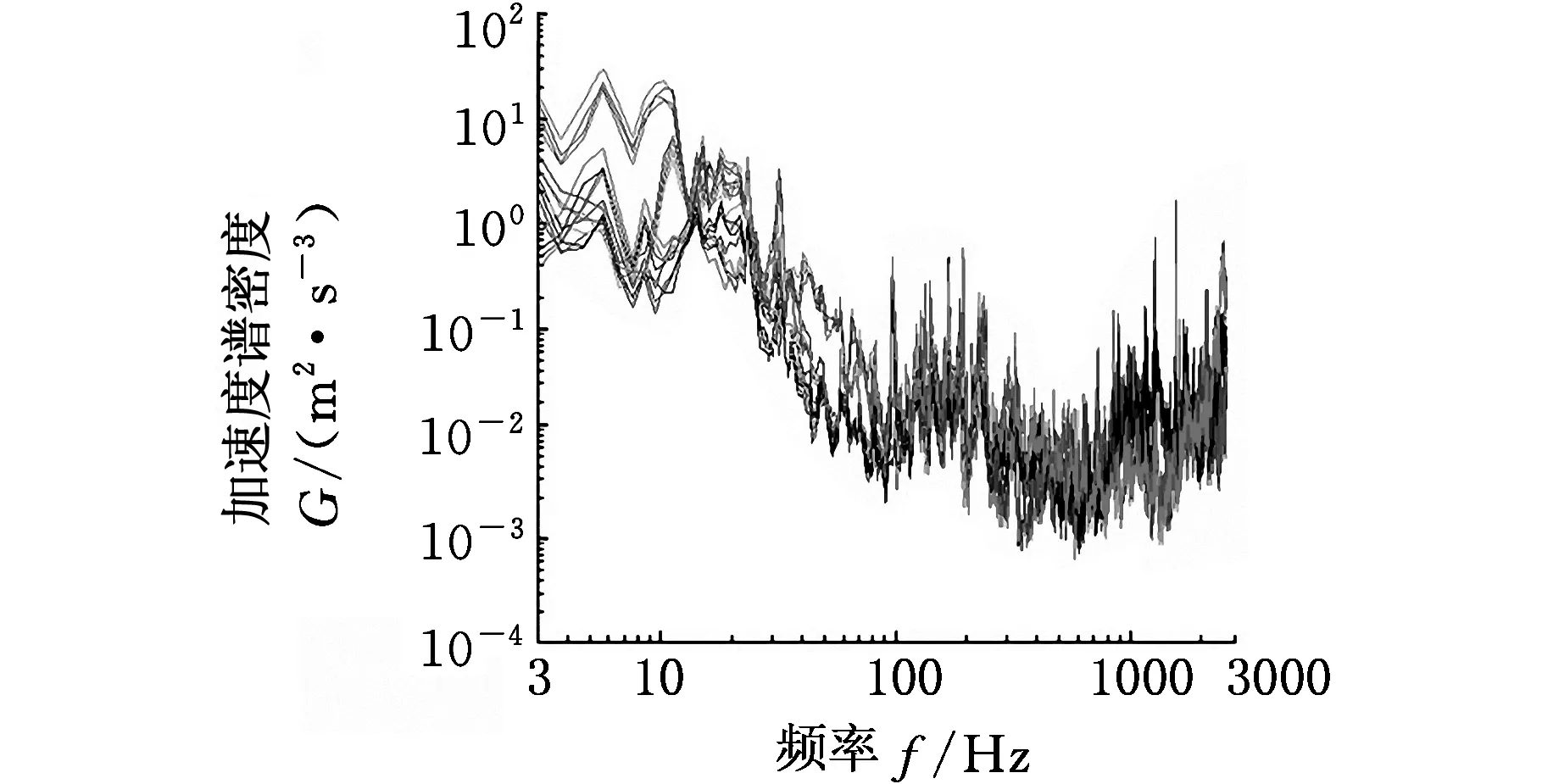

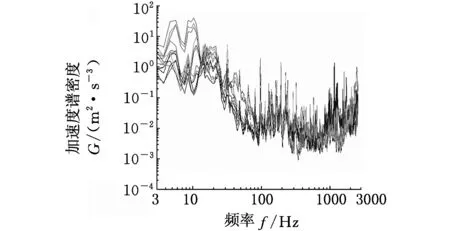

图6是4个测点3组满载工况的垂向、横向和纵向加速度频谱图。与图5相比,尽管测点位置相同,但满载与空载的加速度频谱特性有一定差异。

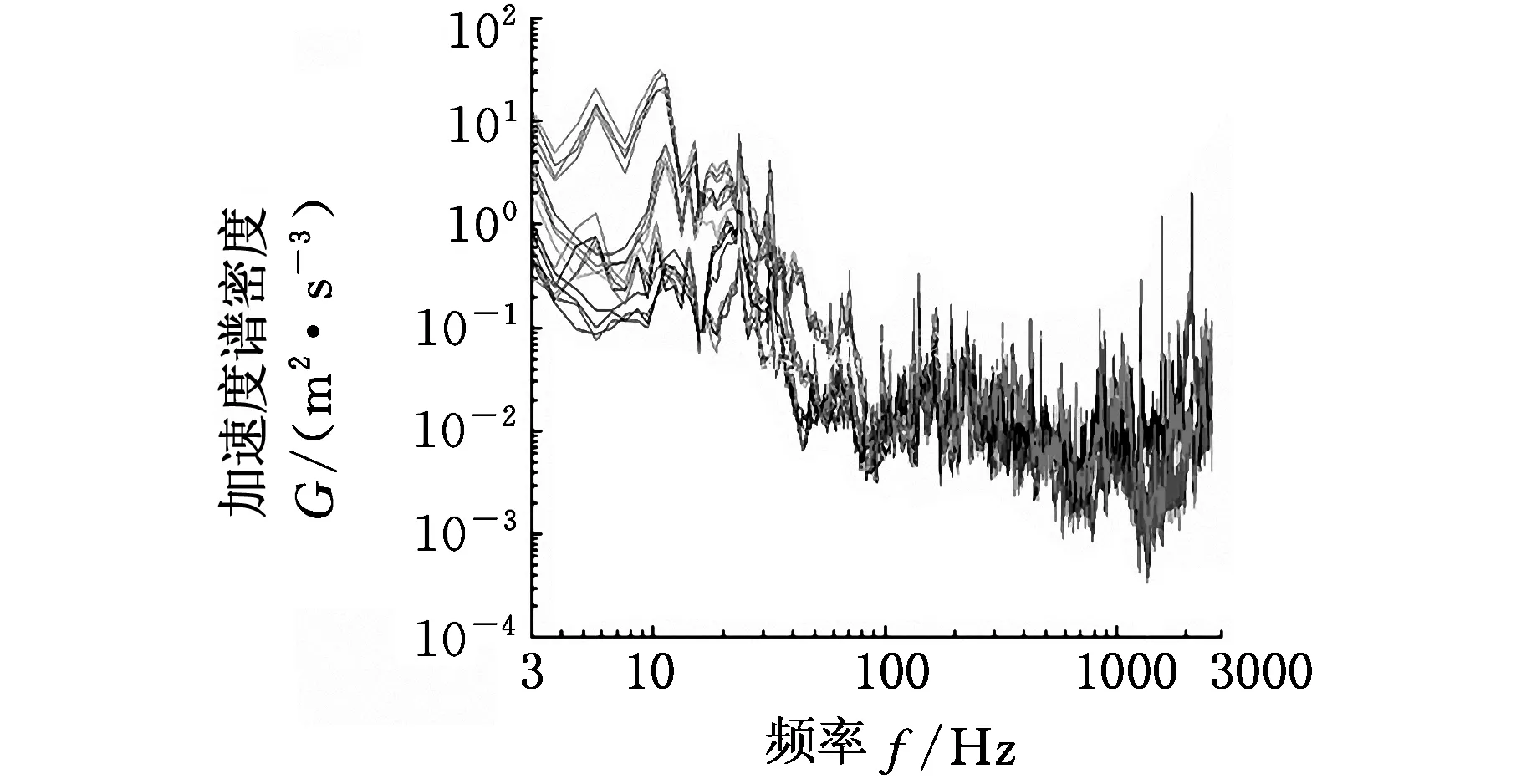

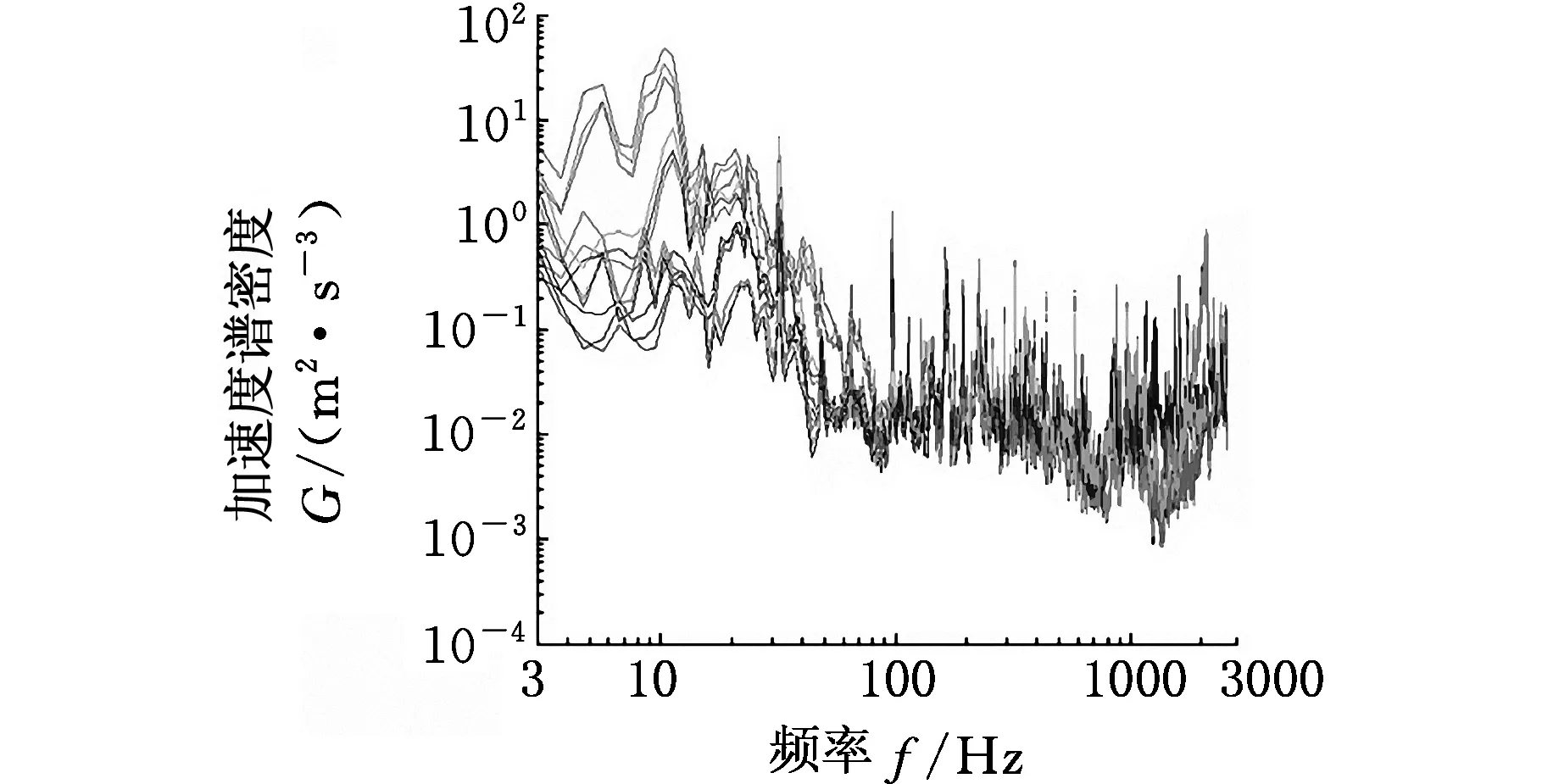

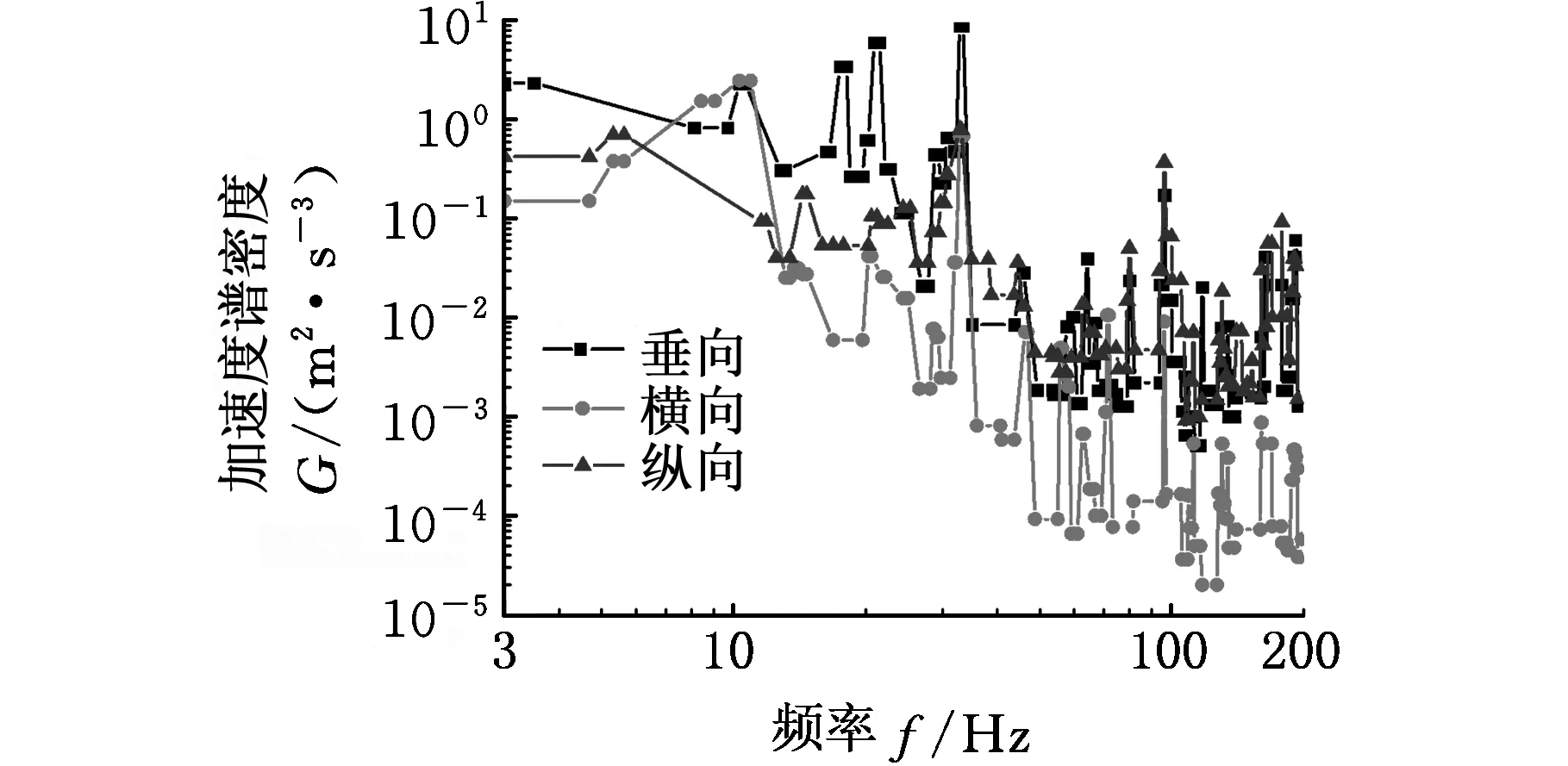

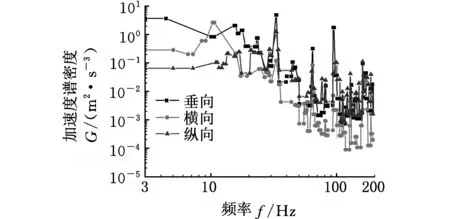

取最大研究频率为200 Hz,置信度1-α为90%,分位点β为80%,可分别按照空载、满载两种工况和垂向、横向、纵向3个方向可归纳整理出如图7所示的功率谱密度曲线。空载工况下,垂向、横向和纵向的加速度均方根值分别为6.17 m/s2、3.20 m/s2和2.89 m/s2。满载工况下,垂向、横向和纵向的加速度均方根值分别为6.45 m/s2、3.24 m/s2和2.96 m/s2。同一工况下,垂向加速度均方根值最大,纵向加速度均方根值最小。同一方向上,满载工况的加速度均方根值略大于空载工况。

(a)垂向

(b)横向

(c)纵向图5 空载工况的加速度频谱Fig.5 Acceleration spectrum in empty load condition

3 基于实测谱的疲劳仿真分析

3.1 确定加速比

前面整理出矿用自卸车安装平台上4个测试点的加速度谱密度曲线,振动量级为矿用自卸车空载与满载工况下的功能性数据。在利用实测谱验证牵引变流器产品的结构疲劳寿命时,可以使用仿真分析和振动试验两种方法。基于高斯三区间法的随机振动疲劳仿真可以计算危险部位的1σ应力,再通过材料S-N曲线计算出疲劳损伤和寿命[9-11]。然而用振动试验台进行验证时,按照产品的使用寿命长时间运行是不现实的,因此,需要通过加速方式缩短试验时间[12-13]。

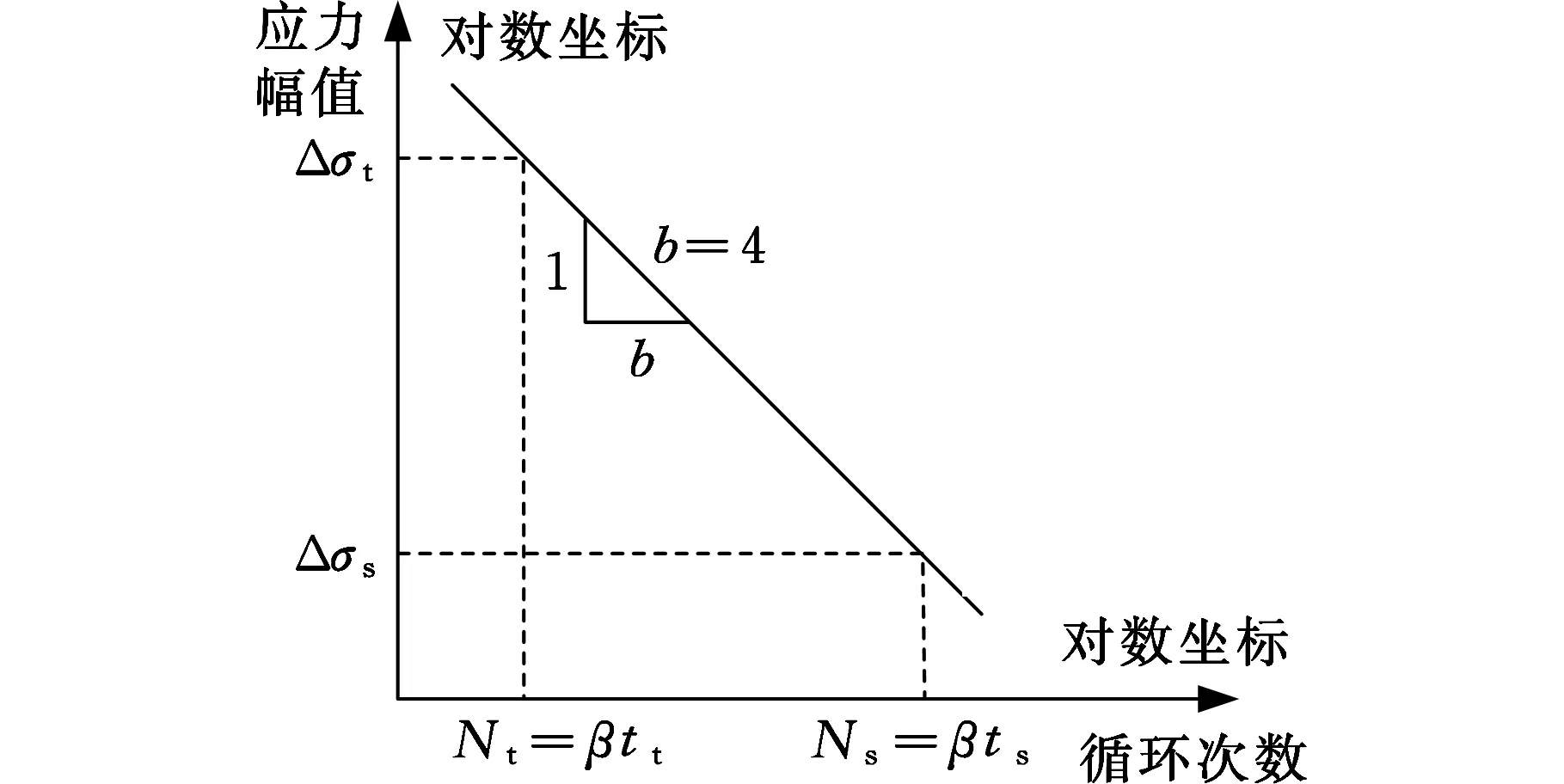

加速振动模拟试验的方法主要有幅值增强法、时基压缩法和幅值截取法。幅值增强法是保持频率特性的相似性,即保持加速度谱密度曲线谱型不变,人为提高加速试验的振动量级。根据Palmgren-Miner原理,选取图8所示的加速曲线时,加速比为

γ=at/as=(ts/tt)1/b

(6)

其中,as为运行加速度;at为试验加速度;ts为实际运行时间;tt为试验时间;b为根据材料的疲劳试验总结出的指数,IEC61373:1999、MIL-STD-810F、GJB 150.16A等标准给出b=4。

由于矿用自卸车的运行环境恶劣,国际上高水平的柴油机第一次大修时间为15 000~20 000 h,

(a)垂向

(b)横向

(c)纵向图6 满载工况的加速度频谱Fig.6 Acceleration spectrum in full load condition

(a)空载

(b)满载图7 归纳处理后的加速度谱密度Fig.7 Acceleration spectrum density after induction

图8 计算加速比时假设的曲线Fig.8 Assumed curve of acceleration ratio calculation

整车经济寿命一般在10年左右。在确定矿用自卸车牵引变流器的使用寿命时,需要一定的裕量。假定牵引变流器的使用寿命为15年,1年365天,每天空载和满载各运行4 h,则空载和满载的运行时间均为21 900 h。取空载和满载工况单个方向的随机振动试验时间为5 h,则可根据式(6)计算出加速比为8.135。

3.2 仿真模型及结果分析

Steinberg提出的应力服从高斯分布的三区间法是工程上计算结构随机振动疲劳寿命简单易行的方法之一。N(1σ)、N(2σ)和N(3σ)分别表示应力水平1σ、2σ、3σ在材料疲劳性能曲线中对应的疲劳载荷循环次数,在平均频率f0、时间t内,结构上承受c个不同应力水平的加载时,依据Miner线性累计损伤理论可知结构总损伤为[11]

(7)

当临界部位的D为1时,认为结构出现疲劳破坏。由此可知,计算1σ应力是分析结构随机振动疲劳寿命的主要任务之一,可通过ANSYS软件的随机振动分析得到该结果。

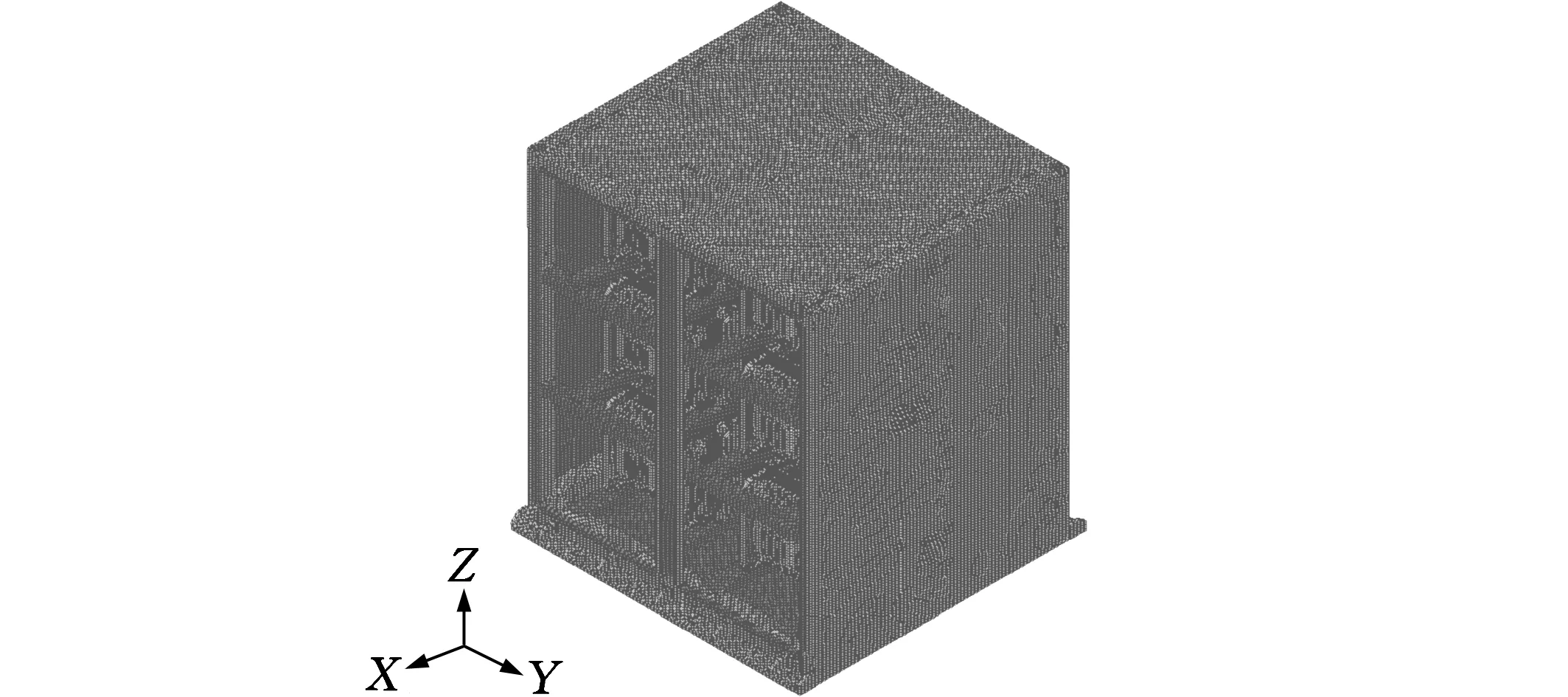

在进行牵引变流器的随机振动分析时,首先需要根据结构特点建立有限元模型。牵引变流器柜体由不锈钢材料的钣金结构组焊而成,内部安装有整流模块、逆变模块、制动模块、传动控制单元、固定放电电阻、电压电流传感器、励磁控制器等电气部件。柜体结构不完全对称,故取整体结构建立有限元力学模型。网格基本尺寸取5 mm,采用HyperMesh软件对厚度小于5 mm的钣金件抽取中面及几何清理后划分成四边形为主,极少数为三角形的板壳单元,对厚度大于5 mm的钣金件及电气部件划分成六面体为主,少量为棱柱体的实体单元,焊接与螺栓连接通过刚性单元来实现,对底部安装螺栓孔进行全约束,生成有限元模型后导出至ANSYS软件依次进行模态分析和随机振动分析。图9所示为牵引变流器的有限元模型,其中X、Y和Z分别表示纵向、横向和垂向。

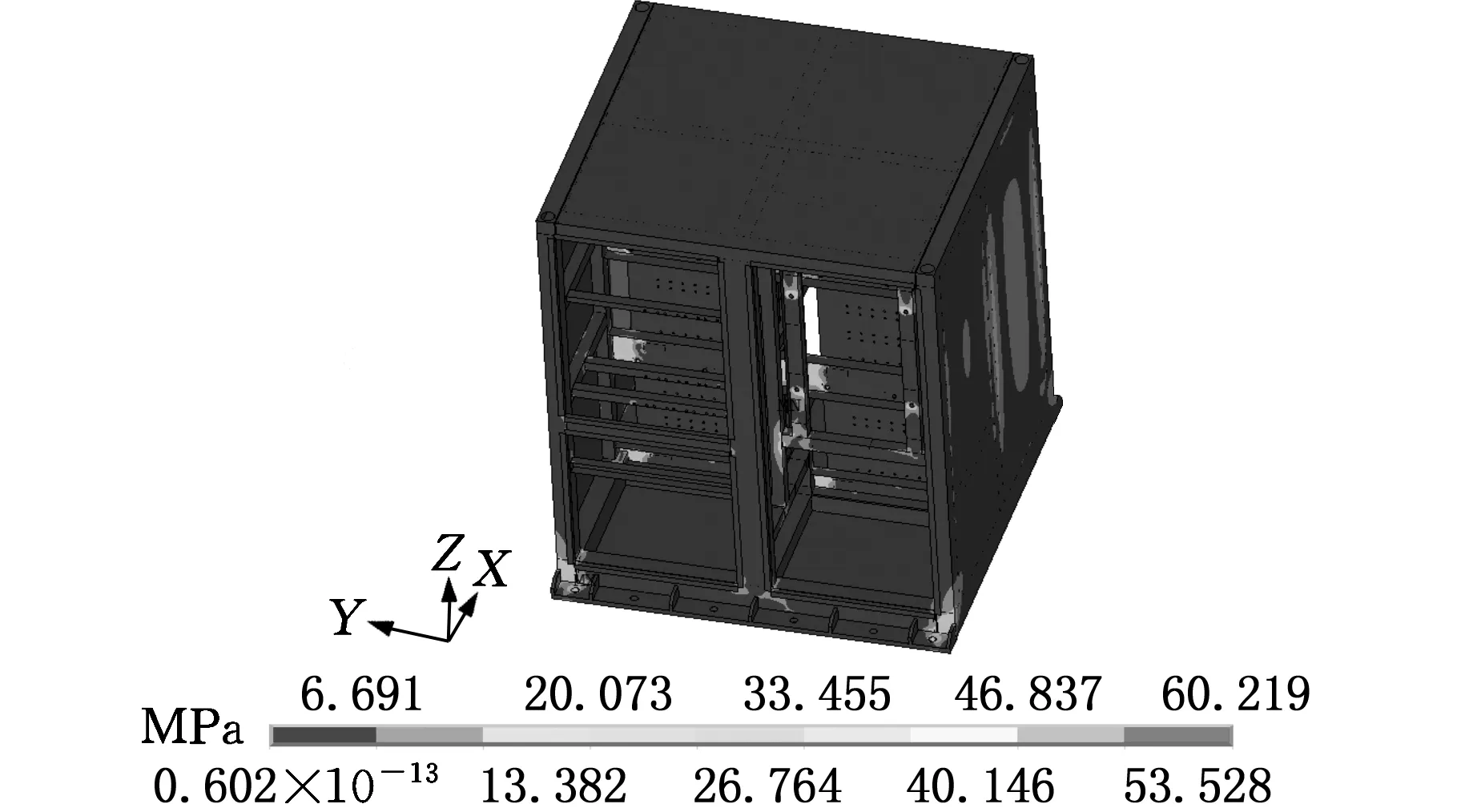

图9 有限元模型Fig.9 Finite element model

模态分析可用于计算牵引变流器的结构固有频率和振型,从而判断结构的刚度,该分析是随机振动分析的输入。图10所示为第1阶振动频率59.5 Hz对应的振型,最大位移位置出现在逆变模块的驱动盒盖板上。

图10 第1阶频率对应的振型Fig.10 Vibration mode corresponding to thefirst order frequency

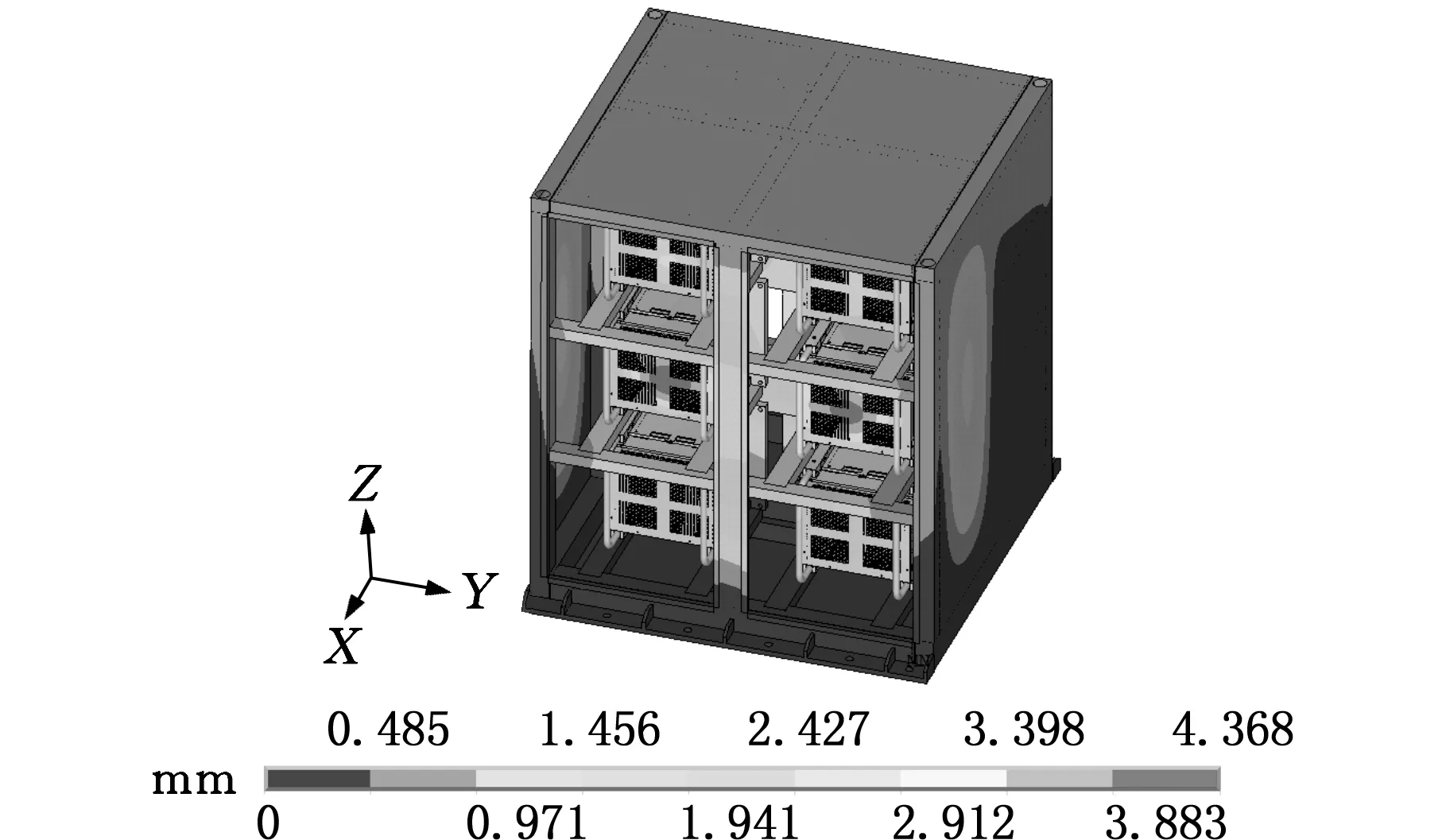

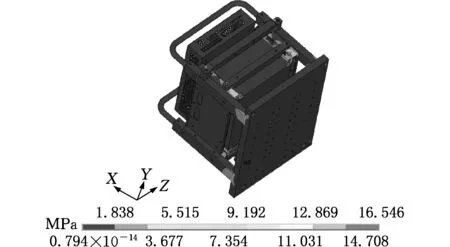

在模态分析结果的基础上,将空载及满载两种工况的垂向、横向和纵向3个方向共6种情况经过加速后的加速度谱密度曲线逐次输入至ANSYS软件,可以分别计算出不同输入条件下的1σ应力分布。图11所示为满载工况下垂向随机振动分析的1σ应力分布结果。因电气部件遮挡了部分柜体内部结构,为便于结果的显示,图11a对柜体进行了单独显示,可看出底部安装座的1σ应力值最大,为60.219 MPa,图11b单独显示了多个变流器模块中1σ应力值最大的逆变模块,最大1σ应力值出现在安装板上,为16.546 MPa。

对该牵引变流器6种情况的1σ应力进行计算后,可以参考文献[11]的计算方法得到最终的结构损伤小于1。

(a)柜体

(b)逆变模块图11 满载工况垂向随机振动的1σ应力分布Fig.11 1σ stress distribution of vertical directionrandom vibration in full load condition

3.3 振动试验验证

牵引变流器完成样机试制后,需要进行型式试验才能装车。型式试验中的主要内容有绝缘电阻试验、介电强度试验、冷却系统性能试验、轻载试验、噪声测试、换流试验、供电过电压及瞬态能量试验、温升试验、电磁兼容试验、低温试验、高温试验、高温存储试验、交变湿热试验、防护等级试验和振动试验等。因振动试验属于破坏性试验,往往在最后进行。

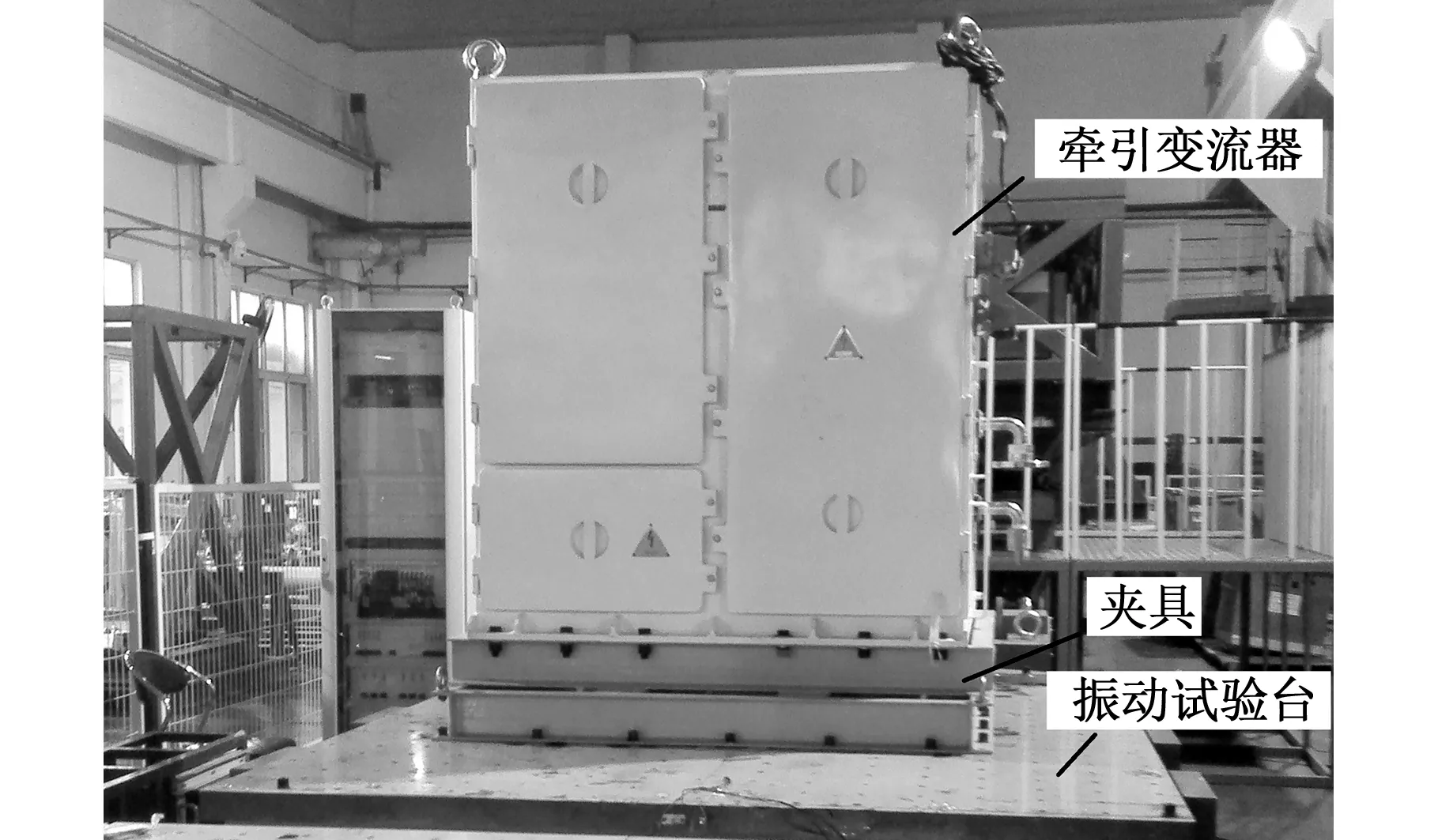

牵引变流器样机在进行最后的振动试验时,将其通过夹具固定在振动试验台上(图12),依次施加经过加速后的空载及满载两种工况的垂向、横向和纵向3个方向的加速度谱密度激励。30 h的加速随机振动试验结束后,未发现牵引变流器柜体结构开裂或螺栓松脱,各器件无明显变形或损坏。继续按照型式试验大纲进行绝缘电阻试验和轻载试验,耐压等级满足要求,输出电流波形正常。因此,通过振动试验可以定性说明牵引变流器满足该型号矿用自卸车在所属矿区的使用要求,也可以说明振动测试及仿真分析方法的可行性。

图12 振动试验Fig.12 Vibration test

4 结论

(1)空载工况垂向、横向和纵向的加速度均方根值分别为6.17m/s2、3.20m/s2和2.89m/s2,满载工况垂向、横向和纵向的加速度均方根值分别为6.45m/s2、3.24m/s2和2.96m/s2。

(2)假定牵引变流器的使用寿命为15年,单个方向随机振动试验为5h时,加速度谱密度曲线谱型保持不变,振动量级提高8.135倍,通过加速比的计算有利于振动试验验证。

(3)利用ANSYS软件的随机振动分析功能可以得到牵引变流器的1σ应力分布,从而验证结构的疲劳寿命是否满足使用要求。

[1] 阳清泉. SF33900型矿用自卸车车架结构的疲劳寿命分析与优化[D]. 长沙:湖南大学,2012. YANG Qingquan. The Fatigue Life Analysis and Optimization of SF33900 Type Mining Dump Truck Frame[D]. Changsha: Hunan University, 2012.

[2] SHAO Y, LIU J, MECHEFSKE C K. Drive Axle Housing Gailure Analysis of a Mining Dump Truck Based on the Load Spectrum[J]. Engineering Failure Analysis, 2011, 18(3): 1049-1057.

[3] 周驰. 实测道路激励下TY-2重型自卸车车架疲劳寿命分析[D]. 太原:太原理工大学,2015. ZHOU Chi. Fatigue Life Analysis of TY-2 Heavy Dump Truck Frame under Practical Road Excitation[D]. Taiyuan:Taiyuan University of Technology, 2015.

[4] 胡广书. 数字信号处理:理论、算法与实现[M].2版. 北京:清华大学出版社,2003:496-524. HU Guangshu. Digital Signal Processing: Theory, Method and Realizing[M]. 2nd ed. Beijing: Tsinghua Univiersity Press, 2003:496-524.

[5] 季馨,王树荣. 电子设备振动环境适应性设计[M].北京:电子工业出版社,2012:107-151. JI Xin, WANG Shurong. Design of Vibration Environment Adaptability for Electronic Equipment[M]. Beijing: Publishing House of Electronics Industry, 2012:107-151.

[6] 胡志强,法庆衍,洪宝林,等. 随机振动试验应用技术[M].北京:中国计量出版社,1996:25-39. HU Zhiqiang, FA Qingyan, HONG Baolin, et al. Application Technology of Random Vibration Test[M]. Beijing: China Metrology Press, 1996:25-39.

[7] 姚国年,黄海英,王丽娟,等. 由实测数据确定特种产品运输模拟试验规范谱[J]. 振动、测试与诊断,2010,30(5):577-580. YAO Guonian, HUANG Haiying, WANG Lijuan, et al. Criterion Spectra of Simulation Experiments for Special Product Transport Using Measured Data[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(5): 577-580.

[8] 丰志强,阎楚良,张书明. 飞机机载设备振动环境谱的数据处理与编制[J]. 航空学报,2006,27(2):289-293. FENG Zhiqiang, YAN Chuliang, ZHANG Shuming. Data Processing and Compilation of Vibration Environmental Spectrum for Aircraft Airbone Equipment[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(2):289-293.

[9] 刘龙涛,李传日,程祺,等. 某结构件的随机振动疲劳分析[J]. 振动与冲击,2013,32(21):97-101. LIU Longtao, LI Chuanri, CHENG Qi, et al. Random Vibration Fatigue Analysis for a Structure[J]. Journal of Vibration and Shock, 2013,32(21):97-101.

[10] 丁杰,忻力,荣智林,等. 变流器柜体冲击和随机振动试验的数值模拟[J]. 机车电传动,2012(1):62-65. DING Jie, XIN Li, RONG Zhilin, et al. Numerical Simulation of Shock and Vibration Tests for Converter Cabinet[J]. Electric Drive for Locomotive, 2012 (1): 62-65.

[11] 丁杰,唐玉兔. 基于ANSYS二次开发的随机振动疲劳寿命可视化程序开发[J]. 机械强度,2014,36(5):813-818. DING Jie, TANG Yutu. Random Vibration Fatigue Life Visualization Program Development Based on ANSYS Secondary Program[J]. Journal of Mechanical Strength, 2014, 36(5): 813-818.

[12] 陈芦,鲍雨梅,潘孝勇,等. 橡胶隔振器加速疲劳试验谱的编制方法研究[J]. 振动与冲击,2013,31(17):12-16. CHEN Lu, BAO Yumei, PAN Xiaoyong, et al. Editing Method for Accelerative Fatigue Test Spectrum of a Rubber Isolator[J]. Journal of Vibration and Shock, 2013, 31(17): 12-16.

[13] 李奇志,陈国平,王明旭,等. 振动加速因子试验方法研究[J]. 振动、测试与诊断,2013,33(1):35-39. LI Qizhi, CHEN Guoping, WANG Mingxu, et al. Test Method of Vibration Acceleration Factor[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(1):35-39.

(编辑 王旻玥)

Vibration Test and Simulation of Traction Converters for Mining Dumper Trucks

DING Jie1,2ZHANG Ping1

1.College of Civil Engineering and Mechanics,Xiangtan University,Xiangtan,Hunan,411105 2.Technology Center, Zhuzhou CSR Electric Times Co.,Ltd.,Zhuzhou,Hunan,412001

Due to the status for mining dump truck without vibration test standard reference that led to problems difficult to assess the reliability of the structure for the core components of traction converters, the acceleration data for mining dump truck traction converter’s installed parts were collected and validated. The power spectral density were calculated and then the data were summarized to give vibration acceleration spectral density curves of empty and full load two kinds working conditions in different directions. In order to solve the problems that the vibration test could not be long run in accordance with the product life times, the accelerated measured spectrum was calculated that the vibration level would be increased with the testing time was significantly shortened. According to the finite element modeling, modal analysis and random vibration analysis based on the accelerated measured spectrum for the traction converters, the characterization of structural stress level 1σstress distribution was came out. Ultimately, the results determine that the structure fatigue lifes of traction converters may satisfy the application requirements. The method of vibration test and simulation may provide a reference for the development of similar products.

mining dump truck; traction converter; random vibration; acceleration spectral density; data processing

2016-04-29

湖南省自然科学省市联合基金资助重点项目(12JJ8020)

U270.1;U461.5+6

10.3969/j.issn.1004-132X.2017.04.020

丁 杰,男,1979年生。湘潭大学土木工程与力学学院博士研究生,株洲南车时代电气股份有限公司技术中心高级工程师。主要研究方向为一般力学与力学基础、变流器结构仿真与热仿真。E-mail:dj8083@126.com。张 平,男,1955年生。湘潭大学土木工程与力学学院教授、博士研究生导师。