汽心对汽心泵供油特性的影响研究

管华盛 王 彬 邓卫华 叶志锋

1. 南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.中国航空发动机集团贵州红林机械有限公司,贵阳,550009

汽心对汽心泵供油特性的影响研究

管华盛1王 彬1邓卫华2叶志锋1

1. 南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.中国航空发动机集团贵州红林机械有限公司,贵阳,550009

为研究汽心对供油特性的影响,对径向直叶片汽心泵进行了汽液两相非定常数值模拟。汽心大小可随进口节流活门开度和出口负载等变化,根据流量脉动情况分析了汽心对供油特性的影响规律;模拟了供油量对负载压力阶变的动态响应,据此获得汽心对流量动态性能的影响规律。结果表明,汽心不会造成供油量的显著脉动;活门开度在4~8 mm范围时,汽心可减缓阶变对流量稳态值的影响,但使流量调节时间延长;2 mm活门开度工况下,汽心接近叶轮出口,出口压力阶变越大,汽心调节后供油量脉动幅度也相应增大。

汽心泵;汽液两相;汽心;供油脉动

0 引言

随着航空燃气涡轮发动机性能的不断提升,大流量、高压力和宽调节范围成为大推重比发动机燃油泵的主要发展趋势[1-2]。燃油汽心泵在离心泵基础上发展而来,除具有离心泵的性能优点外,其自带的进口节流装置可根据需要调节供油量,具有较大的流量调节范围,小流量工况下功率损耗低、燃油温升小,已在多款发动机上用作加力泵[3]。国外于20世纪60年代开始研究汽心泵,但公开的研究资料较少,KUMAR等[4]为模拟汽心泵运行中的不同压力,研究了循环压力试验中的等效载荷计算方法。国内针对汽心泵的研究主要集中在测绘仿制和初步性能验证方面。顾民[5]分析了汽心泵压头、汽心变化和压力损失等特性,给出了用于初始设计阶段的特性估算方法和程序。薛秋农[6]通过理论分析、模型试验和高速摄影导出了汽心稳定工作的基本方程。于定鹏等[7]通过CFD数值模拟对汽心泵进行汽液两相数值模拟,研究了进口节流活门开度和出口负载对汽心区域的影响规律。上述关于汽心泵的研究大多局限在离心泵研究的常规手段和内容,对汽心泵特有的工作机理尚不清楚,对核心部件的设计和调节范围的拓宽缺乏理论指导。为满足航空发动机燃油系统的性能要求,国内外开展了大量的燃油泵性能研究,尤其是燃油离心泵的数值和试验分析为汽心泵的结构优化、内流场分析和空化性能改善提供了方法和理论参考。刘尚勤[8]分析了变频驱动离心泵用作发动机主燃油泵的可行性。MATSUNAGA等[9]提出一种双齿轮燃油泵的结构,能够有效降低小流量工况的燃油温升。薛梅新等[10-11]利用数值模拟方法研究了隔舌倒圆、环形腔室径向宽度对加力燃油泵内流特征及性能的影响,给出了提高燃油离心泵压头的结构方案。通过对含诱导轮离心泵的试验研究,HONG等[12]认为诱导轮对泵压头和效率无明显提升作用,但可显著改善泵的空化性能。李嘉等[13]对一种带诱导轮的燃油离心泵开展了汽蚀特性研究,分析了泵内空化发展机理。本文在前期汽心形态描述和外特性研究的基础上,通过数值模拟研究出口负载干扰下的流量变化特性,以获得汽心对供油的调节作用机理。

1 物理模型和计算方法

1.1 物理模型

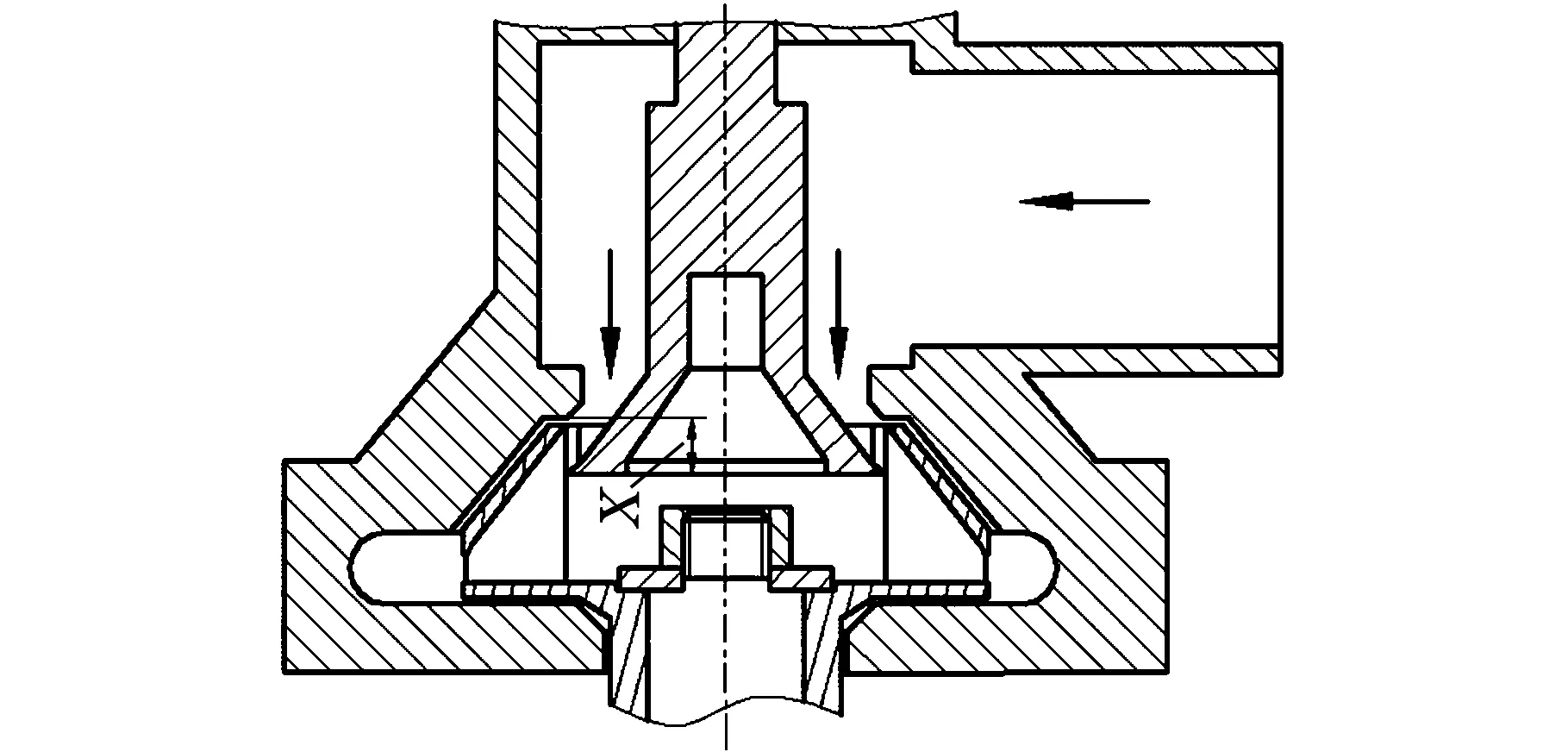

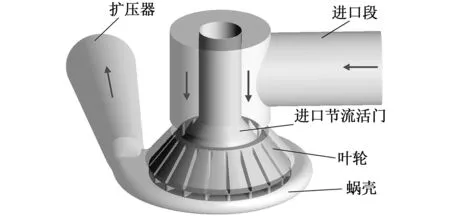

本文研究的汽心泵主要部件包括进口节流活门、叶轮、蜗壳和扩压器。进口节流活门一般为随动活塞控制的节流滑阀,可根据发动机所需燃油量控制滑阀开度,从而调节进入叶轮的燃油量,实现燃油量的主动控制。以现有样机方案为基础,进口节流活门开度的有效调节范围为2~8 mm,其中开度X为活门底部端面至壳体的轴向距离(图1)。活门开度最大时,对燃油节流作用较弱,燃油充满整个叶轮腔,进入离心泵工况。活门开度减小,对燃油的节流作用加剧,燃油不能顺利地补充到叶轮中心,在工作叶轮的旋转作用下其中心形成低压区。当该区域压力值低于燃油饱和蒸汽压时,引起液态燃油汽化,进入汽心泵工况。计算流域取汽心泵进口到扩压器出口的燃油流道,进口节流活门圆柱面和叶轮安装螺母轮廓进行了适当简化。整个计算流域如图2所示。

图1 进口节流活门开度示意图Fig.1 Opening of inlet throttle valve

图2 汽心泵计算流域Fig.2 Calculation field for vapor core pump

1.2 网格划分及参数设置

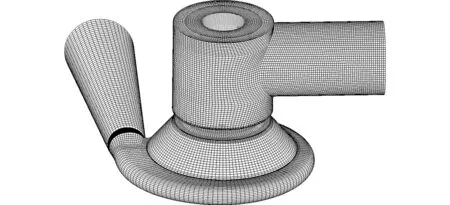

考虑复杂流域对网格质量的要求,将计算流域分块并分别建立六面体结构化网格,如图3所示。为提高计算可信度,满足壁面函数法的使用条件,对叶片边界网格进行加密[14]。检查各区域网格信息,网格质量均在0.3以上,所生成的计算流域网格质量能够满足数值计算要求。

图3 汽心泵计算流域网格Fig.3 Calculation grids of vapor core pump

因进口节流活门开度是汽心泵流量调节和引起汽心形态变化的主要参数,本文对典型开度下的数值模型进行计算,以获得不同的汽心形态及其对供油特性的影响规律。

汽心泵内的流动属复杂的高速旋转湍流流动,汽心工况下燃油泵内同时存在液态和汽态燃油,泵内压力低于燃油饱和蒸汽压时,燃油由液态转变为汽态,因此计算采用RNGκ-ε湍流模型和Schnerr-Sauer空化模型[7,15-16],上述模型已证实适用于泵内汽液相变和体积分数分布研究。为模拟实际工况,采用压力进口和压力出口边界条件。根据课题组前期的可信度验证,非定常计算中以叶轮每旋转3°的时间作为物理时间步长,每步迭代40次。航空煤油为多组分混合物,为计算简便,两相介质分别取特征密度为780 kg/m3的液态煤油和特征密度为7.1 kg/m3的汽态煤油。

2 计算结果和讨论

2.1 数值方法可信度验证

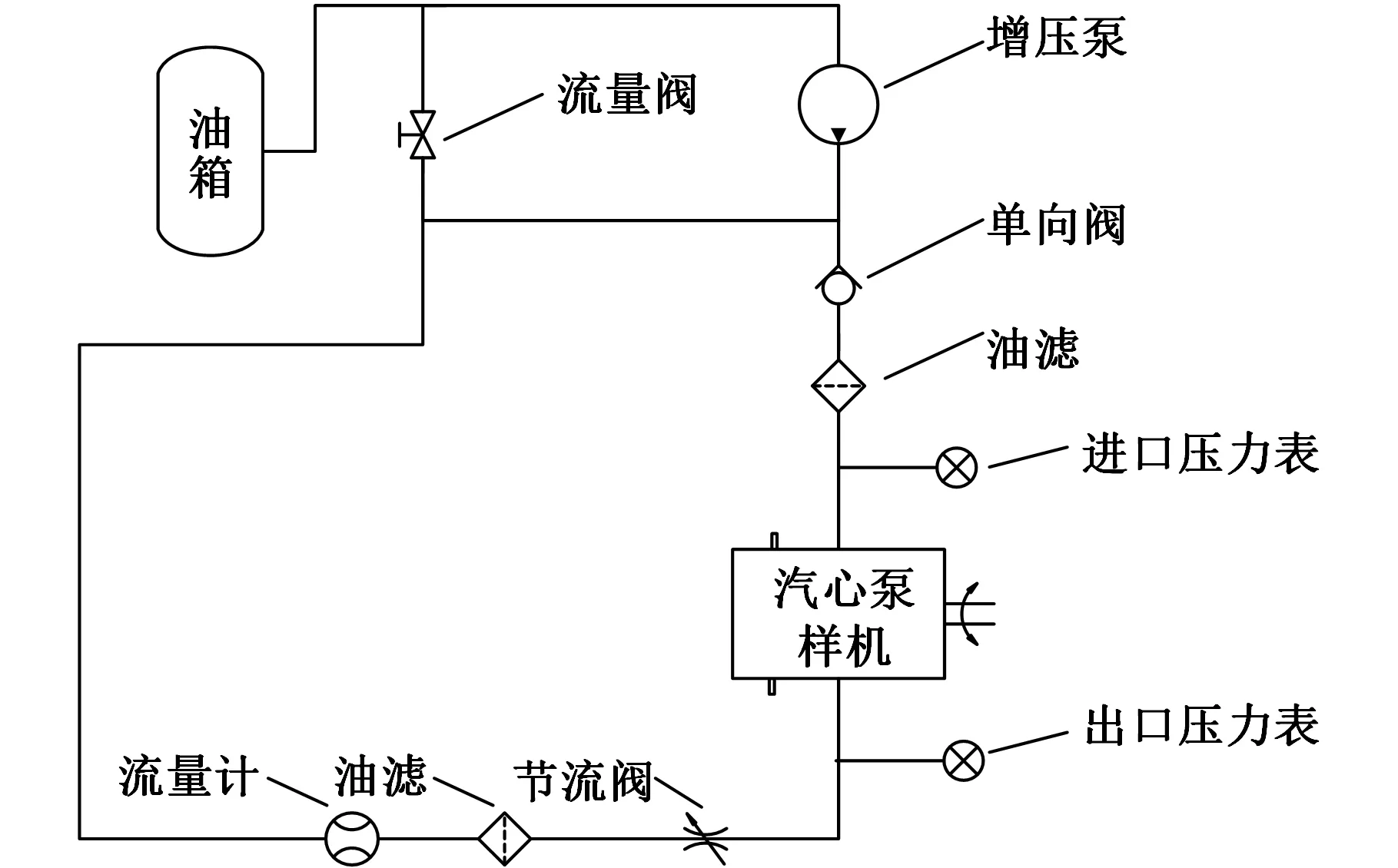

为说明本文研究的汽心泵供油量动态变化特性及其内在机理的可信度,首先需验证所采用模型的有效性。本文的汽心泵原理样机已在贵州红林机械有限公司开展试验研究,试验系统原理如图4所示。受试验设备功能限制,主要进行了不同活门开度的流量-压头特性试验。汽心泵进口安装一台大流量柱塞泵,并通过调节流量阀开度和柱塞泵转速保证汽心泵进口压力。定转速条件下,出口负载特性可改变汽心泵的运行工况,正常情况下供油量随出口负载的增大而下降。样机泵出口安装节流阀,通过调节节流阀开度控制出口负载以调节泵的工作状态。试验台动力来自一台大功率电机,并加装增速齿轮箱以满足泵的转速需求。进口节流活门的开度调节由汽心泵顶部的调节螺钉实现,螺钉螺距为1 mm,即螺钉旋转一圈节流活门轴向移动±1 mm。

图4 试验系统原理图Fig.4 Schematic diagram of experimental system

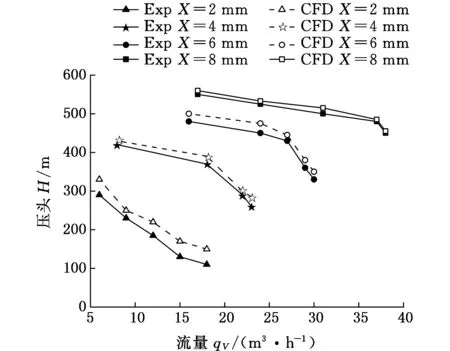

根据数值结果分别计算了2 mm、4 mm、6 mm、8 mm活门开度的压头。图5所示为数值模拟(图中简写为CFD)与试验(图中简写为Exp)得到的压头特性对比曲线,由图可见压头随流量的增大而减小,压头特性曲线随着开度减小向图的左下方移动。活门开度减小时,泵的压头显著下降,整体的供油量随之减小。因此汽心泵通过开度调节可获得更为宽泛的供油范围,体现了供油量主动调节的优点。不同活门开度的压头模拟值比试验值高,但数值模拟和试验结果在整个流量范围内保持了较好的一致性,尤其对大开度工况,两者基本吻合。

图5 数值模拟与试验压头特性Fig.5 Pressure head by numerical simulationand experiment

8 mm开度的数值压头与试验结果相对误差最小,误差均值约为2.9%;6 mm和4 mm开度时误差也相对较小,平均值约为5.6%和4%;2 mm开度的相对误差较大,最大可达19.3%。由此可知,数值压头与试验结果间的误差随活门开度减小而呈增大趋势。一方面数值模拟采用的网格及模型使得模拟结果存在误差,软件中自带的湍流模型不一定完全适用于汽心泵内的湍流流动,且小开度空化工况下,空化模型自身的局限性不能完全模拟泵内的相变过程;另一方面样机泵节流活门开度调节由调整螺钉旋转圈数保证,由于螺钉精密性及操作等原因试验中活门开度的精确性难以保证。依据上述数值压头与试验结果的误差分析,可认为所建立汽心泵数值模型的可信度在接受范围之内。压头特性曲线基本反映了汽心泵的出口压力和供油量,因此所采用的数值方法可用于本文供油特性的数值研究。

2.2 不同活门开度工况的汽心形态

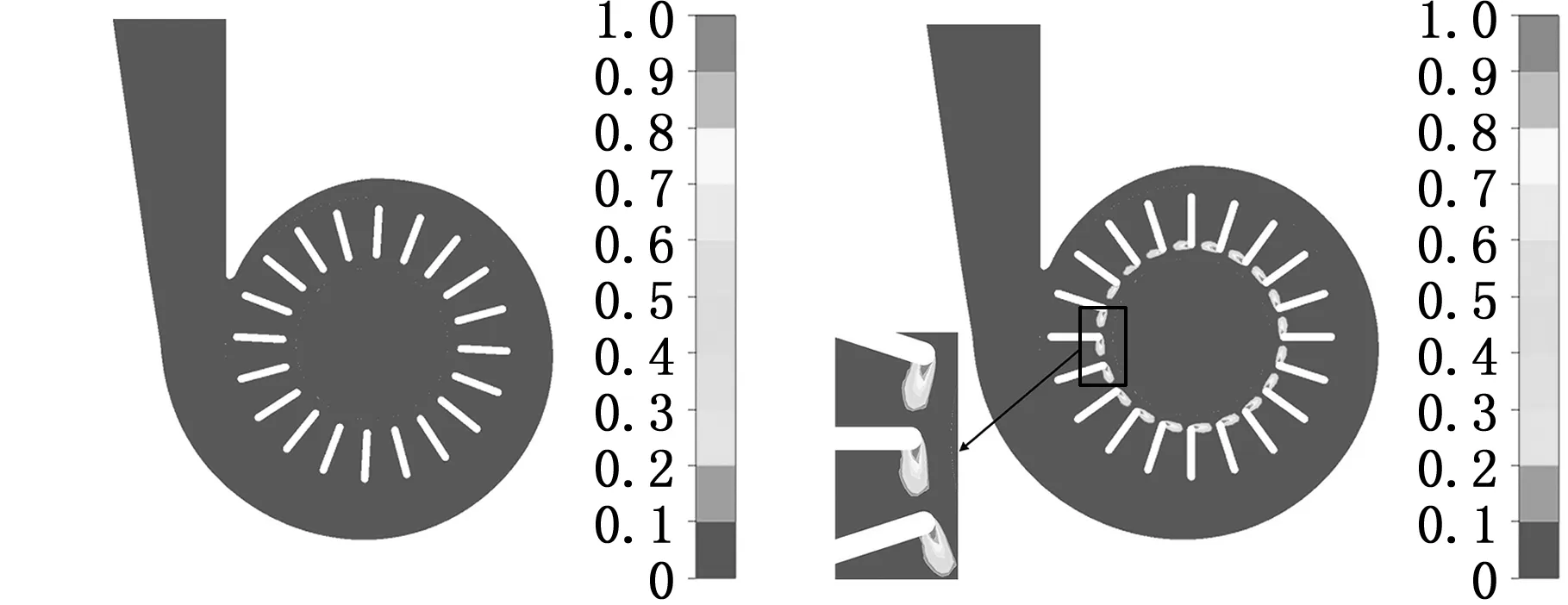

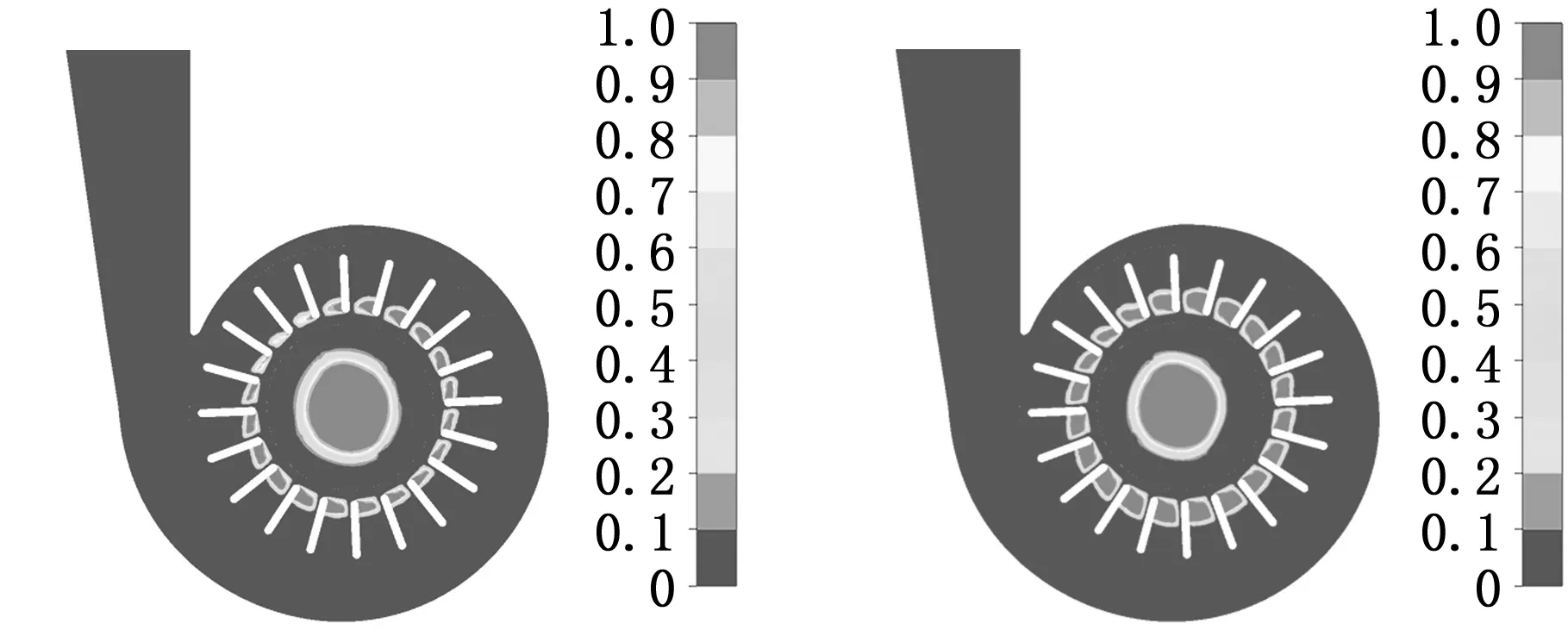

结合实际燃油系统供油需求,转速26 000 r/min、进口压力0.8 MPa为典型工况。为得到叶轮内汽心形态,分别计算2 mm、4 mm、6 mm、8 mm活门开度的汽心泵模型。计算收敛后,叶轮内汽液两相体积分数分布如图6所示。

(a)X=8 mm (b)X=6 mm

(c)X=4 mm (d)X=2 mm图6 不同空化数的汽液两相体积分数分布Fig.6 Vapor-liquid two-phase volume fraction distribution for different cavitation numbers

由图6a 可知,节流活门为8 mm时,叶轮内无汽态燃油,汽心泵以离心泵工况运行。减小开度至6 mm,叶轮进口端吸力面出现小范围汽心(图6b)。这主要是因为活门开度减小,流入泵的燃油量随之下降,叶片进口端存在正冲角,吸力面分离现象加剧,静压下降从而导致燃油汽化形成汽心。开度为4 mm时,叶轮进口端吸力面汽心向出口端扩散,占据进口端大部分径向通道(图6c)。在叶轮中心形成汽心主要是因为进入泵的燃油不能顺利补充到叶轮中心,使中心区压力低于饱和蒸汽压而汽化。2 mm开度时,叶轮中心区汽心的径向截面大小基本不变,叶片通道内空化严重,部分通道内汽心接近叶轮出口(图6d)。由上述分析可知,汽心随着活门开度的减小在叶轮内发展,开度越小则汽心越大。因此以下分析中用活门开度代替叶轮内不同的汽心形态。

2.3 汽心对供油量脉动特性的影响

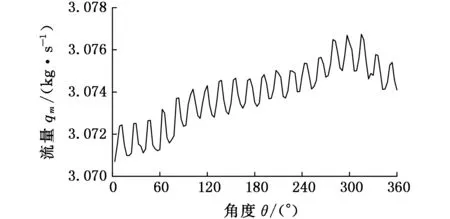

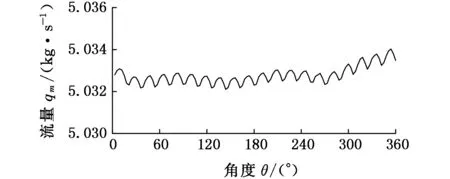

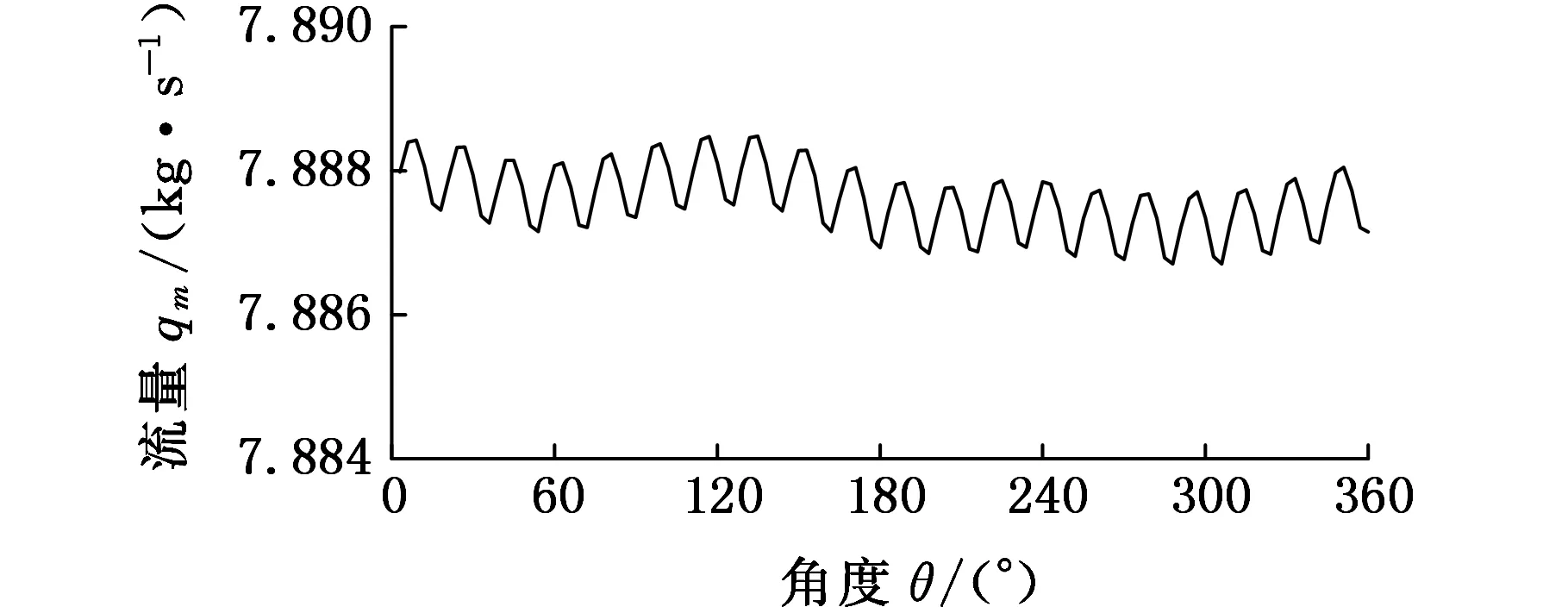

不同工况下稳定供油是燃油泵的重要性能要求之一,为此以下计算中对进出口流量进行了实时监测。进出口流量平衡后,给出一个旋转周期内出口流量,即不同开度时的出口流量脉动特性,如图7所示。

(a)X=2 mm

(b)X=4 mm

(c)X=6 mm

(d)X=8 mm图7 出口流量脉动特性Fig.7 Flow ripple at the pump outlet

由图7可见,各开度工况的流量均有明显波动,一个旋转周期内流量曲线均含20个波峰。流量脉动幅值在X=4 mm时相对较小,而在X=2 mm时最大。出口流量均值随活门开度减小而下降,开度从8 mm降至2 mm,流量均值约从36 400 L/h降至14 200 L/h。

为量化与表述方便,定义区间值qVZ表征体积流量脉动幅度,标准差σ衡量流量脉动强弱:

qVZ=max(qV1,qV2,…,qV120)-min(qV1,qV2,…,qV120)

(1)

(2)

式中,qVi为在不同样本点的体积流量;N为样本点总数。

不同活门开度工况的流量标准差均不超过7 L/h;而且除2 mm开度的流量区间值约为28 L/h外,其余工况的流量区间值均小于12 L/h。而燃油量数值模拟结果在14 000~40 000 L/h范围内,由此说明模拟工况下,汽心泵出口流量脉动幅值相对平均燃油量几乎可以忽略,汽心不会造成供油量的大幅脉动。

2.4 汽心对动态性能的影响

大机动飞行对发动机燃油调节系统的动态性能要求越来越高,新型燃油泵的瞬态供油特性需与此匹配。定转速条件下汽心泵的出口压力受负载特性影响,而发动机状态切换、飞行参数变化将引起负载变化,从而导致泵的出口压力阶变。因此研究汽心泵工作过程中工况切换和外负载干扰对供油量的动态影响具有实际意义。

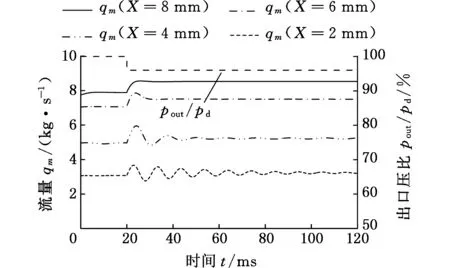

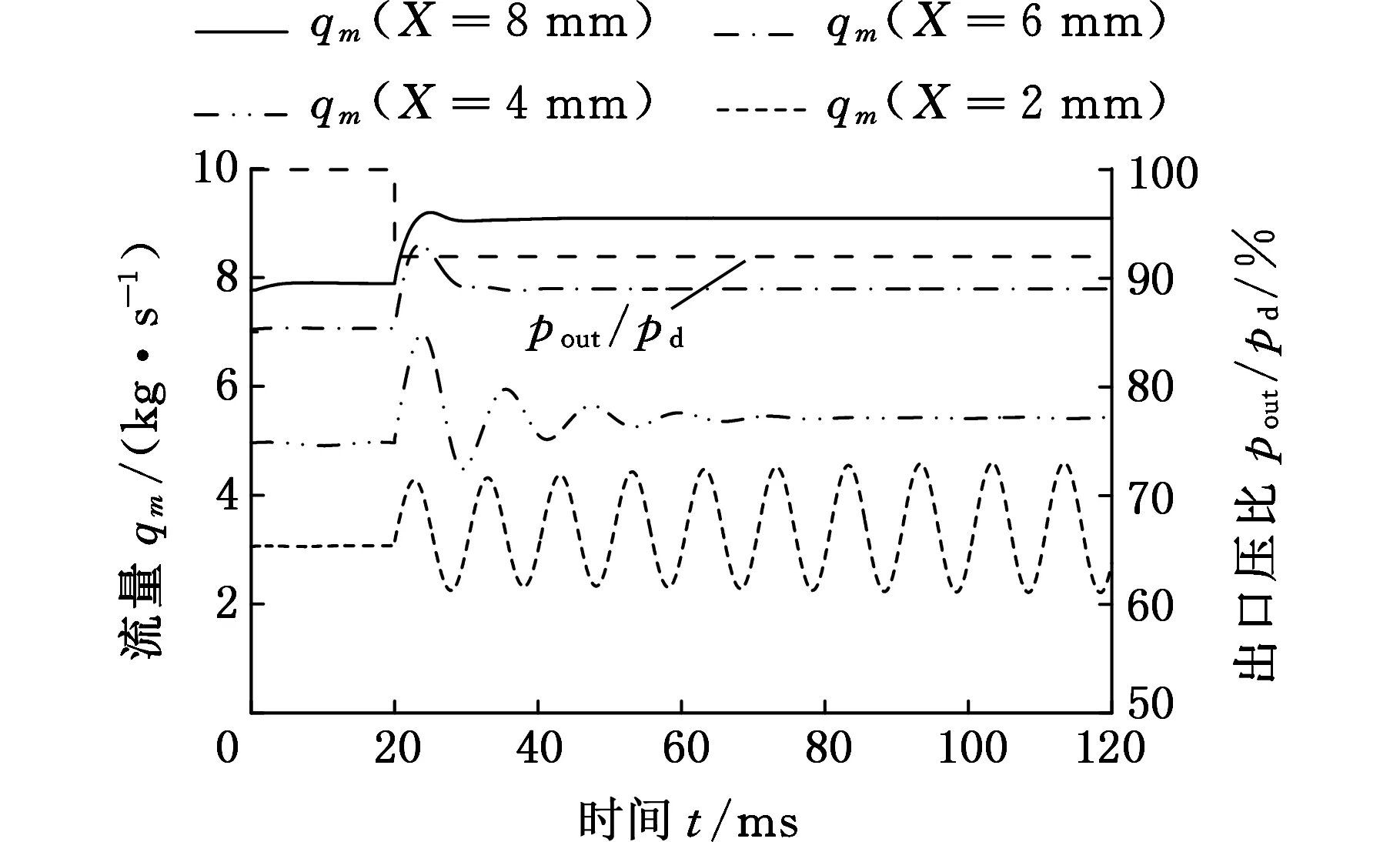

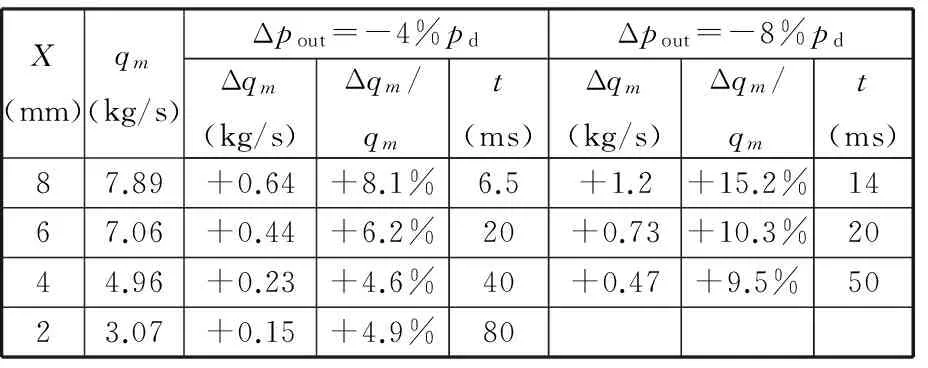

为模拟负载减小时供油量的动态响应,计算时待流量稳定后,出口边界条件分别设置8%和4%的压力负阶变,继续计算并监测泵的流量响应,如图8所示。本文以pd为设计点工况泵的出口压力(即出口压力设计值),pout为某工况的出口压力,Δpout为出口压力阶变值。

由图8a可知,出口压力减小4%,活门开度为8mm和6mm时,出口流量能够迅速回到稳定状态;活门开度为4mm和2mm时,压力阶变引起流量脉动;开度越小脉动幅度越大,流量需要更长的调节时间达到稳态。-8%压力阶变时,流量响应如图8b所示,8mm、6mm和4mm开度的流量响应与-4%阶变工况的类似,只是调节时间延长,但最终均能调节到稳定供油状态。2mm活门开度时供油量在压力阶变后出现近似正弦的脉动,脉动幅值近1.2kg/s,约为流量平均值的36.6%。统计不同工况下流量的稳态变化值和调节时间,如表1所示。由表1可知,2mm活门开度的汽心泵出口压力负阶变4%后,流量的稳态变化值是8 mm开度工况的1/4左右,约增大了4.9%,但调节时间最长,约为80 ms。8 mm活门开度工况正好相反,4%和8%压力负阶变时流量的调节时间仅为6.5 ms和14 ms左右,但阶变前后流量稳态值约分别增大了8.1%和15.2%。

(a)-4%阶变

(b)-8%阶变图8 流量对出口压力阶变的动态响应Fig.8 Flow dynamic response to outlet pressure step

X(mm)qm(kg/s)Δpout=-4%pdΔpout=-8%pdΔqm(kg/s)Δqm/qmt(ms)Δqm(kg/s)Δqm/qmt(ms)87.89+0.64+8.1%6.5+1.2+15.2%1467.06+0.44+6.2%20+0.73+10.3%2044.96+0.23+4.6%40+0.47+9.5%5023.07+0.15+4.9%80

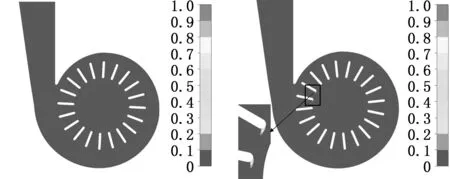

(a)阶变前 (b)-4%阶变

(c)-8%阶变图9 出口压力阶变泵内两相体积分布(X=8 mm)Two-phase volume fraction distribution in thepump aroud outlet pressure step(X=8 mm)

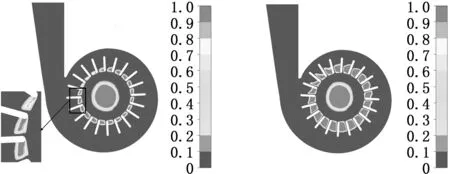

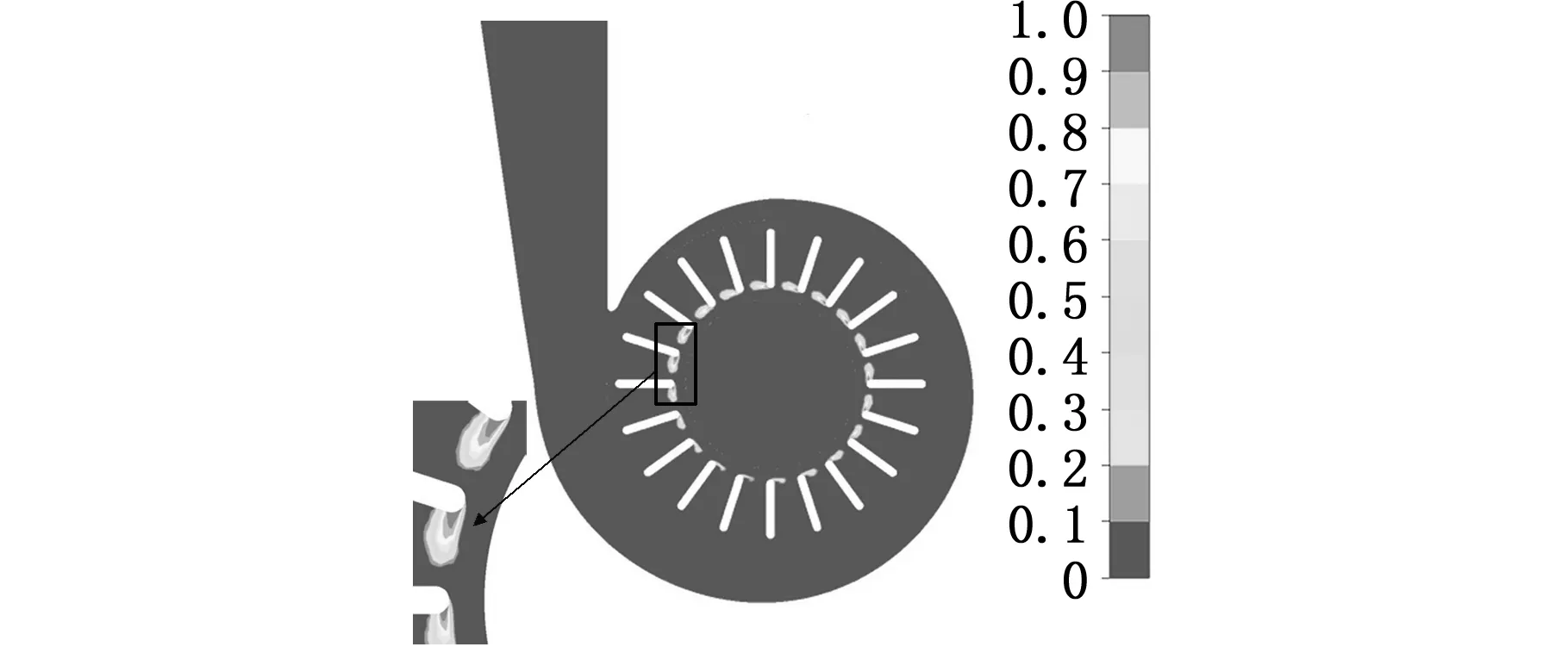

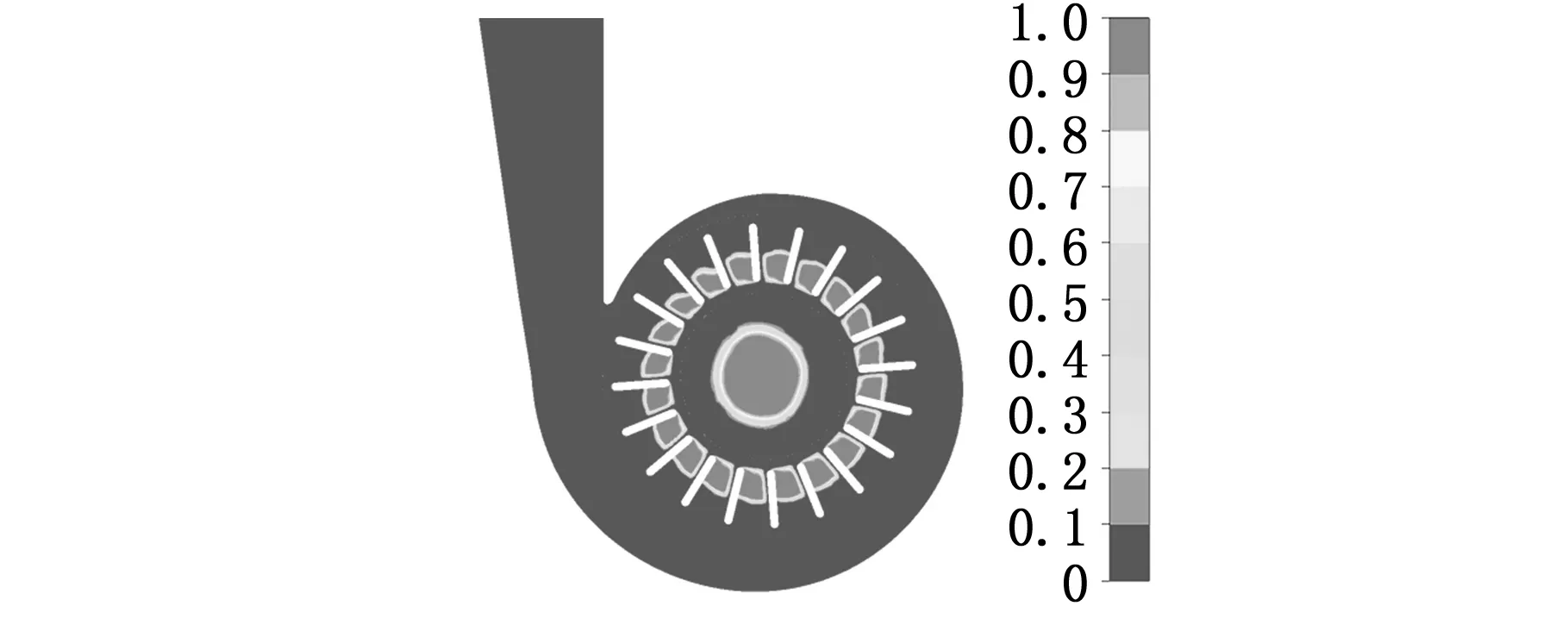

为从汽心形态的演变认识汽心泵的流量动态响应,给出8 mm和4 mm活门开度的压力阶变前后叶轮内汽相体积分数分布云图。图9a所示为8 mm开度的压力阶变前汽相体积分数分布,可见阶变前叶轮内无汽心;-4%的压力阶变后(图9b),部分叶片进口端吸力面出现小范围汽心;出口压力减小8%,流量进一步增大,每个叶片进口端吸力面均出现汽心(图9c)。这说明汽心首先出现在部分叶片的进口端吸力面,随着流量的增大,进口冲角增大,吸力面流动分离加剧,汽心向各叶片通道发展。图10所示为4 mm开度时的汽相体积分数分布,出口压力下降使汽心向叶轮出口扩散,并占据进口端大部分空间,每个叶片通道内的汽心扩散程度基本一致,叶轮中心汽心的径向截面大小基本不变。

(a)阶变前 (b)-4%阶变

(c)-8%阶变图10 出口压力阶变泵内两相体积分布(X=4 mm)Fig.10 Two-phase volume fraction distribution in the pump aroud outlet pressure step(X=4 mm)

由汽心形态演变过程看出,初始无汽心(X=8 mm)时,出口压力负阶变仅使泵的工作点转移,由于叶轮内汽心无明显变化,泵的供油量能够快速响应并调整到新工况。有汽心(X=4 mm)时,压力负阶变引起叶轮内汽心向出口扩散,燃油相变改变叶片通道的内流特征,以适应新的平衡点,因此供油量出现脉动直到稳态;同时汽心减缓了压力阶变引起的流量变化,在一定范围内汽心越大减缓作用越明显,这对燃油泵稳定供油尤为重要,本文的数值研究弥补了试验研究的不足。因此,在调节时间满足要求的情况下,汽心大有利于提高泵的抗负载波动能力。

本文算例皆在设计转速下给出,对其他转速的情形,笔者亦进行了相关数值研究,这里限于篇幅仅简单说明研究结果。稳定汽心大小和形态与其抗负载干扰的能力有关,转速对其影响不大。

3 结论

(1)本文对径向直叶片燃油汽心泵的汽心形态和供油量特性进行了研究,通过数值模拟得到的汽心泵压头与试验结果基本吻合,该数值模型可用于汽心泵供油特性的数值研究。稳态工况下,不同汽心形态工况的供油量较为平稳,汽心对供油量脉动幅值的影响可忽略。

(2)汽心泵出口发生压力负阶变时,汽心在叶轮内沿叶片吸力面向出口方向发展,汽心可减缓泵出口压力阶变对流量稳态值的影响,但使流量调节时间延长。基于数值模拟解释了汽心对汽心泵供油量的这一调节机理,对优化汽心泵的使用范围和提高核心部件的自主设计具有参考作用。

[1] HANSEN L D, KUCERA G D, CLEMONS J S, et al. Aircraft Gas Turbine Engine Fuel Pumping Systems in the 21st Century [J]. Journal of Engineering for Gas Turbines & Power, 1997, 119(3): 591-597.

[2] EATON M, KEOGH P S, EDGE K A. The Modelling, Prediction, and Experimental Evaluation of Gear Pump Meshing Pressures with Particular Reference to Aero-engine Fuel Pumps[J]. Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems & Control Engineering, 2006, 220(5):365-379.

[3] 张绍基. 军用航空发动机燃油与控制系统的研究和发展[J]. 航空发动机, 2000(3): 14-21. ZHANG Shaoji. Research and Development of Fuel and Control System for Military Aviation Engine[J]. Aeroengine, 2000(3): 14-21.

[4] KUMAR A, GOYAL K. Cyclic Pressure Test of Vapour Core Pump of Reheat Fuel Control System of an Aero-engine [J]. International Journal of Engineering Research & Technology, 2012, 1(7):1-5.

[5] 顾民. 汽心泵特性分析与计算方法[J]. 航空动力学报,1989,4(1):41-44. GU Min. Analysis and Calculation of Vapor Pump Characteristics [J]. Journal of Aerospace Power, 1989,4(1):41-44.

[6] 薛秋农. 汽心泵特性研究[J]. 航空学报,1989,10(4):139-146. XUE Qiunong. Study of Vapour Core Pump Characteristics [J]. Acta Aeronautica et Astronautica Sinica,1989,10(4):139-146.

[7] 于定鹏,王彬,邓卫华,等. 燃油汽心泵的数值模拟与试验[J]. 中国机械工程,2015,26(17):2389-2393. YU Dingpeng, WANG Bin, DENG Weihua, et al. Numerical Simulation and Experiments of Vapor Core Pump [J]. China Mechanical Engineering, 2015,26(17):2389-2393.

[8] 刘尚勤. 离心泵用作航空发动机主燃油泵研究[J]. 航空发动机,2006,32(2):43-45. LIU Shangqin, Investigation of Centrifugal Pump Used as Aeroengine Main Fuel Pump[J]. Aeroengine, 2006,32(2):43-45.

[9] MATSUNAGA Y, MASUDA S. Development of Double Gear Fuel Pump for Heat Management Improvement[J]. Journal of the Japan Fluid Power System Society, 2010, 132(8):169-174.

[10] 薛梅新,吴迪,朴英. 环形腔室径向宽度对加力燃油泵内流及性能影响[J]. 航空动力学报, 2012,27(3):689-694. XUE Meixin, WU Di, PIAO Ying. Effect of Annular Chamber Radial Width on the Performance and Inner Flow Characteristics of an After-burning Oil Pump [J]. Journal of Aerospace Power, 2012,27(3):689-694.

[11] 薛梅新,朴英. 加力燃油泵隔舌倒圆抑制分离的数值模拟[J]. 航空动力学报,2012,27(12): 2799-2804. XUE Meixin, PIAO Ying. Numerical Simulation on Separation Control by Filleting Casing Tongue of After-burning Fuel Pump [J]. Journal of Aerospace Power, 2012,27(12): 2799-2804.

[12] HONG S S, KIM D J, KIM J S, et al. Study on Inducer and Impeller of a Centrifugal Pump for a Rocket Engine Turbopump [J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2013, 227(2):311-319.

[13] 李嘉,李华聪,符江锋,等. 一体式诱导轮与叶轮航空离心泵汽蚀特性研究[J].推进技术,2015,36(7):1005-1012.

LI Jia, LI Huacong, FU Jiangfeng,et al. Cavitation Study of Inducer and Impeller Combination Aero Centrifugal Pump [J]. Journal of Propulsion Technology, 2015, 36(7):1005-1012.

[14] 王洪杰,舒崚峰,赵俊龙,等. 涡轮泵非设计工况压力脉动数值研究[J].推进技术, 2014,35(1):43-53. WANG Hongjie, SHU Lingfeng, ZHAO Junlong, et al. Numerical Investigation of Pressure Fluctuation in Turbopumpunder Off-design Condition[J]. Journal of Propulsion Technology, 2014, 35(1): 43-53.

[15] JAFARZADEH B, HAJARI A, ALISHAHI M M, et al. The Flow Simulation of a Low-specific-speed High-speed Centrifugal Pump[J]. Applied Mathematical Modelling, 2011, 35(1): 242-249.

[16] SPEZIALE C G, THANGAM S. Analysis of an RNG Based Turbulence Model for Separated Flows[J]. International Journal of Engineering Science, 1992, 30(10): 1379-1388.

(编辑 王旻玥)

Research on Effects of Vapor Core on Fuel Supply Characteristics of Vapor Core Pump

GUAN Huasheng1WANG Bin1DENG Weihua2YE Zhifeng1

1.Jiangsu Province Key Laboratory of Aerospace Power Systems,Nanjing University of Aeronautics and Astronautics,Nanjing,210016

2.AVIC Guizhou Honglin Machinery Co.,Ltd.,Guiyang,550009

To find the influences of vapor core on fuel supply characteristic, a VCP with radial straight blades was studied by unsteady vapor-liquid two-phase numerical simulation. Vapor core configuration varied from opening of inlet throttle valve and outlet load. The effect laws of vapor core on fuel supply characteristics were analyzed based on the fluctuations of fuel supply. Response of fuel supply to the steps of outlet pressures was simulated to discuss the influence of vapor core on dynamic performance for fuel supply. Results show that vapor core will not cause considerable fuel supply ripple. When the valve opening is in the range of 4~8 mm, vapor core may weaken the influences of pressure steps on the steady-states of fuel supply, but prolong the stabilization of fuel supply. When valve opening is as 2mm, the vapor core is close to impeller outlet, and larger step amplitudes on supply pressures bring larger ripple on fuel supply rates after self-regulation of the vapor core.

vapor core pump(VCP); vapor-liquid two phases; vapor core; fuel supply ripple

2016-03-21

国家自然科学基金资助项目(51205188)

V233.2

10.3969/j.issn.1004-132X.2017.04.001

管华盛,男,1988年生。南京航空航天大学能源与动力学院硕士研究生。主要研究方向为发动机燃油控制系统。王 彬(通信作者),男,1978年生。南京航空航天大学能源与动力学院副教授、博士。E-mail: binwang@nuaa.edu.cn。邓卫华,男,1958年生。中国航空发动机集团贵州红林机械有限公司研究员。叶志锋,男,1962年生。南京航空航天大学能源与动力学院教授、博士研究生导师。