摩擦保持对充液拉深成形作用的仿真分析

苏海迪,彭永东,许元洪,苗明达

(广西汽车零部件与整车技术重点实验室,广西科技大学,广西 柳州545006)

0 引言

作为一种先进的塑性成形技术,充液拉深具有一般拉伸和液压拉伸的双重特点[1]。因拉伸过程中的“摩擦保持”效应和流体润滑效果,成形零件的厚度分布较为均匀,表面质量较好[2]。因而板材充液拉深工艺在汽车工业、航空业以及电子元件制造业等领域得到了广泛的关注[3]。本文通过分析不同凸模摩擦系数下成形件壁厚变化情况得到其对充液拉深成形作用的一般规律。

1 建立有限元模型

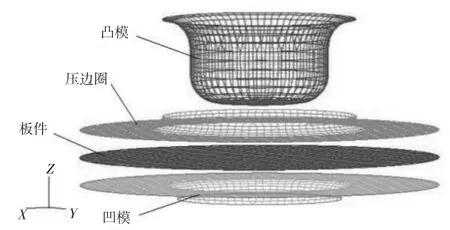

充液拉深模型由凸模、压边圈、板件和凹模组成,如图1所示为有限元模型,本文中将凸模、压边圈和凹模定义为刚体,板材选用DQSK-36,厚度设为2 mm,密度为 7.85 kg/m3,弹性模量为 207 GPa,泊松比为0.28,硬化指数为0.24.板材半径R=65 mm,凸模底面半径为15 mm,底端圆角为10 mm,高度为30 mm.原始板材单元个数为1 536个,模具单元个数为3261个。

图1 筒形件充液拉深有限元模型

2 仿真结果分析

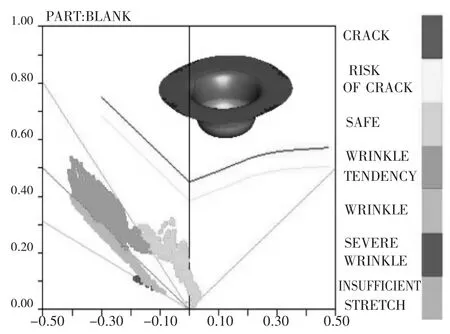

本章通过改变凸模摩擦系数,探讨不同摩擦阻力产生的不同“摩擦保持”效果以及对成形件壁厚的影响规律,充液拉深过程中凸模以2 000mm/s的速度匀速下行,压边圈与板材、凹模与板材的摩擦系数均为0.01,压边力为20 kN,当凸模摩擦系数为0.8时。筒形件的成形极限图如图2所示,零件处于安全区域,没有发生破裂,成形质量较好。

图2 筒形件充液拉深成形极限图

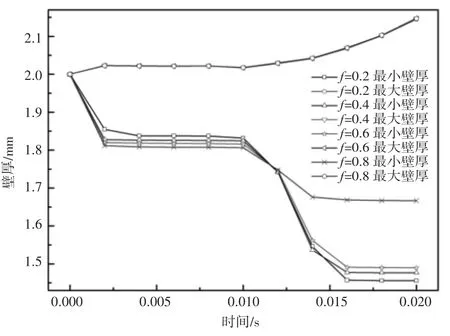

定义凸模摩擦系数分别为0.2、0.4、0.6和0.8,在0.02的充液拉深时间内对零件最小壁厚和最大壁厚的值进行实时测量,得到如图3所示壁厚曲线。

图3 不同摩擦系数下成形件壁厚

从图3中可以看出,随着时间的进行,筒形件的最大壁厚逐渐上升,最小壁厚逐渐下降。最大壁厚先平缓后剧烈,且四种摩擦系数下的最大壁厚曲线非常接近,最终值均为2.14mm左右。最小壁厚起始减薄相对剧烈,在0.002~0.01 s区间几乎不发生变化,在0.01~0.014 s区间再次减薄剧烈,随后到拉伸结束几乎不发生改变。

3 结果与讨论

从筒形件的充液拉深成形过程中可以看出,存在两段减薄区间,分别位于成形的初始阶段和接近结束阶段。在第一段减薄区间内,摩擦系数越大,最小壁厚下降越明显;相反,在第二段减薄区间,摩擦系数越小,壁厚下降越明显。

从不同摩擦系数对成形的影响结果来看,摩擦系数越大,壁厚分布越均匀,减薄率越小。当摩擦系数为0.8时,最小壁厚为1.666 mm,最大减薄率为16.7%;当摩擦系数为0.2时,最小壁厚为1.455 mm,最大减薄率为27.2%.由此可以得出,摩擦力越大,摩擦保持效果越好,最小壁厚越大,最大减薄率越小,提高零件壁厚分布的均匀性,保证成形件的质量。

当摩擦系数分别为0.2、0.4、0.6和0.8的四种情况下,摩擦系数为0.2、0.4和0.6时对成形结果的影响不明显,当摩擦系数为0.8时摩擦保持效果最好,成形效果最优。

[1]赵升吨,杨玉海,王 骥.筒形件新型充液拉深的数值模拟及工艺机理分析[J].塑性工程学报,2003,10(1):65-70.

[2]周玉梅,雷君相.圆筒形件充液拉深皱曲和破裂极限的研究[J].热加工工艺,2013,42(1):87-90.

[3]Lihui Lang,Joachim Danckert,Karl Brian Nielsen.Study on hydromechanical deep drawing with uniform pressure onto the blank[J].International Journal of Machine Tool&Manufac ture,2004,44:495-502.