秸秆锅炉的有限元建模与变形研究

钱 茹 ,卢 熹 ,张建润

(1.东南大学成贤学院,江苏 南京210088;2.东南大学机械工程学院,江苏 南京211189)

0 引言

工业锅炉水冷壁管是锅炉的关键部件之一,长期承受着高温、高压及炉气、水蒸气的腐蚀和冲刷,工作环境恶劣。水冷壁管的变形、开裂往往会造成巨大的人身伤亡和财产损失[1]。引起水冷壁管变形可能有运行操作、安装工艺和工艺、设备制造工艺和材料、锅炉设计等诸多因素[2-3]。本文通过有限元法研究锅炉自重、吊挂件重量、锅桶热膨胀位移、风载等因素对水冷壁管变形的影响,以减小和控制变形为目的,为锅炉设计选取最优化设计方案提供可靠的依据。

有限元建模是分析前提,模型的准确性直接影响计算的结果[4]。而锅炉结构复杂且庞大,直接用体单元计算较为困难,模型必须进行适当的简化。因此建立反应实际结构力学性能的有限元模型是关键。本文根据某公司自主开发设计的110 t/h秸秆锅炉的实际运行参数和结构尺寸,通过比较试件采用板梁结合建模法和三维实体建模法计算轴向载荷-变形数据,得到能够精确反应力学性能的有限元模型。在确保有限元模型可靠的基础上,对锅炉在自重、吊挂件重量、风载、温升等载荷作用下进行变形分析和计算,研究其薄弱点并为进一步的优化设计提供参考。

1 有限元模型的建立

本文的研究对象为采用单锅桶、集中下降管、自然循环、四回程“M”型布置的110 t/h高温高压蒸汽秸秆锅炉。炉膛、冷却室、过热器室四周均为膜式水冷壁结构,炉底布置水冷振动炉排。在炉膛内布置了屏式过热器,在冷却室和过热器室分别布置了高温过热器、中温和低温过热器。尾部采用光管式省煤器及管式空气预热器,其四周为护板,采用钢架支撑结构。由于锅炉结构复杂、庞大,其有限元模型采用梁单元代替水管、刚性梁,板壳单元代替扁钢、锅桶的“板梁结合”建模法进行适当简化。

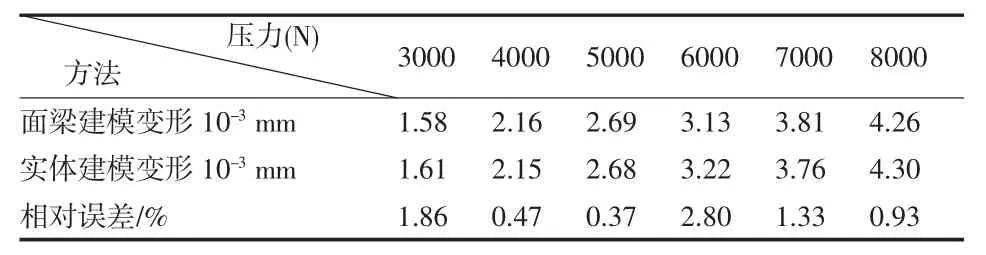

为减少和控制模型的误差,分别采用板梁结合建模法和实体建模法建立有限元模型,给定不同的轴向载荷计算其轴向变形。本文以φ60×5,S=80膜式水冷壁试件为例,比较不同建模法的轴向载荷-变形数据(表1所示)。由表1数据可知,两种模型计算轴向载荷与变形都基本呈线性关系,且两者的最大误差2.8%.在确保计算精度的前提下,板梁结合的简化模型比实体模型具有更高的计算效率,适用于像电厂锅炉这样的大型结构的分析与计算。

表1 有限元板梁建模法与实体建模的计算数据比较

1.1 方法

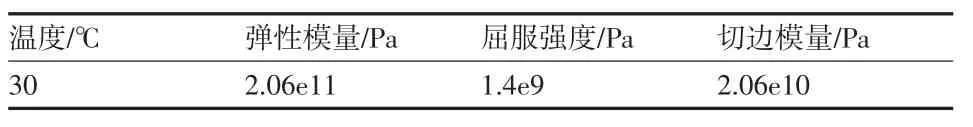

应用有限元软件ANSYS11.0采用梁单元代替水管,板壳单元代替扁钢,分别建立φ60mm×6.5mm,φ60mm×5mm和φ51mm×5mm(扁钢厚度δ=6 mm,节距S=80 mm)三种试件的有限元模型。考虑水管中水的重量,水管的密度用等效密度替代钢密度,扁钢仍为钢密度。钢的材料特性参数参照表2[5].

表2 钢的特性参数

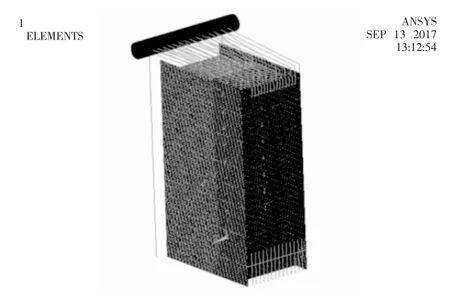

1.2 锅炉整体结构有限元模型的确立

采用梁单元代替管子、刚性梁,板壳单元代替扁钢、锅桶的建模法完成锅炉整体结构的建模,并设定相关参数。屏式过热器、高温过热器、中温和低温过热器等简化为均布载荷。最终确立锅炉的有限元模型如图1所示,共包含669 846个单元,424 876个节点。

图2 锅炉的有限元模型

1.3 边界条件设定

对锅炉底部集箱实际被支撑部位施加约束,约束六个自由度;锅炉锅筒的下降管底部六自由度全约束。

1.4 载荷输入

分别计算计算锅炉自重和顶部载荷、锅桶热膨胀位移、风载组合作用的载荷工况。以下为锅炉所受的载荷设置。

(1)锅炉自重和顶部载荷

通过设定材料密度、重力加速度g=9.8 kg/m3计算锅炉自重的影响[6]。顶部载荷保守设为屏式过热器、高温过热器、中温和低温过热器总重的1.5倍,均匀分配到各个吊点。

(2)锅桶的热膨胀位移

锅桶热伸长量按常用钢材的弹性模量和线膨胀系数表计算:

式中:△L为锅桶的热伸长量(mm);L为锅桶长度(m)取值4.5;a为锅桶材料的线膨胀系数(mm/m·℃),可查资料取值0.012[5];t2、t1分别为管道介质温度(℃)和管道的设计安装温度(℃),分别取值500和20[6],锅桶热膨胀位移为25.9mm.

(3)风载

锅炉实际使用为Ⅲ类场地,取地面10 m高处,30年一遇10min平均最大风速为标准。当计算主要承重结构时,风载标准值Wk按下述公式计算:

式中:βz为风压高度变化系数1;μs为风荷载体型系数 0.8;μz为风振系数 2.5;Wo基本风压 0.5 kN/㎡;Wk为风载标准值,计算为 1 kN/㎡[7]。

2 结果与分析

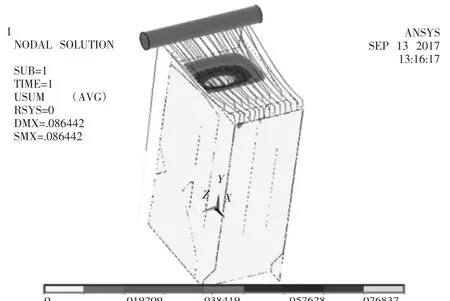

为了解锅炉结构的变形状况,图2~5显示了由有限元方法计算出的该结构的变形云图。在各工况的作用下,锅炉结构最大变形都出现在锅炉前上部,且主要变形为Y方向(垂直方向),这是需要特别关注的地方。

图2为仅考虑锅炉自重和顶部吊挂件重量,膜式水冷壁的最大变形量为72.238 mm,相对挠度为72.678 mm(顶部水冷壁跨度为6 800 mm),最大挠度大于钢结构设计规范[8]要求的挠度允许值(Lo/250=27.2 mm)。也就是说,顶部现有的刚性梁设计不满足要求。

比较图2、图3,可以看出锅桶的热膨胀对锅炉的最大变形影响也较大。锅炉的最大变形值由73.238mm增到 86.442mm,增大了18%.

图2 工况①作用下的变形云图

图3 工况①②组合作用下的变形云图

图4、图5分别为前墙、侧墙增加风载后锅炉的变形云图,通过数据显示风载对锅炉变形影响不明显,可以不作为考虑的重点。

图4 ①②③组合作用下的变形云图(前墙受风载)

图5 ①②③组合作用下的变形云图(侧墙受风载)

3 结论

本文分别分析了锅炉自重、顶部吊挂件重量、锅桶热膨胀位移、风载对锅炉变形的影响。通过比较分析,吊挂件重量和锅桶热膨胀位移对变形量的影响较大,风载影响并不很明显。这也为锅炉结构的进一步改进设计以及同类锅炉结构的设计优化提供了重要的参考依据。

[1]谭彦显,吴瑞祥.锅炉管爆裂失效的分析研究[J].湖南冶金,2001(3):13-17.

[2]Bulloch JH,CallagyA G,Scully S,et a.l A failure analysis and remnant life assessment ofboiler evaporator tubes in two 250 MW boilers[J].Engineering Failure Analysis,2008,67:567-589.

[3]张处放.1100 t/h亚临界中间再热塔式直流锅炉蒸发Ⅱ段受热面管爆漏失效原因分析[J].广东电力,2008,21(2):55-59.

[4]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006,14(2):90-107.

[5]徐 灏.机械设计手册:第1卷[M].北京:机械工业出版社,1995:1-81.

[6]许成祥,何培玲.载荷与结构设计方法[M].北京:北京大学出版社,2006:6-33.

[7]胡荫平.电站锅炉手册[M].北京:中国电力出版社,2004.

[8]GB 50017-2003钢结构设计规范[S].北京:中国计划出版社,2003.