直观分析法优选陀螺马达定子铁心叠片表面处理工艺参数

严小军,陈永秀,李彦博

(北京航天控制仪器研究所,北京100854)

陀螺定子铁心作为马达的关键部件,其质量直接影响马达的性能和使用寿命。目前批量生产中定子铁心一般是由一定数量的软磁材料薄片胶接叠压而成,因此胶接质量直接决定了产品合格率。为了保证产品胶接叠压质量,通过多次试验摸索发现,使用硅烷偶联剂KH550[1-8]对叠片进行表面处理后可显著提高定子叠片的胶接质量,提高产品在后续机械加工中产品合格率和稳定性。

直观分析法又称极差分析法。其最主要是利用正交试验设计来研究多因素多水平的一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,正交试验设计是分析因式设计的主要方法,是一种高效率、快速、经济的实验设计方法[9-11]。本文选用直观分析方法研究表面处理对胶接强度的影响,确定KH550的浓度、表面处理后烘干的温度和烘干时间最佳工艺参数。

1 试验设计

1.1 试验目的

考虑影响定子铁心叠片表面处理后粘接质量的主要影响因素,已达到优化工艺参数的目的。

1.2 试验条件

北京康美特公司KH225胶,硅烷偶联剂KH550(工业级),1J50软磁合金,无水乙醇,蒸馏水。

1.3 试验因素

选用三个可变因素,分别为:硅烷偶联剂质量份数、表面处理后烘干温度、表面处理后烘干时间。

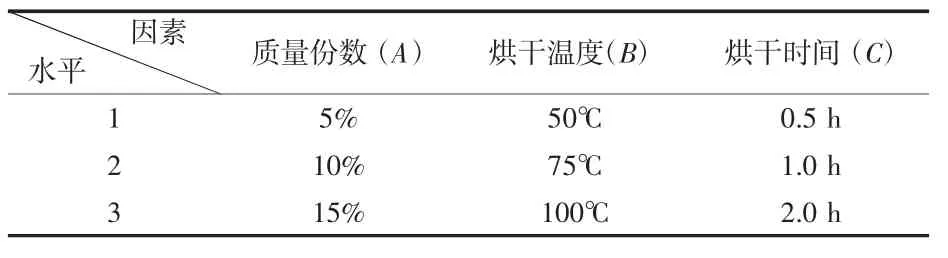

为了研究硅烷偶联剂质量份数、表面处理后烘干温度、表面处理后烘干时间对胶接质量的影响,特安排了三因素三水平的正交试验,试验因素与水平见表1.

表1 试验因素与水平

1.4 试验过程

1.4.1 配制硅烷偶联剂水溶液

采用蒸馏水和乙醇共混溶剂作为硅烷偶联剂的水解溶液。配制方法为按照质量份数比在蒸馏水中加入乙醇,置于磁力搅拌器上搅拌均匀,缓慢加入硅烷偶联剂,搅拌3 h至溶液透明、均匀。

1.4.2 表面处理工艺参数的正交试验设计

按照国家标准GB/T7124-2008《胶黏剂拉伸剪切强度的测定》制作1J50软磁合金剪切试验件,按照配置的质量份数溶液,将试件浸渍在水解后的硅烷偶联剂溶液中(2min以内),选用L9(34)正交表(表2)进行试验设计。其数据采集方法为:在每种试验情况下,制作6件剪切件进行拉剪强度测试,每组剔除离散型较大的一个数据点,取5件的平均值记入试验结果。

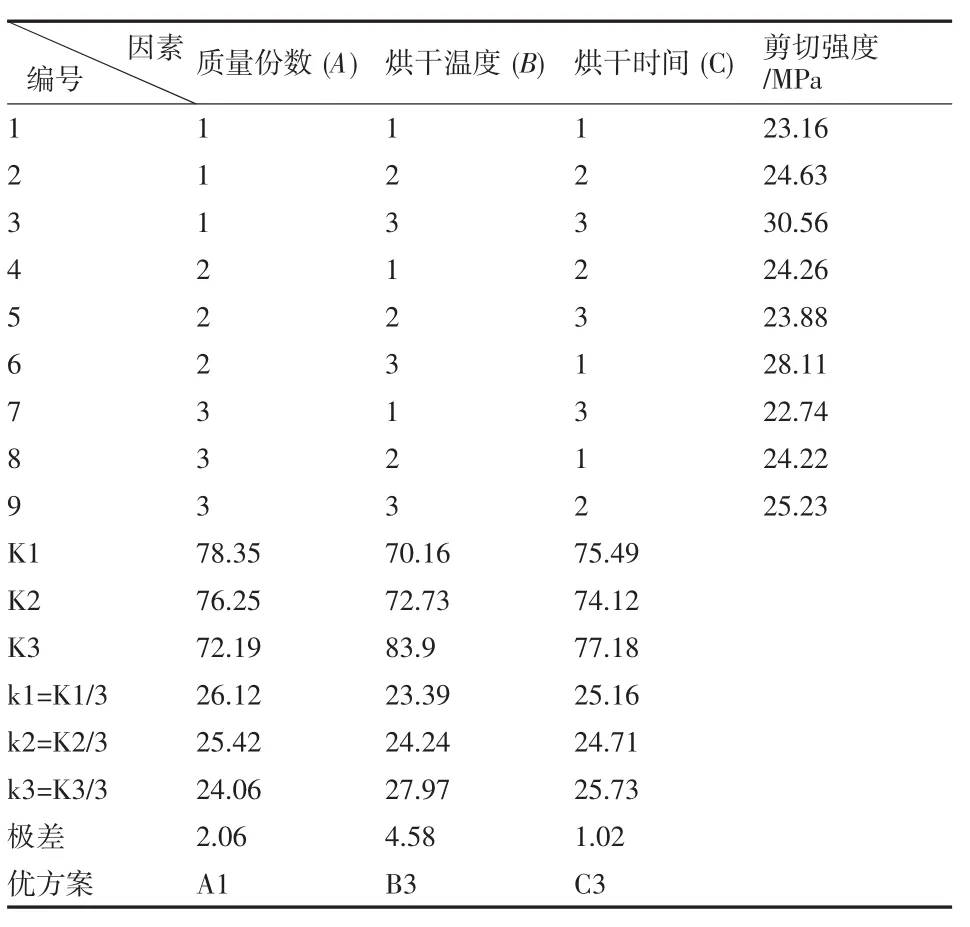

表2正交试验表L9(34)

2 正交试验结果分析

将干燥后的1J50软磁合金按照目前生产线上的胶接工艺进行胶接。用万能试验机进行拉剪强度测试,剪切强度取5组数据的均值,如表3所列。

表3 表面处理后剪切强度数据

K1这一行的3个数,分别是因素A,B,C的第1水平所在的试验中对应的剪切强度之和,同理,K2这一行的3个数分别是因素A,B,C的第2水平所在的试验中对应的剪切强度之和,K3这一行的3个数分别是因素A,B,C的第3水平所在的试验中对应的剪切强度之和。

k1,k2,k3 这三行的数,分别是 K1,K2,K3 这三行中的3个数分别是各水平对应的平均值。

同一列中,k1,k2,k3这3个数中最大者减去最小者所得的差即为极差。从表3可以看出,各列的极差是不同的,这说明各因素的水平改变时对试验指标的影响是不同的。表3中因素B这一列极差最大4.58,说明因素B水平改变时对表面处理后剪切强度的影响最大,因此应作为考虑的主要因素,它的第3个水平对应的剪切强度平均值最大27.97,所以取B3最好。第一列即因素A的极差为2.06,仅次于因素B,以第1水平对应的数值最大26.12,所以取A1最好。第3列即因素C的极差为1.02,是3个因素中极差最小的,说明它的水平改变时对表面处理后剪切强度的影响最小,以其第3水平对应的数值25.73最大,所以取C3最好。

从以上结果分析可以得出结论:各因素对试验指标(剪切强度)的影响按大小次序来说应当是B(烘干温度)A(KH550质量份数)C(烘干时间),最好的方案为B3A1C3,即烘干温度100℃,KH550质量份数5%,烘干时间2 h.

使用硅烷偶联剂KH550处理后的粘接强度都在22.74 MPa以上,提高了约6 MPa,说明KH550表面处理可以明显提高叠片粘接强度。同时通过对正交试验数据的分析,各因素对剪切强度的影响按大小次序依次是B(烘干温度100℃)A(配比5%)C(烘干时间2 h),最优方案是B3A1C3,刚好与状态3试验相符合。

这里分析出的最优方案为试验中已进行过的3号试验,从实际测试结果看第3号的剪切强度为30.56 MPa也是9次试验中试验最高的,这也说明找出的最优方案是符合实际的[9-11]。

3 产品应用验证

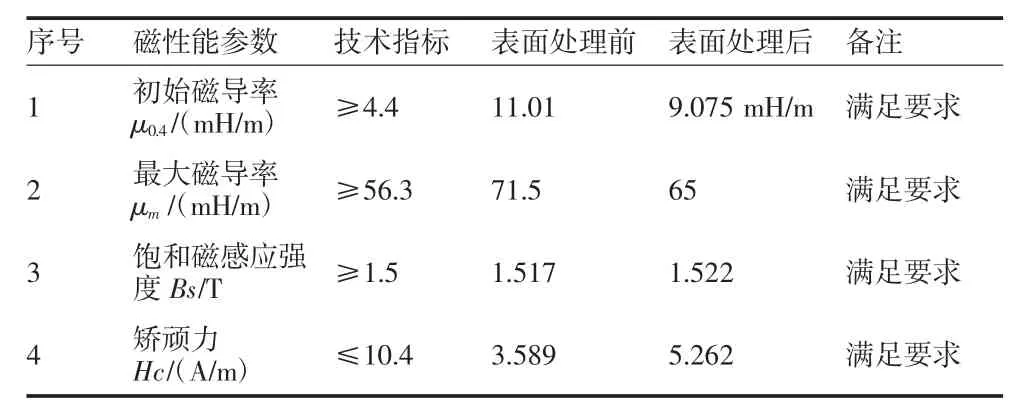

定子铁心的磁性能需要满足技术指标要求,对表面处理后的铁心叠片进行处理后进行了磁性能测试和产品生产应用验证。磁性能测试结果如表4数据,可以看出表面处理前后,磁性能发生了小范围变化,但是在技术指标要求范围之内,可以应用与生产使用。

表4 表面处理后磁性能测试数据

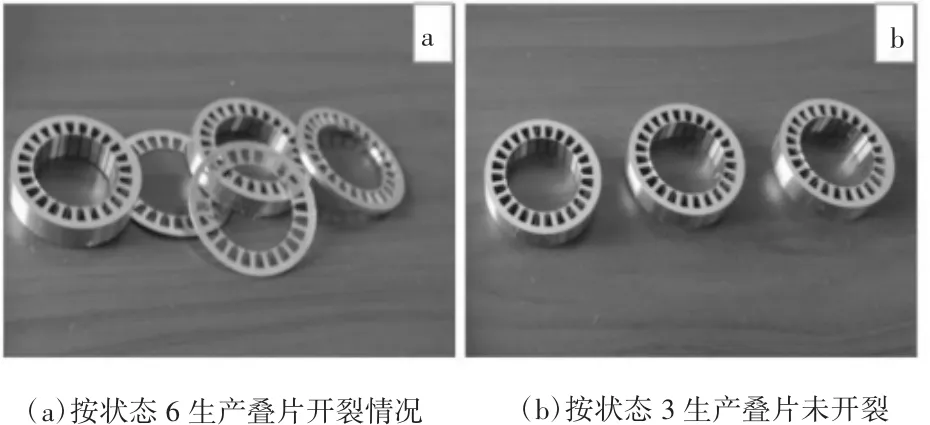

在满足磁性能设计要求的基础上,按照正交试验中优选的B3A1C3方案(状态3)的工艺参数(质量分数5%、烘干温度100℃、烘干时间2 h)和状态6工艺参数(质量分数10%、烘干温度100℃、烘干时间0.5 h)对叠片进行表面处理后,2种状态各生产10件,按照正式产品生产流程进行应用验证。

图1是经叠装、线切割和磨削后的两组对比效果图。叠片按照状态6工艺参数进行KH550硅烷偶联剂表面处理后10件产品开裂了3件,小样本看较之前50%的合格率有所提高。叠片按照状态3工艺参数进行KH550硅烷偶联剂表面处理后10件产品全部合格,都未发生开裂现象。初步验证选择5%硅烷偶联剂处理,选用100℃,烘干2 h后的叠片进行表面处理后,铁芯叠片的粘接强度得到了明显提高,小样本范围内合格率100%.

图1 定子铁芯2种状态开裂情况

4 结束语

对陀螺马达定子铁心叠片用KH550硅烷偶联剂表面处理后,通过设计正交试验,确定了最佳的表面处理工艺参数质量份数5%、烘干温度100℃、烘干时间2 h,应用产品进行机械加工验证。铁心叠片的粘接强度得到明显改善,能够很好地抵抗湿热环境(线切割环境)和磨削力作用,在线切割和磨削工序中保持不开裂,产品的合格率得到了明显提高。

[1]王良贤.硅烷偶联剂对粘接性能的影响[J].航天工艺,1995(2):15-18.

[2]王淑荣.硅烷偶联剂的开发现状及发展趋势[J].精细石油化工,1995(5):33-37.

[3]黄金坤.KH-550在特种胶粘剂(焊泥)中的应用[J].化学与粘合,1992(1):41-43.

[4]徐 溢,徐铭熙,王 楠,等.金属表面直接硅烷试剂防腐涂层性能测试[J].应用化学,2000,17(3):331-34.

[5]徐 溢,王 楠,张小凤,等.直接用作金属表面的新型防护涂层的硅烷偶联剂水解效果分析[J].腐蚀与防护,2000,21(4):157-159.

[6]徐 溢,唐守渊,陈立军.铁表面硅烷试剂膜的反射吸收红外光谱[J].分析测试学报,2002,21(2):72-74.

[7]王雪明,硅烷偶联剂在金属预处理及有机涂层中的应用[D].济南:山东大学,2005.

[8]吴超云,张 津.金属表面硅烷防护膜层的研究进展[J].表面技术,2009,38(6):79-82.

[9]陈 魁.试验设计与分析[M].北京:清华大学出版社,1996.

[10]杨子胥.正交表的构造[M].济南:山东人民出版社,1978.

[11]栾 军.试验设计的技术与方法[M].上海:上海交通大学出版社,1987.