切头飞剪装置拆装与齿轮面磨损再制造修复

苟春生,文向东,马宁辉

(重庆钢铁股份有限公司,重庆401220)

切头飞剪是将板坯经初轧后的料头剪切整齐,为下一步精轧工序顺行提供保障。虽然板坯经初轧后的厚度有一定减薄,但要快速将其头部剪切整齐,飞剪的工作负荷依然很大。因此,使用过六年的飞剪,其齿轮面和轴承都已达到了报废标准,需视情况进行修复或重新购买。据了解,飞剪的外送修复报价超200万元,费用极高,且因飞剪整套装置重量超过100t,外形尺寸较大,也造成其长距离安全运输难度极大。为此,为解决以上两个主要难题,开展了切头飞剪装置与齿轮面磨损的拆装修复与再制造修复的项目工作。

1 飞剪装置的拆装

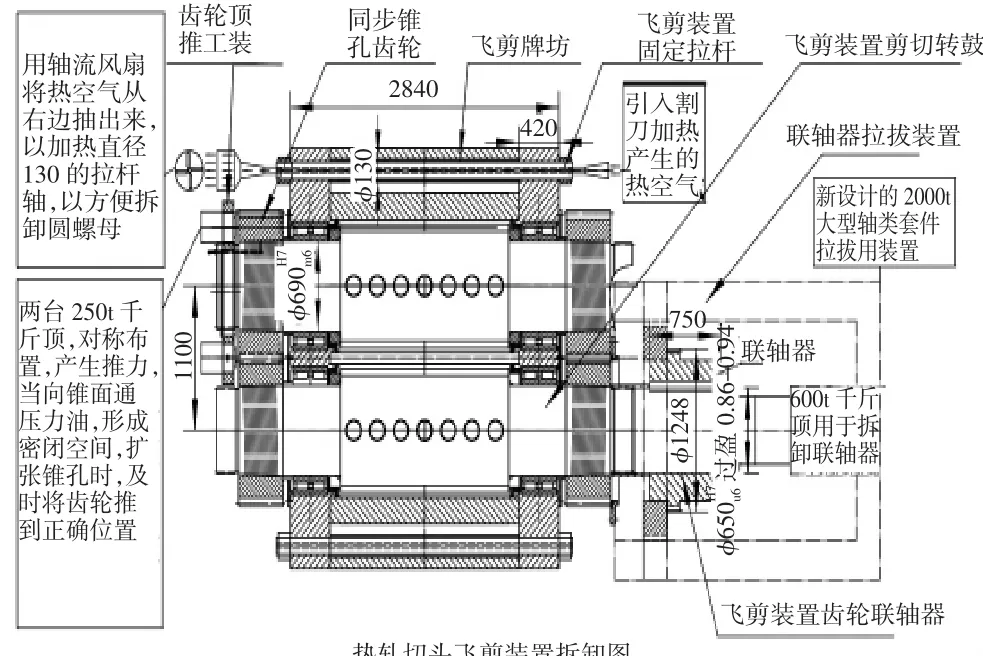

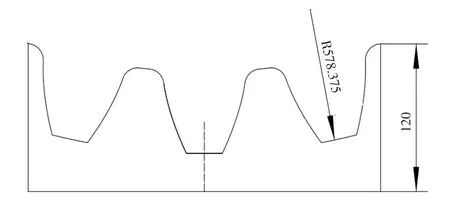

为保证飞剪装置的保护性拆除,对大过盈量的大型轴套零件拆除进行了大量的理论分析,并结合现场拆除大型轴套设备的工作经验,开展了如下工作(图1为热轧剪切装置拆卸回装示意总图)。

图1 切头飞剪拆装示意总图

1.1 飞剪装置同步齿轮拆除

为了对飞剪的同步齿轮保护性拆除,设计了一套液压胀套加压装置,专门针对同步齿轮的锥孔拆卸,由于同步齿轮锥孔直径690 mm,孔轴配合过盈量达到0.86~0.94 mm,齿轮外径1 100 mm.根据设计要求,液压胀套工装在锥孔包容面上产生的法向压力应使锥孔直径增大0.94 mm以上,同步齿轮才能退出,其锥孔包容面最大法向压力pmax,计算公式[1]如下:

δmax(过盈)=0.86~0.94mm,经计算要顺利拆下齿轮,液压涨套工装必须提供75~80 MPa以上的液压力,使锥孔表面产生880~932 t法向力,才能保护性拆除飞剪的四大齿轮,实际操作时,锥孔表面产生压力达到78 MPa,齿轮便顺利拆下。

1.2 飞剪装置同步齿轮的回装

为高效快捷地回装飞剪同步齿轮,除了需要之前拆卸使用的液压胀套加压装置外,还设计了一套回装时让飞剪同步齿轮产生轴向移动的工装,这使齿轮包容面在顶推装置的作用下始终形成一个密闭空间,通过加压使锥孔扩大,再顶推装置顺利回装齿轮。大齿轮顶推液压工装如下图2所示。

图2 飞剪齿轮回装顶推装置

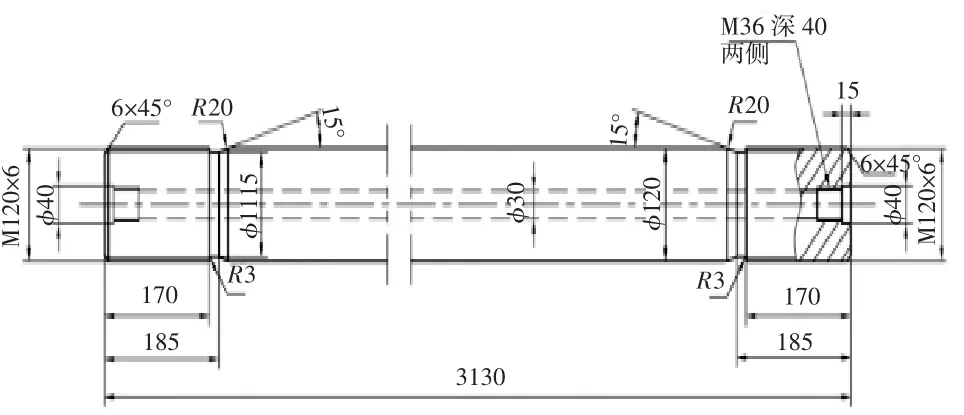

1.3 飞剪拉杆M 120圆螺母拆除

飞剪拉杆的M120圆螺母由于预紧力太大且不能直接对拉杆加热,因此很难保护性拆除。为此,为完整拆除飞剪拉杆上的M120圆螺母,充分利用了飞剪拉杆自身用于通冷却水的Φ30通孔,通过向其一端吹入高温热空气,再从另一端抽出来,以达到加热飞剪拉杆的目的,使拉杆均匀受热膨胀,从而将飞剪拉杆M120圆螺母拆除。M120圆螺母拉杆装置,如图3所示。

图3 M 120圆螺母拉杆

1.4 外齿联轴器拆除

针对大过盈量的联轴器拆除,结合轴孔径690 mm,孔轴配合过盈量0.86~0.94 mm,外径1 240 mm的外齿联轴器,设计了一套2000 t拉拔装置和高效率的加热装置。同时,为进一步保证将该联轴器保护性拆除,又专门制作了三套汇流排,每排烧嘴5个,呈一字型排列,拉拔时三套烧嘴呈120°并与轴心线平行。经计算,用加热法拉拔联轴器,当联轴器齿轮表面与轴孔表面温差达到100℃,千斤顶需要提供450 t左右的推力才能完成拉拔工作。2 000 t拉拔装置见下图4所示。在本次外齿联轴器拆除实际操作中,当压力达到65 MPa,推力约460 t,轴表面温度160℃,轴表面温度50左右℃时,外齿联轴器开始移动。

图4 拉拔装置示意图

2 飞剪齿轮与磨损面再制造修复

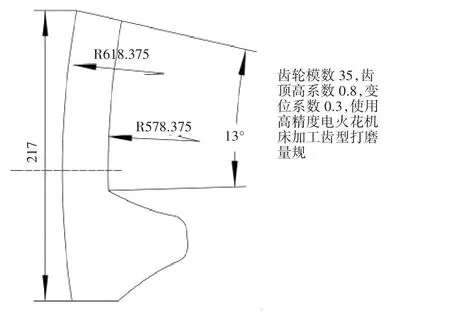

2.1 齿轮面修复量具

为保证磨损齿面修复的尺寸与精度,设计了一套修复磨损齿轮面的整形工装和保证齿轮修复精度的专用量具,如下图5、6所示。其中,图5所示量具以齿顶园为基准用于齿面的初始整形,图6所示量具以未磨损的齿面为基准用于齿面的精密整形,恢复其标准尺寸。

图5 齿轮量具(一)

图6 齿轮量具(二)

2.2 齿轮磨损面的再制造修复

为保证修复后齿轮面的硬化层厚度能达到3.5 mm,洛氏硬度满足HRC 50~56范围,选取了科尔蒙(Colomony)合金粉末F122作为飞剪齿轮面的修复材料[2],并采用DML-03型等离子熔覆机对其进行再制造修复。为更科学地制定熔覆工艺方案,对齿轮材料(表1所示)进行了C当量计算,从而判定其可焊接性能与裂纹敏感性。

表1 齿轮材料17Cr2N i2Mo化学成分

从表中根据C当量计算公式计算出17Cr2Ni2Mo其C当量为0.62%>0.5%,由此可知17Cr2Ni2Mo钢焊接性能较差且淬硬倾向较大,易产生冷裂纹[3]。再由热敏感性计算公式可知17Cr2Ni2Mo钢热敏感性=14>>2,热烈敏感性极高。所以,在采用等离子熔覆机进行飞剪齿轮面修复时应控制好裂纹与气孔的产生。因此,在对齿轮面修复前,先对齿轮面进行表面清洁与平整度处理,然后对其进行预热处理,预热处理温度为300~450℃,时间为3.5 h.热处理后,利用等离子熔覆机对齿轮面进行再制造修复,修复工艺参数为:电流90~125 A,送粉速度1.5~2.5 L/min,焊接速度 10~15 mm/s,摆动距离 9 ~ 13 mm,熔覆层厚度为3.7 mm.齿轮表面修复完成后,对齿轮进行350℃,3.5 h的缓冷处理,然后对修复的齿面进行表面整形打磨,恢复其原有尺寸与精度。接着对齿面进行裂纹探伤,探伤结果显示未出现裂纹。最后,我们用洛氏显微硬度计对修复齿面进行硬度检测,结果表明融合区的硬度和齿轮修复面硬度为HRC 52~56.5,硬度值符合飞剪齿轮硬度要求。

2.3 其他磨损的再制造修复

对拆除联轴器时轴表面的拉伤修复。在轴表面出现的拉伤沟槽,采用了微脉冲电阻熔焊修复技术对其进行修复,修复材料为0.1~0.3 mm铁基补材,在优化后的工艺参数下,修复层结合良好,修复质量效果良好。

对衬圈表面出现小的沟槽和局部拉毛修复。为保证修复好后衬圈表面粗糙度小于0.4,确保密封圈有高的使用寿命,并阻止水蒸气进入轴承内部,采用了微脉冲电阻熔焊修复技术与电刷镀技术进行组合修复。为提高耐磨性,本次合金镀液选用Ni-P合金镀液,镀层厚度约为0.01 mm.电刷镀后用粗糙度检测仪检测粗糙度为0.1,远小于0.4的粗糙度要求,得到了理想的结果。

3 结束语

在本次1780切头飞剪装置拆装与修复过程中,通过加工制作的一套专用拆装装置,高效快速且保护性的对大型大过盈轴套设备进行了拆装,节约了大量的时间与成本。同时,对磨损齿轮面以及其他磨损部件采用的再制造修复技术,修复产品力学性能均能达到甚至超过原品,效果十分显著。因此,整个项目具有一定的推广应用价值。

[1]齿轮手册编委.齿轮手册[M].北京:机械工业出版社,2010.

[2]徐滨士,刘世参.表面工程技术手册[M].北京:化学工业出版社,2009.

[3]彭兴礼.机械再制造特种修复技术[M].北京:化学工业出版社,2011.