一种花盆注塑模具的设计

杨凯程

(宿迁学院机电工程学院,江苏 宿迁 223800)

0 引言

塑料花盆是生活中常见的日用品,具有重量轻、花色多、耐腐蚀、制造方便、价格低廉等特点,是陶土花盆的理想替代品。其制造过程一般要通过注塑模具来完成。本文介绍的是一种高度较深的花盆注塑模具的设计,对于这样的花盆塑件在选择浇口类型时必须选择直浇口,其具有流程短,压力损失小,易于成型的特点。此外,流道类型的选择也是注塑模具设计的重要部分,传统的注塑模通常选用冷流道,节省了初期的设备成本。而由于本花盆注塑模具要求大批量生产,选用热流道虽然增加了初期设备成本,但长期来看由于在制造过程中热流道减少了凝料的浪费,总体成本得到了降低。因此本文介绍的花盆注塑模具适用于制造高度深、大批量生产的花盆塑件。

1 塑件制品分析

(1)材料:聚丙烯(PP塑料)是继尼龙之后发展的又一优良树脂品种,它是一种高密度、无侧链、高结晶的线性聚合物,具有优良的综合性能。其未着色时呈白色半透明蜡状,比聚乙烯轻。透明度也较聚乙烯好,比聚乙烯刚硬。它的光泽性好,耐高温,抗冲击性能较好,所以塑料盆和塑料水桶都选它做材料[1]。

(2)产品批量:大批量生产,因此要具有较高的注塑效率,塑件尺寸一般,外形为深腔圆桶形状(如图1所示),可采用一模两腔的结构。

图1 花盆塑件截面图

计算制品的体积和质量:该产品材料为聚丙烯,密度为0.86~0.94 g/cm3,收缩率为1.8% ~2.4%,计算出其平均密度为0.9 g/cm3,平均收缩率为2.1%.使用UG软件画出花盆的三维实体图,软件自动计算出所画花盆塑件体积为V=99.2 cm3,塑件质量M塑=ρV塑=0.9×99.2g=89.3g.估算浇注系统体积为塑件体积的25%,即V浇=V塑×0.25=99.2×0.25 cm3=24.8 cm3,浇注系统质量M浇=M塑×0.25=89.3×0.25 g=22.3 g.故V总=V塑+V浇=124 cm3,M总=M塑+M浇=111.6 g.

2 模具结构设计

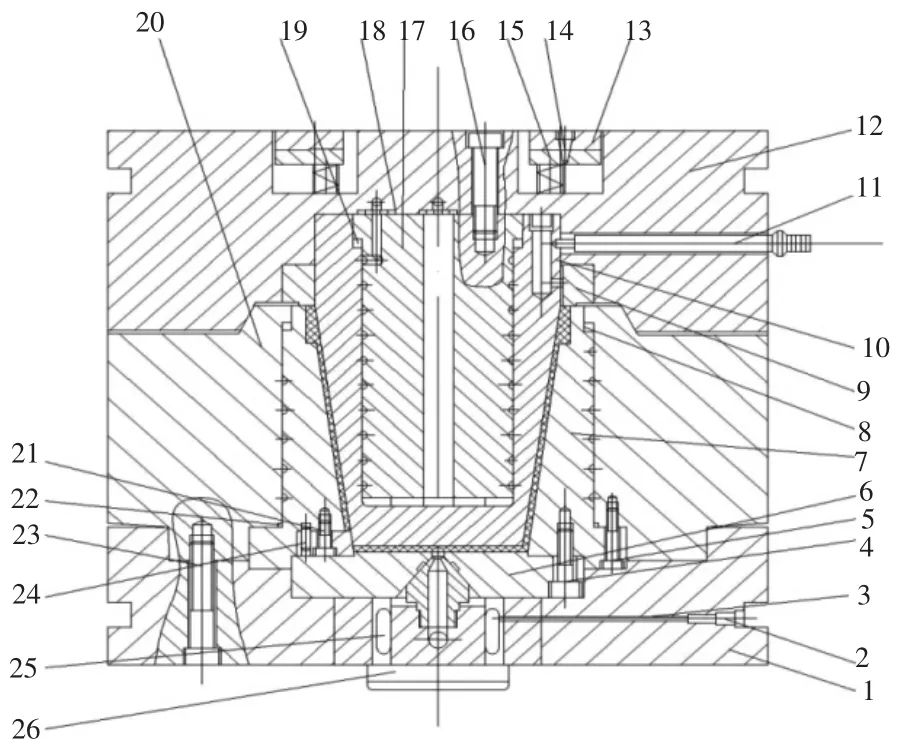

模具机构采用一模两腔二板式结构,浇口采用直浇口,顶出机构采用推板式。其装配结构如图2所示。

图2 花盆注塑模具装配图

设计的内容主要包括模具的浇口位置及类型的选择,冷热流道的选择,型芯型腔的设计以及顶出系统的设计。

2.1 浇口位置及类型的选择2.1.1浇口位置的选择

模具设计的过程中,对浇口的位置选择较为严格,其选择对塑件成型性能与质量影响很大,通常要考虑以下几个原则:

避免塑件上产生喷射等缺陷;有利于型腔排气;考虑塑件使用时的载荷状况;考虑浇口位置和数目对塑件成型尺寸的影响;防止将型腔或嵌件挤压变形。

综合考虑这些原则,结合花盆塑件的特征,将浇口位置定在塑件下方中心位置。

2.1.2 浇口类型的选择

常用的浇口类型有直浇口、侧浇口及点浇口三种。直浇口是主流道浇口套直接成形的浇口,具有流程短,压力损失小,易于成型的特点。侧浇口可灵活选择进料位置,但由于其流程较长,容易产生气泡,对塑件质量不利。点浇口在熔融塑料通过时流速增高,塑料流的温度升高,易于获得外形清晰表面光洁的塑料,且开模后点浇口可自动拉断;缺点是注射压力损失大,模具结构复杂[2]。本花盆塑件的外形具有口径大高度深,结构简单的特点,因此压力损失必须要小,选择直浇口即可。

2.2 流道类型的选择

冷流道(主流道冷浇道浇口系统,简称CR)和热流道(主流道热浇道浇口系统,简称HR)是利用塑料注射模加工塑料制品的两种方式[3]。冷流道就是常规的注塑模具,注塑结束后在流道中有凝料需要取出。而热流道则通过加热装置使塑料一直在浇注系统中处于熔融状态,避免了取出凝料产生的浪费。在选择冷热流道时主要应考虑成本因素,由于花盆塑件大规模生产,因此采用热流道的设计降低成本,如图2中的加热圈25为主要的加热元件。

2.3 型芯(型腔)的设计

注塑模具的型芯(型腔),可分为整体式和组合镶拼式型芯。整体式型芯(型腔)结构更为牢固,但加工困难,消耗的工具钢多,多用于结构简单的场合;组合镶拼式型芯(型腔)则适用于结构复杂的场合,但其强度较差,加工也更加困难。由于花盆注塑模具要成型的塑件结构比较简单,因此采用整体式型芯(型腔)设计即可。通过整体式的型腔镶件7及型芯镶件完成对型腔和型芯结构的设计,并且在型芯(型腔)中均设计了螺旋式冷却水路,使冷却效率提高。

2.4 顶出系统的设计

由于塑件本身结构较为简单,本注塑模具选用了推板式顶出系统,并结合气吹的方式。推板式顶出系统具有顶出面积及顶出力大,无明显顶出痕迹的特点。其工作过程如下:开模后,制品脱离型腔镶件7留在型芯10上。推出时,连接推杆14和环形推件板9在推板13的作用下,将制品上推出一小段高度,然后高压空气经过进气管接头11进入制品与型芯脱松的空隙中,制品即吹起,最后由人工取出制品。连接推杆14上套有弹簧可使推件板9复位,即可进行下一个塑件的生产。

3 结束语

在对该花盆注塑模具的设计中,主要完成了对模具浇注系统、流道类型、型芯型腔以及顶出系统的设计和选择。其中,浇口位置选择在塑件底部中心位置,浇口类型选择直浇口;流道类型选择热流道,在大批量生产下节约了成本;型芯(型腔)采用整体式设计,并设计了螺旋式冷却水路;顶出系统采用推板式,其具有顶出面积及顶出力大,无明显顶出痕迹的特点。设计完成后的模具结构合理,生产出的塑件能够满足使用要求。

[1]张玉龙,孙 敏.塑料产品与性能手册[M].北京:化学工业出版社,2012.

[2]David O.Kamer.注塑模具设计工程[M].北京:机械工业出版社,2014.

[3]文根宝.热流道技术的发展和应用概况[J].模具工业,2003(8):32-36.