一种柔性生产线的刀具更换决策方法

王东斌

(江苏安全技术职业学院,江苏 徐州221011)

0 引言

金属切削加工中刀具磨损是必然现象,因此刀具需要定期检查及更换,如不能及时发现刀具切削性能下降,不及时更换可能会造成机床设备故障甚至人员伤害等重大事故。在现代制造企业特别是高新技术柔性生产线上,某一单台机床设备如果频繁进行刀具检查或更换会造成生产中断,增加生产成本,影响生产效率。此外,在制造业柔性生产线上,因刀具磨损故障还会影响与之相邻工位设备的运行,打乱工作节拍,甚至造成整条柔性生产线运行中断,因此采用科学数字化信息化的刀具管理系统,对刀具进行合理控制决策尤为重要[1]。本文以南京某企业零部件制造部门机加工生产线为研究对象,把刀具寿命的不确定性和刀具失效维修时间的不确定性作为影响刀具更换周期的重要因素,对刀具更换周期优化决策问题进行研究。

1 刀具寿命

刀具寿命通常指刀具从开始切削直到磨损量达到磨钝标准为止的净切削时间,制约刀具使用寿命的因素主要包括刀具材料、工件材料、切削参数、冷却条件等[2]。由于生产中存在随机性和偶发性种种因素,刀具寿命在实际切削加工中与理论值并不一致,甚至存在非常大的差距。

在低速切削条件下,刀具寿命分布基本上能够呈正态分布状态,有时为预防刀具失效而采取的预防性刀具更换,还有是由刀具磨损失效需要更换。更换刀具、设备检查、故障诊断、设备维护都需要耗费的时间。维修人员技术能力,故障严重程度,设备运行环境也有较大的不确定性;当磨损率随时间不断变化时,对数正态分布则比较适合描述刀具寿命分布,可以建立刀具失效更换时间成本模型,其中Tg为刀具更换费时间,Tv为刀具更换平均时间,X为刀具失效引起的设备检查及故障诊断时间,则有下式:

可以把刀具故障更换平均费时用下式表示:

2 刀具更换周期

刀具更换周期通常指刀具使用寿命,刀具材质不同,结构不同,切削参数不同使得刀具更换周期随机性较大。如果是大批量生产加工同类产品,采用标准化刀具,在一定程度上能够根据使用情况统计好刀具寿命并提前更换,保证生产加工产品的稳定性。

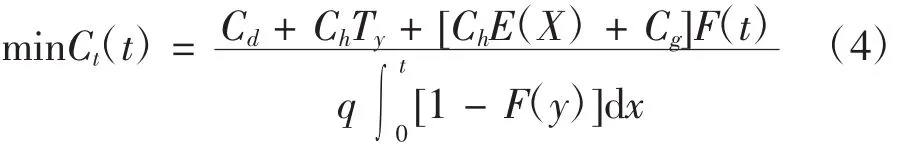

刀具寿命与生产效率和生产成本之间密切相关,刀具更换决策必须从成本角度研究解决,由此建立起以刀具使用成本,刀具失效成本和刀具更换时间成本数据模型来为刀具更换提供可靠依据。Ct(t)表示更换周期为t时的刀具总成本,Cd为单次更换的刀具成本,Ch为刀具消耗成本,Cg表示刀具失效的惩罚成本,t表示更换周期,则有:

以单位产品的平均成本Ct(t)最小为目标对刀具更换周期t进行优化,q为平均生产率,t为更换刀具平均用时,则刀具更换周期优化决策模型的目标函数可表示为:

3 刀具更换周期的影响

可用黄金分割法求解刀具更换周期优化模型,具体步骤如下:

(1)首先确定最优刀具更换周期初始区间为[a,b]刀具最小与最大寿命;

(2)t2= α + β(b-a),其中 β =0.328,根据函数表达式计算 C(t2)的值,令 C2=C(t2);

(3)t1=a+b-t2,根据函数表达式计算 C(t1)的值,令 C1=C(t1);

(4)ε为设定的允许误差,且ε>0,t*为最优刀具更换周期,若 t1-t2< ε,则取 t*=(t1+t2)/2,min C(tt1)=C(tt*)计算结束,否则继续步骤(5);

(5)判断C1< C2是否成立,若成立,则令 a=t2,t2=t1,C2=C1,转步骤(3);若不成立,b=t1,t2=t1,C1=C2,t2= α + β(b-a),C2=C(t2),转步骤(4);

影响刀具寿命的因素很多,如刀具及毛坯材料、加工切削参数、冷却条件、环境设备等,维修人员技术能力,故障性质,严重程度,损毁等级,使得刀具故障更换时间有不确定性[3]。科学的刀具管理系统显得尤为重要,刀具消耗可按设备组、设备、人员、工单、刀具类型等条件分析刀具的消耗成本,并可按月为单位分析刀具的消耗成本。

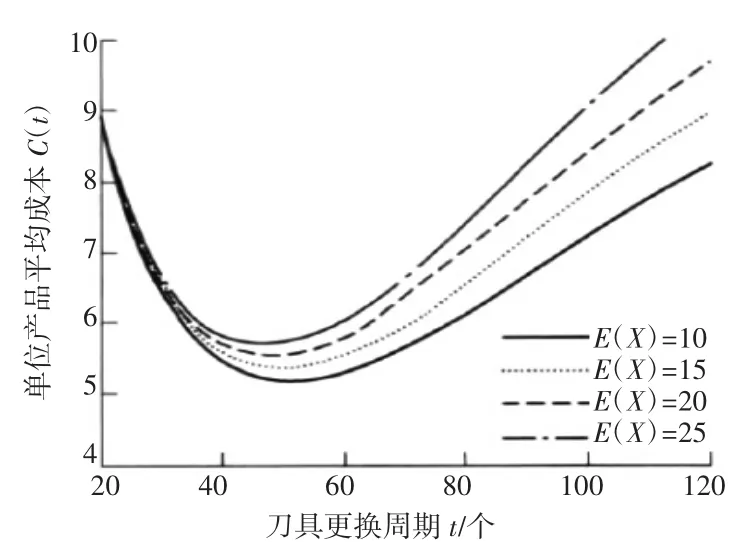

本文设刀具寿命服从形状参数为α,尺度参数为λ的威布尔分布。设备检查与故障诊断时间服从参数为β的指数分布X~exp(β),根据指数分布的性质,设备检查与故障诊断时间的期望E(x)=1/β.根据刀具更换周期优化模型计算,选取α为3,5,7,10阶段,E(x)为 10,15,20,25.区间内刀具更换周期与单位产品平均成本曲线分析如图1、图2所示。

图1 E(X)取值变化对成本影响

图2 取值变化对成本影响

图1反映设备检查与故障诊断时间的期望值变化时刀具更换周期与优化目标之间的关系,分析可知,刀具更换周期中设备检查与故障诊断时间期越大带来单位产品平均成本随之增大。E(X)的增加会使刀具更换耗费的时间成本增加,而缩短刀具更换周期能够降低刀具失效的概率,进而减少因刀具失效而引起的成本。设备检查与故障诊断时间期望值越高,相对应的单位产品平均成本增加较为显著。

图2反映威布尔刀具寿命分布函数中形状参数a变化时刀具更换周期与优化目标之间的关系。分析可知,形状参数为α的变化使得刀具更换周期具有较大差异性,其中最优刀具更换周期随形状参数α的增大而增加,最小单位成本却随之减小,从曲线可以看出刀具平均寿命虽然增加但是失效时间段更加集中。刀具寿命服从形状参数越高,相对应单位产品平均成本变化效果并不明显,甚至在特定生产周期时平均成本趋同。

总而言之,刀具的材料、几何角度、加工参数、冷却条件都是影响刀具更换周期的重要因素,因此企业应建立数字化及信息化刀具管理系统。例如南京某企业升级刀具管理系统,统筹管理刀具技术资料,跟踪监测刀具加工过程参数变化及系统事件,支持按刀具号查询所有的操作信息,如采购、入库、出库、修磨、检修、报废等操作信息。检测记录刀具形状参数变化,及时调整设备检查与故障诊断时间,有效降低了刀具使用成本,提高了生产效率,还利用开放式API和数据库与其它系统集成,搭建智能化刀具管理平台。

4 结论

本文分析了影响刀具使用寿命各种因素及刀具寿命分布函数及形状参数变化对最优刀具更换周期的影响。分析表明,在满足柔性生产线加工效率及控制成本条件下,设备检查与故障诊断时间曲线倾向于使刀具更换周期变短,刀具形状参数增加倾向让刀具更换周期变长。

[1]高 琛.刀具磨损状态监测系统研究[D].济南:山东大学,2008.

[2]郭 兴,杜润生.基于人工神经网络的铣刀破损功率监测[J].华中理工大学学报,1996,24(6):47-49.

[3]敖银辉,汪宝生.钻头磨损检测与剩余寿命评估[J].机械工程学报,2011,47(1):177-181.