激光表面处理技术在重工业领域的研究和应用进展

覃 敏

(广东省佛山市南海区信息技术学校,广东 佛山528225)

0 引言

20世纪70年代涌现出大功率激光器的新技术,激光表面处理技术得到全球研究激光加工相关机构的重视与研制开发,使其迅速进展成为一项集成光、机、电为一体的高新技术,广泛应用在工业界。该表面加工技术主要用于强化零件表面,以提高金属零件表面硬度,使零件的机械性能具有更好的耐磨性、更高的冲击韧性和疲劳强度等优点,被誉为光加工时代的一个里程碑[1]。

激光表面处理技术是通过激光与材料的相互作用使材料表面发生物理化学变化,以使材料表面具有更好的机械性能。当高功率激光束作用于金属表面时,金属表面吸收激光能量并以极高的加热速度(可以高达1010K/s)被加热、熔化乃至气化,在被加热的表层与金属基体之间将形成极高的温度梯度,当激光停止作用时,金属的良好导热性将导致表面温度以高达104~108K/s的速度冷却,其高效率、高效益、低能耗及无污染的特点,符合在材料表面加工上得到迅速应用[2]。根据多年的研究和实践,激光表面处理技术与传统表面处理技术相比具有以下优点[3]:

(1)能量可操作性强,能够有选择地对被加工件表面进行局部强化处理和实现复杂零件加工;

(2)能量转换效率高且集中,加工效率高,激光处理后热变形小;

(3)激光部件体积小,易与自动化平台集成实现流水线生产;

(4)无需处理介质,利于环保,同时操作简单,生产重复性好;

(5)适用范围广,能够对各类金属和非金属材料进行表面处理。

尽管激光表面处理技术在众多行业特别是重工业领域得到广泛应用,但其也具有一定的局限性。激光表面处理技术只能对薄平板进行处理。

本文主要介绍激光表面淬火、激光熔覆和激光冲击硬化3种激光表面处理技术的原理和特点以及其在重工业领域中的应用范围与发展前景。

1 激光表面处理技术的原理及应用

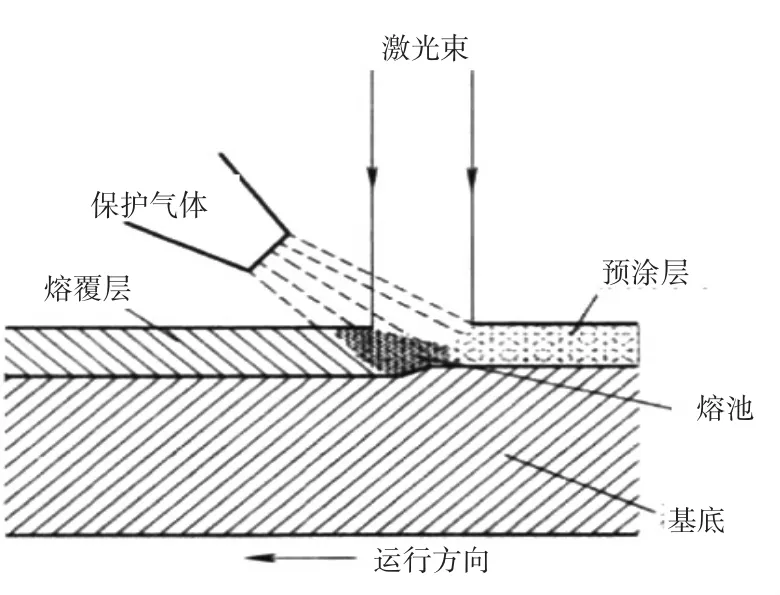

1.1 激光表面淬火原理与应用

激光表面淬火,如图1所示,是用高能激光束照射到工件表面,使表层温度迅速升高至相变点之上(低于熔点),由于金属良好的导热性,当激光束移开后,实现材料的相变硬化。

图1 加工示意图

在进行材料表面激光淬火前,需要对材料表面进行前期处理,在材料的局部表面进行传统淬火等方式处理,不仅对从业者的身体健康造成伤害,而且会严重地污染环境,如:盐浴加热处理后,使用过的氯化钠、氯化钠、硝酸钾等溶质以及水、油等冷却剂会变成废渣和废液,极大地危害了环境。相反,如果采用激光淬火技术来处理,上述所产生的问题都可以迎刃而解,同时激光淬火由于具有热循环过程快、自激冷却的优点,不易对工件造成热变形、开裂等现象,非常适合于深槽、尖角、盲孔、刀具刃部等对变形量要求小而复杂结构零件。激光淬火后的零件,立即使用,无需进行二次加工。因此在模具、齿轮及轴类等的表面强化要求高的行业激光淬火技术等到了深度的应用。相比于传统工艺,激光淬火可使零件表面硬度可提高6% ~11%,耐磨性能可提高2~5倍[4]。例如,激光表面淬火能够应用于发动机的活塞环、汽缸、轮轴等关键零件,进而大幅度提高其使用性能。在经澈光热处理后,可直接在装配线上进行安装,不需要再进行后续处理。例如长春第一汽车制造厂等大型汽车企业配套激光热处理生产线用于提高汽车关键零部件的使用寿命[5]。

1.2 激光熔覆原理与应用

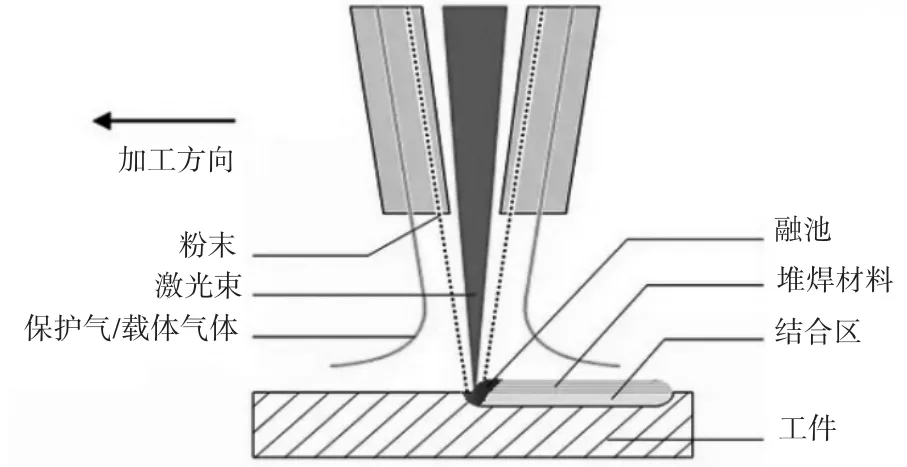

激光熔覆,如图2所示,是指以不同的添料方式在被熔覆基体表面上放置被选择的涂层材料经激光辐照使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体成冶金结合的表面涂层,显著改善基层表面的耐磨、耐蚀、耐热、抗氧化及电气特性的工艺方法,从而达到表面改性或修复的目的,既满足了对材料表面特定性能的要求,又节约了大量的贵重元素。

图2 加工示意图

激光熔覆的主要目的是为了提高零件耐腐蚀、耐磨及耐高温氧化等综合性能,同时降低制造成本,因此可以直接在廉价金属表面进行处理。对被加工零件性能的不同要求可以选择镍基、铁基、钴基和金属陶瓷等粉状物质作为熔覆材料。

近年来,由于激光熔敷技术得到进一步发展,可以在不锈钢、铍铜、铝合金及钛合金等金属表面进行加工,而且激光具备能量密度高,受熟范围小的优势,因此特别用于模具修复[6]。在汽车制造业里,汽车覆盖件如驾驶室、车身等部件都是通过冲压成型的,而机械冲压对模具的磨损和破坏性很大。模具一旦磨损,冲压出来的产品质量就会下降,为此必须更换新的模具,从而造成模具的浪费和消耗很大,如何提高模具的使用寿命成为该类企业降低生产成本、提高经济效益的重要途径和方法。此前,由于该类模具比较大,进行热处理比较困难。很多企业往往不进行热处理或采用火焰法进行处理,效果往往很不理想。应用激光熔覆技术,就很好地解决相关问题,减少企业相应的损失。与堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔。

1.3 激光冲击硬化原理与应用

激光冲击硬化(Laser Shock Proceing或Laser Shock Peening)简称LSP技术,如图3所示,是一种利用激光冲击波对材料表面进行改性,提高材料的抗疲劳、磨损应力腐蚀等性能的技术。当短脉冲(几十纳秒)高峰值功率密度(>l0W/cm2)的激光辐射金属靶材时,金属表面吸收层吸收激光能量发生爆炸性汽化蒸发,产生高温(>10 000 K)、高压(>1 GPa)的等离子体,该等离子体受到约束层的约束时产生高强度压力冲击波,作用于金属表面并向内部传播。当冲击波的峰值压力超过被处理材料动态屈服强度时,材料表层就产生应变硬化,残留很大的压应力。这种新型的表面强化技术就是激光冲击处理,由于其强化原理类似喷丸,因此也称作激光喷丸[7]。

图3 加工示意图

激光冲击强化主要从在基体表面上产生表面残余压应力和在基体内提高材料位错密度两方面提高材料的性能。在激光与材料相互作用过程中产生平行于材料表面的拉应力,并使材料发生塑性变形。随着激光功率密度增加,残余压应力值越高,表面塑性变形也越大。残余应力在疲劳载荷中起着平均应力的等效作用,残余压应力相当于负平均应力,对其叠加在外部的正值应力起到抵消作用,从而减小了有效局部负载,提高疲劳强度。因此,冲击处理后由于压应力的存在,使材料的抗疲劳寿命得以延长。而材料的位错密度达到一定值之后再继续增大就会使材料的屈服强度大幅度提高,这也必然导致抗疲劳寿命的延长。

激光冲击处理具有应变影响层深,冲击区域和压力可控,对表面粗糙度影响小,易于自动化、无热影响区和强化效果显著等突出优点。与喷丸相比,激光冲击处理获得的残余压应力层可达1 mm,是喷丸的2~5倍。激光冲击处理(LSP)能有效地强化钢、铝、钛、镍等金属材料,特别是2024T3铝合金经激光冲击强化后,疲劳寿命提高4倍[7]。

2004年,美国激光冲击技术公司(LSP Technologies,Inc.,LSPT)与美国空军实验室开展了F/A-22上F119发动机钛合金损伤叶片激光冲击强化修复研究,对具有微裂纹、疲劳强度不够的损伤叶片,经过激光冲击处理后,疲劳强度为413.7 MPa,完全满足叶片使用的设计要求379 MPa,取得了巨大成功。此外,对叶片楔形根部进行激光冲击处理后,其微动疲劳寿命至少提高25倍以上。目前,激光冲击强化技术已大量用于F119-PW-100发动机整体叶盘等部件的生产。LSP公司还提出了对飞机蒙皮铆接结构强化的专利,应用可移动激光设备在飞机装配现场对铆接后的铆钉及其周围强化,效果明显。

2 对比分析

以上三种激光表面处理技术都比传统表面处理技术有着明显的优势,因为激光表面处理技术是一种非接触式处理方法,热量集中、热影响区小,加工件热变形小,但各有优势。激光表面淬火技术具有热循环过程快、自激冷却的优点,不易对工件造成热变形、开裂等现象,非常适合于深槽、尖角、盲孔、刀具刃部等对变形量要求小而复杂结构零件;激光淬火后的零件,可立即使用,无需进行二次加工,因此在齿轮及轴类等的表面强化要求高的行业激光淬火技术等到了深度的应用。激光熔覆技术是运用在不锈钢、铍铜、铝合金及钛合金等金属表面进行加工,而且激光具备能量密度高,受熟范围小的优势,因此特别用于模具修复。激光冲击强化技术针对需要改善耐磨、耐腐蚀、耐高温等性能的零件。适用于机械制造与维修、汽车制造、纺织机械、航海与航天和石油化工等领域。

3 结束语

综上,激光表面处理技术的优点有:一方面由于激光发生装置体积小,容易与自动化平台集成,易于实现自动化生产,进而大大提高生产效率;另一方面,通过应用该技术,利用廉价材料进行表面机械性能提升,可使材料表面获得各种很好的力学性能及电化学性能,能够大量节约贵重材料及能源,为当代制造业的环保、清洁企业高效拓展生产提供新的方法,属于绿色再制造工程。但从现实来看,应用激光的表面处理工程技术存在激光设备投资较大,回报率低,只有资金雄厚的国企在应用,同时有些技术还在研究当中,推广、开发阶段与实际生产使用还有技术上的差距。随着国家对激光技术方面的投入研发以及科学技术的发展与进步,激光表面处理技术的前景将更加广阔,将会贯穿工业、军事、医疗、通信等众多领域的产业链,精准洞察市场发展趋势。

[1]晁明举.金属材料表面激光淬火和熔覆若干关键技术研究[D].郑州:郑州大学,2003.

[2]张春华,李春彦,张 松.H13模具钢激光熔凝层的组织及性能[J].金属热处理,2004,29(1):14-17.

[3]丁阳喜,周立志.激光表面处理技术的现状及发展[J].材料热处理,2007,36(6):69-75.

[4]周 磊,李宇飞.航空材料的两种激光表面处理技术[J].机床与液压,2007,35(9):31-37.

[5]许并杜.激光表面处理现状与趋势[J].材料热处理,2012(2):5-8.

[6]华晋伟.激光处理技术在机械工程中的应[J].工业技术,2011(24):23-28.

[7]刘春阁,邱星武.激光硬化表面处理技术及其应用现状[J].稀有金属与硬质合金,2012,40(1):133-137.